Изобретение относится к химической технологии и может быть использовано для получения наноразмерных порошков на основе оксида иттрия для производства оптической керамики, используемой, в частности, в качестве оптических сред, активируемых редкоземельными элементами (РЗЭ), инфракрасных смотровых окон высокотемпературных печей, а также для использования в каталитических процессах, где требуются катализаторы на основе носителей, сочетающих высокую поверхность с устойчивостью при повышенных температурах.

На данный момент существуют разные методы получения данных порошков.

Известен способ получения тонких порошков оксида иттрия основан на химическом осаждении карбоната иттрия [Noriko Saito, Shinichi Matsuda and Takayasu Ikegami «Fabrication of Transparent Yttria Ceramics at Low Temperature Using Carbonate-Derived Powder» J. Am. Ceramic Society, 81 2023-2028 (1998)]. в нем описывается способ получения нанопорошков оксида иттрия. Согласно указанному способу получили порошки оксида иттрия со средним размером частиц ~100 нм, которые были использованы для получения прозрачной керамики. Способ состоит в следующем: прекурсор оксида иттрия в форме карбоната иттрия получают методом прямого химического осаждения из водного раствора 0,5 М нитрата иттрия. В качестве осадителя используют водный раствор бикарбоната аммония с концентрацией 2,5 М NH4HCO3. Полученную суспензию осадка выдерживают в маточном растворе при комнатной температуре при перемешивании магнитной мешалкой в течение 2-х дней. Затем осадок отфильтровывают и промывают водным раствором сульфата аммония с концентрацией 0,05% масс. Отфильтрованный пласт диспергируют в ацетоне и вновь отфильтровывают. Для предотвращения процесса агломерации кристаллов карбоната иттрия проводят термообработку полученного продукта в сушильном шкафу при 100°С в течение одного дня.

Полученный данным методом продукт согласно рентгеноструктурному анализу относится к нормальному карбонату Y2(СО3)3⋅2Н2О и состоит из вытянутых кристаллов толщиной 30 нм и длиной 100-200 нм. Порошки оксида иттрия получают термообработкой прекурсора в кислородной среде в температурной области 700-1100°С с выдержкой при максимальной температуре в течение 4-х часов с последующим их измельчением в агатовой ступке и используют для изучения спекаемости материала. Порошок оксида иттрия, полученный термообработкой прекурсора при 1100°С, после измельчения характеризуется пониженной степенью агломерации с узким распределением размеров частиц округлой формы, размер которых колеблется в интервале ~70-100 нм, что по величине сравнимо с аналогичными характеристиками порошка оксида иттрия, полученных известными способами [Takayasu Ikegami, Toshiyuki Mori, Yoshiyuki Yajima, Satoshi Takenouchi, Toshihiko Misawa and Yusuke Moriyoshi ((Fabrication of Transparent Yttria Ceramics through the Synthesis of Yttrium Hydroxide at Low Temperature and Doping by Sulfate Ions» Journal of the Ceramic Society of Japan, 107,297-299 (1999); Takayasu Ikegami, Ji-Guang Li and Toshiyuki Mori ((Fabrication of Transparent Yttria Ceramics by the Low-Temperature Synthesis of Yttrium Hydroxide» J. Am. Ceramic Society, 85, 1725-1729(2002)]. Недостаток: для получения малоагрегированных порошков используются большое количество промежуточных стадий, в которых применяются реагенты, требующие дальнейшей утилизации и не являющиеся прекурсорами для получения оксида иттрия. Также для приведенного метода характерно получения оксида иттрия с малой удельной поверхностью.

Известен другой способ (патент RU 2194014, МПК С01А 17/00, опубл. 10.12.2002), согласно которому мелкодисперсный порошок оксида иттрия получают через осаждение карбоната иттрия смешиванием растворов азотно-кислого иттрия концентрацией 100-250 г/л по оксиду и углекислого аммония концентрацией 100-200 г/л при непрерывном перемешивании. После фильтрации карбонат иттрия сушат при t=20-30°C в течение 6-20 ч, прокаливают до оксида в кварцевой кювете при t=450-750°C. Полученный порошок оксида иттрия имеет средний размер зерна 0,0576 мкм.

Исходный раствор и раствор осадителя (NH4)2CO3 сливают одновременно при непрерывном перемешивании. Прокалку карбоната иттрия проводят при 450°С, полученный оксид иттрия имеет средний размер зерна 0,015-0,020 мкм. Средний размер зерна оксида иттрия определяли через удельную поверхность порошка, измеренную методом. Недостаток: для получения малоагрегированных порошков используются большое количество промежуточных стадий, в которых применяются реагенты, требующие дальнейшей утилизации и не являющиеся прекурсорами для получения оксида иттрия. Также для приведенных методов характерно получения оксида иттрия с малой удельной поверхностью.

Из уровня техники известен способ получения оксида иттрия, согласно которому порошок оксида иттрия получают термообработкой осажденного гидроксида иттрия при температуре 800-1200°С. [Takayasu Ikegami, Toshiyuki Mori, Yoshiyuki Yajima, Satoshi Takenouchi, Toshihiko Misawa and Yusuke Moriyoshi ((Fabrication of Transparent Yttria Ceramics through the Synthesis of Yttrium Hydroxide at Low Temperature and Doping by Sulfate Ions» Journal of the Ceramic Society of Japan, 107, 297-299 (1999)]. Данный метод выбран в качестве прототипа. Порошки отличаются повышенной степенью агломерации. Поэтому порошки, полученные данным методом, предварительно измельчали в корундовой ступке как на стадии получения прекурсора оксида иттрия, так и после его термообработки. Удельная поверхность таких порошков Y2O3 в зависимости от температуры прокаливания исходного гидроксида иттрия изменяется от 39 м 2/г после термообработки при 800°С до 6-9 м2/г после термообработки при температуре 1200°С. Порошки, прокаленные при 1100°С, характеризуются величиной удельной поверхности 10-16 м2/г и средним размером частиц до 100 нм, которые образуют более крупные конгломераты частиц. Недостаток: в предлагаемом способе для улучшения характеристик порошков оксида иттрия, а именно для получения дисперсных малоагрегированных порошков с развитой поверхностью, пригодных для изготовления прозрачной керамики, используется операция измельчения. Однако активация тугоплавких оксидных порошков с помощью механического помола обычно ограничивается процессами вторичной агрегации измельчаемого материала с уменьшением его поверхности.

Поиск способов полного количественного осаждения малорастворимых или нерастворимых соединений иттрия, из которых в процессе термообработки формируются нанопорошки оксида иттрия с высокой удельной поверхностью, являются актуальным.

Техническая задача настоящего изобретения направлена на получение наноструктурированного оксида иттрия с высокой удельной поверхностью и узким распределением по размерам наночастиц.

Техническая задача достигается тем, что способ получения оксида иттрия для керамических изделий осуществляют гидролизом сульфата иттрия с использованием в качестве гидролитического агента гидроксида натрия или водного раствора аммиака при равномерном его введении в течении 1 часа до доведения интервала конечных значений рН 8-10, затем осуществляют центрифугирование полученного геля на скорости 10000 об/мин и вакуумную сушку при температуре 60°С. Предложенный способ относится к золь-гель методу. Данный способ позволяет эффективно управлять структурообразованием материалов и является одним из наименее энергозатратных.

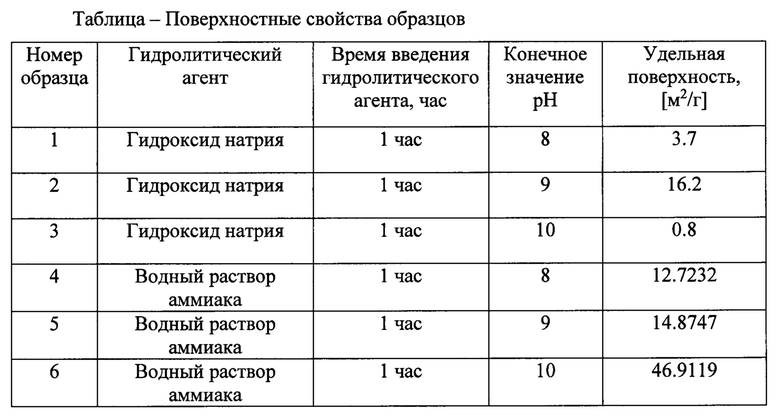

Сущность предложенного способа поясняется следующими примерами (таблица -поверхностные свойства образцов).

Проведен гидролиз сульфата иттрия с помощью гидроксида натрия или водного раствор аммиака. Раствор доводился до конечных значений рН равному 8-10. Время введения гидролитического агента составляло 1 час (гидролитический агент вводился равномерно с помощью насоса). Полученный гель центрифугировали на скорости 10000 об/мин. Высушивали в вакуумном шкафу при температуре 60°С.

Физико-химические особенности полученных продуктов гидролиза исследовали с помощью термического анализа, совмещенного с масс-спектрометрией газообразных продуктов термолиза, рентгенофазового анализа, сканирующей электронной микроскопии, низкотемпературной адсорбции азота.

Сканирующая электронная микроскопия показывает, что образцы состоят из наноструктурированных частиц и имеют узкое распределение по размерам (таблица).

Термический анализ показал, что образцы кристаллизуются при температуре 680-690°С. Образуется кубический оксид иттрия, сохраняющий нанометровые размеры. Данный оксид иттрия свободен от примесей солей. Анализ литературных данных показывает, что ранее такие образцы не были получены золь-гель методом.

При таком методе получении формируются частицы с небольшим разбросом размеров и формы. Образцы, полученные с помощью водного раствора аммиака, в качестве прекурсора, имеют высокую удельную поверхность.

Также был проведен синтез образцов с доведением до рН 7, полученный результат - гель не формируется.

При рН выше 10 свойства полученных образцов различаются в пределах погрешности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ОКСИДА ИТТРИЯ | 2006 |

|

RU2354610C2 |

| Способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната | 2018 |

|

RU2700074C1 |

| Полупроводниковый наноструктурированный керамический материал | 2021 |

|

RU2761338C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2841561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНАТОВЫХ ВОЛОКОН, МОДИФИЦИРОВАННЫХ ХРОМОМ | 2021 |

|

RU2767236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО АЛЮМИНАТА МАГНИЯ | 2011 |

|

RU2457181C1 |

| Изготовление градиентного керамического материала на основе YBCO с использованием плазменной обработки | 2022 |

|

RU2795949C1 |

| Способ получения керамических композитов на основе ортофосфата лантана | 2022 |

|

RU2791913C1 |

| Способ жидкофазного синтеза наноструктурированного керамического материала в системе CeO-NdO для создания электролита твердооксидного топливного элемента | 2024 |

|

RU2835498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВОЙНОГО СИЛИКАТА NaYSiO | 2023 |

|

RU2819643C1 |

Изобретение относится к химической технологии и может быть использовано для получения наноразмерных порошков на основе оксида иттрия для производства оптической керамики. Способ получения оксида иттрия для керамических изделий включает гидролиз сульфата иттрия с использованием в качестве гидролитического агента гидроксида натрия или водного раствора аммиака при равномерном его введении в течение 1 ч до достижения конечных значений рН 8-10. Затем осуществляют центрифугирование полученного геля на скорости 10000 об/мин и вакуумную сушку при температуре 60°С. Изобретение позволяет получить наноструктурированный оксид иттрия с высокой удельной поверхностью и узким распределением наночастиц по размерам. 1 табл.

Способ получения оксида иттрия для керамических изделий, характеризующийся тем, что осуществляют гидролиз сульфата иттрия с использованием в качестве гидролитического агента гидроксида натрия или водного раствора аммиака при равномерном его введении в течение 1 часа до доведения интервала конечных значений рН 8-10, затем осуществляют центрифугирование полученного геля на скорости 10000 об/мин и вакуумную сушку при температуре 60°С.

| ТРУНОВА В.В., АВДИН В.В | |||

| Анализ продуктов гидролиза сульфата иттрия золь-гель методом с различными гидролитическими агентами, Вестник ЮУрГУ, Серия "Химия", 2016, т | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ОКСИДА ИТТРИЯ | 2006 |

|

RU2354610C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ПОРОШКА ОКСИДА ИТТРИЯ | 2001 |

|

RU2194014C1 |

| CN 102531023 A, 04.07.2012 | |||

| CN 102070178 A, 25.05.2011 | |||

| TAKAYASU IKEGAMI et al., Fabrication of Transparent Yttria Ceramics through the Synthesis of Yttrium Hydroxide at Low Temperature and Doping by Sulfate Ions, Journal of the Ceramic Society of Japan, 1999, v | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ УГЛЯ К ТОПКАМ | 1920 |

|

SU297A1 |

Авторы

Даты

2019-10-08—Публикация

2019-06-14—Подача