Изобретение относится к испытательной технике, а именно к технике проведения тепловых испытаний образцов и изделий из керамических материалов при радиационном нагреве.

При наземной отработке конструкции теплонагруженных элементов летательных аппаратов (ЛА) проводят тепловые испытания материалов, которые воспроизводят эксплуатационный тепловой режим посредством радиационного нагрева. В процессе испытаний температура контролируется термоэлектрическими преобразователями (термопарами), закрепленными на поверхности образцов и изделий так, чтобы не нарушались целостность конструкции и прочностные свойства изделия.

Известен способ измерения температуры на поверхности образцов и изделий диэлектрических материалов [Температурные измерения. Справочник/ Геращенко О.А., Гордое А.Н., Еремина А.К. и др.; Отв. ред. Геращенко О.А.; АН УССР Ин-т проблем энергосбережения. - Киев; Наук, думка, 1989. - 704 с.].

Недостатком этого способа является то, что при измерении температуры поверхности керамических материалов возникает методическая погрешность вследствие различия теплофизических свойств и оптических свойств материалов термоэлектродов термопары, керамического материала, способа крепления термопары и теплового потока на поверхность.

Наиболее близким по технической сущности является способ крепления термопары на поверхности керамического материала термостойким клеем [Резник С.В., Анучин С.А., Просунцов П.В., Шуляковский А.В. К учету методической погрешности измерения температуры контактными датчиками при теплофизических исследованиях // Новые огнеупоры. 2009. №3. С. 29-33]. При этом термопара изготавливается электродуговой сваркой с образованием в месте сварки сферической поверхности (королька), превышающей диаметр термоэлектрода, который плотно прилегает к поверхности материала образца или изделия, и остается открытым для теплового потока.

Недостатком этого способа является значительная погрешность измерения температуры поверхности вследствие разности теплового потока, поглощенного термопарой и керамическим материалом. Погрешность измерения температуры значительно увеличивается при неплотном контакте королька с поверхностью материала образца или изделия.

Задачей предлагаемого изобретения является повышение точности измерения температуры поверхности керамического материала при интенсивном радиационном нагреве.

Технический результат изобретения достигается тем, что предложен способ крепления термоэлектрического преобразователя температуры на поверхности керамических материалов, включающий изготовление термопары из термоэлектродной проволоки сваркой без образования королька (встык), крепление термопары к керамической поверхности, отличающейся тем, что термостойкий клей наносят на горячий спай термопары тонким слоем.

На фиг. 1 показана микрофотография термопары, изготовленной сваркой без образования королька и покрытой тонким слоем термостойкого клея.

Изобретение поясняется конкретным примером определения погрешности измерения температуры поверхности керамического образца при помощи математического моделирования.

Термопара изготовлена из термоэлектродов диаметром 0,2 мм сваркой встык и закреплена на поверхности при помощи термостойкого клея. На расстоянии 5 мм в обе стороны от спая имеется минимальный слой клея высотой 0,25 мм, далее слой клея имеет ширину 1 мм и высоту 0,5 мм.

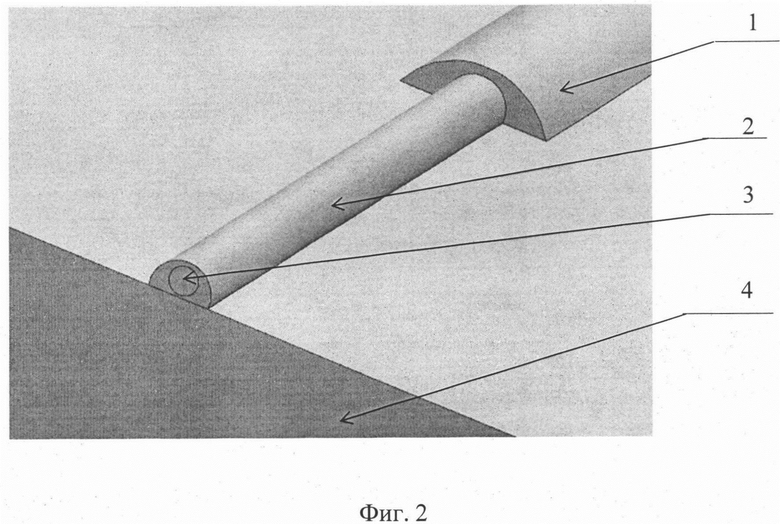

На фиг. 2 показан толстый слой термостойкого клея 1, тонкий слой термостойкого клея 2, термопара 3, образец керамического материала 4.

Моделирование нагрева образца галогенными инфракрасными лампами при плотности потока падающего излучения 35 Вт/см2 в течение 20 с. На поверхности образца размещались термопары, установленные следующими способами:

1. Термопара с корольком диаметром 1 мм. Королек соприкасается с образцом на круговом пятне диаметром 0,2 мм. На расстоянии 5 мм от спая термопара не закрыта клеем. Далее слой клея имеет ширину 2 мм и высоту 1 мм.

2. Термопара с корольком диаметром 1 мм. Между корольком и образцом имеется зазор 0,04 мм. На расстоянии 5 мм от спая термопара не закрыта клеем. Далее слой клея имеет ширину 2 мм и высоту 1 мм.

При указанных выше параметрах моделирования температура поверхности образца за 20 секунд достигает значения 955°С. Максимальные погрешности измерения температуры достигают 180°С и 260°С соответственно.

Таким образом, способ крепления термоэлектрического преобразователя температуры на поверхности керамических материалов, изложенный в прототипе при отсутствии надежного контакта королька термопары с поверхностью керамического материала может приводить к методическим погрешностям измерения температуры более 200К.

Предлагаемый способ крепления термоэлектрического преобразователя температуры на поверхности керамических материалов позволяет снизить погрешность определения температуры поверхности образца в процессе высокоинтенсивного до 59К на момент времени 0,2 секунды, с быстрым снижением практически до нуля с 5 секунды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения надежности крепления датчика температуры к поверхности керамических материалов | 2018 |

|

RU2699037C1 |

| Устройство для изготовления термопар | 2023 |

|

RU2812459C1 |

| Способ измерения теплофизических характеристик и тепловой датчик для его осуществления | 2024 |

|

RU2839534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| Способ изготовления термопар | 2022 |

|

RU2781399C1 |

| Способ изготовления термопар и устройство для его осуществления | 2023 |

|

RU2827345C1 |

| ПРЕОБРАЗОВАТЕЛЬ ТЕРМОЭЛЕКТРИЧЕСКИЙ (ВАРИАНТЫ), ТЕРМОПАРНЫЙ КАБЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ПО ПЕРВОМУ ВАРИАНТУ, СПОСОБ ОПРЕДЕЛЕНИЯ НЕОБХОДИМОСТИ ПРОВЕДЕНИЯ ПОВЕРКИ ИЛИ КАЛИБРОВКИ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2009 |

|

RU2403540C1 |

| Способ и устройство для установки термопар в образцы полимеризующихся материалов | 2018 |

|

RU2690919C1 |

| Способ определения температуры поверхности пластины | 2022 |

|

RU2785062C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ ОБЪЕКТА | 1988 |

|

SU1840355A1 |

Изобретение относится к испытательной технике, а именно к технике проведения тепловых испытаний образцов и изделий из керамических материалов при радиационном нагреве. Способ крепления термоэлектрического преобразователя температуры на поверхности керамических материалов, включающий изготовление термопары из термоэлектродной проволоки, прошедшей метрологическую поверку, крепление термопары к керамической поверхности термостойким клеем. Термопара изготавливается сваркой без образования королька (встык), а горячий спай покрывается тонким слоем термостойкого клея, что улучшает контакт спая термопары с поверхностью материала. Технический результат - повышение точности измерения температуры поверхности керамического материала при интенсивном радиационном нагреве. 2 ил.

Способ крепления термоэлектрического преобразователя температуры на поверхности керамических материалов, включающий изготовление термопары из термоэлектродной проволоки сваркой без образования королька (встык), крепление термопары к керамической поверхности, отличающейся тем, что термостойкий клей наносят на горячий спай термопары тонким слоем.

| Боровкова Т.В., Елисеев В | |||

| Н., Лопухов И | |||

| И | |||

| "Повышение точности измерения температуры при испытаниях на стенде радиационного нагрева элементов конструкций из низкотеплопроводных материалов", Вестник Московского государственного технического университета им | |||

| Н.Э | |||

| Баумана | |||

| Серия "Машиностроение", 2006, номер 3, С.51-52 | |||

| НАН БИБЛИОТЕКАА. М. Евсюнин | 0 |

|

SU301567A1 |

Авторы

Даты

2019-12-24—Публикация

2018-12-21—Подача