Изобретение относится к робототехнике, а именно - к конструкции роботов манипуляционных промышленных, обеспечивающих перемещение рабочего органа в пространстве для резания инструментом заготовок при их механической обработке. Известны роботы манипуляционных промышленные, конструкции которых определены ГОСТ Р ИСО 8373-2014 «Роботы и робототехнические устройства. Термины и определения». Согласно стандарту, все виды таких роботов: «Декартов робот», «Цилиндрический робот», «Полярный (сферический) робот», «Подвесной робот маятникового типа» и «Шарнирный робот» снабжаются различными звеньями: «ногами», «руками» «запястьями» и сочленяющими их шарнирами, которые имеют большую по сравнению со станками податливость. Зачастую указанные роботы применяются в качестве обрабатывающих машин с компьютеризированными системами управления приводами звеньев, при этом рабочим органом становится устройство вращения режущих инструментов (фрез, сверл, абразивных кругов и т.д.) Вследствие действия сил резания робот манипуляционный промышленный, имеющий большую по сравнению со станками с компьютерными системами управления податливость, существенно уступают последним в точности, что и является недостатком таких роботов.

К числу наиболее распространенных устройств для повышения точности обработки роботами манипуляционными промышленными относятся устройства компенсации деформаций, например, за счет сигналов, связанных с величиной сил резания (патент США US 9110456. Robotic machining with а flexible manipulator Date of Patent: 18.08.2015). Однако расчет податливости от указанных сигналов все еще недостаточно формализован, в том числе по причине, постоянного изменения поверхностей сопряжения в шарнирах. Таким образом, применение данных устройств все еще не позволяет достичь такую же высокую точность обработки указанными роботами, которую обеспечивают станки, что и является недостатками этих роботов.

Другим устройством, которое может быть применено для повышения точности фактического движения инструмента за счет снижения податливости роботов манипуляционных промышленных, является уменьшение количества звеньев и шарниров таких роботов и использование одновременно с ними других роботов, перемещающих заготовки. Этот подход осуществлен в устройстве с двумя роботами, первый из которых является обрабатывающим роботом, а второй перемещает заготовку в нужном направлении (RU 2475347, опубл. 20.02.2013). Однако при уменьшении числа звеньев обрабатывающего робота добавляются звенья от робота, который перемещает заготовку. Таким образом, общее число звеньев остается таким же, как и у аналогичного по количеству координат и размерам рабочей зоны робота манипуляционного промышленного. Несмотря на то, что податливость таких звеньев несколько уменьшается, поскольку имеется две монтажные поверхности опор, общее число звеньев и их деформации обуславливает снижение точности обработки по сравнению со станками. Исходя из этого, недостатком таких устройств является так же невысокая точность обработки.

К числу промышленных роботов с пониженной податливостью можно отнести устройства с параллельной кинематикой. Одним из наиболее жестких роботов манипуляционных промышленных является Манипулятор-платформа (RU 2365488, опубл. 27.08.2009). Данное устройство имеет высокие механические характеристики, прежде всего - жесткость, и позволяет повысить точность обработки, однако недостатком таких устройств является то, что зона обработки данным устройством намного меньше, чем у традиционных роботов манипуляционных промышленных, например, шарнирных роботов.

К числу роботов с контролем положения рабочего органа относится робот манипуляционный промышленный, который может быть применен для повышения точности обработки, оснащенный средствами контроля в режиме реального времени посредством пробников (мишеней), устанавливаемых на последнем звене робота, и лазерного интерферометра (международный патент WO 2009026641 A1. «System and method for precise real-time control of position and orientation of tooling». International Filing Date: 28.08.2008).

Однако недостатком данного робота промышленного манипуляционного является то, что корректирование управляющей программы происходит уже в процессе обработки заготовки с постоянно движущемся в движении подачи пробником, что требует высокоскоростной обратной цепи управления данным роботом и сопряжено с трудностями по обеспечению быстродействия в режиме реального времени. Отсутствие такой скорости обработки информации обуславливает снижение точности обработки в сравнении со станками, что и является недостатком данных устройств.

Наиболее близким аналогом данного изобретения является перемещающийся по поверхности заготовки станок с параллельной кинематикой, которая реализована в его ногах (европейский патент ЕР 2340144 В1 «Machine tool». Date of publication and mention: 27.08.2014). Согласно данному патенту станок в виде шагающего робота с параллельно работающими шестью ногами, каждая из которых представляет собой аналог звеньев роботов манипуляционных, перемещается по поверхности заготовки. Конец каждой ноги снабжен механизмами крепления к поверхности заготовки. Ноги удлиняются или сгибаются в шарнирах, что обеспечивает движение подачи рабочему органу в процессе обработки заготовки.

Недостатком данного устройства является его сложность - все ноги должны иметь достаточное количество звеньев и одновременно-управляемых приводов в шарнирах для обеспечения перемещения всех ног по сложнопрофильным поверхностям заготовок и зажимных приспособлений. Кроме того, совмещение в одних и тех же ногах функций как перемещения по заготовке и фиксации на ней, так и функций рабочей подачи, обуславливает снижение жесткости и точности позиционирования инструмента в системе заготовки. Данный недостаток связан и с необходимостью применения ног достаточно больших размеров, и большим количеством звеньев и шарниров в них для обеспечения перемещения по сложнопрофильной поверхности заготовки и зажимному приспособлению.

Для ориентации присоединительных плоскостей робота к поверхности заготовки применяются сложные шарнирные системы типа шарнира Кука с присосками или магнитными системами в опорах. Однако все эти шарниры имеют зазоры в сопрягаемых поверхностях и поэтому их жесткость и точность относительно невысоки. Кроме того, опорные поверхности присосок или магнитов, как следует из рисунков имеют контактные поверхности в виде плоскостей и, таким образом, не могут повторять криволинейные профили фасонных поверхностей заготовок, в большинстве случаев они могут только касаться их в точках или по прямым линиям, что обуславливает недостаточно плотный и жесткий контакт этих опор с заготовками.

Предлагаемое изобретение направлено на повышение точности обработки заготовки роботами манипуляционными промышленными за счет повышения точности позиционирования и жесткости перемещаемых в движении подачи инструмента звеньев.

Техническая задача решается тем, что робот манипуляционный промышленный для обработки резанием, включает соединенные посредством шарниров звенья с их приводами, рабочий орган с инструментом, пробники со сферическими поверхностями для контроля положения звеньев лазерным интерферометром, устройство крепления звеньев на заготовке, но, согласно изобретения, указанные звенья функционально разделены на две группы: первая группа - для переноса второй группы вместе с рабочим органом к месту обработки участка заготовки, соединенная через центральный шарнир со второй группой звеньев, сверху на центральном шарнире закреплены пробники со сферическими поверхностями, снизу на центральном шарнире дополнительно установлено устройство крепления звеньев, состоящее из опорного элемента с приводом, опорный элемент включает корпус с жестко установленными на нем снизу четырьмя стержнями, каждый с соосно надетой на него пружиной и с соосно расположенными и скользящими вдоль этого стержня жестко и соосно закрепленными между собой втулкой, осевым зажимом и фиксатором, на фиксаторе, также жестко и соосно закреплены соединенные между собой головка с электромагнитом и полая тонкостенная сфера из пружинной ферромагнитной стали, заполненная термопластичным ферромагнитным композитом, на головке одним концом закреплены нагревающий и охлаждающий элементы, которые другим концом расположены в указанной сфере.

Существенным отличием робота манипуляционного промышленного шарнирного типа для обработки резанием поверхности заготовки является то, что он снабжается дополнительным периодически перемещаемым опорным элементом с фиксирующим механизмом переменной жесткости.

В предлагаемом техническом решении повышение точности обработки достигается тем, что рассматриваемый робот манипуляционный промышленный содержит центральный шарнир, который делит все звенья этого робота манипуляционного промышленного на две основные группы: группу переноса и группу обработки. На этом же шарнире установлен опорный элемент и пробники со сферическими поверхностями для контроля его положения посредством лазерного интерферометра до начала обработки выбранного участка. Звенья первой группы - группы переноса имеют большую длину и предназначены для переноса опорного элемента, пробников и звеньев второй группы - группы обработки к выбранной зоне обработки локального участка поверхности большой заготовки. Звенья второй группы - группы обработки имеют малую длину и вместе с установленным на них рабочим механизмом и инструментом предназначены для обработки выбранного локального участка поверхности этой заготовки. Для повышения точности обработки роботом манипуляционным промышленным опорный элемент фиксируется имеющимися на нем магнитными фиксаторами переменной жесткости на базирующей поверхности зажимного приспособления, или свободной от обработки в данный момент времени поверхности заготовки. Такое положение контролируется до начала обработки пробниками, установленными на центральном шарнире, и лазерным интерферометром. Поскольку звенья второй группы - группы обработки теперь фиксируются опорным элементом и при этом имеют малую длину и, следовательно, большую жесткость и точность перемещения, то обработка выполняется более точно, чем и достигается требуемый эффект.

Таким образом, эффект повышения точности обработки достигается переносом функции установочной поверхности опоры робота манипуляционного промышленного с пола цеха на базирующую поверхность зажимного приспособления или поверхность заготовки, близко прилегающую к текущему локальному участку обрабатываемой поверхности заготовки. Такой перенос позволяет существенно сократить общую длину перемещающихся в процессе подачи инструмента звеньев данного робота, что и обеспечивает большую жесткость и точность позиционирования.

Изобретение иллюстрируется чертежами фиг. 1, 2, 3.

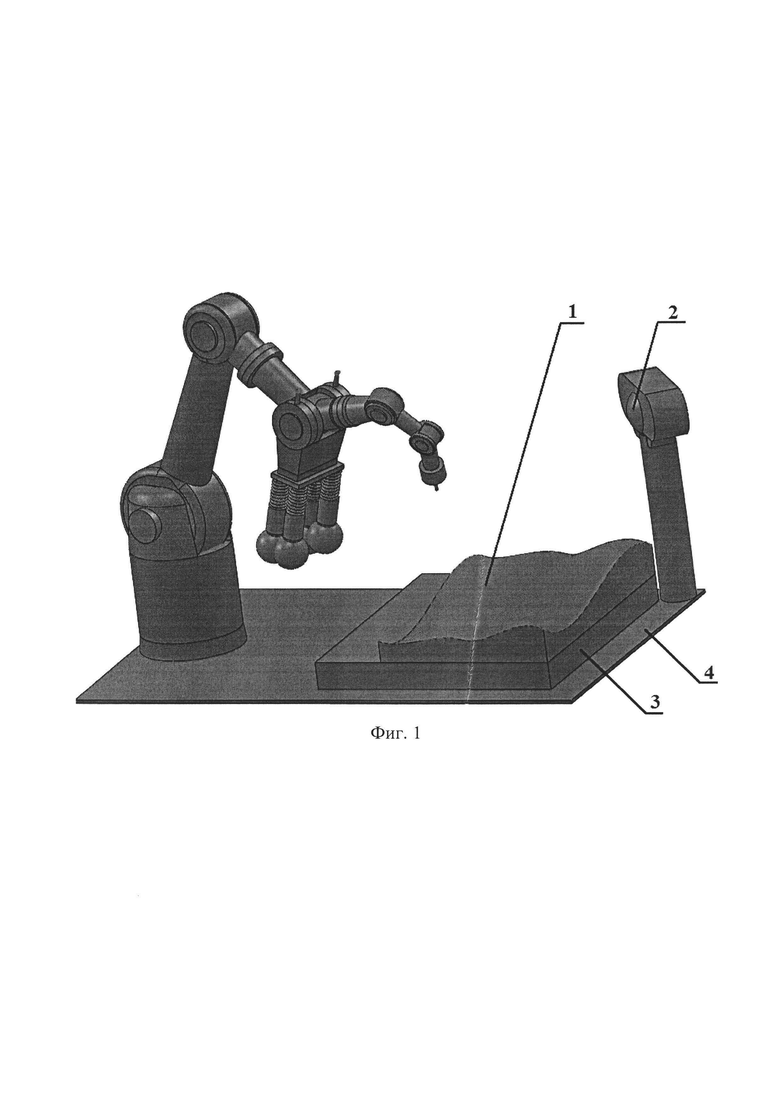

На фиг. 1 показан общий вид робота манипуляционного промышленного.

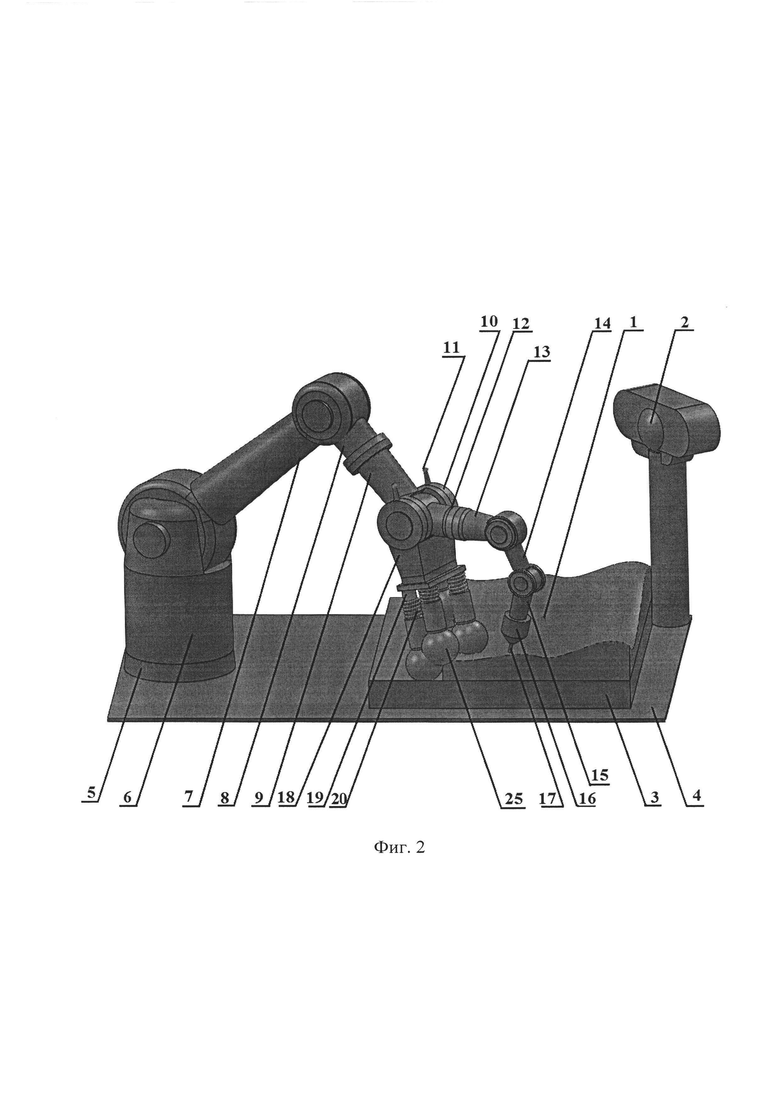

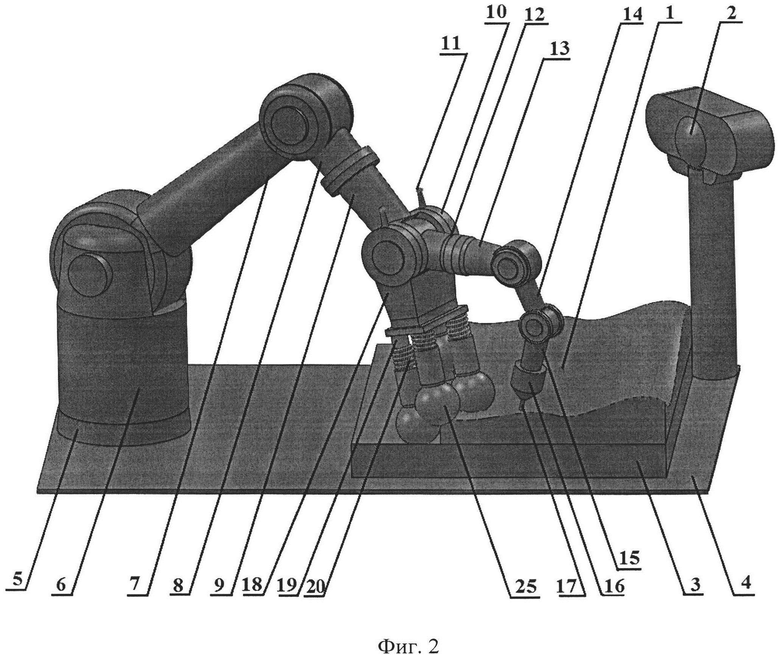

На фиг. 2 показано рабочее положение этого робота и его опорного элемента.

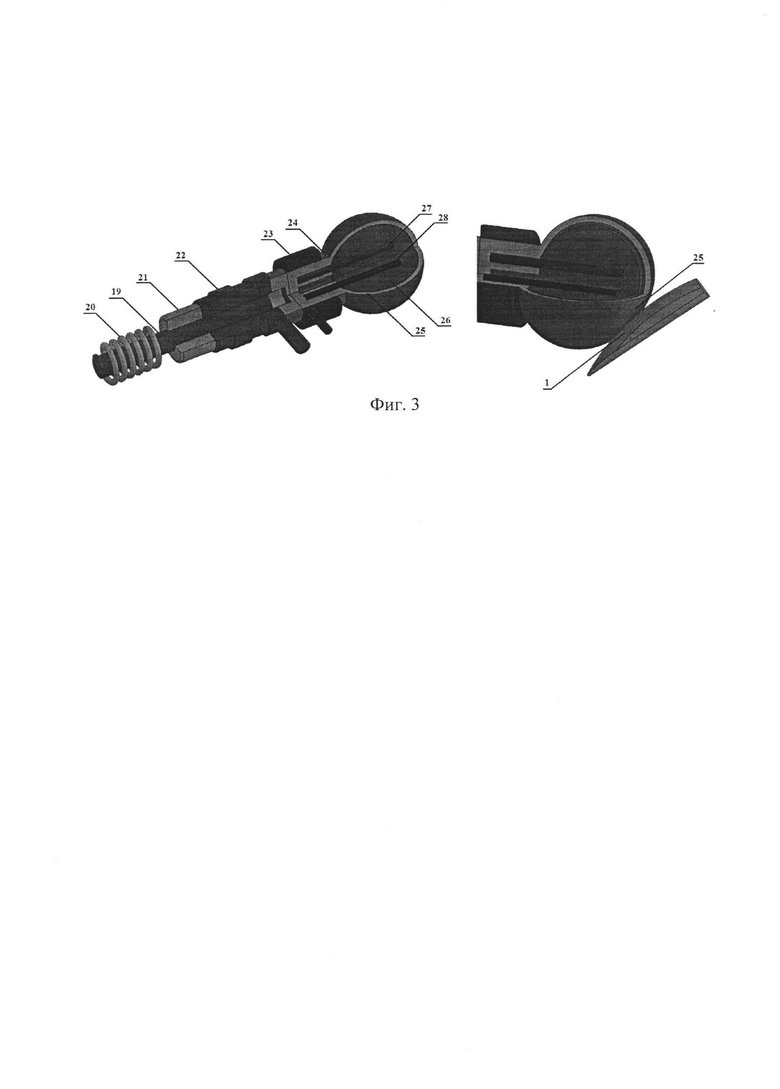

На фиг. 3 показан фиксирующий механизм опорного элемента и справа деформация его полой тонкостенной сферы из пружинной ферромагнитной стали при закреплении ее на поверхности заготовки.

Робот манипуляционный промышленный (фиг. 1) состоит из собственно робота - манипулятора шарнирного типа с опорным элементом в исходном состоянии до начала обработки заготовки 1, закрепленной в зажимном приспособлении 3, в качестве которого могут использоваться типовые тиски или типовые прихваты. Дополнительный контроль положения опорного элемента данного робота осуществляется лазерным интерферометром 2. Такие элементы, как сам робот манипуляционный промышленный, зажимное приспособление 3, лазерный интерферометр 2, установлены на полу цеха или монтажной плите 4.

На фиг. 2 показано рабочее положение рассматриваемого робота манипуляционного промышленного и его опорного элемента с фиксацией последнего на поверхности зажимного приспособления 3 и одновременно заготовки 1. На фиг. 3 показан один из четырех фиксирующих механизмов, принадлежащих опорному элементу, прикрепляемых к нижней поверхности его корпуса 18. Рассматриваемый робот манипуляционный промышленный (фиг. 1, 2), состоящий из опоры 5, соединенных шарнирами звеньев первой группы - группы переноса: 6, 7, 8, 9 с их приводами, звеньев второй группы - группы обработки: 12, 13, 14, 15 с их приводами, рабочего органа 16 с режущим инструментом 17, жестко и неподвижно устанавливается своей опорой 5 на установочной поверхности на полу цеха или монтажной плите 4, представляющей собой жесткий металлический лист. Опора 5 соединена поворотным шарниром со следующим звеном 6, далее аналогично соединяются звенья 7, 8 и 9. Все звенья 6-9 относятся к первой группе звеньев робота манипуляционного промышленного - группе переноса и являются типовыми для аналогичных роботов. На конце последнего звена 9 данной первой группы имеется центральный шарнир 10, на котором установлено звено 12 со своим приводом, являющееся первым звеном второй группы звеньев данного робота - группы обработки. Это звено 12 соединено также через последующий шарнир со своим приводом с последующим звеном 13 и так далее, подобно предыдущей группе звеньев, через шарниры соединены друг с другом последующие звенья 14 и 15 со своими приводами, относящиеся ко второй группе (группе обработки). На конце последнего звена 15 установлен рабочий орган 16, который представляет собой оснащенный двигателем привод вращения режущего инструмента 17. К таким инструментам относятся, например, фрезы, сверла, зенкеры, развертки, метчики, абразивные головки и любые другие инструменты, которые обычно применяются на обрабатывающих роботах.

На центральном шарнире 10 (фиг. 2) с отдельным управляемым приводом также установлен опорный элемент, на корпусе которого 18 снизу установлено четыре фиксирующих механизма. Каждый из таких механизмов включает в себя четыре цилиндрических стержня 19 (фиг. 3), на которые соосно им установлено, соответственно, по одной пружине 20 (одна из четырех пружин на фиг. 2 условно изображена наполовину для показа внутри нее стержня 19). На свободных концах указанных четырех стержней 19 по другую сторону пружин 20 соосно каждому данному стержню закреплено, соответственно, по одному подвижному фиксирующему блоку устройств (фиг. 3).

Каждый такой фиксирующий блок устройств (фиг. 3) состоит из расположенных соосно стержню 19 втулки 21, жестко соединенной с осевым зажимом 22, с возможностью их совместного скольжения (при отключенном фиксаторе) по стержню 19 по посадке с зазором, и магнитного фиксатора. Каждый магнитный фиксатор состоит из электромагнита 23, установленного соосно на головку 24. На такой головке 24 соосно ей жестко закреплена полая тонкостенная сфера 25 из пружинной ферромагнитной стали. В головке 24 жестко закреплены нагревающий 27 и охлаждающий 28 элементы, которые выступают внутрь полой тонкостенной сферы 25 из пружинной ферромагнитной стали и имеют длину, обеспечивающую зазор между ними и внутренней поверхностью указанной полой сферы, такой, что при любой рабочей деформации этой сферы, она не касается указанных элементов. Нагревающий 27 и охлаждающий 28 элементы выполнены в виде стержней и подключены соответственно к источникам нагрева и охлаждения (на фиг. 3 не показано). Внутри указанная сфера 25 полностью заполнена термопластичным ферромагнитным композитом 26.

Кроме того, на указанном выше центральном шарнире 10 установлены типовые пробники со сферическими поверхностями 11 для дополнительного контроля положения указанного выше опорного механизма посредством типового лазерного интерферометра 2.

Работа устройства реализуется следующим образом (фиг. 1, 2, 3).

На первом этапе в процессе вспомогательного движения робот манипуляционный промышленный звеньями первой группы - группы переноса: 6, 7, 8, 9 переносит центральный шарнир 10, опорный элемент с его корпусом 18 и звенья второй группы - группы обработки 12, 13, 14, 15 к выбранной зоне обработки фрагмента поверхности заготовки 1 (фиг. 2). После этого включается нагревательный элемент 27 и нагревает термопластичный ферромагнитный композит 26 до температуры его размягчения. Поворотом всех шарниров звеньев первой группы и центральным шарниром 10 поворота опорного элемента робот устанавливает полые тонкостенные сферы 25 из пружинной ферромагнитной стали на базирующую поверхность зажимного приспособления 3, или на свободную от предполагаемой обработки поверхность заготовки 1, или, при необходимости, на обе эти поверхности одновременно. Такая установка сопровождается освобождением от закрепления на стержнях 19 осевых зажимов 22 и сжатием пружин 20 направляющими втулками 21 вдоль данных стержней 19 до установки полых тонкостенных ферромагнитных сфер 25 на поверхностях заготовки 1 или зажимного приспособления 3. В процессе сжатия пружин 20 одновременно произойдет и деформация полых тонкостенных сфер 25 из пружинной ферромагнитной стали и размягченного термопластичного ферромагнитного композита 26. Поверхности контакта сдеформированных полых тонкостенных ферромагнитных сфер 25 будут совпадать с соответствующими им участками поверхности заготовки 1, если они будут контактировать с ней или зажимного приспособления 3, если они будут контактировать с ним. Этим достигается условие контактирования по поверхностям, что и обеспечивает высокую жесткость всего крепления. После этого нагревательный элемент 27 выключается и включается охлаждающий элемент 28. При охлаждении до соответствующей температуры отвердения термопластичный ферромагнитный композит 26 затвердеет, он становится твердым и жестким, образуя с окружающей его сфедормированной полой тонкостенной сферой из пружинной ферромагнитной стали единую твердую конструкцию. После этого включается электромагнит 23, который создаст магнитное поле, пронизывающее термопластичный ферромагнитный композит 26 и металлическую полую тонкостенную ферромагнитную сферу 25. Последняя примагнитится к поверхности обрабатываемой металлической заготовки (1), если такая сфера 25 устанавливается на нее или примагнитится к поверхности металлического зажимного приспособления (3), если такая сфера 25 устанавливается на него. После закрепления указанных сфер включаются осевые зажимы 22, которые жестко зажимаются на стержнях 19 и, соответственно, жестко фиксируют на них магнитные фиксаторы и установленные на них полые тонкостенные ферромагнитные сферы (25) из пружинной ферромагнитной стали. Таким образом, весь опорный элемент при контакте с заготовкой 1 жестко фиксируется на поверхности этой заготовки, а при контакте с зажимным приспособлением 3 жестко фиксируется на нем.

С целью обеспечения повышенной точности обработки может производиться дополнительный контроль положения указанного выше опорного элемента в системе координат заготовки 1. Такой контроль производится с помощью лазерного интерферометра 2 и типовых пробников 11, закрепленных на шарнире 10 (фиг. 2). Соответствующие параметры измерений как корректоры вводятся в управляющую программу обработки робота. После этого звенья второй группы - группы обработки выполняют необходимые движения подачи, и связанный с ними инструмент 17 производит обработку локального участка поверхности заготовки 1 с высокой точностью.

По окончании такой обработки на следующем этапе работы робота манипуляционного промышленного производится отключение электромагнитов 23, и полые тонкостенные ферромагнитные сферы 25 освобождаются от закрепления на заготовке 1 или зажимном приспособлении 3 посредством звеньев первой группы - группы переноса: 5-9, центральный шарнир 10, опорный элемент, звенья второй группы - группы обработки: 12-15, рабочий орган 16 и режущий инструмент 17 переносятся на новую зону обработки заготовки 1. Далее работа повторяется в указанном выше порядке до обработки всей поверхности данной заготовки.

Таким образом, оснащение робота манипуляционного промышленного фиксирующим элементом жесткого беззазорного крепления части его устройств непосредственно на заготовке или на приспособлении, оснащение дополнительным устройством контроля положения такой части устройств до момента начала обработки позволяет повысить жесткость установки в пространстве звеньев такой части устройств, а именно, звеньев группы обработки этого робота, и повысить точность их позиционирования и связанного с ними инструмента в движении его подачи и, тем самым, достичь поставленной цели - повысить точность механической обработки предлагаемым в изобретении роботом манипуляционным промышленным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорное устройство робота манипуляционного промышленного (варианты) | 2021 |

|

RU2756901C1 |

| ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ | 1989 |

|

RU2014201C1 |

| МОДУЛЬНЫЙ МАНИПУЛЯЦИОННЫЙ РОБОТ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ИСПОЛЬЗОВАНИЯ В ОБРАЗОВАТЕЛЬНЫХ ЦЕЛЯХ | 2023 |

|

RU2806952C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЯ ЭЛЕКТРОД-ИНСТРУМЕНТОМ | 2022 |

|

RU2802609C1 |

| СПОСОБ ФИКСАЦИИ НЕЖЕСТКОЙ ЗАГОТОВКИ СЛОЖНОГО ПРОФИЛЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2701815C1 |

| ЭКСПЕРТНАЯ СИСТЕМА НА БАЗЕ МЕДИЦИНСКОГО МАНИПУЛЯЦИОННОГО РОБОТА ДЛЯ ТРАНСПЕДИКУЛЯРНОЙ ФИКСАЦИИ ПОЗВОНОЧНИКА | 2023 |

|

RU2833780C1 |

| Роботизированное устройство для прошивки и обработки отверстий в изделии | 2023 |

|

RU2824368C1 |

| Манипуляционная система | 1990 |

|

SU1784451A1 |

| Многопозиционное захватное устройство | 1981 |

|

SU994254A1 |

| Устройство для подачи заготовок в рабочую зону обрабатывающей машины | 1989 |

|

SU1754291A1 |

Изобретение относится к робототехнике. Робот содержит соединенные посредством шарниров звенья с их приводами, рабочий орган с инструментом, пробники со сферическими поверхностями для контроля положения звеньев лазерным интерферометром. Звенья функционально разделены на две группы, первая группа - для переноса второй группы с рабочим органом к месту обработки участка заготовки, соединенная через центральный шарнир со второй группой звеньев. Сверху на центральном шарнире закреплены пробники со сферическими поверхностями, а снизу установлено устройство крепления звеньев, состоящее из опорного элемента с приводом. Опорный элемент содержит корпус с жестко установленными на нем снизу четырьмя стержнями, каждый с соосно надетой на него пружиной и с соосно расположенными и скользящими вдоль этого стержня жестко и соосно закрепленными между собой втулкой, осевым зажимом и фиксатором, на котором жестко и соосно закреплены соединенные между собой головка с электромагнитом и полая тонкостенная сфера из пружинной ферромагнитной стали, заполненная термопластичным ферромагнитным композитом. На головке одним концом закреплены нагревающий и охлаждающий элементы, которые другим концом расположены в сфере. Изобретение позволяет повысить точность обработки заготовки за счет повышения точности позиционирования и жесткости перемещаемых в движении подачи инструмента звеньев. 3 ил.

Робот манипуляционный промышленный для обработки резанием, содержащий соединенные посредством шарниров звенья с их приводами, рабочий орган с инструментом, пробники со сферическими поверхностями для контроля положения звеньев лазерным интерферометром, устройство крепления звеньев на заготовке, отличающийся тем, что указанные звенья функционально разделены на две группы, причем первая группа - для переноса второй группы вместе с рабочим органом к месту обработки участка заготовки, соединенная через центральный шарнир со второй группой звеньев, при этом сверху на центральном шарнире закреплены упомянутые пробники со сферическими поверхностями, а снизу на центральном шарнире установлено упомянутое устройство крепления звеньев, состоящее из опорного элемента с приводом, при этом опорный элемент содержит корпус с жестко установленными на нем снизу четырьмя стержнями, каждый с соосно надетой на него пружиной и с соосно расположенными и скользящими вдоль этого стержня жестко и соосно закрепленными между собой втулкой, осевым зажимом и фиксатором, на котором жестко и соосно закреплены соединенные между собой головка с электромагнитом и полая тонкостенная сфера из пружинной ферромагнитной стали, заполненная термопластичным ферромагнитным композитом, при этом на головке одним концом закреплены нагревающий и охлаждающий элементы, которые другим концом расположены в указанной сфере.

| WO 2009026641 A1, 05.03.2009 | |||

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ СЛОЖНОЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ | 2011 |

|

RU2475347C1 |

| СПОСОБ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЯН | 2007 |

|

RU2340144C1 |

| DE 102016110908 A1, 14.12.2017 | |||

| Промышленный робот | 1983 |

|

SU1142270A1 |

Авторы

Даты

2020-03-30—Публикация

2019-07-04—Подача