Изобретение относится к области обработки металлов лазерным лучом, и может быть использовано при аддитивных лазерных технологиях, лазерной сварке и других процессах лазерной обработки с контролем удельной мощности лазерного луча в области его взаимодействия с металлом.

Стабильность процессов послойного формирования изделия при аддитивного лазерных технологиях, а также качество сварного шва при лазерной сварке с глубоким проплавлением зависят от различных факторов. При этом обеспечение воспроизводимости результатов этих технологических процессов, требует осуществления контроля удельной мощности лазерного луча в области его взаимодействия с металлом, регулирование которой при постоянной полной мощности лазерного луча осуществляют путем изменения фокусировки луча.

Известен способ и устройство для контроля процесса лазерной обработки (RU 2529136), в которых для контроля процесса лазерной обработки производится совместная обработка сигналов датчиков оптического излучения по заданному алгоритму, и в соответствии с результатом обработки производится регулирование параметров режима лазерной обработки.

Недостатком известного способа является низкая точность регулирования процесса обработки, так как он основан только на амплитудных измерениях вторичного излучения из зоны обработки не учитывает другие параметры регистрируемых сигналов.

Наиболее близким к заявляемому способу по технической сущности и достигаемому эффекту является способ контроля и регулирования процесса лазерной обработки (RU 2028897), в котором определяют максимальную частоту сигнала оптического вторичного излучения Fmax и в интервале частот (0,9-1,0)Fmax - величину максимальной амплитуды этого излучения, после чего эту амплитуду сравнивают с заданной величиной и производят регулировку параметров режима лазерной обработки.

Недостатком известного способа является невысокая точность контроля процесса лазерной сварки, так как процесс детектирования электромагнитных оптических излучений достаточно сложен и подвержен влиянию посторонних помех.

Задачей, решаемой изобретением, является повышение точности контроля процесса лазерной обработки металлов.

Техническим результатом, достигаемым изобретением, является повышение качества лазерной обработки, и в частности, качества формируемого изделия при лазерных аддитивных технологиях и качества сварных соединений, полученных при лазерной сварке с глубоким проплавлением.

Технический результат достигается за счет того, что процесс лазерной обработки осуществляют сканирующим лазерным лучом в вакуумной атмосфере, при этом регистрируют вторично-эмиссионный электрический сигнал из зоны воздействия лазерного луча, обрабатывают этот сигнал методом когерентного накопления и устанавливают удельную мощность лазерного луча таким образом, чтобы сдвиг фаз между обработанным вторично-эмиссионным сигналом и сигналом, обеспечивающим сканирование лазерного луча, был минимальным.

Заявляемый способ позволяет с высокой точностью осуществлять оперативный контроль процесса лазерной обработки металла, что обеспечивает высокое качество формирования изделия при аддитивных лазерных технологиях и высокое качество сварного соединения при лазерной сварке.

В дальнейшем изобретение поясняется описанием его осуществления со ссылкой на сопроводительные чертежи.

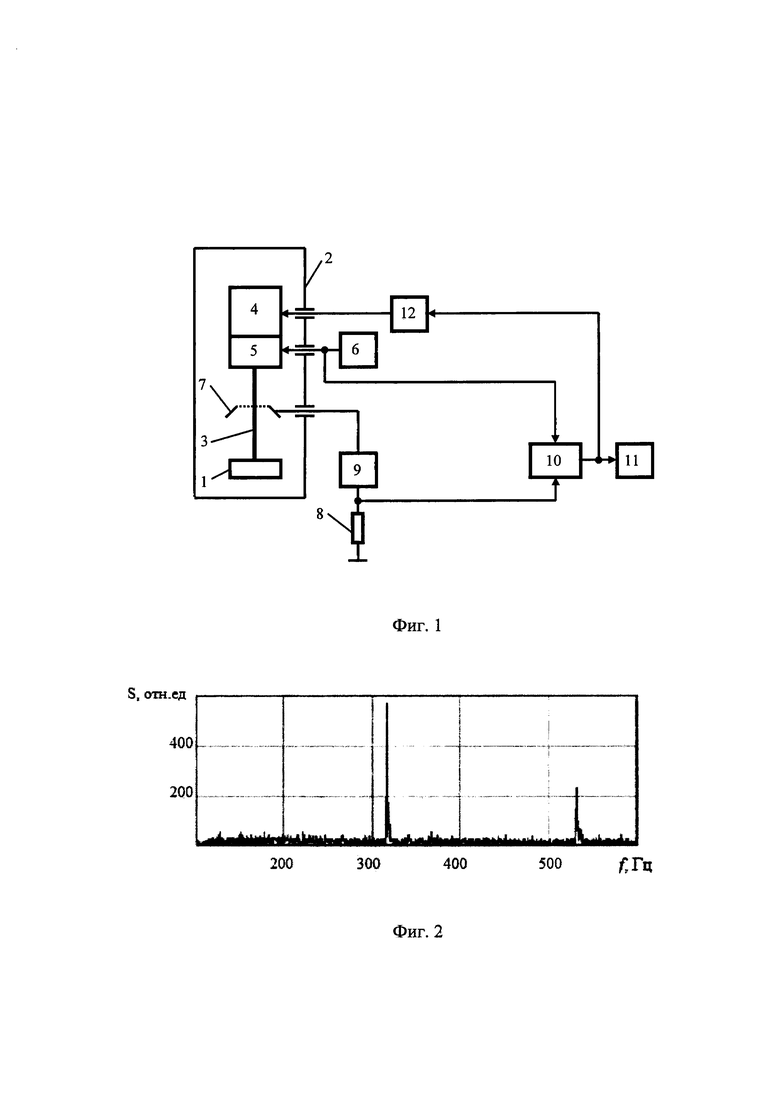

Фиг. 1 изображает структурную схему устройства, предназначенного для осуществления заявляемого способа.

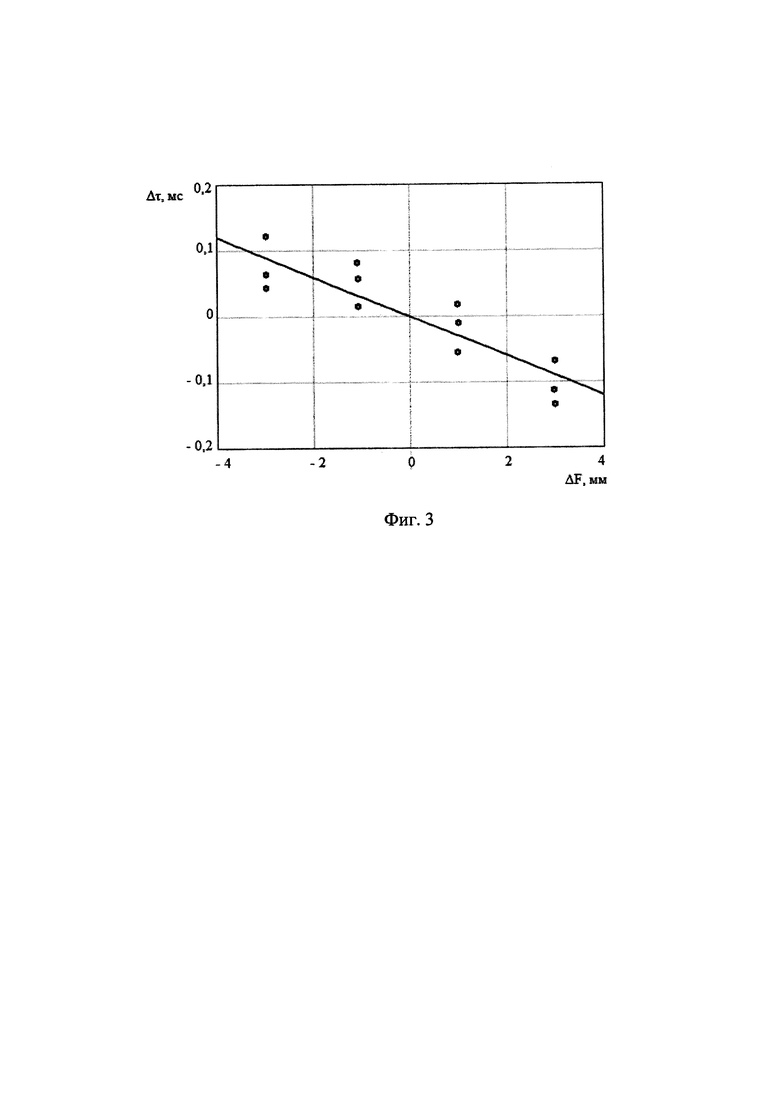

Фиг. 2 изображает спектр вторично-эмиссионного сигнала, регистрируемого коллектором заряженных частиц при частоте сканирования лазерного луча 318 Гц.

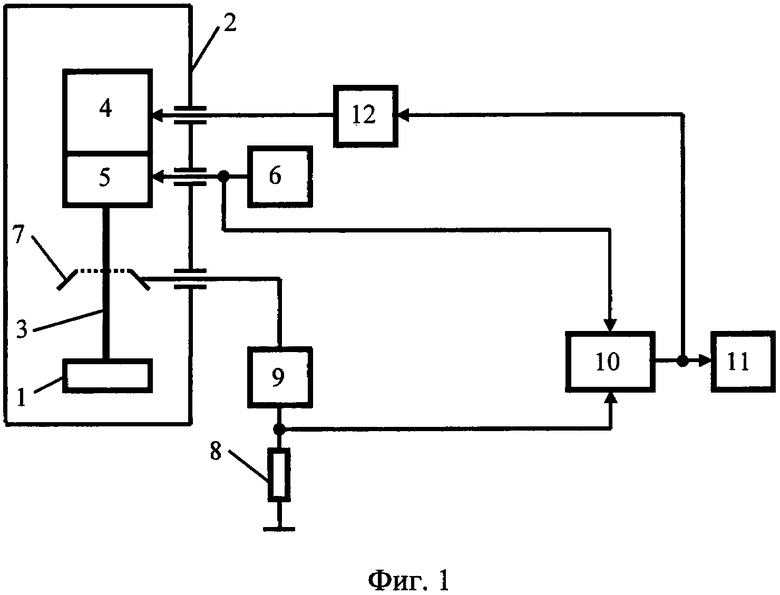

Фиг. 3 изображает экспериментально полученную зависимость сдвига фазы Δτ между обработанным методом когерентного накопления вторично-эмиссионным сигналом и сигналом с генератора напряжения треугольной формы от уровня фокусировки ΔF лазерного луча относительно фокусировки, обеспечивающей максимальную удельную мощность в зоне лазерной обработки.

В процессе лазерной обработки изделия 1 в вакуумной камере 2 (фиг. 1), осуществляется сканирование лазерного луча 3, генерируемого лазером 4, с помощью сканирующей технологической головки 5. Сигнал, обеспечивающий сканирование лазерного луча, подается на сканирующую технологическую головку 5 с генератора 6 напряжения треугольной формы. Диапазон частот сканирования - 200…400 Гц, а амплитуда сканирования в зоне воздействия лазерного луча на металл устанавливается в диапазоне 0,5…3,0 мм в зависимости от вида лазерной обработки металла.

При лазерной обработке взаимодействие мощного лазерного луча 3 с металлом приводит к интенсивному нагреву металла, а также, ионизации его паров лазерным излучением. Нагретая до высоких температур область взаимодействия лазерного луча с металлом является источником интенсивной термоэлектронной эмиссии. В зоне лазерной обработки при этом формируется поток вторично-эмиссионных электронов, который регистрируется электрической цепью, содержащей коллектор 7 заряженных частиц, находящийся под положительным потенциалом относительно обрабатываемого изделия 1, и резистор нагрузки 8. Положительный потенциал на коллекторе 7 заряженных частиц создается с помощью источника 9 напряжения смещения.

Формирование значительного по величине вторично-эмиссионного сигнала обеспечивается наличием вакуумной атмосферы в зоне проведения лазерной обработки и ионизированных паров металла, являющихся проводником электрического тока. Наличие вакуумной атмосферы в зоне проведения лазерной обработки обеспечивает дополнительное преимущество, заключающееся в повышении эффективности процесса обработки в результате снижения интенсивности потерь мощности лазерного излучения в плазменном факеле, возникающем над зоной обработки при атмосферном давлении. Кроме того при лазерной обработке металлов, активно взаимодействующих при высоких температурах с окружающей газовой атмосферой, таких, например, как титановые сплавы, вакуумная защита расплавленного металла от взаимодействия с окружающей средой является наиболее эффективной.

Сканирование лазерного луча 3 при лазерной обработке обуславливает наличие в спектре вторично-эмиссионного сигнала, регистрируемого коллектором 7 заряженных частиц, составляющих с частотами, кратными частоте сканирования лазерного луча (фиг. 2).

При реализации способа вторично-эмиссионный сигнал, регистрируемый коллектором 7 заряженных частиц и снимаемый с резистора 8 нагрузки, поступает в блок 10 обработки сигналов, в который также подается сигнал с генератора 6 напряжения треугольной формы. В блоке 10 обработки сигналов вторично-эмиссионный сигнал подвергается обработке методом когерентного накопления и фазового детектирования, после чего на выходе блока 10 обработки сигналов формируется сигнал, пропорциональный сдвигу фаз между сигналом, полученным в результате обработки вторично-эмиссионного сигнала, и сигналом с генератора 6 напряжения треугольной формы. Обработка вторично-эмиссионного сигнала методом когерентного накопления производится путем умножения этого сигнала на опорный сигнал, имеющий прямоугольную форму и формируемый в блоке 10 обработки сигнала из сигнала с генератора 6 напряжения треугольной формы, и последующего интегрирования по времени. Сигнал с выхода блока 10 обработки сигналов, пропорциональный сдвигу фаз между сигналом, полученным в результате обработки вторично-эмиссионного сигнала, и сигналом с генератора 6 напряжения треугольной формы, принимает минимальное значение при максимальном значении удельной мощности лазерного луча 3 в зоне его воздействия на металл при лазерной обработке, что подтверждено в результате экспериментальных исследований (фиг. 3).

Этот сигнал отображается на устройстве визуализации 11, а также подается в блок 12 управления фокусировкой лазерного луча 3, в котором производится регулирование удельной мощности в зоне лазерной обработки за счет изменения его фокусировки таким образом, чтобы величина сигнала с блока 10 обработки сигналов имела минимальное значение. Это обеспечивает максимальную удельную мощность лазерного луча 3 в зоне его воздействия на металл при лазерной обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ С КОНТРОЛЕМ ПРОЦЕССА ФОРМИРОВАНИЯ СВАРНОГО ШВА | 2019 |

|

RU2723493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЙ ВНУТРЕННЕЙ СТРУКТУРЫ ОБЪЕКТОВ | 2000 |

|

RU2184347C2 |

| СПОСОБ ОПЕРАТИВНОГО КОНТРОЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2519155C2 |

| СПОСОБ УПРАВЛЕНИЯ ФОКУСИРОВКОЙ ЛУЧА ПРИ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКЕ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567962C2 |

| Детектор заряженных частиц | 1982 |

|

SU1050382A1 |

| Оборудование для аддитивного производства с применением комбинированного процесса селективного электронно-лучевого плавления и электронно-лучевой резки | 2018 |

|

RU2729279C1 |

| МНОГОКАНАЛЬНЫЙ КАПИЛЛЯРНЫЙ ГЕНЕТИЧЕСКИЙ АНАЛИЗАТОР | 1999 |

|

RU2145078C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРИМЕСЕЙ В ВОДЕ И ВОДНЫХ РАСТВОРАХ | 2019 |

|

RU2715079C1 |

| Способ визуализации стыка и шва при сварке электронным пучком и устройство для его осуществления | 1987 |

|

SU1496960A1 |

| СПОСОБ РЕМОНТА ДЕФЕКТОВ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2004 |

|

RU2273671C1 |

Изобретение относится к способу обработки металлов лазерным лучом. Техническим результатом является повышение качества лазерной обработки, в частности качества формируемого изделия при лазерных аддитивных технологиях и качества сварных соединений, полученных при лазерной сварке с глубоким проплавлением. Процесс лазерной обработки осуществляют сканирующим лазерным лучом в вакуумной атмосфере. Регистрируют вторично-эмиссионный электрический сигнал из зоны воздействия лазерного луча. Обрабатывают этот сигнал методом когерентного накопления и устанавливают удельную мощность лазерного луча таким образом, чтобы сдвиг фаз между обработанным вторично-эмиссионным сигналом и сигналом, обеспечивающим сканирование лазерного луча, был минимальным. 3 ил.

Способ контроля процесса лазерной обработки металла, включающий контроль по вторичному излучению из зоны воздействия лазерного луча на металл, отличающийся тем, что процесс лазерной обработки осуществляют сканирующим лазерным лучом в вакуумной среде, при этом регистрируют вторично-эмиссионный электрический сигнал из зоны воздействия лазерного луча, обрабатывают сигнал методом когерентного накопления и регулируют удельную мощность лазерного луча с обеспечением минимального сдвига фаз между обработанным вторично-эмиссионным сигналом и сигналом, обеспечивающим сканирование лазерного луча.

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЛАЗЕРНОЙ ОБРАБОТКИ | 1991 |

|

RU2028897C1 |

| УСТРОЙСТВО КОНТРОЛЯ СВАРНОГО УЧАСТКА И СПОСОБ ЕГО КОНТРОЛЯ | 2014 |

|

RU2663672C2 |

| Шина для фиксирования отломков при переломах челюстей | 1958 |

|

SU116632A1 |

| Устройство для управления процессом сканирования лазерным лучом | 2018 |

|

RU2694129C1 |

| Лазерная технологическая установка | 1988 |

|

SU1644270A1 |

| JP 2010184248 A, 26.08.2010 | |||

| JP 2004349721 A, 09.12.2004 | |||

| JP 2008258288 A, 23.10.2008 | |||

| JP 2007111749 A, 10.05.2007 | |||

| ЛЕТЯГИН И.Ю | |||

| и др | |||

| "О связи энергетических параметров сигналов вторичной эмиссии из зоны лазерной | |||

Авторы

Даты

2020-05-18—Публикация

2019-11-11—Подача