Изобретение относится к области машиностроения и может быть использовано при удалении заусенцев и формировании острых кромок на поверхности пазов в детали.

Наиболее близким к предлагаемому электроду-щетке и способу его применения является электрод-инструмент для удаления заусенцев в виде щетки-кисточки и способ его применения (по стр. 224 Кириллов О.Н. Технология комбинированной обработки непрофилированным электродом: монография / О.Н. Кириллов. Воронеж: ГОУ ВПО «Воронежский государственный технический университет», 2010. 254 с., [1]), где электрод-щетка выполнена в форме кисточки, содержащей державку и связанную с ней рабочую часть из металлической проволоки, размещенной внутри трубочки, при этом электрод-щетка во время снятия заусенцев вращается, а процесс удаления заусенцев происходит за счет анодного растворения в жидкой рабочей среде.

К недостаткам известной конструкции электрода-щетки и предлагаемого способа относится удаление материала в пазе детали и неуправляемое скругление кромок на периферийной поверхности паза, что снижает площадь контакта наружного участка детали и недопустимо, например, при последующем соединении пайкой детали с сопрягаемой поверхностью.

Техническим результатом, на достижение которого направлено изобретение, является удаление заусенцев с периферийной поверхности паза в детали без скругления кромок на переходных участках.

Данный технический результат достигается с помощью электрода-щетки, выполненного в форме кисточки, содержащего державку и рабочую часть в форме вращающегося пучка из металлической проволоки, размещенного внутри трубочки, а согласно изобретению, трубочка выполнена в форме кольца из диэлектрического пластичного по наружной поверхности материала с вершиной конуса, направленной в сторону периферии электрода-щетки и с высотой не более глубины паза в детали без наибольшей высоты заусенца, при этом больший внутренний диаметр кольца равен минимальной ширине паза в детали, а меньший внутренний диаметр кольца не менее диаметра пучка при максимальной плотности набивки проволоки в пучке и длине рабочей части электрода-щетки не меньше глубины паза в детали, а диаметр электрода-щетки в месте перехода рабочей части в державку равен наибольшей ширине паза в детали.

Способ удаления заусенцев в пазе детали, включающий эрозионно-химическое растворение заусенцев в жидкой рабочей среде под действием тока от низковольтного источника постоянного тока электродом-щеткой из токопроводящей рабочей части с диэлектрическим кольцом, а согласно изобретению, до начала удаления заусенцев кольцо одевают на конец рабочей части электрода-щетки до выступания концов пучка проволоки из кольца со стороны его меньшего внутреннего диаметра, после чего электрод-щетку опускают в паз детали до упора в донную часть паза, фиксируют это положение кольца, включают низковольтный источник постоянного тока на электрод-щетку и деталь, где деталь является анодом, непрерывно измеряют прохождение тока, подают под давлением в паз детали слабопроводящую жидкую рабочую среду, включают вращение электрода-щетки относительно его оси, затем перемещают электрод-щетку относительно кольца вдоль его оси до появления искрового режима прохождения тока и поддерживают этот режим путем возвратно-поступательного перемещения электрода-щетки вдоль его оси до окончания искрового режима, далее включают перемещение электрода-щетки вдоль паза до появления искрового режима, который поддерживают перемещением электрода-щетки вдоль паза в детали до окончания удаления заусенцев в пазе.

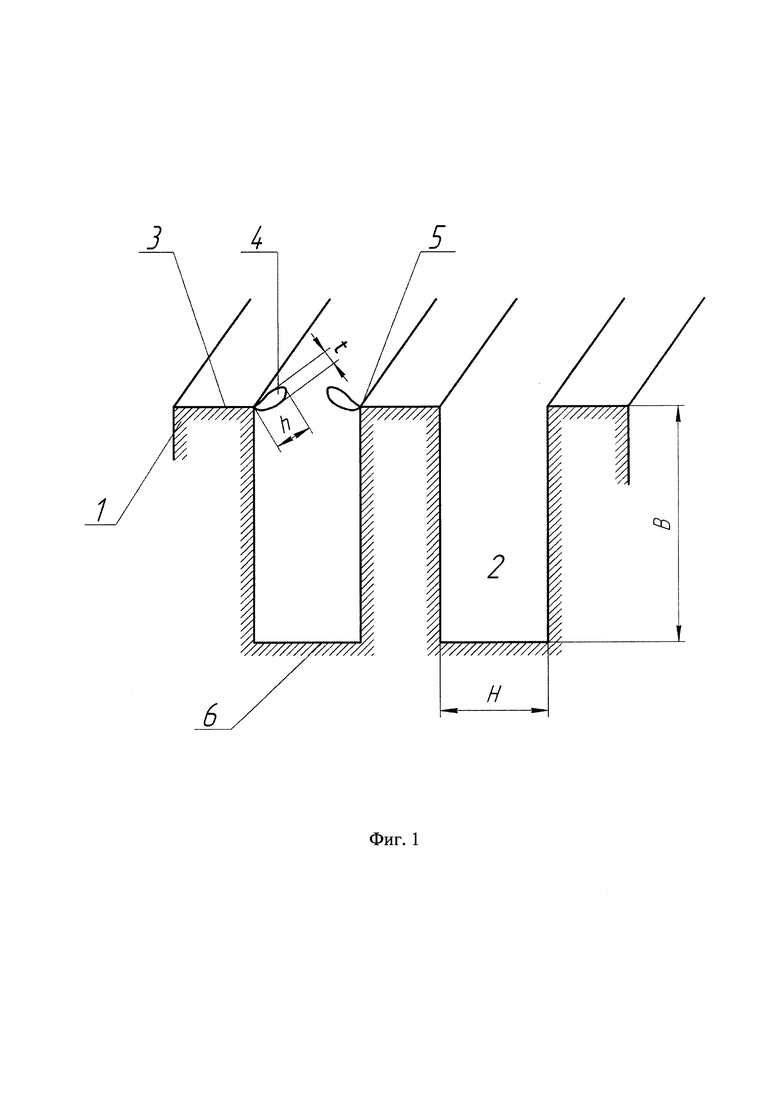

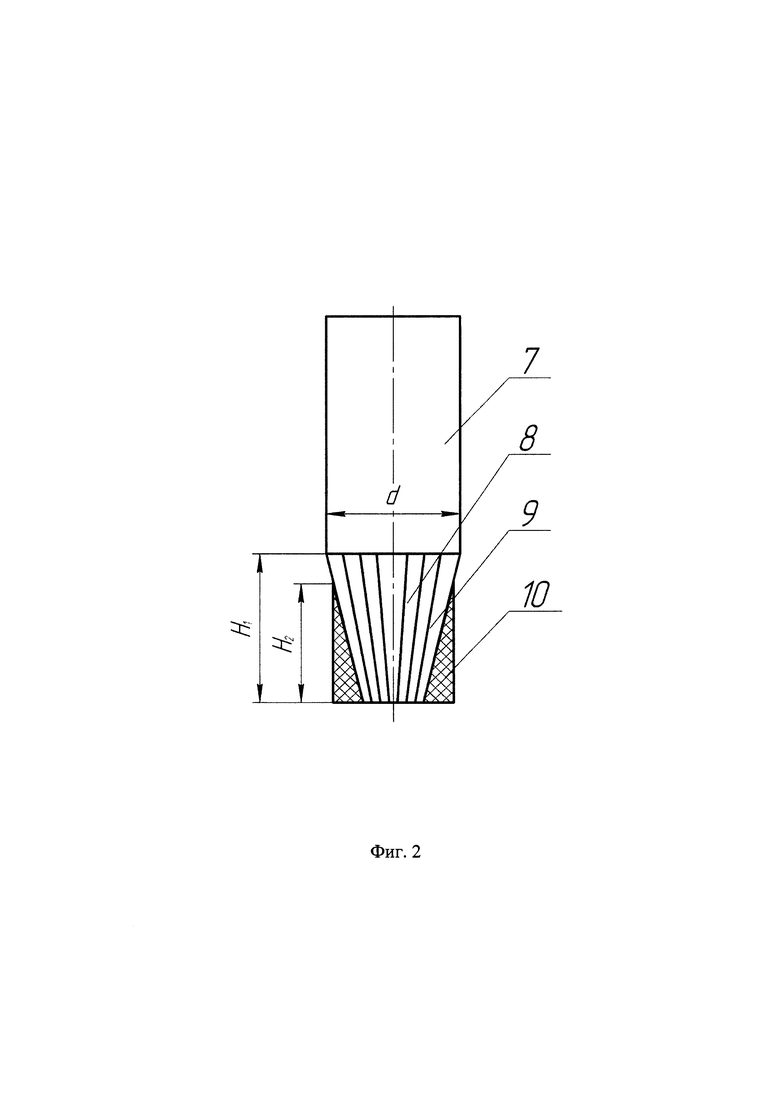

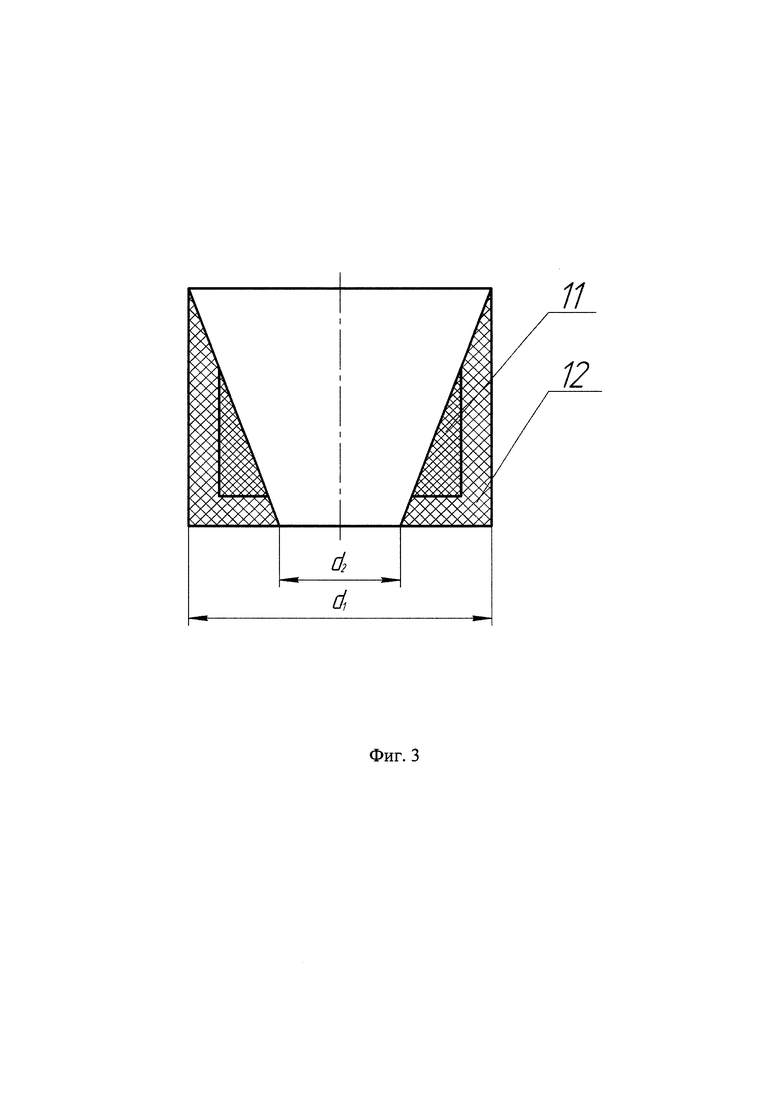

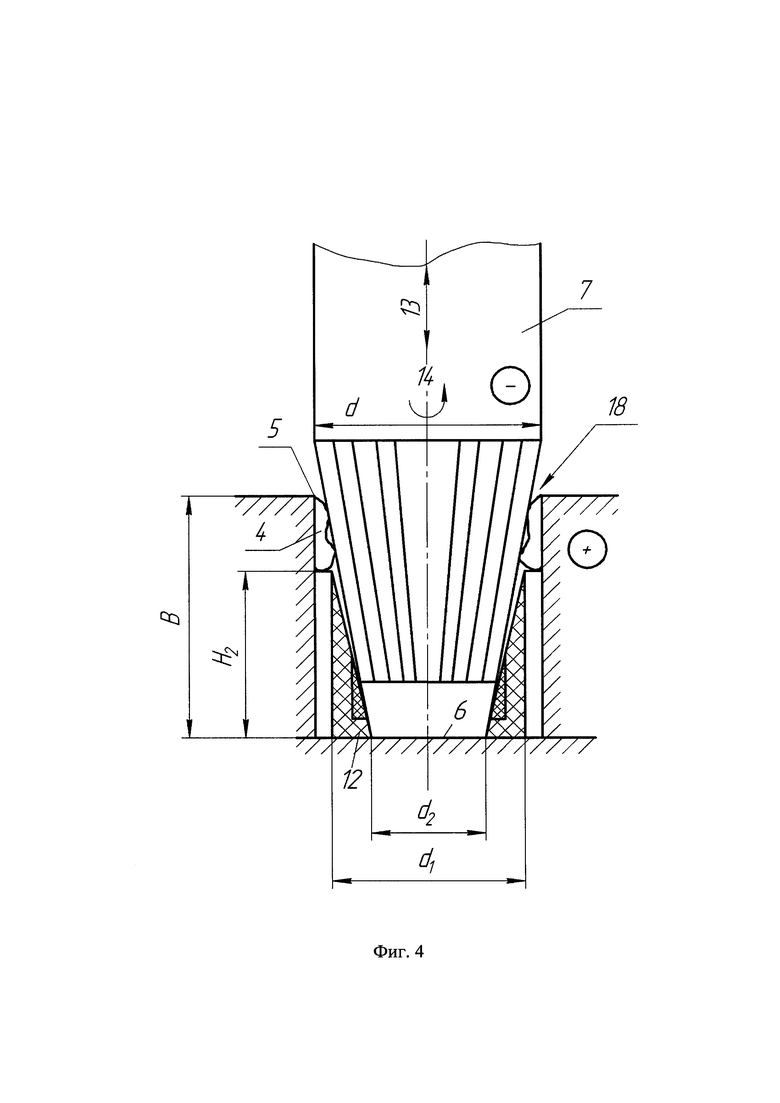

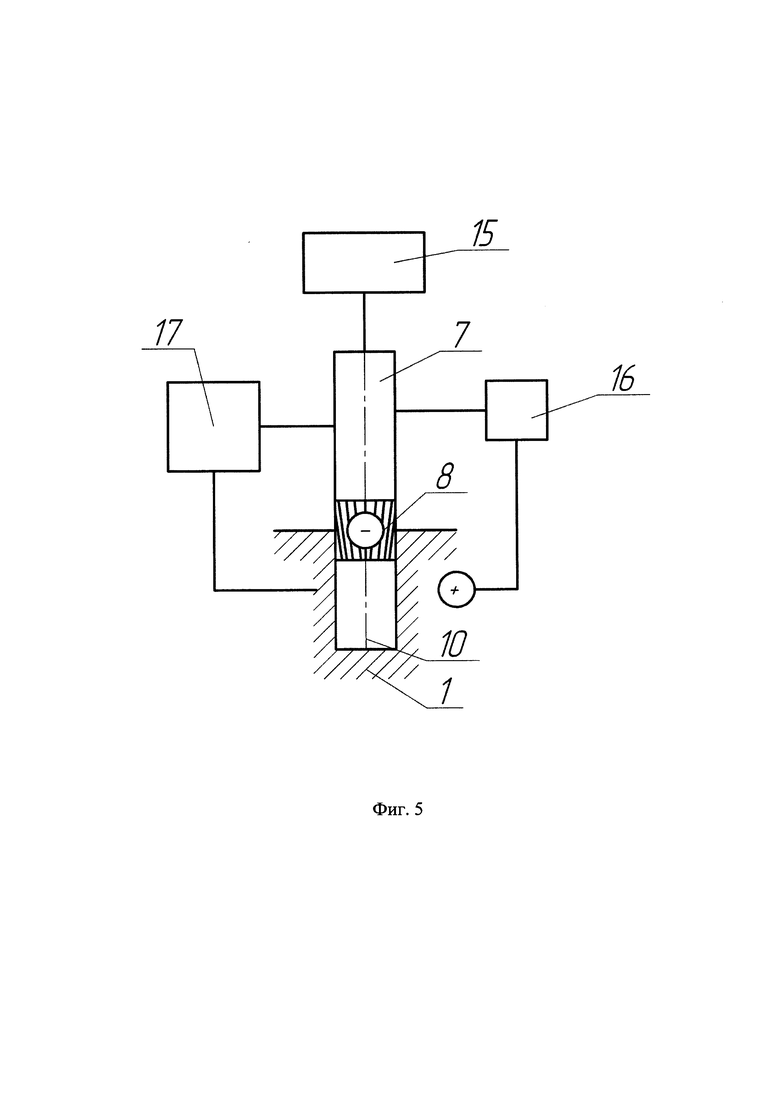

Сущность изобретения поясняется фигурами 1-5, где на фиг. 1 приведен разрез детали с пазами и заусенцами после фрезерования; фиг. 2 - электрод-щетка после установления на рабочую часть кольца; фиг. 3 - разрез кольца; фиг. 4 - положение элементов электрода-щетки в процессе удаления заусенцев на периферийной поверхности паза в детали; фиг. 5 - схема удаления заусенцев.

Для охлаждения теплонапряженных деталей используют наружное оребрение деталей 1 (фиг. 1) в форме каналов из пазов 2, получаемых фрезерованием. Охлаждающая рабочая среда прокачивается по каналам, образованным пазом 2 и обечайкой, одеваемой на периферийную поверхность 3 паза с последующей высокотемпературной пайкой деталей. Для этого перед пайкой на периферийную поверхность 3 паза 2 наносят слой припоя, поэтому на периферийной поверхности 3 не допускается наличие заусенцев 4. Периферийная поверхность 3 не должна иметь скруглений кромок 5 на границе с пазом 2 и обеспечивать получение заданной ширины паза Н. Донная часть 6 паза 2 имеет плоскую поверхность.

Заусенцы 4 могут иметь различные размеры (высота h, толщина t) и расположение относительно периферийной поверхности детали 1, в том числе находиться внутри паза 2, что изменяет ширину Н паза 2 (фиг. 1). Для удаления заусенцев 4 без нарушения профиля паза 2 и его периферийной поверхности 3 (фиг. 1) создан электрод-щетка в форме кисточки, содержащий державку 7 и рабочую часть 8 из пучков 9 металлической проволоки с длиной Н1 (фиг. 2), превышающей глубину В (фиг. 1) паза 2 и диаметром d рабочей части 8 в месте соединения с державкой 7 (фиг. 2), равным наибольшей ширине паза. Перед удалением заусенцев 4 (фиг. 1) на рабочую часть 8 одевают кольцо 10 (фиг. 2), состоящее из двух диэлектрических материалов: внутреннего 11 из жесткого материала и эластичного 12 на наружной поверхности (фиг. 3). Высота Н2 (фиг. 2) кольца 10 должна быть не более глубины В (фиг. 1) паза 2, но не перекрывать участок, занятый заусенцами 4 (фиг. 4) в отогнутом состоянии вдоль оси электрода-щетки.

Следовательно, для удаления заусенцев необходимо:

Н2≤В - h

где В - минимальная глубина паза, мм; h - наибольшая длина заусенцев, мм.

Диаметр d1 (фиг. 3) наружной части кольца 10 (фиг. 2) должен быть не более ширины паза Н без толщины t заусенцев 4 (фиг. 1)

d1≤H - 2t

где Н - минимальная ширина паза, мм; t - наибольшая толщина заусенца, мм.

Наличие на кольце 10 (фиг. 2) наружного эластичного слоя 12 (фиг. 3) позволяет перемещать кольцо 10 между отогнутыми заусенцами 4. Меньший внутренний диаметр d2 кольца (фиг. 3, 4) должен быть не менее диаметра рабочей части 8 из пучков 9, сжатых до предельной плотности заполнения пучков 9 проволокой (фиг. 2).

По [1] стр. 34, этот показатель расширения П изменяется от 0,2 до 0,7.

Тогда d2≥П × d1.

Диаметр рабочей части 8 электрода-щетки изменяют путем перемещения 13 его вдоль оси и вращают 14 (фиг. 4) от привода 15 по сигналам измерителя тока 16 от генератора 17 постоянного тока (фиг. 5). Процесс эрозионно-химического удаления заусенцев выполняется в жидкой рабочей среде 18 (фиг. 4), например, рекомендованной в [1] на стр. 43.

Способ применения электрода-щетки для удаления заусенцев 4 на периферийной поверхности 3 пазов 2 детали 1 с формированием острой кромки 5 (фиг. 1). Известны размеры Н, В - паза 2, h, t - заусенца 4 (фиг. 1). Изготавливают электрод-щетку из державки 7 и рабочей части 8 в виде пучков 9 металлической проволоки, а также кольцо 10 с расчетными размерами d, d1, d2, Н1, Н2 и диэлектрическими материалами 11, 12 (фиг. 2, 3).

Кольцо 10 одевают на рабочую часть 8 электрода-щетки до выхода пучков 9 из кольца 10 (фиг. 2) в сторону диаметра d2.

Электрод-щетку с кольцом 10 (фиг. 2) опускают в паз 2 (фиг. 1) до упора в его донную часть 6 (фиг. 4). При опускании все выступающие заусенцы 4 сминаются и прижимаются к боковым поверхностям паза 2, а эластичный материал 12 (фиг. 3) кольца 10 (фиг. 2) сжимается и пропускает электрод-щетку в паз между заусенцами 4. Электроду-щетке от привода 15 (фиг. 5) придают вращательное движение 14, подают под давлением к кромке 5 паза 2 жидкую рабочую среду 18, сжимают эластичный материал 12 (фиг. 4) кольца 10 и фиксируют кольцо 10 (фиг. 2) в донной части 6 (фиг. 4) паза 2 (фиг. 1). Включают ток от генератора 17 и измеряют величину и форму тока измерителем тока 16 (фиг. 5). Включают перемещение 13 (фиг. 4) электрода-щетки в сторону удаления ее в кольце 10 от донной части 6. Одновременно измерителем 16 (фиг. 5) измеряют ток до начала искрового режима, характеризующего начало эрозионно-химического удаления заусенцев 4 (фиг. 4). Затем по сигналам измерителя 16 на приводе 15 (фиг. 5) поддерживается перемещением 13 (фиг. 4) искровой режим до полного удаления заусенца и прекращения искрового режима. После этого привод 15 (фиг. 5) дает команду приводу продольной (вдоль паза 2) подачи (на фигурах не показан) электроду-щетке на перемещение с поддержанием искрового режима от измерителя тока 16 (фиг. 5) до окончания паза 2 (фиг. 1).

Пример использования способа

Необходимо удалить заусенцы после фрезерования пазов с шириной 1,2±0,1 мм, глубиной 2,2+0,2 мм в изделии из материала 9ХС. Наибольшие размеры заусенцев: высота - 0,2 мм, толщина - 0,05 мм. Изготавливаем электрод-щетку с размерами: длина рабочей части - 5 мм, диаметр d=1,3 мм, диаметр на конце рабочей части при плотности заполнения проволокой в пучке 0,45-0,5-0,6 мм.

Материал рабочей части медь M1, диаметр проволоки в пучке - 0,08 мм.

Размеры кольца: Н2=1,5 мм, d1=1,0 мм, d2=0,6 мм.

Собираем кольцо с электродом-щеткой и вставляем в паз, перемещаем до упора в донную часть паза. Включаем режим эрозионно-химической обработки по [1], стр. 120., напряжение - 8 В, рабочая среда - Укринол, давление подачи рабочей среды - 0,12 Мпа, частота вращения электрода-щетки - 1 Гц.

Результаты эксперимента: средняя скорость перемещения электрода-щетки вдоль паза для удаления заусенцев - 10 м/мин, удаление заусенцев полное, повреждений боковой и донной поверхностей паза не обнаружено. Радиус скругления кромки на периферийной поверхности паза в пределах допуска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛОКАЛЬНОГО УЧАСТКА ОХЛАЖДЕНИЯ ТЕПЛОНАГРУЖЕННОЙ ДЕТАЛИ | 2010 |

|

RU2464137C2 |

| Устройство для электроэрозионной обработки отверстий | 1975 |

|

SU785008A1 |

| Электрод-инструмент | 1980 |

|

SU891307A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КРОМОК КАНАЛОВ | 2005 |

|

RU2303087C2 |

| Устройство для электроискрового нанесения покрытий | 1979 |

|

SU854667A1 |

| СПОСОБ ИГЛОФРЕЗЕРНОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2010 |

|

RU2434732C2 |

| КОМБИНИРОВАННЫЙ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2010 |

|

RU2438850C2 |

| Устройство для снятия заусенцев счАСОВыХ дЕТАлЕй | 1979 |

|

SU828165A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ | 2002 |

|

RU2241581C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТОПОРНЫХ РАЗРЕЗНЫХ КОЛЕЦ | 2023 |

|

RU2812923C1 |

Изобретение относится к области машиностроения и может быть использовано при удалении заусенцев и формировании острых кромок на поверхности пазов в детали. Электрод-щетка, выполненный в форме кисточки, содержит державку и токопроводящую рабочую часть в виде вращающегося пучка из металлической проволоки. Рабочая часть электрода-щетки размещена внутри кольца из диэлектрического пластичного по наружной поверхности материала, в котором выполнено коническое отверстие, меньший диаметр которого расположен со стороны выступающих проволок упомянутой рабочей части, причем высота кольца не более глубины паза в детали без наибольшей высоты заусенца. Больший внутренний диаметр кольца равен минимальной ширине паза в детали без удвоенной толщины заусенца, а меньший внутренний диаметр кольца не менее диаметра рабочей части при максимальной плотности набивки проволоки в пучке. Способ удаления заусенцев в пазу детали включает эрозионно-химическое растворение заусенцев в жидкой рабочей среде под действием тока от низковольтного источника постоянного тока с использованием предложенного электрода-щетки. Изобретение обеспечивает удаление заусенцев с периферийной поверхности паза в детали без скругления кромок на переходных участках. 2 н.п. ф-лы, 5 ил., 1 пр.

1. Электрод-щетка для удаления заусенцев в пазу детали, выполненный в форме кисточки, содержащий державку и токопроводящую рабочую часть в виде вращающегося пучка из металлической проволоки, отличающийся тем, что рабочая часть размещена внутри кольца из диэлектрического пластичного по наружной поверхности материала, в котором выполнено коническое отверстие, меньший диаметр которого расположен со стороны выступающих проволок упомянутой рабочей части, причем высота кольца не более глубины паза в детали без наибольшей высоты заусенца, при этом больший внутренний диаметр кольца равен минимальной ширине паза в детали без удвоенной толщины заусенца, а меньший внутренний диаметр кольца не менее диаметра рабочей части при максимальной плотности набивки проволоки в пучке, причем длина рабочей части не меньше глубины паза в детали, а диаметр рабочей части в месте соединения с державкой равен наибольшей ширине паза в детали.

2. Способ удаления заусенцев в пазу детали, включающий эрозионно-химическое растворение заусенцев в жидкой рабочей среде под действием тока от низковольтного источника постоянного тока электродом-щеткой, выполненным в форме кисточки и содержащим державку и токопроводящую рабочую часть в виде вращающегося пучка из металлической проволоки, отличающийся тем, что до начала удаления заусенцев рабочую часть электрода-щетки размещают в диэлектрическом кольце с коническим отверстием с обеспечением выступа концов пучка проволоки из кольца со стороны его меньшего внутреннего диаметра, после чего электрод-щетку опускают в паз в детали до упора в донную часть паза, фиксируют это положение кольца, включают подачу тока от низковольтного источника постоянного тока на электрод-щетку и деталь, которая является анодом, и при непрерывном измерении величины и формы тока в паз детали под давлением подают слабо проводящую жидкую рабочую среду, включают вращение электрода-щетки относительно его оси, перемещают электрод-щетку относительно кольца вдоль его оси до появления искрового режима прохождения тока и поддерживают этот режим путем возвратно-поступательного перемещения электрода-щетки вдоль его оси до окончания искрового режима, далее включают перемещение электрода-щетки вдоль паза до появления искрового режима, который поддерживают при перемещении электрода-щетки вдоль паза в детали до окончания удаления заусенцев в пазу.

| Кириллов О.Н | |||

| Расчет и проектирование непрофилированного электрода-щетки | |||

| Вестник Воронежского государственного технического университета | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| СПОСОБ УДАЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ С МЕТАЛЛИЧЕСКОЙ ОСНОВЫ | 2012 |

|

RU2537438C2 |

| Способ электрохимической обработки | 1980 |

|

SU1035902A1 |

| Приспособление для смены инструмента правильно-растяжных машин | 1959 |

|

SU132018A1 |

| Устройство для поштучного отделения листовых заготовок от стопы и подачи их в рабочую зону | 1976 |

|

SU645736A1 |

Авторы

Даты

2020-06-22—Публикация

2019-05-06—Подача