Изобретение относится к обработке изделий из углепластика, в частности к способам обрезки труб из углепластика и может быть использовано при фрезерной обработке изделий преимущественно из углепластика, например, при изготовлении каркасов солнечных батарей.

Известен способ фасонной обрезки концов трубок (патент RU №2363558 С1 от 30.11.2007 г), который сплющивание конца трубки осуществляют между двумя зеркально расположенными относительно оси трубки плитами с обеспечением их пластического деформирования до смыкания внутренних поверхностей стенок и образования зоны перехода от сплющенного участка до цилиндрического участка трубки. Фасонную обрезку стенок осуществляют с двух сторон сплющенного конца трубки с образованием лепестков и паза, после чего трубку поворачивают на 90 градусов относительно продольной оси и придают цилиндрическую форму зоне перехода от паза до цилиндрического участка.

К недостаткам данного способа следует отнести то, что для данного способа можно применять только сминаемые заготовки трубок.

Известен способ резки труб в меру (патент RU №2401183 С1 от 23.12.2008 г), в котором для обработки партии труб используют два оппозитно расположенных фрезерных станка и мерную длину трубы образуют расстоянием между фрезами. Последовательно групповая обработка каждой трубы в линейный размер L приводит к получению одинаковых мерных длин.

К недостаткам данного способа следует отнести то, что способ предназначен только для обрезки труб в линейный размер L без обработки труб под радиус.

Известен способ отрезки круглых и профилированных труб под углом к оси, ушм типа "Болгарка" (заявка RU №2013157454 А от 24.12.2013 г) характеризируется как способ, в котором трубу помещают внутрь профилированной обечайки, содержащей круговой плоский направляющий фланец, с возможностью размещения его под углом к оси трубы средствами фиксации. Отрезку трубы производят углошлифовальной машиной типа «Болгарка».

К недостаткам данного способа следует отнести то, что углошлифовальная машина типа «Болгарка» не имеет возможности обработки труб под радиус.

Наиболее близким к заявленному, является способ обрезки конца трубы преимущественно тонкостенной и устройство для его осуществления (патент SU №1396364 А1 от 20.05.1999 г). Способ обрезки конца трубы преимущественно тонкостенной, заключающийся в том, что трубу устанавливают на оправку с режущей кромкой и производят обрезку концевого участка обжимом по оправке посредством воздействия импульсного магнитного поля. Перед обжимом производят раздачу обрезаемого участка трубы до диаметра, определяемого из следующего соотношения:

D1 + 2,25S ≅ D ≅ D1 + 2,5S, (1)

где: D – внутренний диаметр розданной трубы;

D1 – внутренний диаметр исходной трубы;

S – толщина стенки трубы,

а обрезку концевого участка трубы производят по оправке с режущей кромкой диаметром, превышающим внутренний диаметр трубы.

К недостаткам данного способа следует отнести то, что:

- необходимо учитывать соотношение (1), что увеличивает время обрезки трубы.

Для заявленного способа выявлены основные общие с прототипом существенные признаки, такие как: Способ механической обработки труб, заключающийся в том, что трубу устанавливают в оправку, обжимают по оправке и производят её обрезку.

Техническая проблема, на решение которой направлено заявляемое изобретение, заключается в сокращении времени фрезерной обрезки или фрезеровки радиусов в трубе за счет применения оправки из термоусаживаемого материала цилиндрической формы, дополнительно исключив расщепление углепластика.

Поставленная техническая проблема предлагаемого изобретения решается за счет использования в способе термоусаживаемой оправки цилиндрической формы в соотношении: D1 = D * 1,3, (2)

где: D1 – внутренний диаметр термоусаживаемой оправки цилиндрической формы;

D – наружный диаметр трубы из углепластика.

Термоусаживаемую оправку цилиндрической формы требуемой длины монтируют на трубу параллельно её оси, оставляют запас термоусаживаемой оправки цилиндрической формы от наружного края трубы. После монтажа подвергают термической обработке всю поверхность термоусаживаемой оправки цилиндрической формы, обеспечивают ее пластическую деформацию до смыкания внутренней поверхности стенок термоусаживаемой оправки цилиндрической формы с наружным диаметром трубы. При этом выступающий конец термоусаживаемой оправки цилиндрической формы загибают вовнутрь трубы.

Фрезерную обрезку или фрезеровку радиусов в трубе производят совместно с термоусаживаемой оправкой цилиндрической формы. После фрезерной обработки термоусаживаемою оправку цилиндрической формы снимают, к примеру, слесарным способом.

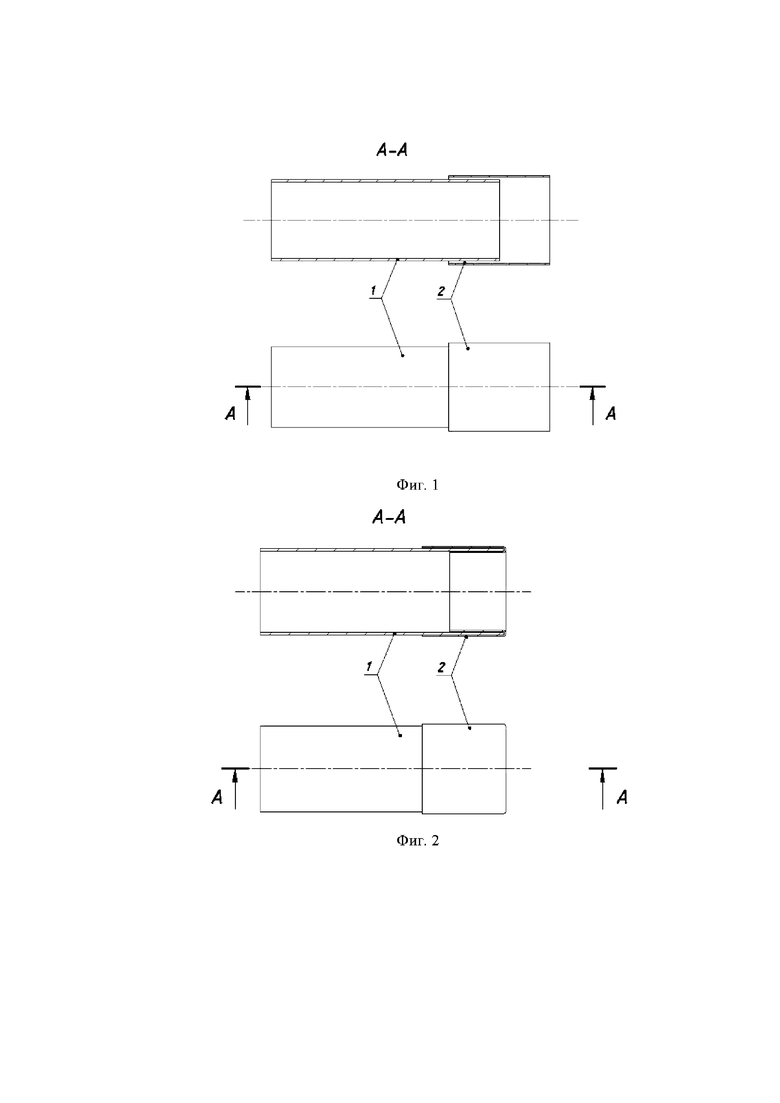

На фиг. 1 показан монтаж термоусаживаемой оправки цилиндрической формы на трубу.

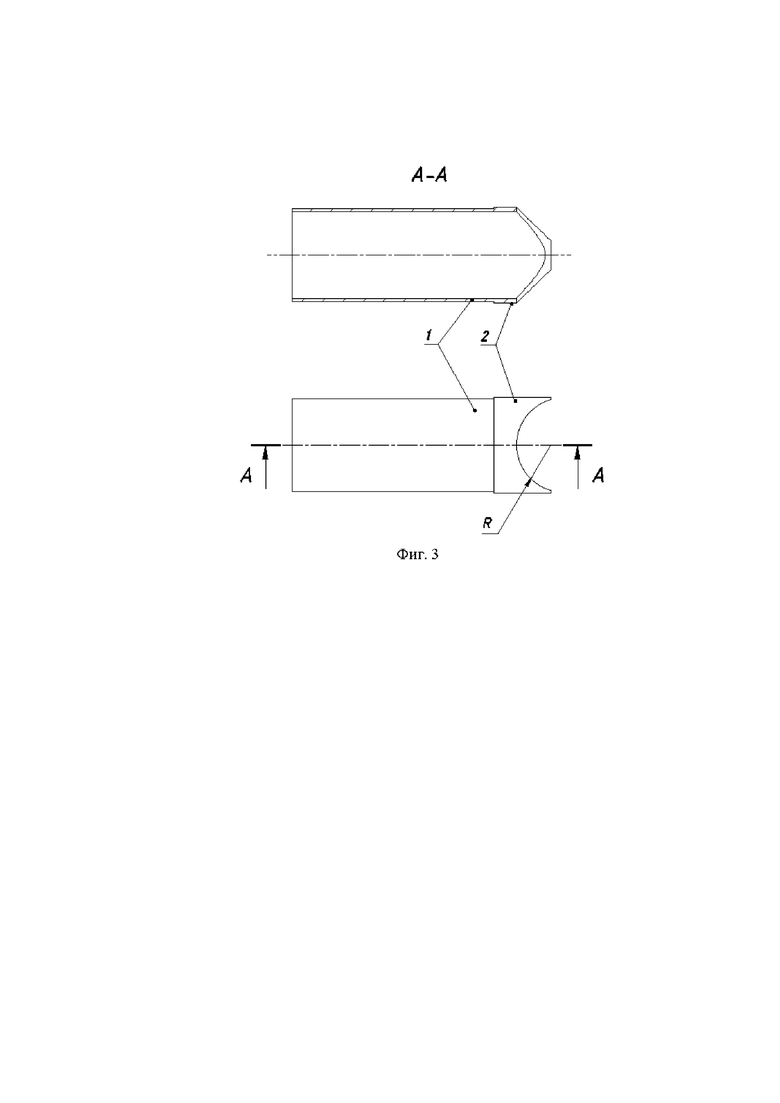

На фиг. 2 показана термоусаживаемая оправка цилиндрической формы после термической обработке.

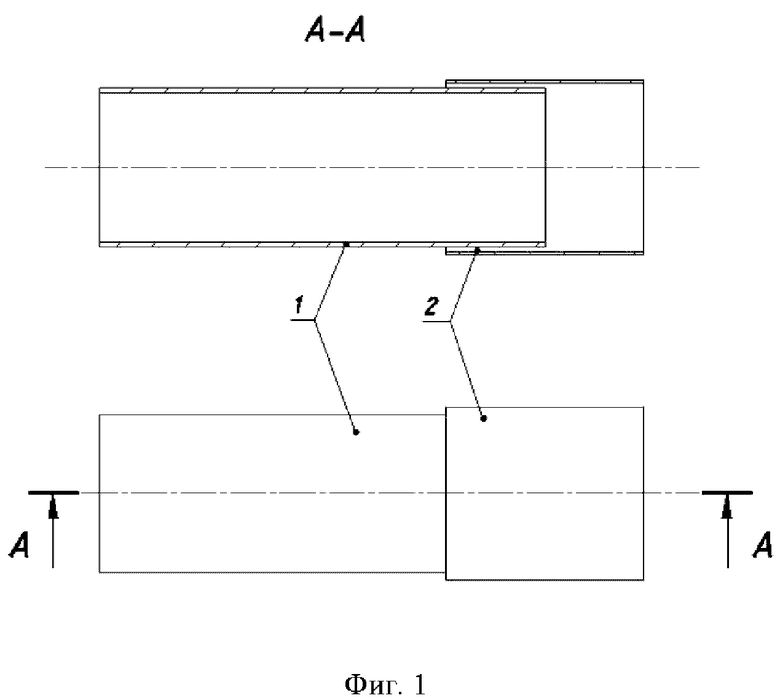

На фиг. 3 показана фрезеровка радиуса в трубе совместно с термоусаживаемой оправкой цилиндрической формы.

Способ механической обработки труб из углепластика, а именно фрезерной обрезке или фрезерование радиусов в трубе 1 заключается в том, что углепластиковую трубу 1 устанавливают в оправку (на фиг. не показана), обжимают по оправке и производят её обрезку. Затем после обрезки на трубу 1 монтируют термоусаживаемую оправку 2 цилиндрической формы в соотношении:

D1 = D*1,3,

где: D1 – внутренний диаметр термоусаживаемый оправки цилиндрической формы;

D – наружный диаметр трубы из углепластика.

Термоусаживаемую оправку цилиндрической формы 2 требуемой длины монтируют на трубу 1 параллельно её оси, оставляют запас термоусаживаемой оправки цилиндрической формы 2 от наружного края трубы 1. После монтажа термоусаживаемую оправки цилиндрической формы 2 подвергают термической обработке по всей поверхности термоусаживаемой оправки цилиндрической формы 2, обеспечивают ее пластическую деформацию до смыкания внутренней поверхности стенок термоусаживаемой оправки цилиндрической формы 2 с наружным диаметром трубы. При этом вступающий конец термоусаживаемой оправки 2 загибают вовнутрь трубы 1. Проведение данных операций уменьшает время подготовки перед фрезерной обработкой.

Фрезерную обрезку или фрезеровку радиусов в трубе 1 производят совместно с термоусаживаемой оправкой цилиндрической формы 2. После фрезерной обработки, термоусаживаемую оправку цилиндрической формы 2 снимают, к примеру, слесарным способом.

Применение термоусаживаемой оправки цилиндрической формы позволяет использовать серийную фрезерную обработку углепластиковых труб, тем самым уменьшая время обработки и фактически и исключая появление сколов углепластика при фрезерной обрезке или при фрезеровке радиусов в трубе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕДЕННЫХ ВИЛОК | 2024 |

|

RU2817731C1 |

| Способ изготовления детали вкладыш спайдера | 2019 |

|

RU2788297C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 2007 |

|

RU2341348C2 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| Способ изготовления полых изделий из сварных трубных заготовок | 1990 |

|

SU1761353A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2057603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКСЦЕНТРИЧНОГО ПЕРЕХОДА МЕЖДУ ТРУБАМИ | 2012 |

|

RU2492016C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

Изобретение относится к способу механической обработки труб из углепластика и может быть использовано при изготовлении каркасов солнечных батарей. Способ заключается в том, что трубу устанавливают в оправку, обжимают по оправке и производят её обрезку. Затем после обрезки монтируют на трубу параллельно её оси термоусаживаемую оправку цилиндрической формы требуемой длины и диаметром, определяемым из отношения D1=D*1,3, где D1 – внутренний диаметр термоусаживаемой оправки цилиндрической формы; D – наружный диаметр трубы из углепластика. Оставляют запас термоусаживаемой оправки цилиндрической формы от наружного края трубы. После монтажа термоусаживаемую оправку подвергают термической обработке по всей её поверхности, обеспечивая её пластическую деформацию до смыкания внутренней поверхности стенок термоусаживаемой оправки с наружным диаметром трубы. При этом выступающий конец термоусаживаемой оправки загибают вовнутрь трубы. Затем в трубе производят фрезерную обработку радиусов совместно с термоусаживаемой оправкой цилиндрической формы. Техническим результатом изобретения является сокращение времени фрезерной обработки и исключение расщепления углепластика. 3 ил.

Способ механической обработки труб из углепластика, заключающийся в том, что трубу устанавливают в оправку, обжимают по оправке и производят её обрезку, отличающийся тем, что после обрезки монтируют на трубу параллельно её оси термоусаживаемую оправку цилиндрической формы требуемой длины и диаметром, определяемым из отношения

D1 = D * 1,3,

где D1 – внутренний диаметр термоусаживаемой оправки цилиндрической формы, D – наружный диаметр трубы из углепластика, оставляют запас термоусаживаемой оправки цилиндрической формы от наружного края трубы, после монтажа термоусаживаемую оправку цилиндрической формы подвергают термической обработке по всей её поверхности, обеспечивают её пластическую деформацию до смыкания внутренней поверхности стенок термоусаживаемой оправки цилиндрической формы с наружным диаметром трубы, при этом выступающий конец термоусаживаемой оправки цилиндрической формы загибают вовнутрь трубы, в трубе производят фрезерную обработку радиусов совместно с термоусаживаемой оправкой цилиндрической формы.

| SU 1396364 A1, 20.05.1999 | |||

| RU 2013157454 A, 27.06.2015 | |||

| СПОСОБ МУФТОКЛЕЕВОГО СОЕДИНЕНИЯ ТРУБ, ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2141600C1 |

| CN 103101206 А, 15.05.2013. | |||

Авторы

Даты

2020-11-17—Публикация

2019-12-06—Подача