Изобретение относится к сельскохозяйственному машиностроению и предназначено для использования в. зерноуборочных комбайнах, включающих в себя соломотряс для сепарации зерна из грубого вороха.

Известны датчики забивания пространства над сепаратором грубого вороха в зерноуборочных комбайнах «ДОН-1500Б» и «ДОН-1200Б» [Комбайны зерноуборочные самоходные «ДОН-1500Б» и «ДОН-1200Б». Техническое описание и инструкция по эксплуатации. - Ростов-на-Дону: ОАО «Ростсельмаш», 1994], включающее в себя клапан, шарнирно подвешенный над клавишами на оси, нажимную планку клапана, взаимодействующую с контактным выключателем, установленным на уголке, который закреплен снаружи на площадке каркаса, и пружину, установленную на оси и удерживающую клапан при выключенном положении контактного выключателя.

Наиболее близким к заявляемому изобретению является датчик забивания пространства над сепаратором грубого вороха в зерноуборочном комбайне «ACROS» [Комбайн зерноуборочный самоходный РСМ-142 «ACROS». Руководство по эксплуатации. - Ростов-на-Дону: ООО «КЗ «Ростсельмаш». - 2016], включающий в себя клапан, шарнирно подвешенный над клавишами на оси, рычаг, закрепленный на поверхности клапана и взаимодействующий с контактным выключателем, установленным на кронштейне, который закреплен снаружи на площадке каркаса, и пружину, установленную на оси и удерживающую клапан при выключенном положении контактного выключателя.

Недостатками данного устройства являются: ухудшение условий работы оператора при обслуживании комбайна за счет выступаний над поверхностью площадки каркаса элементов крепления датчика, что приводит к скоплению пожнивных остатков, ограничению рабочего пространства, и, как следствие, к увеличению риска получения травмы при перемещении по площадке каркаса и увеличению риска возгорания комбайна; нависание грубого соломистого вороха над клапаном датчика, что препятствует его корректной работе; попадание атмосферных осадков и пыли на поверхность контактного выключателя, обрыв электрических жгутов из-за отсутствия защитных элементов датчика, что приводит к неработоспособному состоянию контактного выключателя, и, как следствие, к разрушению клавиш при забивании соломотряса.

Задачей заявляемого изобретения являются снижение скопления пожнивных остатков на поверхности площадки каркаса, снижение риска возгорания комбайна, увеличение рабочего пространства на площадке каркаса для обслуживания комбайна, снижение риска получения травмы оператором при перемещении по площадке каркаса, а также повышение надежности работы датчика.

Для достижения указанного технического результата в заявляемое изобретение, содержащее механически связанные клапан, шарнирно подвешенный над клавишами соломотряса на оси, рычаг, закрепленный на поверхности клапана, и пружину, установленную на оси, введены кронштейн, установленный с внутренней стороны площадки каркаса, упор, установленный в отверстие, выполненное в кронштейне, магнитодержатель, установленный в отверстие, выполненное в рычаге, бесконтактный датчик положения, хомут с резиновым профилем, предварительно совмещенный с отверстием, выполненным в кронштейне, и распорная шайба, шарнирно установленная на ось между торцевой поверхностью клапана и внутренней поверхностью кронштейна, при этом рычаг расположен симметрично относительно центра клапана. Кронштейн выполнен из листового металла, согнутого с образованием центральной части, выполненной в виде Г-образного профиля, и боковых частей, выполненных в виде Z-образных профилей, причем центральная полка Z-образного профиля, непосредственно соединенная с полкой Г-образного профиля, расположена перпендикулярно этой полке. Центральная часть кронштейна в виде Г-образного профиля образована полками разной ширины, согнутыми под некоторым тупым углом, при этом меньшая по ширине полка расположена параллельно площадке каркаса, а большая по ширине полка направлена в сторону, противоположную направлению движения комбайна. Боковая часть кронштейна в виде Z-образного профиля образована верхней и нижней полками, выполненными одинаковой ширины и расположенными перпендикулярно центральной полке Z-образного профиля, при этом верхняя и нижняя полки друг относительно друга расположены под некоторым острым углом. Верхняя полка Z-образного профиля расположена в одной прилегающей плоскости с меньшей полкой Г-образного профиля, причем на поверхностях полок выполнены прямоугольные отверстия, расположенные длинной стороной перпендикулярно линии сгиба и на равных расстояниях от кромки этих полок. Нижняя полка Z-образного профиля расположена перпендикулярно большей полке Г-образного профиля и в одной прилегающей плоскости с кромкой полки Г-образного профиля, причем на нижней полке Z-образного профиля выполнен скос в направлении, противоположном кромке Г-образного профиля. Нижние полки Z-образных профилей расположены в направлении друг к другу и являются ограничителем клапана в его нижнем положении. Кронштейн зафиксирован на внутренней стороне площадки каркаса при помощи болтовых соединений, при этом отверстия верхней полки Z-образного профиля и меньшей по ширине полки Г-образного профиля кронштейна совмещают с отверстиями на площадке каркаса. Упор жестко зафиксирован на центральной полке Z-образного профиля кронштейна, при этом пружина одним концом упирается в поверхность клапана, а другим - в упор, и удерживает клапан в его нижнем положении. Ось вращения клапана установлена в отверстия, выполненные в центральных полках Z-образного профиля кронштейна, и зафиксирована с двух сторон шплинтами для исключения самопроизвольного выхода оси из отверстий. Магнитодержатель жестко зафиксирован на поверхности рычага, причем поверхность, на которой установлен магнитодержатель, параллельна центральным полкам Z-образного профиля кронштейна. Бесконтактный датчик положения зафиксирован на хомуте с резиновым профилем, расположенным на большей по ширине полке Г-образного профиля кронштейна, при помощи болтового соединения, причем торцевая поверхность датчика положения параллельна торцевой поверхности магнитодержателя. Бесконтактный датчик положения установлен с возможностью регулирования рабочего зазора между магнитодержателем и торцевой поверхностью самого датчика. Распорная шайба исключает механический контакт (трение) торцевой поверхности клапана с внутренней поверхностью кронштейна и позволяет клапану свободно проворачиваться между внутренними поверхностями кронштейна без заеданий.

Благодаря указанным нововведениям достигают повышения надежности работы датчика, снижения скопления пожнивных остатков на поверхности площадки каркаса, и, как следствие, снижения риска возгорания комбайна, а также увеличения рабочего пространства на площадке каркаса для обслуживания комбайна за счет исключения выступающих элементов крепления датчика, и, как следствие, снижения риска получения травмы оператором при перемещении по площадке каркаса.

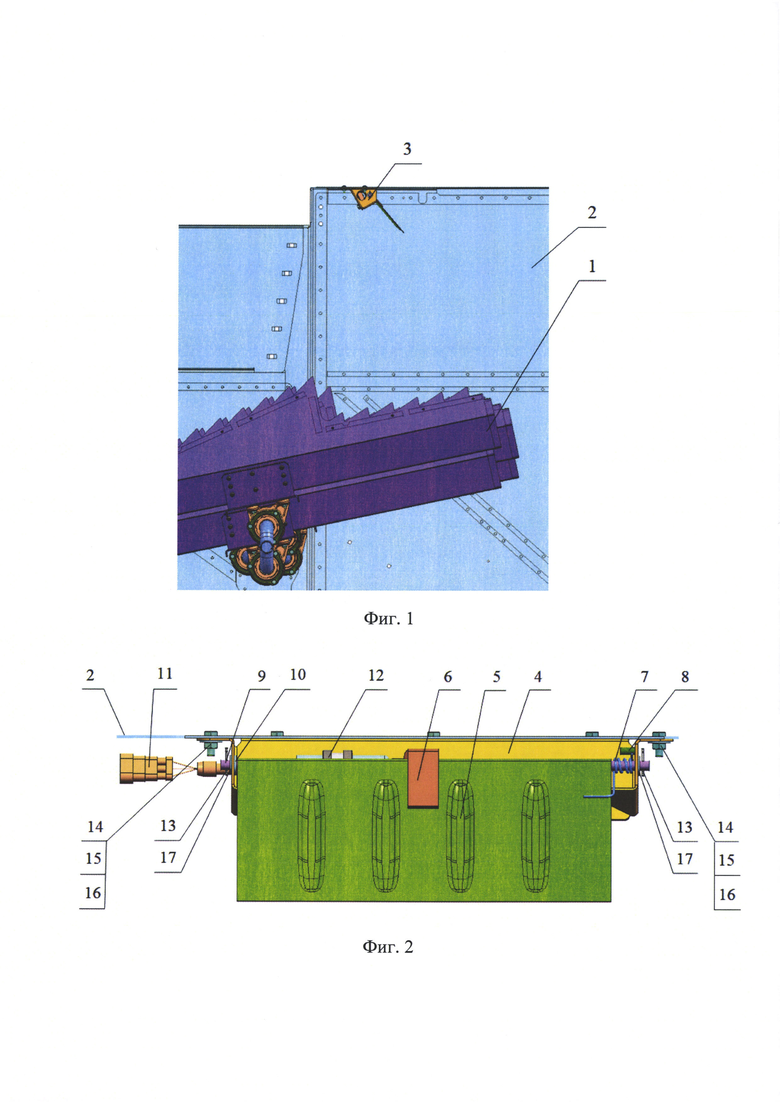

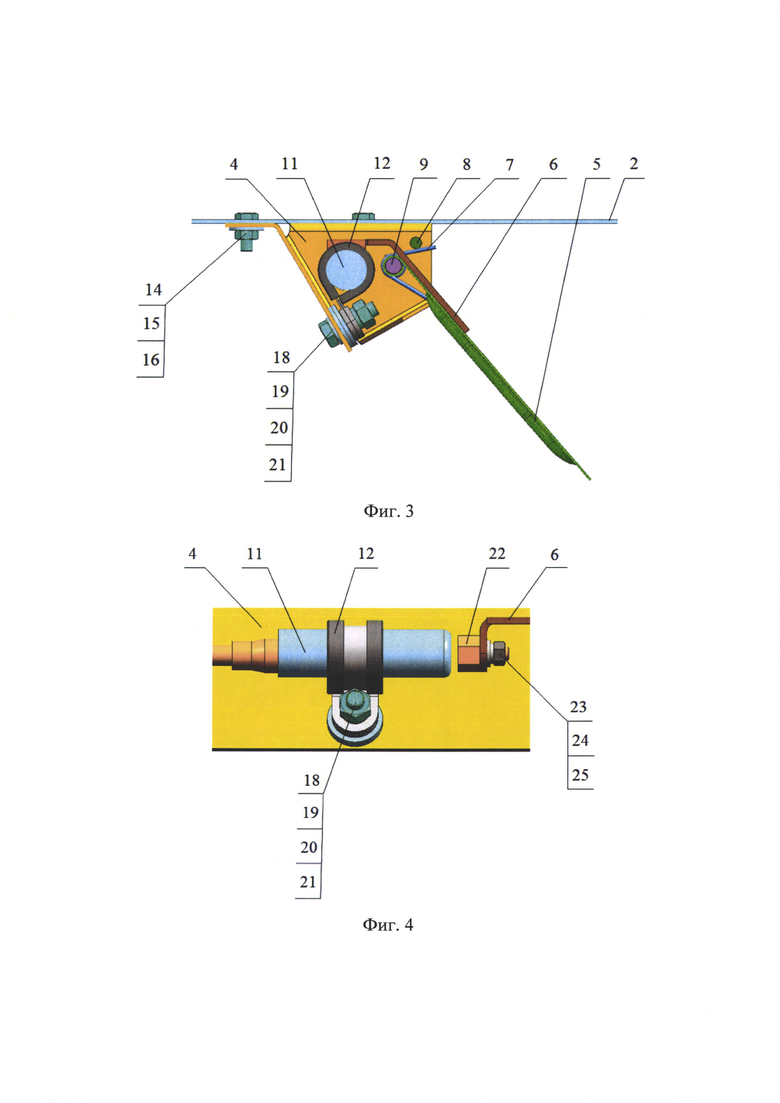

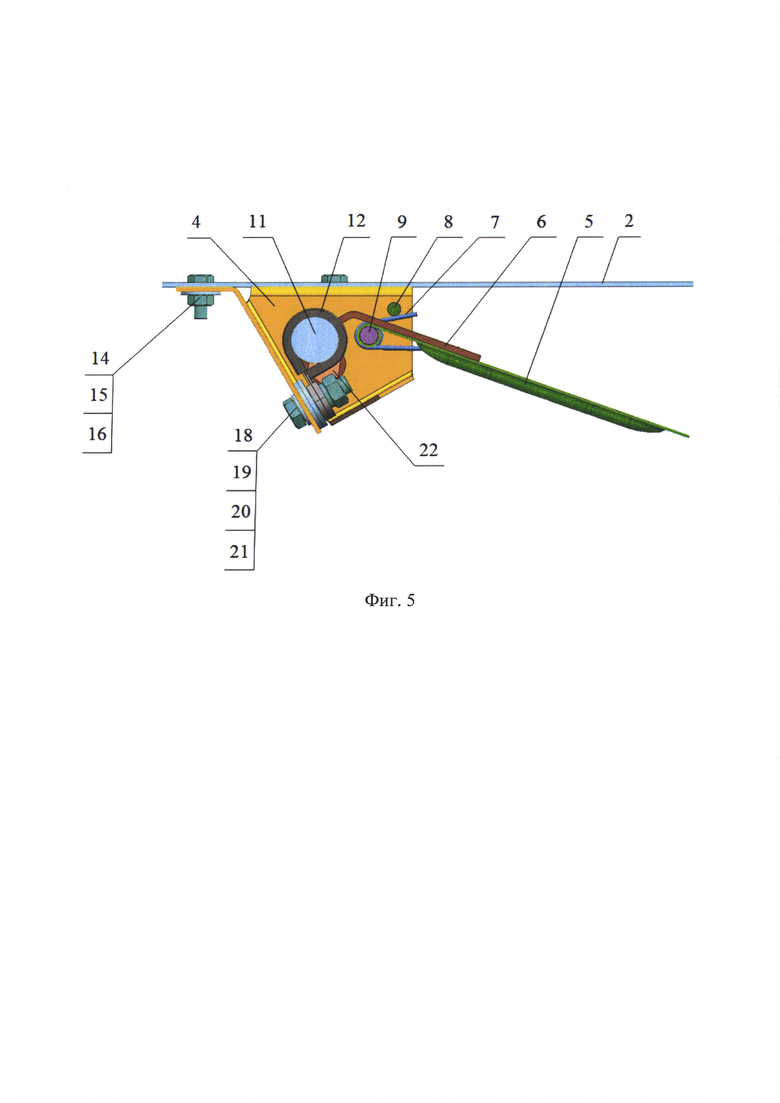

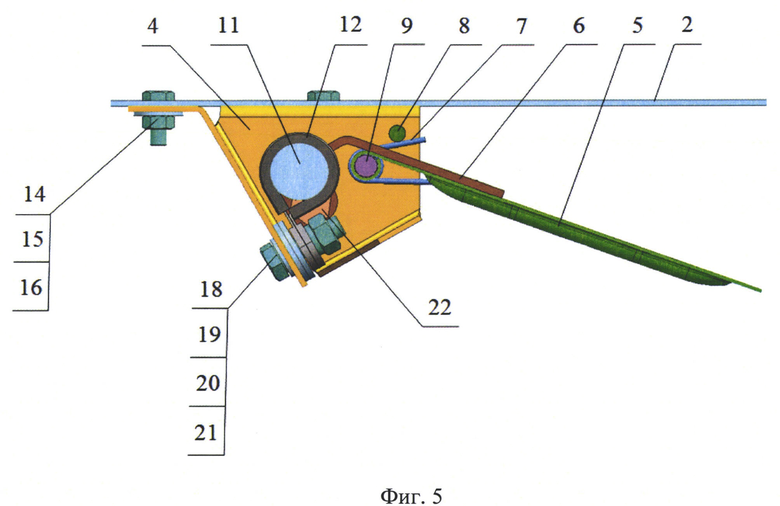

Заявляемое устройство иллюстрируется чертежами:

- фиг. 1 - общий вид сепаратора грубого вороха;

- фиг. 2 - общий вид датчика забивания (клапан в нижнем положении);

- фиг. 3 - датчик забивания в разрезе (клапан в нижнем положении);

- фиг. 4 - фиксация магнитодержателя и бесконтактного датчика положения;

- фиг. 5 - датчик забивания в разрезе (клапан в верхнем положении). Заявляемое изобретение включает в себя следующие конструктивные элементы (см. фиг. 1-5): 1 - клавиши; 2 - каркас; 3 - датчик; 4 - кронштейн; 5 - клапан; 6 - рычаг; 7 - пружина; 8 - упор; 9 - ось; 10 - распорная шайба; 11 - бесконтактный датчик положения; 12 - хомут с резиновым профилем; 13 - шплинты; 14, 18 - болты; 15, 19, 23 - гайки; 16, 17, 20, 21, 24, 25 - шайбы; 22 - магнитодержатель, - при этом датчик 3 установлен над клавишами 1 на внутренней поверхности каркаса 2 при помощи болтов 14, гаек 15 и шайб 16. Датчик 3 представляет собой сборную конструкцию, состоящую из кронштейна 4, клапана 5, шарнирно установленного на оси 9 с пружиной 7, рычага 6, жестко закрепленного на поверхности клапана 5, упора 8, жестко закрепленного на внутренней боковой поверхности кронштейна 4, распорной шайбы 10, шарнирно установленной на ось 9 между торцевой поверхностью клапана 5 и внутренней боковой поверхностью кронштейна 4, и бесконтактного датчика положения 11, проходящего через отверстие в боковой поверхности кронштейна 4 и зафиксированного на хомуте с резиновым профилем 12 при помощи болта 18, гайки 19 и шайб 20, 21. Пружина 7 одним концом упирается на поверхность клапана 5, а другим - на упор 8, и удерживает клапан 5 в нижнем положении. Ось 9 зафиксирована с двух сторон при помощи шайб 17 и шплинтов 13. На рычаге 6 жестко зафиксирован магнитодержатель 22 при помощи гайки 23 и шайб 24, 25. Магнитодержатель 22 при нижнем положении клапана 5 соосно расположен с бесконтактным датчиком положения 11.

Заявляемое устройство работает следующим образом (см. фиг. 1-5). При перегрузке сепаратора грубого вороха толщина слоя соломистой массы, движущейся над клавишами 1, увеличивается. Под давлением соломистой массы клапан 5, преодолев усилие пружины 7, проворачивается на оси 9 против часовой стрелки в направлении крыши каркаса 2 и занимает верхнее положение. При этом рычаг 6 с магнитодержателем 22 перемещается вниз, электрическая цепь размыкается, и включается звуковой сигнал, оповещающий оператора о предельном наполнении сепаратора грубого вороха.

При нормальной загрузке сепаратора грубого вороха под действием пружины 7 клапан 5 удерживается в нижнем положении, опираясь на полки кронштейна 4. При этом рычаг 6 с магнитодержателем 22 перемещается вверх и располагается соосно с бесконтактным датчиком положения 11, тем самым замыкает электрическую цепь и удерживается в таком положении, пока не наступит перегрузка сепаратора грубого вороха.

Технический результат заключается в повышении надежности работы датчика, увеличении рабочего пространства на площадке каркаса для обслуживания комбайна, снижении риска получения травмы оператором при перемещении по площадке каркаса, а также в снижении скопления пожнивных остатков и риска возгорания комбайна.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2021 |

|

RU2764120C1 |

| ПОДБАРАБАНЬЕ МОЛОТИЛЬНОГО УСТРОЙСТВА ЗЕРНОУБОРОЧНОГО КОМБАЙНА С РЕГУЛИРУЕМОЙ ПАЛЬЦЕВОЙ РЕШЕТКОЙ | 2023 |

|

RU2821231C1 |

| МЕХАНИЗМ ПОДВЕСКИ ПОДБАРАБАНЬЯ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2792445C1 |

| БЕСКОНТАКТНЫЙ ДАТЧИК УГЛОВОГО ПОЛОЖЕНИЯ ВАЛА | 2004 |

|

RU2262659C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2788345C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2796998C1 |

| УСТРОЙСТВО ДЛЯ ОБМОЛОТА ПРЕИМУЩЕСТВЕННО БОБОВ СОЛОДКИ | 1999 |

|

RU2150815C1 |

| ПОДБАРАБАНЬЕ МОЛОТИЛЬНОГО УСТРОЙСТВА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2023 |

|

RU2821222C1 |

| СЕЛЕКЦИОННЫЙ КОМБАЙН С УСТРОЙСТВОМ ДЛЯ УЧЕТА СОБРАННОЙ МАССЫ | 1992 |

|

RU2045149C1 |

| ПОДАЮЩИЙ БИТЕР МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА ОДНОРОТОРНОГО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2024 |

|

RU2833223C1 |

Изобретение относится к сельскохозяйственному машиностроению. Датчик забивания пространства над сепаратором грубого вороха содержит механически связанные клапан (5), шарнирно подвешенный над клавишами соломотряса на оси (9), рычаг (6), закрепленный на поверхности клапана (5), и пружину (7), установленную на оси (9). В датчик также введены: кронштейн (4), установленный с внутренней стороны площадки каркаса (2), упор (8), установленный в отверстие, выполненное в кронштейне (4), магнитодержатель (22), установленный в отверстие, выполненное в рычаге (6), бесконтактный датчик положения (11), хомут (12) с резиновым профилем, предварительно совмещенный с отверстием, выполненным в кронштейне (4), и распорная шайба, шарнирно установленная на ось (9) между торцевой поверхностью клапана (5) и внутренней поверхностью кронштейна (4) для исключения механического контакта торцевой поверхности клапана (5) с внутренней поверхностью кронштейна (4) и свободного проворачивания клапана (5) между внутренними поверхностями кронштейна (4) без заеданий. Рычаг (6) расположен симметрично относительно центра клапана (5), а кронштейн (4) выполнен из листового металла, согнутого с образованием центральной части, выполненной в виде Г-образного профиля, и боковых частей, выполненных в виде Z-образных профилей. Центральная полка Z-образного профиля, непосредственно соединенная с полкой Г-образного профиля, расположена перпендикулярно этой полке. Обеспечивается снижение скопления пожнивных остатков на поверхности площадки каркаса, снижение риска возгорания комбайна, увеличение рабочего пространства на площадке каркаса для обслуживания комбайна, снижение риска получения травмы оператором при перемещении по площадке каркаса, а также повышение надежности работы датчика. 9 з.п. ф-лы, 5 ил.

1. Датчик забивания пространства над сепаратором грубого вороха, содержащий механически связанные клапан, шарнирно подвешенный над клавишами соломотряса на оси, рычаг, закрепленный на поверхности клапана, и пружину, установленную на оси, отличающийся тем, что в него введены кронштейн, установленный с внутренней стороны площадки каркаса, упор, установленный в отверстие, выполненное в кронштейне, магнитодержатель, установленный в отверстие, выполненное в рычаге, бесконтактный датчик положения, хомут с резиновым профилем, предварительно совмещенный с отверстием, выполненным в кронштейне, и распорная шайба, шарнирно установленная на ось между торцевой поверхностью клапана и внутренней поверхностью кронштейна для исключения механического контакта торцевой поверхности клапана с внутренней поверхностью кронштейна и свободного проворачивания клапана между внутренними поверхностями кронштейна без заеданий, рычаг расположен симметрично относительно центра клапана, а кронштейн выполнен из листового металла, согнутого с образованием центральной части, выполненной в виде Г-образного профиля, и боковых частей, выполненных в виде Z-образных профилей, причем центральная полка Z-образного профиля, непосредственно соединенная с полкой Г-образного профиля, расположена перпендикулярно этой полке.

2. Датчик забивания пространства по п. 1, отличающийся тем, что центральная часть кронштейна в виде Г-образного профиля образована полками разной ширины, согнутыми под тупым углом, при этом меньшая по ширине полка расположена параллельно площадке каркаса, а большая по ширине полка направлена в сторону, противоположную направлению движения комбайна.

3. Датчик забивания пространства по п. 1, отличающийся тем, что боковая часть кронштейна в виде Z-образного профиля образована верхней и нижней полками, выполненными одинаковой ширины и расположенными перпендикулярно центральной полке Z-образного профиля, при этом верхняя и нижняя полки расположены друг относительно друга под острым углом.

4. Датчик забивания пространства по п. 1, отличающийся тем, что верхняя полка Z-образного профиля расположена в одной прилегающей плоскости с меньшей полкой Г-образного профиля, причем на поверхностях полок выполнены прямоугольные отверстия, расположенные длинной стороной перпендикулярно линии сгиба и на равных расстояниях от кромок этих полок, а нижняя полка Z-образного профиля расположена перпендикулярно большей полке Г-образного профиля и в одной прилегающей плоскости с кромкой полки Г-образного профиля, причем на нижней полке Z-образного профиля выполнен скос в направлении, противоположном кромке Г-образного профиля.

5. Датчик забивания пространства по п. 1, отличающийся тем, что нижние полки Z-образных профилей расположены в направлении друг к другу и являются ограничителем клапана в его нижнем положении.

6. Датчик забивания пространства по п. 1, отличающийся тем, что кронштейн зафиксирован на внутренней стороне площадки каркаса при помощи болтовых соединений, при этом отверстия верхней полки Z-образного профиля и меньшей по ширине полки Г-образного профиля кронштейна совмещены с отверстиями на площадке каркаса.

7. Датчик забивания пространства по п. 1, отличающийся тем, что упор жестко зафиксирован на центральной полке Z-образного профиля кронштейна, при этом пружина одним концом упирается в поверхность клапана, а другим - в упор, для удержания клапана в его нижнем положении.

8. Датчик забивания пространства по п. 1, отличающийся тем, что ось вращения клапана установлена в отверстия, выполненные в центральных полках Z-образного профиля кронштейна, и зафиксирована с двух сторон шплинтами.

9. Датчик забивания пространства по п. 1, отличающийся тем, что магнитодержатель жестко зафиксирован на поверхности рычага, причем поверхность, на которой установлен магнитодержатель, параллельна центральным полкам Z-образного профиля кронштейна.

10. Датчик забивания пространства по п. 1, отличающийся тем, что бесконтактный датчик положения зафиксирован на хомуте с резиновым профилем, расположенным на большей по ширине полке Г-образного профиля кронштейна, при помощи болтового соединения, торцевая поверхность датчика положения параллельна торцевой поверхности магнитодержателя, причем датчик положения установлен с возможностью регулирования рабочего зазора между магнитодержателем и торцевой поверхностью датчика.

| US 3626402 A, 07.12.1971 | |||

| Устройство автоматической стабилизации загрузки самоходного картофелеуборочного комбайна | 1982 |

|

SU1102513A1 |

| Автоматическое самонастраивающееся устройство для поддержания оптимальной нагрузки картофелеуборочного комбайна | 1977 |

|

SU919626A1 |

| Устройство для изготовления,наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1979 |

|

SU770931A1 |

Авторы

Даты

2021-08-11—Публикация

2020-09-08—Подача