Изобретение относится к методам получения многофункциональных тонкопленочных покрытий на основе полиакрилонитрила (ПАН) на вакуумных установках и может быть использовано для изготовления модифицированных полимеров, металлоуглеродных нанокомпозитов, электропроводящих теплостойких, радиопоглощающих покрытий, газовых сенсоров.

Известен способ получения нанокомпозита FeNi3/пиролизованный полиакрилонитрил (ППАН), включающий приготовление раствора FеCl3·6Н2О, NiCl2·6Н2О и ПАН (Мη=1⋅105) в диметилформамиде (ДМФА), выдерживание до растворения FeСl3·6Н2О, NiCl2·H2O и ПАН в ДМФА, выпаривание ДМФА, нагревание полученного твердого остатка, при этом осуществляют приготовление раствора FeCl3·6Н2О, NiCl2⋅6H2O, и ПАН в ДМФА с концентрациями [Fe]=2-20 мас.%, [Ni]=2-20 мас.% и [ПАН] = 1-10 мас.%; выпаривание ДМФА при Т ≤ 60°С; ИК-нагрев полученного твердого остатка при давлении 10-3-10-2 мм рт. ст. производят в несколько этапов: 1) со скоростью нагрева V = 2-20°С/мин до 300°С и выдержкой в течение 5-30 мин; 2) с V =2-20°С/мин до 450°С и выдержкой в течение 5-30 мин; 3) с V=2-20°С/мин до 500 или 700°С и выдержкой при 500°С или 700°С в течение 1-30 мин с образованием нанокомпозита FеNi3/ППАН, содержащего наночастицы FeNi3 с размером от 10 до 90 нм. Патент РФ №2455225, МПК B82B 3/00, C08F 20/44, H01F 1/42, 10.07.2012.

Недостатком данного способа является сильная зависимость свойств пленки ПАН от технологических условий нанесения, а также низкая адгезия и равномерность пленки ПАН.

Наиболее близким по технической сущности к изобретению (прототипом) является способ получения проводящих покрытий, при котором раствор ПАН в ДМФА наносят на силикатную подложку при вращении, сушат, проводят карбонизацию в инертном газе при нагревании и выдержке при конечной температуре, снижают температуру до комнатной, при этом в качестве ПАН используют ПАН с мол. м. 16000—350000 у.е. и карбонизацию ведут нагреванием галогенной лампой со скоростью 200 К в 1 с, выдержку при конечной температуре в диапазоне (873—1373) К в течение 10—180 с и снижают температуру со скоростью 10 К в 1 с. Авторское свидетельство СССР № 1721634, МПК H01B 1/04, H01B 1/18, H01B 1/20, H01B 1/22, 23.03.1992.

Основным недостатком прототипа является низкая адгезия и, как следствие, низкая равномерность нанесения получаемого тонкопленочного покрытия на основе ПАН.

Изобретение устраняет недостаток прототипа.

Техническим результатом изобретения является повышение адгезии и, как следствие, повышение равномерности нанесения получаемого тонкопленочного покрытия на основе ПАН.

Это достигается за счет термической деструкции ПАН в вакуумной камере с последующим осаждением на поверхность подложки, вследствие чего улучшается качество нанесенного тонкопленочного покрытия и увеличивается производительность технологического процесса.

Технический результат достигается тем, что в способе нанесения тонкопленочного покрытия на основе полиакрилонитрила на подложку из кремния, керамики или кварца, включающем нанесение полиакрилонитрила на вращающуюся подложку, перед нанесением полиакрилонитрил в виде микродисперсного порошка, прессованных гранул или таблеток помещают в тигель, расположенный в вакуумной камере и изготовленный из тугоплавкого материала, предварительно очищенную подложку, закрепляют на вращающемся подложкодержателе, расположенном в вакуумной камере и нагревают до температуры 40–120 °С, затем объем камеры откачивают вакуумной системой до давления 2,0⋅10-4–2,5⋅10-3 Па и нагревают тигель с полиакрилонитрилом, закрытый заслонкой, со скоростью 15–20 °С/мин до температуры 130–270 °С при остаточном давлении 1⋅10-3–1⋅10-2 Па, после восстановления давления до значения не выше 4⋅10-3 Па открывают упомянутую заслонку и нагревают тигель с полиакрилонитрилом со скоростью 15–20 °С/мин до температуры 300–450 °С для испарения полиакрилонитрила и равномерного перемещения его паров от тигля к подложке.

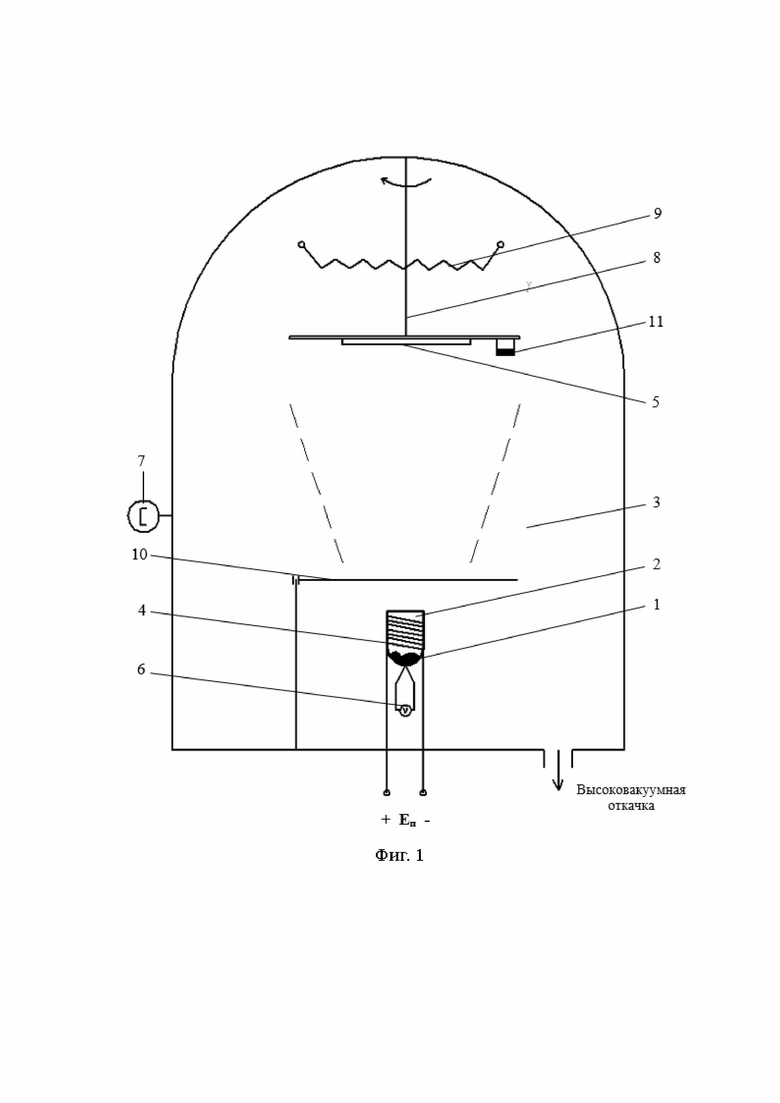

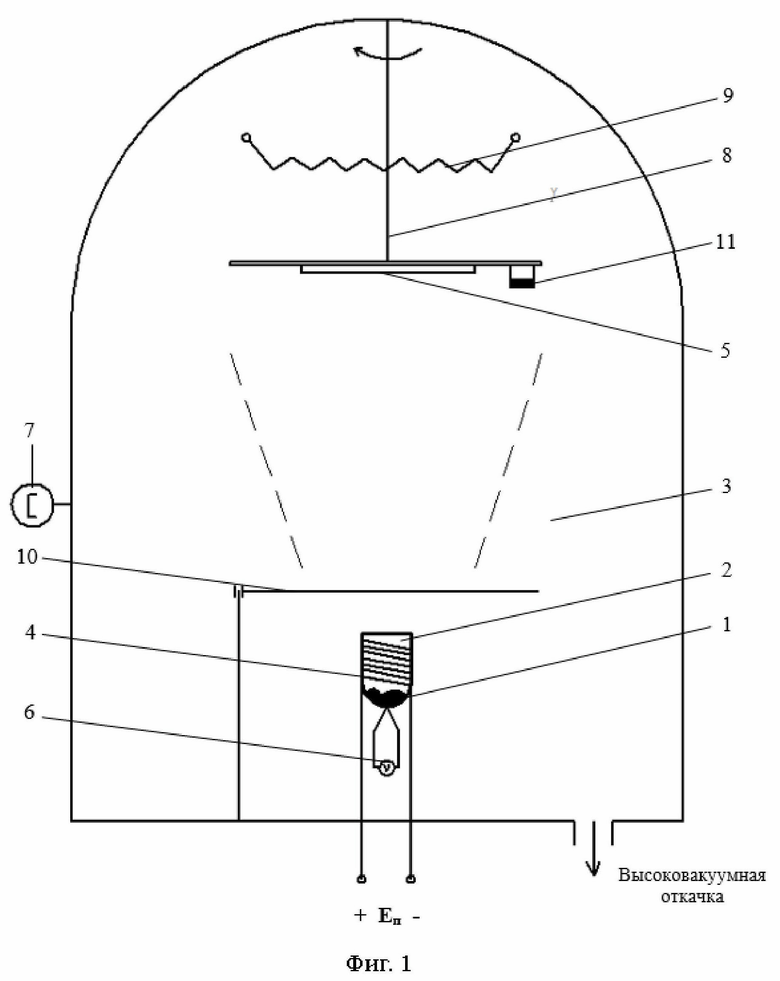

На фиг. 1 схематически приведен пример установки для реализации способа нанесения тонкопленочного покрытия на основе ПАН, где:

1 – ПАН в виде микродисперсного порошка, прессованных гранул или таблеток;

2 – тигель из тугоплавкого материала;

3 – вакуумная камера;

4 – конусообразная нагревательная спираль;

5 – подложка из кремния, керамики или кварца;

6 – термопара;

7 – магниторезистивный вакуумметр;

8 – вращающийся подложкодержатель;

9 – нагреватель;

10 – заслонка;

11 – кварцевый датчик толщины.

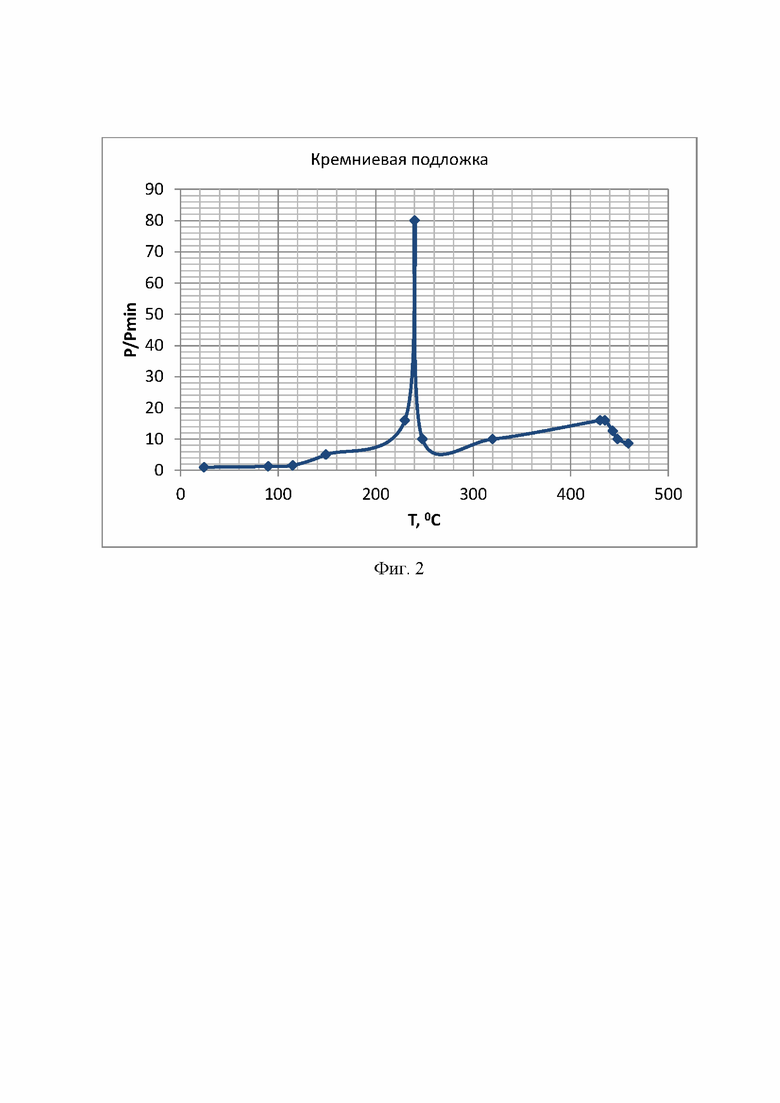

На фиг. 2 приведен пример циклограммы реального процесса нанесения тонкопленочного покрытия на основе ПАН 1 на кремниевую подложку.

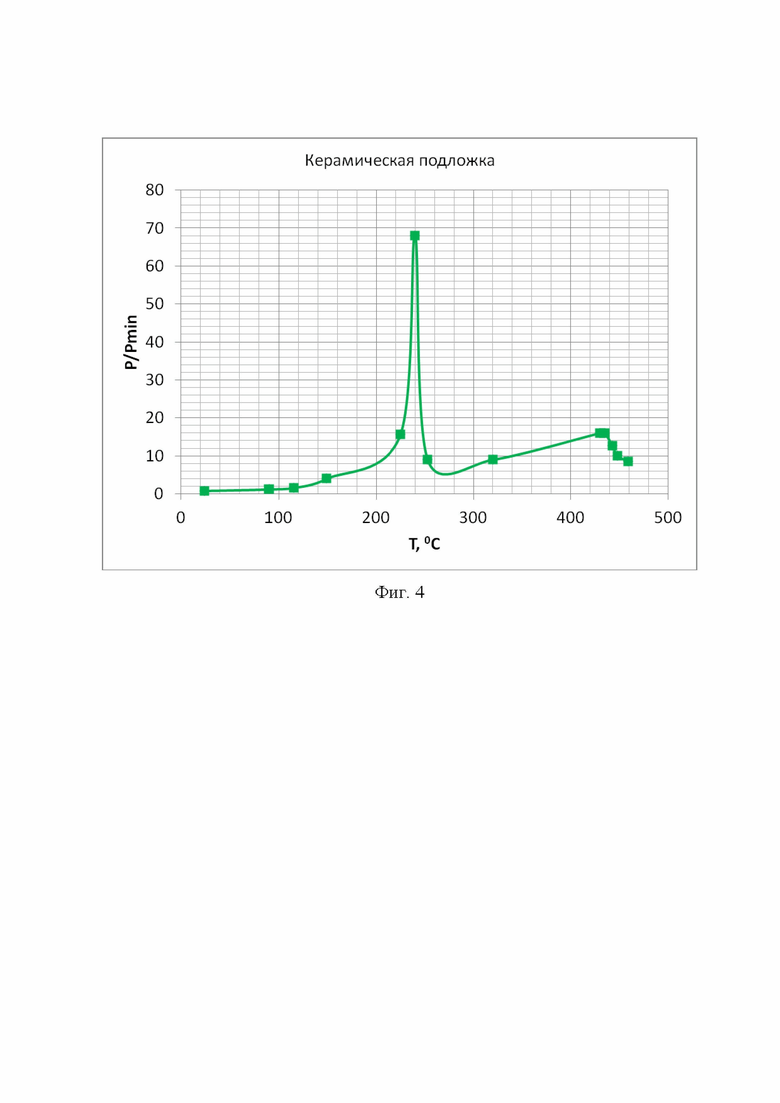

На фиг. 3 приведен пример циклограммы реального процесса нанесения тонкопленочного покрытия на основе ПАН 1 на керамическую подложку.

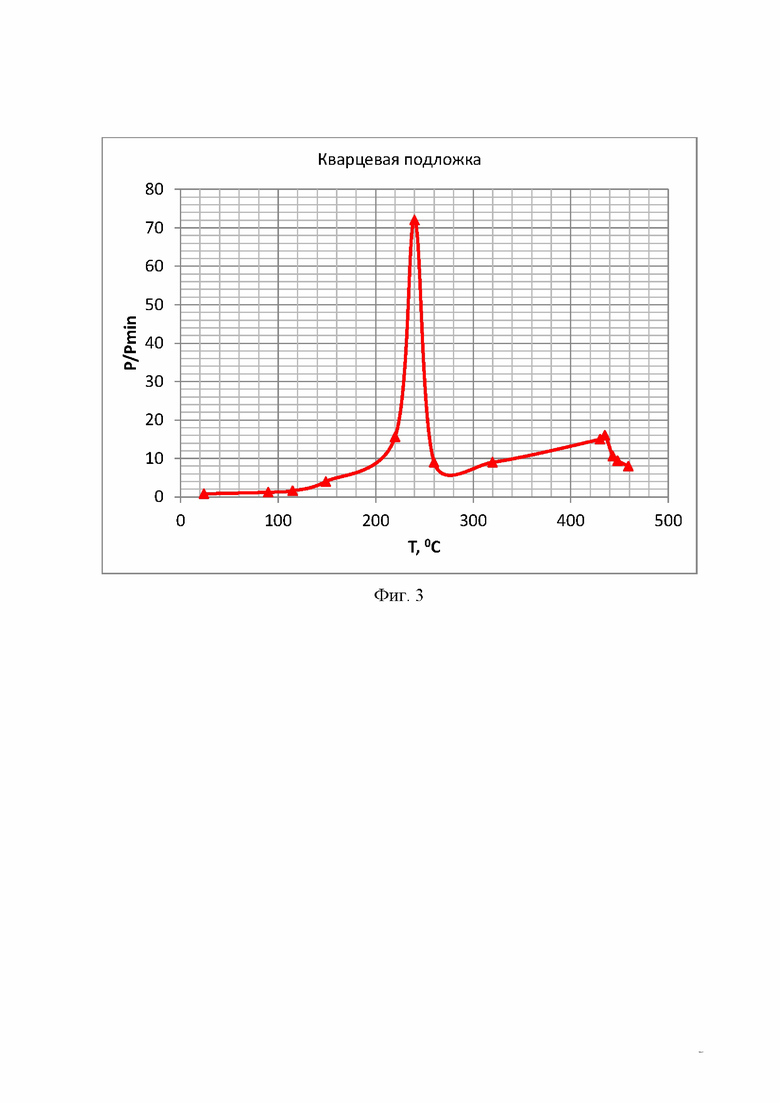

На фиг. 4 приведен пример циклограммы реального процесса нанесения тонкопленочного покрытия на основе ПАН 1 на кварцевую подложку.

По оси абсцисс - температура тигля 2, по оси ординат - отношение давления в данный момент времени к минимально достигнутому давлению в камере 3.

Способ нанесения тонкопленочного покрытия на основе ПАН 1 заключается в том, что тонкопленочное покрытие на основе ПАН 1 наносят на кремниевую, керамическую или кварцевую подложку 5 при вращении. При этом, перед нанесением ПАН 1 в виде микродисперсного порошка или прессованных гранул или таблеток помещают в тигель 2, изготовленный из тугоплавкого материала, например, вольфрама, молибдена или диборида титана, расположенный в вакуумной камере 3. Вокруг тигля 2 с внешней стороны расположена конусообразная нагревательная спираль 4, например, из молибдена, с питанием от постоянного тока. Тигель 2 снабжен термопарой 6 для точного контроля температуры процесса. Кремниевую, керамическую или кварцевую подложку 5 очищают и закрепляют на вращающемся подложкодержателе 8, расположенном в вакуумной камере 3, и нагревают до температуры 40-120°С при помощи нагревателя 9, затем объем вакуумной камеры 3 откачивают вакуумной системой до давления 2,0⋅10-4-2,5⋅10-3 Па и нагревают тигель 2 с ПАН 1 со скоростью 15-20°С/мин до температуры 130-270°С при закрытой заслонке 10 и остаточном давлении 1⋅10-3-1⋅10-2 Па, после восстановления давления до значения не выше 4⋅10-3 Па открывают заслонку 10 и нагревают тигель 2 с ПАН 1 со скоростью 15-20°С/мин до температуры 300-450°С и наносят тонкопленочное покрытие на основе ПАН 1 на вращающуюся кремниевую, или керамическую, или кварцевую подложку 5.

Экспериментальным путем установлено, что нанесение тонкопленочного покрытия на основе ПАН 1 в указанных технологических режимах и последовательности позволяет получать тонкопленочное покрытие на основе ПАН 1 с хорошей адгезией на кремниевой, керамической или кварцевой подложке 5. Как видно из фиг. 2, фиг. 3, фиг. 4 при температуре 150°С происходит рост давления в камере 3, то есть начинается удаление влаги из ПАН 1, что способствует лучшей адгезии и, как следствие, лучшей равномерности тонкопленочного покрытия на основе ПАН 1 при нанесении на подложку 5. При температуре 240°С происходит значительный рост давления в камере 3 и начинается удаление аммиака и синильной кислоты из ПАН 1, по завершении которого при 320°С открывается заслонка 10 и осаждается тонкопленочное покрытие на основе ПАН 1 на подложку 5. Значения неравномерности нанесения полученных тонкопленочных покрытий на основе ПАН 1 на различных подложках в процентах приведена в таблице. Распределение толщины тонкопленочного покрытия на основе ПАН 1 измерялось на подложке 5 диаметром 76 мм с помощью профилометра.

Таблица

Давление в вакуумной камере 3 контролируется магниторезистивным вакуумметром 7. Толщина тонкопленочного покрытия на основе ПАН 1, осаждаемого на подложку 5, контролируется по изменению частоты резонанса кварцевого датчика 11 толщины.

Пример установки для реализации способа нанесения тонкопленочного покрытия на основе ПАН 1 схематически приведен на фиг. 1. Установка содержит вакуумную камеру 3, в которой расположен тигель 2 из тугоплавкого материала с конусообразной нагревательной спиралью 4 и термопарой 6, вращающийся подложкодержатель 8 с нагревателем 9 и кварцевым датчиком 11 толщины, магниторезистивный вакууметр 7, заслонку 10. Вокруг тигля 2 с внешней стороны расположена конусообразная нагревательная спираль 4, также к тиглю 2 подключена термопара 6 для точного контроля температуры процесса. Подложкодержатель 8 снабжен нагревателем 9 для предварительного нагревания подложки 5, рядом с которой расположен кварцевый датчик 11 толщины.

ПАН 1 в виде микродисперсного порошка, прессованных гранул или таблеток помещают в тигель 2 из тугоплавкого материала, например, вольфрама, молибдена или диборида титана, расположенный в вакуумной камере 3. Вокруг тигля 2 с внешней стороны расположена конусообразная нагревательная спираль 4, например, из молибдена, с питанием от постоянного тока. В процессе нагревания тигля 2 происходит точечное испарение ПАН 1 и равномерное перемещение паров от тигля 2 к подложке 5. Тигель 2 снабжен термопарой 6 для точного контроля температуры процесса. Давление в вакуумной камере 3 контролируется магниторезистивным вакуумметром 7.

Подложка 5 предварительно очищается, например, химически, и закрепляется на вращающемся подложкодержателе 8, обеспечивающем нанесение покрытия с неравномерностью ниже 5 % по подложке 5, контроль равномерности толщины осуществлялся с помощью профилометра.

Для увеличения адгезии тонкопленочного покрытия на основе ПАН 1, подложка 5 предварительно нагревается вместе с подложкодержателем 8 до температуры 40-120°С с помощью нагревателя 9.

Далее объем камеры 3 установки откачивают до давления не хуже 2,0⋅10-4-2,5⋅10-3 Па, и начинают нагревание тигля 2 со скоростью 15-20°С/мин. При этом сначала при температуре 130-270°С происходит удаление летучих компонентов из ПАН 1 при закрытой заслонке 10, контроль осуществляется по остаточному вакууму 1⋅10-3-1⋅10-2 Па и восстановлению давления до значения не хуже 4⋅10-3 Па. А затем заслонка 10 открывается, осуществляется нагревание тигля 2 со скоростью 15-20°С/мин до температуры 300-450°С и происходит осаждение тонкопленочного покрытия на основе ПАН 1 на подложку 5. Осаждение происходит со скоростью 20-120 нм/мин и зависит от технологических режимов процесса. Толщина пленки, осаждаемой на подложку 5, контролируется, например, по изменению частоты резонанса кварцевого датчика 11 толщины.

Процесс нанесения тонкопленочного покрытия на основе ПАН 1 происходит в контролируемой чистой среде, также отсутствует ДМФА, который выступает в роли дополнительного загрязнителя поверхности и источника неоднородности получаемого покрытия, тем самым повышается адгезия пленки тонкопленочного покрытия на основе ПАН 1.

Благодаря предварительному нагреванию ПАН 1 до температуры 130-270°С при закрытой заслонке 10, такие компоненты термической деструкции ПАН 1 как влага, аммиак и синильная кислота удаляются из камеры 3 вакуумной системой и не загрязняют подложку 5. Поэтому происходит улучшение адгезии и, как следствие, улучшение равномерности получаемого тонкопленочного покрытия на основе ПАН 1.

Для улучшения однородности нанесения тонкопленочного покрытия на основе ПАН 1 подложка 5 закрепляется на вращающемся вокруг своей оси подложкодержателе 8, обеспечивающем нанесение покрытия с неравномерностью ниже 5 % по подложке.

У прототипа присутствует сильная зависимость свойств пленки ПАН 1

от технологических условий нанесения, таких как температура, скорость нагревания, время термической обработки. Адгезия и равномерность пленки ПАН 1 сильно зависят от режимов выпаривания, нагревания и ИК-нагрева твердого остатка.

В процессе выпаривания ДМФА возможно образование пор, пустот, неравномерно распределенных в объеме пленки, также присутствует неравномерная концентрация растворителя по толщине пленки, что в итоге может привести к возникновению механических напряжений, которые приводят к ухудшению адгезии и отрыву пленки от подложки. В процессе сушки пленки ПАН 1 происходит неравномерное уплотнение пленки из-за выделения влаги, аммиака, синильной кислоты, что может приводить к ухудшению адгезии.

При нанесении пленки центрифугированием, использующимся в прототипе, на подложке, как правило, образуется краевой валик, который снижает равномерность нанесения тонкопленочного покрытия. Вязкость использующегося раствора ДМФА контролировать во времени достаточно проблематично, что приводит к усложнению процесса и необходимости подбирать режимы нанесения в каждом случае индивидуально, что также приводит к разнотолщинности пленки ПАН 1.

Таким образом, достигается заявленный технический результат, а именно повышение адгезии и, как следствие, повышение равномерности нанесения получаемого тонкопленочного покрытия на основе ПАН 1.

Как следствие, улучшается качество нанесенной пленки и увеличивается производительность технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты кремниевой пластины | 2024 |

|

RU2820283C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ПОКРЫТИЙ | 2008 |

|

RU2374358C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1992 |

|

RU2053312C1 |

| СПОСОБ ПРИСОЕДИНЕНИЯ КВАРЦЕВОЙ МИШЕНИ К КАТОДУ | 1990 |

|

SU1706236A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРОННО-ЛУЧЕВЫМ ИСПАРЕНИЕМ В ВАКУУМЕ | 2012 |

|

RU2496912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКИХ ТОНКОПЛЕНОЧНЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ GdO НА ПОДЛОЖКЕ КВАРЦЕВОГО СТЕКЛА | 2021 |

|

RU2772770C1 |

| Способ нанесения нанопленочного покрытия на подложку | 2018 |

|

RU2681587C1 |

| Способ вариации цветом свечения сублимат-фосфора из сульфида цинка | 1988 |

|

SU1700047A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2004 |

|

RU2270490C1 |

| Способ изготовления гибких солнечных батарей с поглощающим слоем CdTe на полимерной пленке | 2023 |

|

RU2806180C1 |

Изобретение относится к способу нанесения тонкопленочного покрытия на основе полиакрилонитрила на подложку из кремния, керамики или кварца и может быть использовано для изготовления модифицированных полимеров, металлоуглеродных нанокомпозитов, электропроводящих теплостойких радиопоглощающих покрытий, газовых сенсоров. В расположенный в вакуумной камере тигель из тугоплавкого материала помещают полиакрилонитрил в виде микродисперсного порошка, прессованных гранул или таблеток. Закрепляют предварительно очищенную подложку на вращающемся подложкодержателе, расположенном в вакуумной камере, и нагревают до температуры 40-120 °С. Затем объем камеры откачивают вакуумной системой до давления 2,0⋅10-4-2,5⋅10-3 Па и нагревают тигель с полиакрилонитрилом, закрытый заслонкой, со скоростью 15-20 °С/мин до температуры 130-270 °С при остаточном давлении 1⋅10-3-1⋅10-2 Па. После восстановления давления до значения не выше 4⋅10-3 Па открывают упомянутую заслонку и нагревают тигель с полиакрилонитрилом со скоростью 15–20 °С/мин до температуры 300–450 °С для испарения полиакрилонитрила и равномерного перемещения его паров от тигля к подложке. Обеспечивается повышение адгезии и, как следствие, повышение равномерности нанесения получаемого тонкопленочного покрытия на основе полиакрилонитрила. 4 ил., 1 табл.

Способ нанесения тонкопленочного покрытия на основе полиакрилонитрила на подложку из кремния, керамики или кварца, включающий нанесение полиакрилонитрила на вращающуюся подложку, отличающийся тем, что перед нанесением полиакрилонитрил в виде микродисперсного порошка, прессованных гранул или таблеток помещают в тигель, расположенный в вакуумной камере и изготовленный из тугоплавкого материала, предварительно очищенную подложку закрепляют на вращающемся подложкодержателе, расположенном в вакуумной камере, и нагревают до температуры 40-120 °С, затем объем камеры откачивают вакуумной системой до давления 2,0⋅10-4-2,5⋅10-3 Па и нагревают тигель с полиакрилонитрилом, закрытый заслонкой, со скоростью 15-20 °С/мин до температуры 130-270 °С при остаточном давлении 1⋅10-3-1⋅10-2 Па, после восстановления давления до значения не выше 4⋅10-3 Па открывают упомянутую заслонку и нагревают тигель с полиакрилонитрилом со скоростью 15–20 °С/мин до температуры 300–450 °С для испарения полиакрилонитрила и равномерного перемещения его паров от тигля к подложке.

| Способ получения проводящих покрытий | 1989 |

|

SU1721634A1 |

| НОВАЯ ОРГАНИЧЕСКО-НЕОРГАНИЧЕСКАЯ КОМПОЗИТНАЯ ПОРИСТАЯ ПЛЕНКА И ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2005 |

|

RU2336602C1 |

| МИКРОПОРИСТАЯ МЕМБРАНА С ОБРАБОТАННОЙ ПОВЕРХНОСТЬЮ И ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО, ИЗГОТОВЛЕННОЕ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2005 |

|

RU2339120C1 |

| JP 4349078 B2, 21.10.2009 | |||

| CN 105483595 A, 13.04.2016. | |||

Авторы

Даты

2021-09-29—Публикация

2020-11-05—Подача