Данное техническое решение относится к области изготовления изделий прессованием порошковых материалов, в частности к устройствам для прессования порошков.

Известно устройство для прессования порошковых материалов, включающее силовую раму, подвижную и неподвижную плиты, главный привод, прямоугольные верхний и нижний пуансоны, выталкиватель и прессующий блок, в котором установлена матрица с подвижными стенками, причем прессующий блок выполнен состоящим из двух частей, верхняя из которых закреплена на подвижной плите, нижняя - на неподвижной, а одна из частей блока снабжена дополнительным приводом перемещения пуансона в плоскости, ортогональной направлению перемещения подвижной плиты. При этом в матрице подвижными являются две противолежащие стенки (1). В процессе прессования порошков известное устройство обеспечивает осевое сжатие порошка с одновременным сдвигом его частиц вдоль одной координатной оси в объеме формуемой заготовки в плоскостях, ортогональных направлению сжатия. Данное техническое решение является наиболее близким предложенному по технической сущности и достигаемому результату, однако оно имеет ряд существенных недостатков.

К недостаткам данного устройства относятся низкая плотность спрессованных заготовок, особенно крупногабаритных, а также недостаточная однородность распределения плотности по объему заготовок. Указанные недостатки являются результатом низкой интенсивности взаимного перемещения локальных объемов порошка в плоскости, ортогональной оси пуансонов (т.е. ортогональной направлению сжатия), что обусловлено наличием в известном устройстве возможности сдвига частиц порошка только вдоль одной координатной оси, ортогональной оси пуансонов, поскольку в матрице этого устройства подвижными являются только две противолежащие стороны.

Таким образом, целью настоящего изобретения является увеличение плотности спрессованной заготовки и повышение однородности ее распределения по объему заготовки.

Указанная цель достигается тем, что в устройстве для прессования порошковых материалов одна из частей прессующего блока, например его подвижная часть, снабжена двумя каретками, установленными в направляющих с возможностью перемещения во взаимно ортогональных направлениях, при этом одна из кареток установлена в направляющих второй каретки, а обе части прессующего блока снабжены четырьмя профилированными опорами, причем матрица, установленная на нижней части блока, выполнена в виде четырех формующих элементов с плоскими рабочими поверхностями, закрепленных на профилированных опорах и образующих своими рабочими поверхностями замкнутый контур, причем каждый из элементов выполнен со щелевой направляющей, перпендикулярной его рабочей поверхности, и хвостовиком, установленным в щелевой направляющей соседнего элемента, при этом рабочая поверхность формующего элемента совпадает с одной из поверхностей его хвостовика;

опоры выполнены с двумя профилированными поверхностями, причем образующая каждого сечения профилированной поверхности плоскостью, ортогональной ближайшему ребру торцевой поверхности пуансона, представляет собой окружность с радиусом, равным длине перпендикуляра, опущенного из любой точки поверхности опоры на соответствующее ребро торцевой поверхности пуансона.

Причинно-следственная связь между совокупностью существенных признаков данного устройства и достигаемым техническим результатом состоит в следующем. Использование в предложенном устройстве прессующего блока, одна из частей которого снабжена двумя каретками, установленными в направляющих с возможностью перемещения во взаимно ортогональных направлениях, и профилированными опорами, установленными на каждой из частей блока, а также матрицы, выполненной в виде четырех формующих элементов с плоскими рабочими поверхностями, закрепленных на профилированных опорах и образующих своими рабочими поверхностями замкнутый контур, причем каждый из элементов выполнен со щелевой направляющей, перпендикулярной его рабочей поверхности, и хвостовиком, установленным в щелевой направляющей соседнего элемента, при этом рабочая поверхность формующего элемента совпадает с одной из поверхностей его хвостовика, обеспечивает возможность попарного перемещения всех ее четырех стенок в любых взаимно ортогональных направлениях в плоскостях, перпендикулярных оси пуансонов. При этом обеспечивается сдвиг частиц порошка в объеме прессуемой заготовки в заданных направлениях. Такая схема взаимодействия элементов конструкции предложенного устройства обеспечивает повышение плотности спрессованной заготовки и равномерность распределения плотности по объему заготовки.

В качестве одного из вариантов выполнения устройства для прессования порошковых материалов предложено выполнение опор с двумя профилированными поверхностями, причем образующая каждого сечения профилированной поверхности плоскостью, ортогональной ближайшему ребру торцевой поверхности пуансона, представляет собой окружность с радиусом, равным длине перпендикуляра, опущенного из любой точки поверхности опоры на соответствующее ребро торцевой поверхности пуансона. При такой схеме размещения и выполнения опор обеспечивается надежное запирание полости матрицы в процессе перемещения ее стенок, что также обеспечивает достижение основной цели изобретения.

Таким образом, использование предложенного устройства, обладающего рассмотренными выше существенными отличительными признаками, приводит к повышению плотности спрессованных заготовок и однородности распределения плотности порошкового материала по объему заготовок.

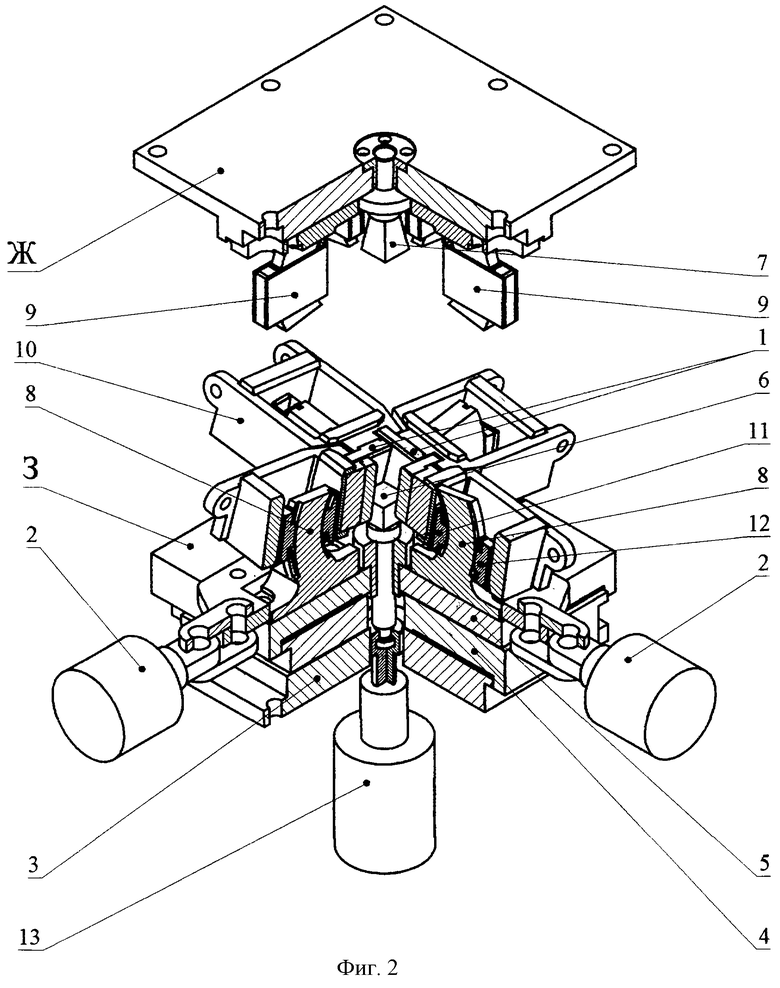

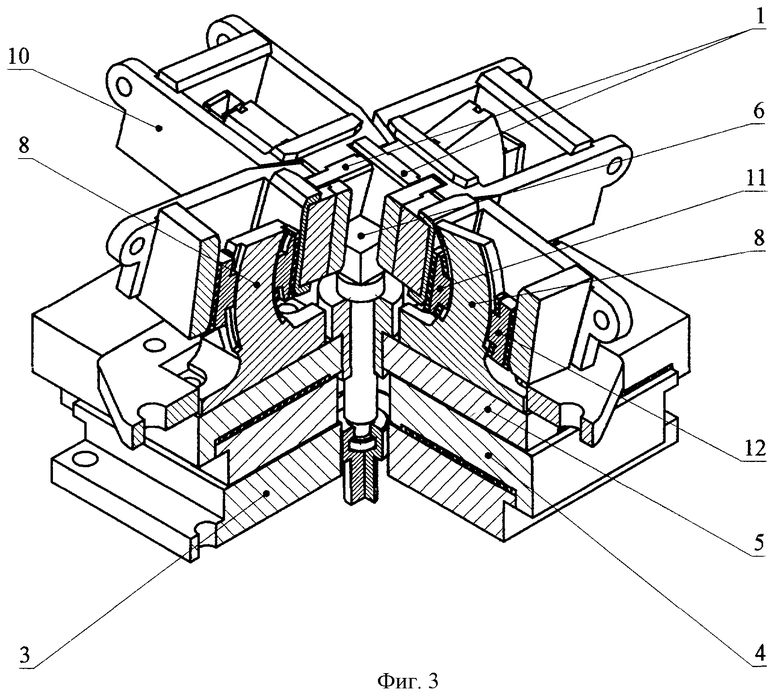

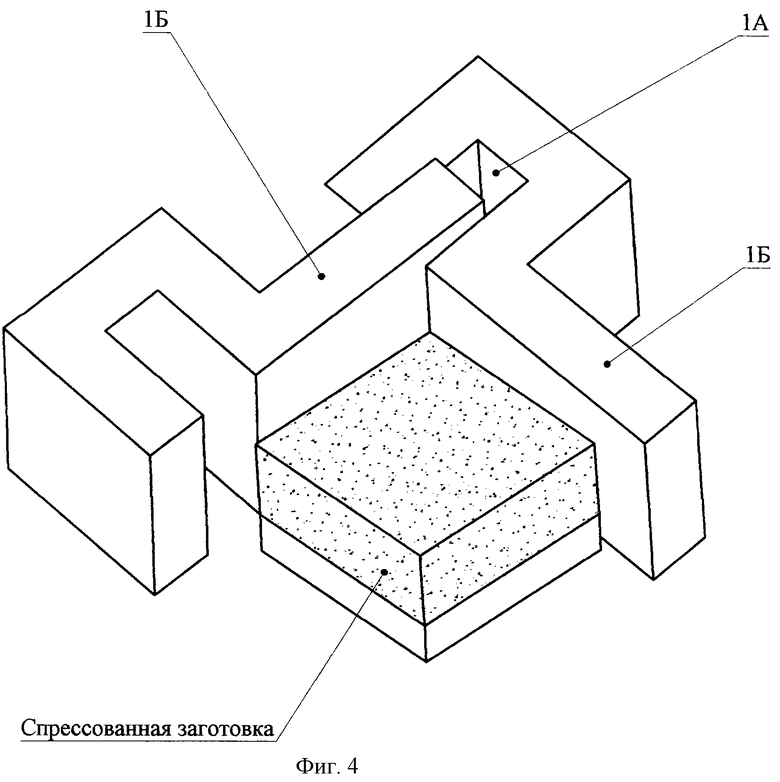

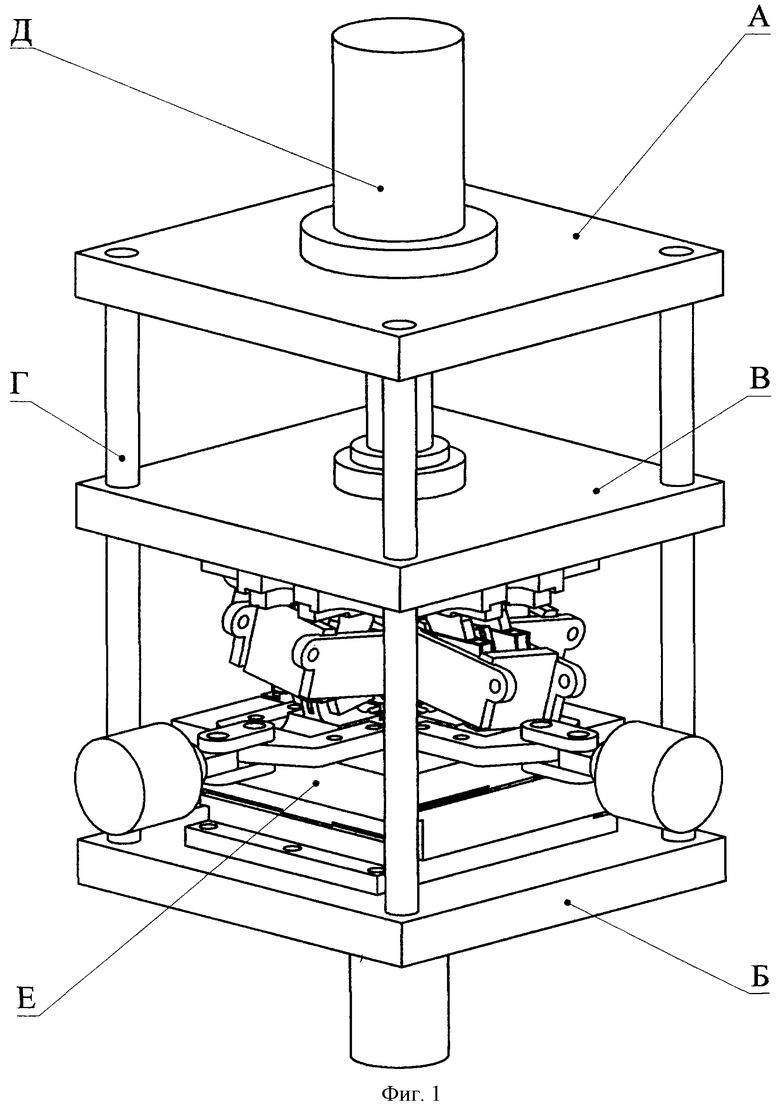

Схема общего вида предложенного устройства для прессования порошковых материалов показана на фиг. 1, на фиг. 2 - схема прессующего блока, на фиг. 3 - схема размещения элементов матрицы в прессующем блоке, а на фиг. 4 - схема взаимодействия формующих элементов матрицы в процессе прессования.

Устройство, показанное на фиг. 1, представляет собой пресс, включающий неподвижные верхнюю  и нижнюю

и нижнюю  траверсы, подвижную траверсу

траверсы, подвижную траверсу  , силовые колонны

, силовые колонны  , главный привод

, главный привод  и прессующий блок

и прессующий блок  .

.

Прессующий блок  выполнен из двух частей, верхняя (подвижная)

выполнен из двух частей, верхняя (подвижная)  из которых закреплена на подвижной плите

из которых закреплена на подвижной плите  , а нижняя

, а нижняя  - на неподвижной нижней траверсе

- на неподвижной нижней траверсе  , а также матрицы, выполненной в виде четырех попарно-связанных формующих элементов 1, и приводных станций 2 для перемещения элементов прессующего блока

, а также матрицы, выполненной в виде четырех попарно-связанных формующих элементов 1, и приводных станций 2 для перемещения элементов прессующего блока  и матрицы.

и матрицы.

Нижняя часть  прессующего блока, приведенная на фиг. 2, снабжена опорной плитой 3, двумя каретками 4 и 5 установленными в направляющих (не обозначены) с возможностью перемещения во взаимно ортогональных направлениях, при этом каретка 4 установлена в направляющей, размещенной на опорной плите 3, а каретка 5 - в направляющих каретки 4, при этом каждая из кареток 4 и 5 соединена с одной из приводных станций 2.

прессующего блока, приведенная на фиг. 2, снабжена опорной плитой 3, двумя каретками 4 и 5 установленными в направляющих (не обозначены) с возможностью перемещения во взаимно ортогональных направлениях, при этом каретка 4 установлена в направляющей, размещенной на опорной плите 3, а каретка 5 - в направляющих каретки 4, при этом каждая из кареток 4 и 5 соединена с одной из приводных станций 2.

Каждая из частей  и

и  прессующего блока

прессующего блока  снабжена пуансонами 6 и 7, четырьмя опорами - нижними 8 и верхними 9 (см. фиг. 2 и 3), при этом опоры 8 и 9 выполнены с двумя профилированными поверхностями, а образующая каждого сечения профилированной поверхности плоскостью, ортогональной ближайшему ребру торцевой поверхности пуансонов 6 и 7, представляет собой окружность с радиусом, равным длине перпендикуляра, опущенного из любой точки поверхности опоры 8 или 9 на соответствующее ребро торцевой поверхности пуансона 6 или 7.

снабжена пуансонами 6 и 7, четырьмя опорами - нижними 8 и верхними 9 (см. фиг. 2 и 3), при этом опоры 8 и 9 выполнены с двумя профилированными поверхностями, а образующая каждого сечения профилированной поверхности плоскостью, ортогональной ближайшему ребру торцевой поверхности пуансонов 6 и 7, представляет собой окружность с радиусом, равным длине перпендикуляра, опущенного из любой точки поверхности опоры 8 или 9 на соответствующее ребро торцевой поверхности пуансона 6 или 7.

Каждый из формующих элементов 1 матрицы закреплен на несущих рамках 10, которые установлены с возможностью перемещения по профилированным опорам 8 и 9 при помощи опорных сухарей 11 и 12, а соосно с нижним пуансоном 6 установлен выталкиватель 13. При этом каждый формующий элемент 1 выполнен со щелевой направляющей 1А, перпендикулярной его рабочей поверхности, и хвостовиком 1Б, установленным в щелевой направляющей 1А соседнего элемента 1, причем рабочая поверхность формующего элемента 1 совпадает с одной из поверхностей его хвостовика 1Б (см. фиг. 4, на котором условно показаны только два из формующих элементов матрицы).

Устройство работает следующим образом.

При поднятом верхнем пуансоне 7 в полость матрицы загружают порцию порошка или предварительно сформованную порошковую заготовку. Верхний пуансон 7 опускают до контакта с полостью матрицы. При этом профилированные опоры 9 входят в механическое зацепление с несущими рамками 10, в результате чего происходит фиксация формующих элементов 1 и замыкание полости матрицы. При дальнейшем перемещении верхнего пуансона 7 происходит предварительное прессование порошка при заданном давлении. При сохранении давления прессования через дополнительные приводы (приводные станции 2) осуществляют перемещение кареток 4 и 5 в плоскости, перпендикулярной осям пуансонов 6 и 7, по заданному режиму. В результате этого происходит смещение нижнего пуансона 6 в плоскости, перпендикулярной его оси, и соответствующий этому смещению поворот пары противолежащих формующих элементов 1 матрицы относительно осей, совпадающих с кромками пуансона 6. Количество и амплитуда смещений пуансона 6 и, соответственно, поворотов пар формующих элементов 1 задается дополнительными приводами 2 в соответствии с выбранным режимом прессования.

После окончания цикла прессования оси пуансонов 6 и 7 совмещают и сбрасывают давление прессования, а верхнюю плиту  совместно с подвижной частью

совместно с подвижной частью  прессующего блока поднимают в крайнее верхнее положение. При этом верхний пуансон 7 выходит из полости матрицы, а профилированные опоры 9 выходят из зацепления с несущими рамками 10 матрицы. В результате этого элементы 1 матрицы раскрываются и производится выталкивание спрессованной заготовки нижним пуансоном 6 (при помощи выталкивателя 13).

прессующего блока поднимают в крайнее верхнее положение. При этом верхний пуансон 7 выходит из полости матрицы, а профилированные опоры 9 выходят из зацепления с несущими рамками 10 матрицы. В результате этого элементы 1 матрицы раскрываются и производится выталкивание спрессованной заготовки нижним пуансоном 6 (при помощи выталкивателя 13).

Cпрессованную заготовку извлекают, после чего нижний пуансон 6 опускают в крайнее нижнее положение. На этом цикл прессования порошковой заготовки завершается, а последующий цикл начинается с загрузки очередной порции прессуемого порошка или предварительно сформованной заготовки в полость матрицы.

Описанное устройство предназначено, преимущественно, для прессования высокоплотных изделий из керамических порошков различной дисперсности. Так, при прессовании в данном устройстве высокодисперсных порошков нитрида титана, окислов лантана и иттрия с размерами частиц менее 1 мкм получены заготовки с плотностью выше 92% от теоретической плотности, в то время как при использовании известного устройства плотность спрессованных заготовок не превышала 84% от теоретической. При этом отличие в плотности различных элементов объема спрессованной заготовки (неоднородность распределения плотности материала по объему заготовки) в известном варианте устройства составляет 2-3%, в то время как при использовании предложенного устройства неоднородность распределения плотности не была обнаружена.

Следовательно, предложенное устройство для прессования порошковых материалов позволяет увеличить плотность спрессованной заготовки и повысить однородность ее распределения по объему заготовки.

Литература

1. А.с. SU № 1340901 А1, B 22 F 3/02, 1988 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2015 |

|

RU2604552C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341371C2 |

| Способ прессования металлических порошков и устройство для его осуществления | 1980 |

|

SU946800A1 |

| Пресс-форма для прессования металлических порошков | 1979 |

|

SU863179A1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2016 |

|

RU2637190C1 |

| Пресс-форма | 1986 |

|

SU1387298A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования порошков. Устройство содержит подвижную и неподвижную плиты, верхний и нижний пуансоны и прессующий блок, в котором установлена матрица. Прессующий блок выполнен из двух частей, верхняя из которых закреплена на подвижной плите, а нижняя - на неподвижной. Одна из частей блока снабжена дополнительным приводом перемещения пуансона в плоскости, ортогональной направлению перемещения подвижной плиты. Прессующий блок снабжен двумя каретками, установленными в направляющих с возможностью перемещения во взаимно ортогональных направлениях. Одна из кареток установлена в направляющих второй каретки. Каждая из частей блока снабжена четырьмя профилированными опорами. Матрица выполнена в виде четырех формующих элементов с плоскими рабочими поверхностями, закрепленных на профилированных опорах и образующих своими рабочими поверхностями замкнутый контур. Каждый из элементов выполнен со щелевой направляющей, перпендикулярной его рабочей поверхности, и хвостовиком, установленным в щелевой направляющей соседнего элемента. Рабочая поверхность формующего элемента совпадает с одной из поверхностей его хвостовика. Техническим результатом является увеличение плотности спрессованных заготовок и повышение однородности распределения плотности по объему. 1 з.п. ф-лы, 4 ил.

| Устройство для прессования изделий из металлических порошков | 1986 |

|

SU1340901A1 |

| Устройство для прессования изделий из металлических порошков | 1980 |

|

SU897399A1 |

| Пресс-форма для прессования изделий из металлического порошка | 1986 |

|

SU1416270A1 |

| DE 9012752U U1, 22.11.1990 | |||

| Штамп для раздачи с нагревом тонкостенных заготовок | 1986 |

|

SU1337171A1 |

| US 6403025 В2, 11.07.2002 | |||

| Термопластичное связующее | 1987 |

|

SU1590468A1 |

Авторы

Даты

2005-01-10—Публикация

2003-04-21—Подача