Изобретение относится к области металлургии создания покрытий, а именно к созданию способа нанесения тугоплавкого керамического покрытия на порошок титана, имеющего высокие механические, триботехнические и коррозионностойкие свойства. Порошковый материал может применяться для работы в условиях высоких температур, давлений, скоростной деформации, агрессивных сред и широких диапазонов режимов трения.

Известен способ метод карбонизации насыпной массы или брикетированной смеси диоксида титана с сажей в атмосфере азота. Карбонизацию проводят при температуре 1700-1900°С [Кипарисов С.С., Левинский Ю.В., Петров А.П., Васильева И.П. Получение и применение нитридных соединений титана. ЦНИИЭиМ. Серия: Информационное обеспечение общесоюзных научно-технических программ. Обзорная информация. Выпуск 3. М., 1989, С. 6]. Недостатком данного способа является необходимость прессования исходных материалов; высокая температура процесса, порядка 2000°С; не высокая производительность.

В качестве прототипа выбран способ получения карбонитрида титана путем высокотемпературного синтеза титансодержащих соединений в атмосфере азота, отличающийся тем, что осуществляют магниетермическое восстановление смеси тетрахлорида титана и тетрахлорэтилена в соотношении 4,2-5,1 при температуре 1010-1080°С [RU 2175021]. Недостатком данного материала является то, что содержащийся кремний разупрочняет матрицу, а карбидно-боридный композиционный порошок имеет высокую стоимость.

Техническая задача, которую решает предлагаемое изобретение, заключается в нанесении тугоплавкого керамического покрытия на порошок титана, снижение стоимости нанесения покрытия и повышение производительности процесса. Улучшение структуры покрытия.

Поставленная задача достигается тем, что способ реализуется в азотсодержащей атмосфере с избыточным давлением, при котором нагревают смесь порошков титана и углерода. При этом используют 60-70% порошка титана губчатой формы размером 50-200 мкм, 30-40% углерода, атмосфера содержит не менее 60% азота, нагревают не менее 3-х часов при температуре 800-900°С.

Экспериментально установлено, что на исходной гладкой поверхности порошка титан в процессе нагрева в азотсодержащей атмосфере с избыточным давлением при наличии углерода в виде крупнодисперсного порошка, формируется слой сложного химического состава и структуры, содержащий керамические соединения TiN, TiC, TiC0.2N0.8.

Частным случаем выполнения является способ в котором используют порошок титана с величиной удельной поверхности не менее 0,405 м2/г. Это обеспечивает увеличение плотности покрытия.

Частным случаем выполнения является способ, в котором используют углерод в виде порошка графита пластинчатой формы размером 50-120 мкм. Это обеспечивает равномерность нанесения покрытия на порошок титана.

Сформированный таким образом слой обладает высокими механическими, триботехническими и коррозионностойкими свойствами, что позволяет использовать его при изготовлении изделий, а также напылении с целью придания следующих свойств: работоспособность в условиях повышенных температур, давлений, скоростной деформации, агрессивных сред, а также как добавки повышающей абразивные свойства.

Пример

Для реализации способа использовали порошки титана ТПП-8 губчатой формы размером 50-200 мкм (ТУ 1791-449-05785388-2010) и порошок углерода в виде крупнодисперсного порошка графита пластинчатой формы размером 50-120 мкм (например графитом ГЭ-1 ГОСТ 7478-75), при следующем соотношении компонентов, масс %: порошок титана - 65; углерод - 35. Исходные порошки смешивают в любом типе смесителя в течение 50 мин.

Полученную шихту помещают в печь с защитно-восстановительной атмосферой, содержащей не менее 60% азота, производят нагрев до 850°С в течение 3 часов. После спекания, порошковый материал охлаждают вместе с печью при наличии защитно-восстановительной атмосферы до 200°С, после чего извлекают.

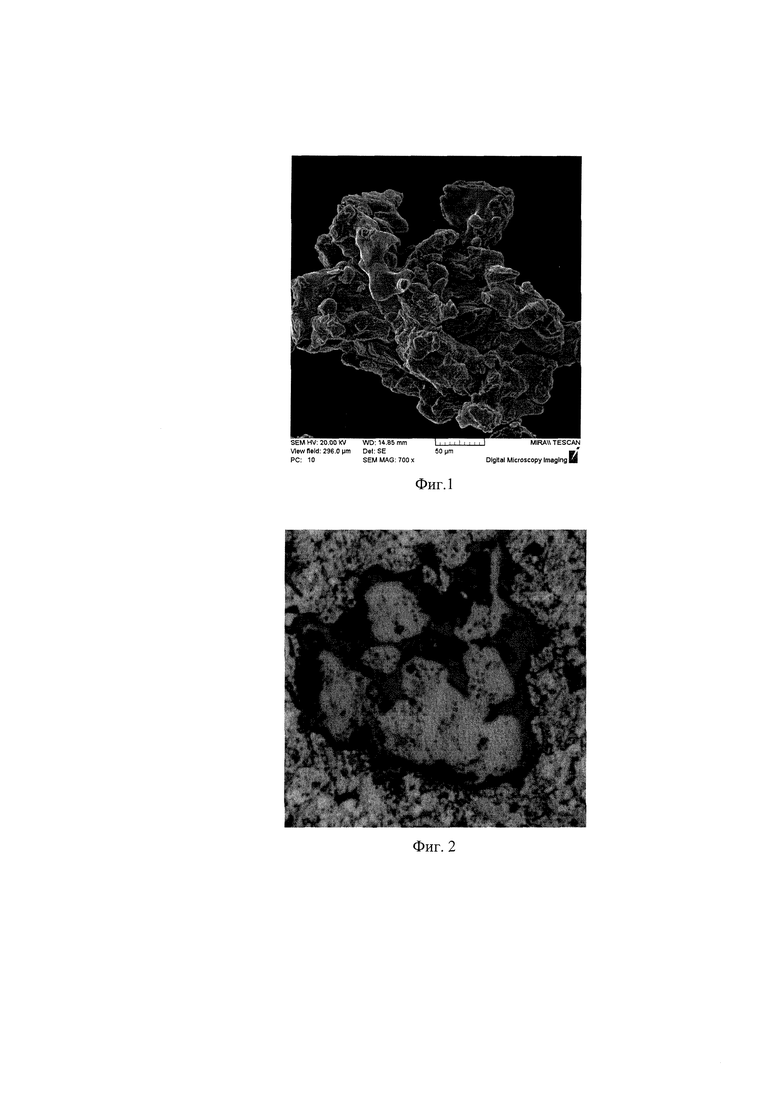

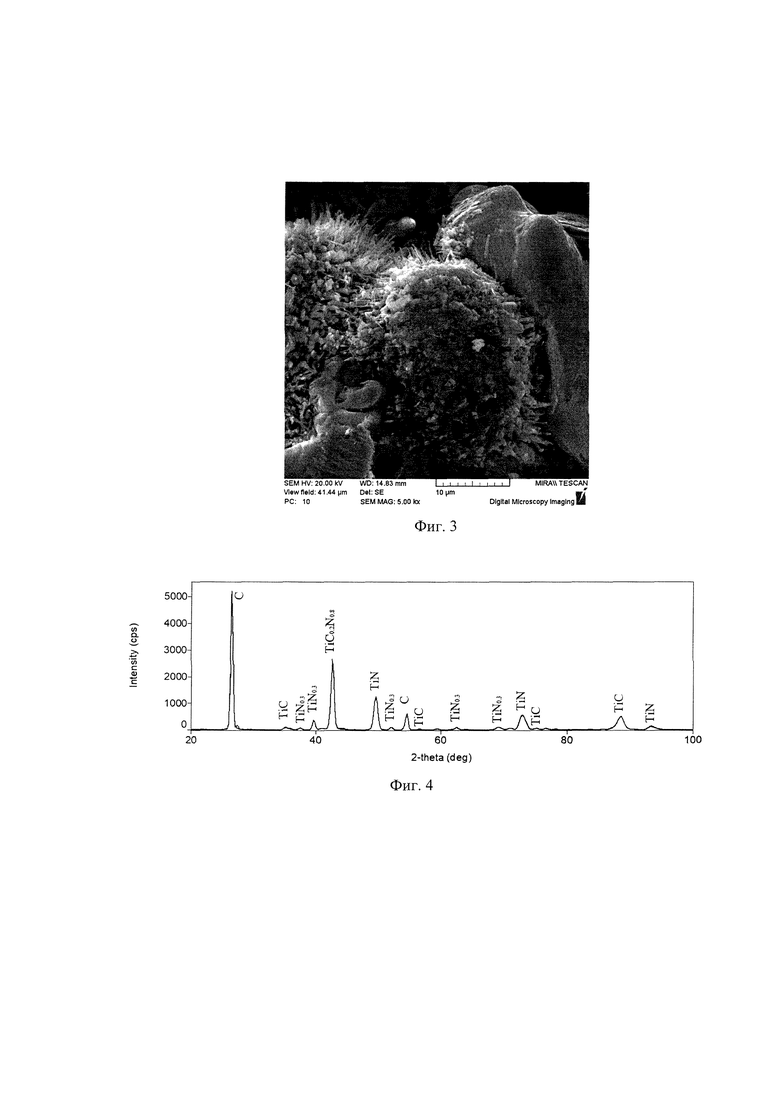

Исходная поверхность порошка титана ТПП-8 представлена на фиг. 1. После процесса спекания на поверхности титана формируется слой (фиг. 2), который состоит из двух слоев, первого, прилегающего к самому титану, и расположенному на нем слоем в виде мелкоигольчатой структуры (фиг. 3). Первый слой имеет толщину 1,0-4,0 мкм. Второй, мелкоигольчатый, с иглами диаметр 0,05-0,20 мкм и длиной 5-7 мкм. В результате рентгенофазового анализа установлено, что сам слой содержит: TiN0,3 - 20-24%; TiN - 10-12%; TiC - 10-12%; TiC0.2N0.8 - 15-17% (фиг. 4).

Полученный таким образом порошок, содержащий поверхностный керамический слой, обладает улучшенной структурой и повышенными физико-механическими свойствами. Снижена стоимость нанесения покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Слоистый материал для режущего инструмента | 1991 |

|

SU1801141A3 |

| Композиционный материал | 2019 |

|

RU2817798C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ КОМПЛЕКСНЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 1999 |

|

RU2225837C2 |

| Способ внедрения в поверхностный слой углеродистых конструкционных сталей карбидов и оксидов тугоплавких металлов комбинированным пластическим деформированием | 2018 |

|

RU2704345C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2021 |

|

RU2766633C1 |

| РЕЖУЩАЯ ПЛАСТИНА ИЗ ТВЕРДОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2106932C1 |

Изобретение относится к порошковой металлургии, в частности к получению порошка титана с поверхностным тугоплавким керамическим слоем. Полученный порошок может применяться для работы в условиях высоких температур, давлений, скоростной деформации, агрессивных сред и широких диапазонов режимов трения. Смесь, содержащую 60-70 мас.% порошка губчатого титана размером 50-200 мкм и 30-40 мас.% порошка углерода, нагревают в атмосфере, содержащей не менее 60% азота, в течение не менее 3 ч при температуре 800-900 °С. Формируется поверхностный керамический слой, содержащий TiN, TiC и TiC0,2N0,8 и состоящий из двух слоев, первый из которых прилегает к поверхности порошка титана, а второй расположен на нем и имеет мелкоигольчатую структуру. Обеспечивается повышение коррозионной стойкости, а также механических и триботехнических свойств. 2 з.п. ф-лы, 4 ил., 1 пр.

1. Способ получения порошка титана с поверхностным тугоплавким керамическим слоем, включающий нагрев смеси, содержащей титан и углерод, отличающийся тем, что используют смесь, содержащую 60-70 мас.% порошка губчатого титана размером 50-200 мкм и 30-40 мас.% порошка углерода, а нагрев осуществляют в атмосфере, содержащей не менее 60% азота, в течение не менее 3 ч при температуре 800-900 °С с формированием поверхностного керамического слоя, содержащего TiNi, TiC, TiC0,2N0,8 и состоящего из двух слоев, первый из которых прилегает к поверхности порошка титана, а второй расположен на нем и имеет мелкоигольчатую структуру.

2. Способ по п. 1, отличающийся тем, что используют порошок титана с удельной поверхностью не менее 0,405 м2/г.

3. Способ по п. 1, отличающийся тем, что в качестве порошка углерода используют порошок графита пластинчатой формы размером 50-120 мкм.

| Способ нанесения графенового покрытия на металлические порошки | 2019 |

|

RU2714151C1 |

| Способ получения металлокерамической порошковой композиции | 2017 |

|

RU2644834C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МОНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА ДИБОРИДА МЕТАЛЛА | 1995 |

|

RU2087262C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИТРИДА ТИТАНА | 2000 |

|

RU2175021C1 |

| KR 1020110028176 A, 17.03.2011 | |||

| CN 112048638 A, 08.12.2020 | |||

| CN 110343904 B, 18.12.2020. | |||

Авторы

Даты

2022-01-11—Публикация

2021-03-23—Подача