Изобретение относится к области технологии машиностроения, а именно к способам обработки сварных, тонкостенных деталей изготавливаемых из деформируемых материалов.

Из уровня техники известен способ изготовления тонкостенных изделий сварной конструкции. (Журнал «Дневники науки», номер 8, 2017 г. г.Пермь. Научная статья «ВЫБОР СПОСОБА ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СО СЛОЖНЫМ ПРОФИЛЕМ ПОПЕРЕЧНОГО СЕЧЕНИЯ», Смертин С.А., Земцов М.И., Егоян А.А.). В указанном способе плоскость осевого сечения изделия является плоскостью стыка частей деталей. При изготовлении таких изделий сначала выполняется вытяжка частей деталей из листовой заготовки, которая может выполняться в жестких штампах, с использованием эластичного пуансона, матрицы или методом электрогидроимпульсной (ЭГИ) штамповки. Выбор способа вытяжки зависит от материала детали, толщины и ее геометрической формы. Далее выполняется операция обрезки фланцев, если они остаются после вытяжки, после чего части деталей стыкуются по осевому сечению и свариваются. Данным способом можно изготавливать детали сложной конфигурации.

Недостатком данного способа является наличие внутренних напряжений в сварных швах; зависимость качества изделия от квалификации сварщика; в случае использования сварки лазером - наличие дорогостоящей операции.

Наиболее близким к заявленному техническому решению является способ изготовления элементов конструкции при помощи механической обработки толстых листов (Патент РФ №2341585, опубликовано 20.12.2008, МПК: C22F 1/04, С22С 21/00), который содержит следующие этапы:

a) изготовление металлического листа из термообрабатываемого алюминиевого сплава способом, включающим в себя:

a1) литье плиты под прокатку с необязательной последующей гомогенизацией;

а2) одну или несколько операций горячей или холодной прокатки, необязательно, с одной или несколькими операциями повторного нагрева для получения листа;

а3) необязательно одну или несколько операций разрезания или чистовой обработки листа;

b) предварительную механическую обработку со снятием материала упомянутого листа на одной или двух лицевых поверхностях для получения предварительно механически обработанной заготовки;

c) термообработку упомянутой предварительно механически обработанной заготовки на твердый раствор;

d) обработку закалкой.

Описанный выше способ используют при изготовлении механически обработанных металлических деталей, предназначенных для применения в качестве элементов конструкции или заготовок для таких деталей, который позволяет достичь лучшего баланса между статическими механическими характеристиками (предел упругости, предел прочности при растяжении, удлинение при разрыве) и устойчивостью к разрушению (в частности, вязкостью разрушения) в объеме детали и минимизировать возникающие во время закалки искривления и который может быть осуществлен с особенно выгодными эксплуатационными расходами. При этом данный способ используется только при изготовлении механически обработанных конструктивных элементов из толстых листов, что приводит к ограниченности его применения.

Техническая проблема, решаемая созданием данного способа, заключается в коробления деталей, изготовляемых из деформируемых материалов, возникающего после выполнения операций штамповка, гибка, сварка, механическая обработка.

Технический результат, на достижение которого направлен заявляемый способ изготовления кожуха из алюминиевого деформируемого сплава, заключается в снижении величины внутренних напряжений, деформаций, за счет механической обработки со снятием металла в сочетании с термообработкой для деформируемых материалов, включающей операции закалки, ступенчатого старения.

Технический результат достигается тем, что способ изготовления кожуха из алюминиевого деформируемого сплава, заключающийся в изготовлении металлического листа из деформируемого алюминиевого сплава, включающий одну или несколько операций разрезания или чистовой обработки листа, предварительную механическую обработку со снятием материала упомянутого листа на одной или двух лицевых поверхностях для получения предварительно механически обработанной заготовки и обработку закалкой.

В отличие от прототипа, изготовление кожуха, состоящего из крышки, обечайки и опоры, проводят в четырех этапах:

на первом этапе изготавливают крышку в виде эллиптического цилиндра, переходящего в уплощенную полусферу, путем отрезания от металлического листа толщиной 1,3-3 миллиметра заготовки, затем выполняют контур детали посредством штампа, с последующей операцией закалки, которую осуществляют выдерживанием ее при температуре 470-490°С в течение 15-30 минут и охлаждают при температуре 15-40°С в течение 30-60 минут, после этого устанавливают заготовку в штамп и гидравлическим прессом вытягивают ее с одновременной формовкой полусферы, кроме этого изготавливают обечайку, путем выполнения из металлического листа детали прямоугольной формы толщиной 1,3-3 миллиметра, затем ее закаливают, путем выдержки детали при температуре 470-490°С в течение 15-20 минут и охлаждают при температуре 15-40°С в течение 30-60 минут, при этом не позднее шести часов с начала операции закалки осуществляют гибку детали, края которой сваривают посредством аргонодуговой сварки неплавящимся электродом, с образованием эллиптического цилиндра, далее проводят рихтовку под сварку, в процессе этого изготавливают опору путем отрезания от плиты из алюминиевого деформируемого сплава толщиной 31-40 миллиметров заготовки, затем проводят операцию отжига при температуре 390-450°С в течение 1-2 часов и охлаждают в два этапа, в печи до температуры 190-210°С со скоростью охлаждения не более 30°С/ч и далее в помещении при температуре 15-40°С в течение 30-60 минут, после этого окончательно формируют геометрию опоры прямоугольной формы со сквозным окном в виде эллипса, на поверхности которой расположен полый эллиптический цилиндр толщиной 1,3-3 миллиметра, внутренний диаметр которого больше диаметра эллиптического окна соосного ему;

на втором этапе изготавливают кожух посредством сварки между собой крышки, обечайки и опоры, далее проводят окончательное формирование геометрии кожуха;

на третьем этапе проводят операцию закалки кожуха, посредством его выдерживания при температуре 470-490°С в течение 40-50 минут с последующим охлаждением при температуре 15-40°С в течение 30-60 минут;

на четвертом этапе проводят операцию ступенчатого старения, состоящую из первичного стабилизирующего старения при температуре 100-120°С в течение 10 часов и вторичного стабилизирующего старения, в процессе которого происходит поднятие температуры до 170-175°С и выдерживание данной температуры в течение пяти часов с последующим охлаждением при температуре 15-40°С не менее 60-90 минут.

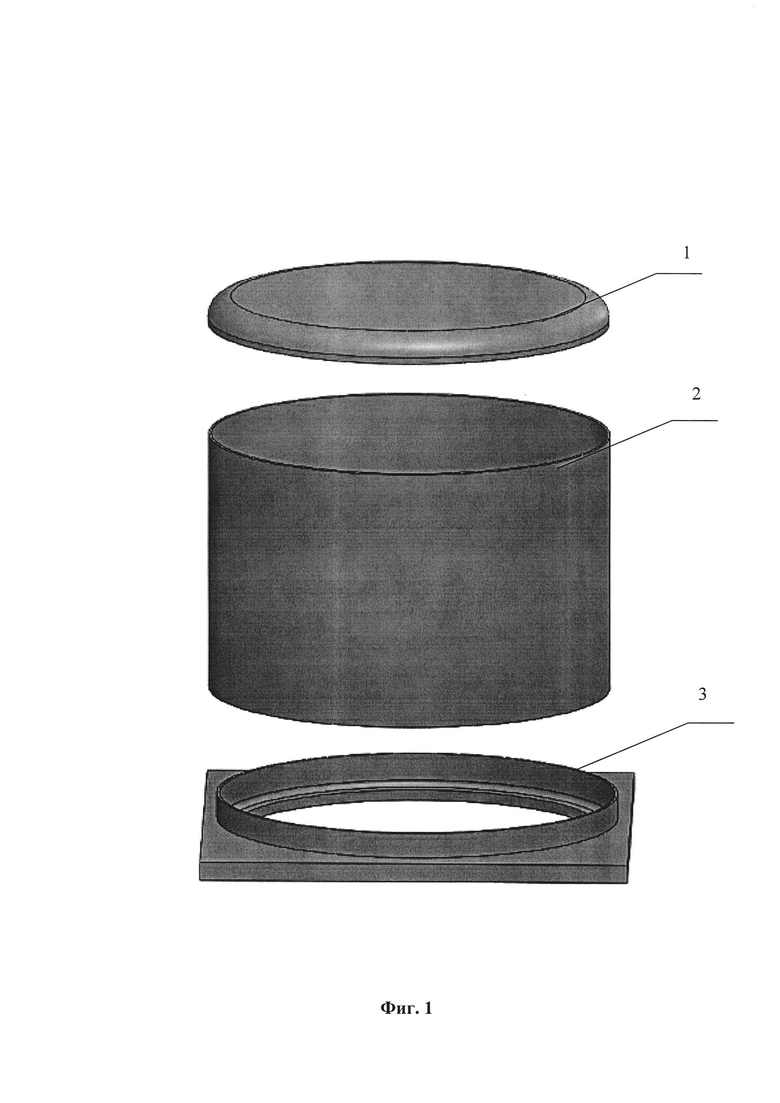

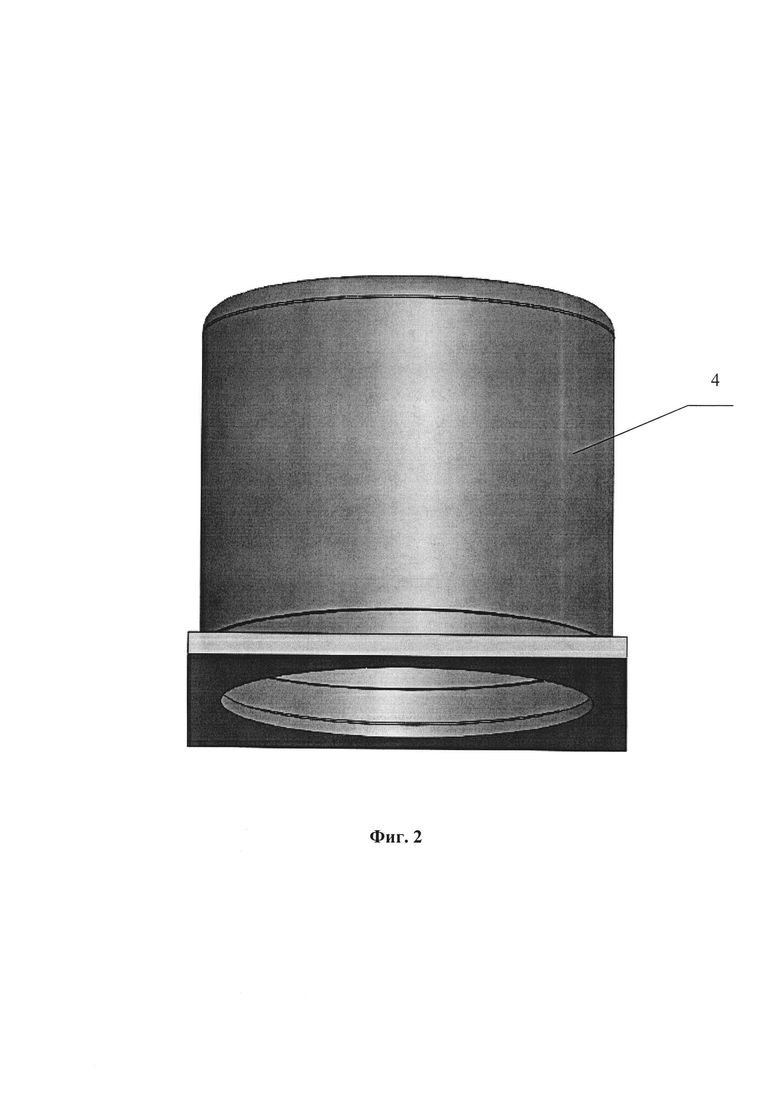

Сущность изобретения поясняется чертежами, где:

Фиг.1 - общий вид крышки, обечайки, опоры;

Фиг. 2 - общий вид кожуха.

Кожух из алюминиевого деформируемого сплава содержит крышку 1 (фиг.1), обечайку 2 (фиг.1), опору 3 (фиг.1).

Предлагаемый способ изготовления кожуха из алюминиевого деформируемого сплава заключается в следующем.

Изготавливают металлический лист из деформируемого алюминиевого сплава посредством одной или нескольких операций разрезания или чистовой обработки листа, предварительной механической обработки со снятием материала упомянутого листа на одной или двух лицевых поверхностях для получения предварительно механически обработанной заготовки и обработку закалкой. Далее изготавливают кожух в четырех этапах.

На первом этапе изготавливают крышку 1 путем отрезания от металлического листа заготовки, затем выполняют контур детали посредством штампа, с последующей операцией закалки, после этого устанавливают заготовку в штамп и гидравлическим прессом вытягивают ее с одновременной формовкой полусферы, кроме этого изготавливают обечайку 2, путем выполнения из металлического листа детали прямоугольной формы, затем ее закаливают, и не позднее шести часов с начала операции закалки осуществляют гибку детали, края которой сваривают посредством аргонодуговой сварки неплавящимся электродом, с образованием эллиптического цилиндра, далее проводят рихтовку под сварку, в процессе этого изготавливают опору 3 путем отрезания от заранее подготовленной плиты из алюминиевого деформируемого сплава заготовки, затем проводят операцию отжига и охлаждают в два этапа, после этого окончательно формируют геометрию опоры;

на втором этапе выполняют кожух 4 посредством сварки между собой крышки 1, обечайки 2 и опоры 3, далее проводят окончательное формирование геометрии кожуха 4;

на третьем этапе проводят операцию закалки кожуха 4;

на четвертом этапе проводят операцию ступенчатого старения.

Примером использования способа изготовления кожуха из алюминиевого деформируемого сплава может служить кожух, состоящий из деталей, габариты которых составляют, по ширина от 150-250 мм, по длине от 200-300 мм, изготовляемые из деформируемого материала марки 1915.

Изготовление кожуха, состоящего из крышки 1, обечайки 2 и опоры 3, проводят в четырех этапах:

на первом этапе изготавливают крышку 1 в виде эллиптического цилиндра, переходящего в уплощенную полусферу, путем отрезания от металлического листа толщиной 1,3-3 миллиметра заготовки, используя ножницы гильотинные с ЧПУ GS630, затем выполняют контур детали посредством штампа, с последующей операцией закалки с использованием печи (электропечь СН3-6.12.4/10-М1 или СН3-3.6.2/10-М1, или СШ3-6.6/7-И3), которую осуществляют выдерживанием ее при температуре 470-490°С в течение 15-30 минут и охлаждают при температуре 15-40°С в течение 30-60, после этого устанавливают заготовку в штамп и гидравлическим прессом PH-M100h вытягивают ее с одновременной формовкой полусферы. Окончательную фрезерную обработку проводят в соответствии с требованиями ОСТ 4ГО.070.014;

кроме этого изготавливают обечайку 2, путем выполнения из металлического листа детали прямоугольной формы толщиной 1,3-3 миллиметра, используя ножницы гильотинные с ЧПУ GS630, затем ее закаливают с использованием печи (электропечь СН3-6.12.4/10-М1 или СН3-3.6.2/10-М1, или СШ3-6.6/7-И3), путем выдержки детали при температуре 470-490°С в течение 15-20 минут и охлаждают при температуре 15-40°С в течение 30-60 минут, при этом не позднее шести часов с начала операции закалки осуществляют гибку детали, края которой сваривают посредством аргонодуговой сварки неплавящимся электродом, с образованием эллиптического цилиндра, далее проводят рихтовку под сварку, при этом удары по сварному шву не допускаются;

в процессе этого изготавливают опору 3 путем отрезания от заранее подготовленной плиты из алюминиевого деформируемого сплава толщиной 31-40 миллиметров заготовки, затем проводят операцию отжига с использованием печи (электропечь СН3-6.12.4/10-М1 или СН3-3.6.2/10-М1, или СШ3-6.6/7-И3) при температуре 390-450°С в течение 1-2 часов и охлаждают в два этапа, в печи до температуры 190-210°С со скоростью охлаждения не более 30°С/ч и далее в помещении при температуре 15-40°С в течение 30-60 минут, после этого на станке с ЧПУ, в соответствии с требованиями ОСТ 4ГО.070.014, окончательно формируют геометрию опоры прямоугольной формы со сквозным окном в виде эллипса, на поверхности которой расположен полый эллиптический цилиндр толщиной 1,3-3 миллиметра, внутренний диаметр которого больше диаметра эллиптического окна, соосного ему;

на втором этапе изготавливают кожух, состоящий из крышки 1, обечайки 2 и опоры 3, посредством их сварки между собой (сварные швы II класса по ОСТ 4 ГО.005.247-82), далее проводят окончательное формирование геометрии кожуха на станке с ЧПУ. В зависимости от метода крепления, на опоре кожуха могут быть вырезаны элементы различной конфигурации.

После выполнения операций сварки возникают внутренние напряжения и значительные деформации, не позволяющие произвести дальнейшее операции в соответствии с требованиями ОСТ 4ГО.070.014.

Для устранения негативных последствий внутренних напряжений и деформаций проводят дальнейшие этапы обработки кожуха.

на третьем этапе проводят операцию закалки кожуха, с использованием печи (электропечь СН3-6.12.4/10-М1 или СН3-3.6.2/10-М1, или СШ3-6.6/7-И3), посредством его выдерживания при температуре 470-490°С в течение 40-50 минут с последующим охлаждением при температуре 15-40°С в течение 30-60 минут;

на четвертом этапе проводят операцию ступенчатого старения (с использованием шкафа сушильного 3860 или электропечи СН3-3.6.2/10-М1), состоящую из первичного стабилизирующего старения при температуре 100-120°С в течение 10 часов и вторичного стабилизирующего старения, в процессе которого происходит поднятие температуры до 170-175°С и выдерживание данной температуры в течение пяти часов с последующим охлаждением при температуре 15-40°С не менее 60-90 минут.

Данный способ изготовления кожуха из алюминиевого деформируемого сплава, проводимый в четыре этапа и основанный на сочетании механической обработки со снятием металла с термообработкой для деформируемых материалов, включающей операции закалки и старения ступенчатого, обеспечивает снижение величины внутренних напряжений, что позволяет повысить качество изготовления и обеспечить стабильное выполнение размеров с учетом требований конструкторской документации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СТАЛЕАЛЮМИНЕВЫХ КОНТАКТНЫХ РЕЛЬСОВ | 2016 |

|

RU2632750C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2024 |

|

RU2839583C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 2007 |

|

RU2345173C1 |

| ПРОДУКТ ИЗ ДЕФОРМИРУЕМОГО АЛЮМИНИЕВОГО СПЛАВА СЕРИИ АА7000 И СПОСОБ ПРОИЗВОДСТВА УПОМЯНУТОГО ПРОДУКТА | 2006 |

|

RU2413025C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ИЗ АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-ЛИТИЙ-МАГНИЙ | 2011 |

|

RU2468114C1 |

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

| Способ получения деформируемых полуфабрикатов из сплавов системы алюминий-медь-марганец | 1989 |

|

SU1738865A1 |

| Способ изготовления листовых конструкций из алюминиевых сплавов | 1990 |

|

SU1757823A1 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| СПОСОБ ПРОИЗВОДСТВА AlMgSi ПОЛОСЫ | 2012 |

|

RU2576976C2 |

Изобретение относится к области машиностроения, а именно к способам обработки сварных тонкостенных деталей, изготавливаемых из деформируемых материалов. Способ изготовления кожуха из алюминиевого деформируемого сплава включает изготовление кожуха, состоящего из крышки, обечайки и опоры в четыре этапа: на первом этапе изготавливают крышку, обечайку и опору, при этом крышку изготавливают в виде эллиптического цилиндра, переходящего в уплощенную полусферу путем отрезания от металлического листа толщиной 1,3-3 миллиметра заготовки, выполнения контура детали посредством штампа, закалки при 470-490°С, 15-30 мин и охлаждения при 15-40°С, 30-60 мин, вытягивания с одновременной формовкой полусферы, обечайку изготавливают путем вырезания из металлического листа детали прямоугольной формы толщиной 1,3-3 миллиметра, закалки при 470-490°С, 15-20 мин и охлаждения при 15-40°С, 30-60 мин, при этом не позднее шести часов с начала закалки осуществляют гибку детали, края которой сваривают с образованием эллиптического цилиндра, далее проводят рихтовку под сварку, опору изготавливают путем отрезания от плиты из алюминиевого сплава толщиной 31-40 миллиметра заготовки, отжига при 390-450°С, 1-2 час, и охлаждения в два этапа: в печи до 190-210°С со скоростью не более 30°С/ч и в помещении при 15-40°С, 30-60 мин, формирование опоры прямоугольной формы со сквозным окном в виде эллипса, на поверхности которой расположен полый эллиптический цилиндр толщиной 1,3-3 миллиметра, внутренний диаметр которого больше диаметра эллиптического окна, соосного ему; на втором этапе изготавливают кожух посредством сварки между собой крышки, обечайки и опоры с окончательным формированием геометрии кожуха; на третьем этапе проводят закалку кожуха при 470-490°С, 40-50 мин с охлаждением при 15-40°С, 30-60 мин; на четвертом этапе проводят ступенчатое старение сначала при 100-120°С, 10 час, затем при 170-175°С, 5 час, с охлаждением при 15-40°С не менее 60-90 мин. Изобретение направлено на повышение качества изделий за счет снижения внутренних напряжений, деформаций. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления кожуха из алюминиевого деформируемого сплава, состоящего из крышки, обечайки и опоры, включающий в себя изготовление металлического листа из деформируемого алюминиевого сплава, включающее одну или несколько операций разрезания или чистовой обработки листа, предварительную механическую обработку со снятием материала упомянутого листа на одной или двух лицевых поверхностях для получения предварительно механически обработанной заготовки и обработку закалкой, отличающийся тем, что изготовление кожуха проводят в четыре этапа, при этом

на первом этапе изготавливают крышку, обечайку и опору, при этом изготавливают крышку в виде эллиптического цилиндра, переходящего в уплощенную полусферу путем отрезания от металлического листа толщиной 1,3-3 миллиметра заготовки, выполнения контура детали посредством штампа с последующей операцией закалки, которую осуществляют выдерживанием ее при температуре 470-490°С в течение 15-30 минут и охлаждением при температуре 15-40°С в течение 30-60 минут, после этого устанавливают заготовку в штамп и гидравлическим прессом вытягивают ее с одновременной формовкой полусферы, обечайку изготавливают путем выполнения из металлического листа детали прямоугольной формы толщиной 1,3-3 миллиметра, ее закалки путем выдержки детали при температуре 470-490°С в течение 15-20 минут и охлаждения при температуре 15-40°С в течение 30-60 минут, при этом не позднее шести часов с начала операции закалки осуществляют гибку детали, края которой сваривают посредством аргонодуговой сварки неплавящимся электродом с образованием эллиптического цилиндра, далее проводят рихтовку под сварку, в процессе этого изготавливают опору путем отрезания от плиты из алюминиевого деформируемого сплава толщиной 31-40 миллиметров заготовки, отжига при температуре 390-450°С в течение 1-2 часов и охлаждения в два этапа, в печи до температуры 190-210°С со скоростью охлаждения не более 30°С/ч и далее в помещении при температуре 15-40°С в течение 30-60 минут, после этого окончательно формируют геометрию опоры прямоугольной формы со сквозным окном в виде эллипса, на поверхности которой расположен полый эллиптический цилиндр толщиной 1,3-3 миллиметра, внутренний диаметр которого больше диаметра эллиптического окна, соосного ему;

на втором этапе изготавливают кожух посредством сварки между собой крышки, обечайки и опоры, далее проводят окончательное формирование геометрии кожуха;

на третьем этапе проводят операцию закалки кожуха, посредством его выдерживания при температуре 470-490°С в течение 40-50 минут с последующим охлаждением при температуре 15-40°С в течение 30-60 минут;

на четвертом этапе проводят операцию ступенчатого старения, состоящую из первичного стабилизирующего старения при температуре 100-120°С в течение 10 часов и вторичного стабилизирующего старения, в процессе которого происходит поднятие температуры до 170-175°С и выдерживание данной температуры в течение пяти часов с последующим охлаждением при температуре 15-40°С не менее 60-90 минут.

2. Способ по п. 1, отличающийся тем, что в качестве алюминиевого деформируемого сплава используется сплав марки 1915.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИИ ПРИ ПОМОЩИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТОЛСТЫХ ЛИСТОВ | 2003 |

|

RU2341585C2 |

| Способ термической обработкиСВАРиВАЕМыХ АлюМиНиЕВыХ СплАВОВ | 1976 |

|

SU850729A1 |

| DE 602005014564 D1, 02.07.2009 | |||

| Способ изготовления сварных изделий из алюминиевых сплавов | 1990 |

|

SU1788078A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ СЛОЖНОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ | 2010 |

|

RU2451586C1 |

Авторы

Даты

2022-04-27—Публикация

2021-06-10—Подача