Изобретение относится к способам механической обработки пористой керамики и может быть использовано в машиностроении, химической промышленности, энергетике для получения и обработки деталей машин, фильтрующих материалов и носителей катализаторов.

Анализ современных исследований показал крайне малое количество работ, связанных с механической обработкой керамических изделий. Считается, что возможность отливки жидких суспензий компенсирует сложность изменения на последующих этапах изготовления. Тем не менее, ввиду наличия усадки, а также в случаях необходимости получения изделий сложной формы, механическая обработка может оказаться операцией, обеспечивающей высокое качество конечного продукта.

Так, в статье (Овчинников Д.В. Современные методы обработки керамических материалов // РИТМ машиностроения. 2019. № 9. С. 40-45) подробно описываются методы лазерной, ультразвуковой и электролитно-плазменной обработки керамических материалов. Данные методы имеют различные преимущества и назначения, однако связаны с необходимостью подстраиваться под свойства спечённой керамики. Высокая стоимость и энергозатратность делает подобные варианты менее перспективными.

В обзорной статье (Приписнов Я.А., Гришина О.И. Современные методы механической обработки композиционных материалов (обзор) // ТРУДЫ ВИАМ. 2018. № 10 (70). С. 53-61. DOI: 10.18577/2307-6046-2018-0-10-53-61) рассматриваются способы механической обработки композиционных материалов. Особое внимание уделено композитам (КМ) с металлической или полимерной матрицей. Несмотря на некоторые сходные характеристики, керамические материалы значительно отличаются от КМ и описанные способы мало приложимы к чистой керамике.

Широко известны патенты на способы механической обработки керамики лазерными лучами. В частности, патент (US 2006/0006769 A1, H01L 41/08) фокусируется на электроактивной керамике. Данное изобретение описывает придание изделию необходимой формы путём лазерной обработки.

Недостаток способа заключается в узконаправленности и высокой сложности.

Описаны различные способы механической обработки керамических изделий, включающие в себя использование токарного оборудования, подбора необходимых покрытий, скоростей подачи и вращения, а также различных дополнительных условий (патенты US 2011/0200966 A1, A61C 13/225; B26D 3/00; EP 0567686 A2, B24B 1/00; US 7306748 B2, B44C 1/22, C03C 15/00, C03C 25/68, C23F 1/00). Во всех подобных патентах описаны методы обработки спечённой керамики, что является энергозатратным ввиду прочностных свойств как компактной, так и пористой керамики. При этом относительно тонкие и хрупкие перемычки пористой керамики в процессе механической обработки склонны к разрушению.

В патенте (РФ 2491253 C1, C04B 35/486, C04B 35/626, B82B 3/00) описан способ получения керамических заготовок из порошковых материалов, включающий в себя возможность механической обработки. Описанный метод касается получения порошкового материала, формования методом прессования и последующего спекания. В качестве способа механической обработки указана возможность «подспекания» при температурах 800-10000С для получения достаточно прочных для проведения механической обработки заготовок, которые затем подвергают окончательному спеканию.

Главным недостатком является необходимость высокотемпературного воздействия, приводящего к упрочнению. Ввиду характеристик керамики, «подспечённые» изделия обладают относительно высокой прочностью, что затрудняет механическую обработку.

Расширить возможности механической обработки позволяет формирование гибких и упругих керамических заготовок.

Возможность создания гибких керамических элементов исследована в патенте (United States Application US20080199307). В изобретении предлагается использовать гибкие или частично гибкие керамические волокна. Основным недостатком является необходимость использовать воск для достижения гибкости в нужных частях конструкции.

Другой подход описан в патенте (US 2012/0171430 A1, B32B 3/02, C04B 35/64, B32B 37/30, B32B 18/00, B32B 7/04). Данный способ касается композитных материалов, включающих в себя керамическую составляющую, находящуюся между слоями материалов, образуя матрицу. Основным недостатком данного метода является тот факт, что достигаемая гибкость относительная, и сравнивается с традиционной керамикой. Для обеспечения возможности механической обработки пористой и компактной керамики используют высокотемпературную обработку, так же известную как «подспекание».

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ, описанный в статье (Genipin-crosslinked chitosan/alginate/alumina nanocomposite gels for 3D bioprinting / J. Condi Mainardi, K.Rezwan, M. Maas // Bioprocess and Biosystems Engineering. 2022. 45:171–185. https://doi.org/10.1007/s00449-021-02650-3). Образцы получали из оксида алюминия методом гелевого литья с использованием водных растворов. В качестве гелеобразователя использовали хитозан и альгиновую кислоту. Авторы показали, что пористые заготовки обладают гибкостью и деформируемостью за счет наличия воды внутри структуры. При этом после завершения процесса гелеобразования высушенные заготовки сохраняли возможность насыщаться водой. Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения: подготовка суспензии из керамического порошка и водорастворимых полимеров, заливка в форму, гелеобразование, сушка, выдержка в воде и гибкая деформация полученных заготовок.

Недостатком известного способа, принятого за прототип, является незавершенность процесса получения пористого керамического материала заданной формы. Авторов статьи интересовали только био- и медицинские применения. Возможность механической обработки пористого гибкого материала без разрушения пористой структуры и дальнейшего его спекания с получением керамического материала и изделий различной формы не рассматривалась.

Технический результат предполагаемого изобретения заключается в получении возможности использования упругой гибкости для механической обработки неспеченных заготовок керамических изделий.

Указанный технический результат достигается тем, что в известном способе механической обработки пористых керамических заготовок, включающем подготовку суспензии из керамического порошка и водорастворимого полимера, заливку в форму, гелеобразование, сушку, выдержку в воде и гибкую деформацию полученных заготовок, согласно изобретению сушку заготовок проводят при температурах от -6 до 500С, гибкие заготовки обрабатывают с помощью простейшего режущего инструмента или токарного оборудования, после обработки проводят спекание заготовок, при этом форма гибкой заготовки сохраняется.

В частности, процесс «сушка-пропитка водой» осуществляют неоднократно.

Признаки заявляемого технического решения, отличительные от решения по прототипу: проводят сушку заготовок при температурах от -6 до 500С; обрабатывают гибкие заготовки с помощью простейшего режущего инструмента или токарного оборудования; после обработки проводят спекание заготовок, при этом форма гибкой заготовки сохраняется; осуществляют процесс «сушка-пропитка водой» неоднократно.

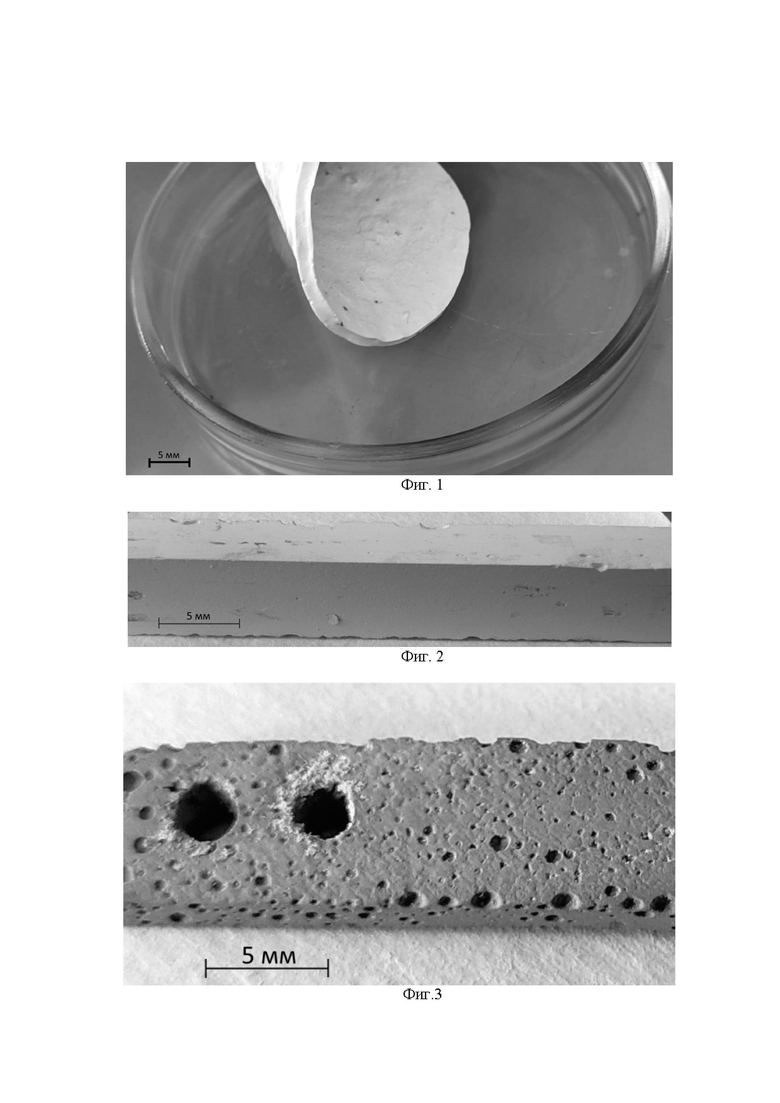

В качестве исходного материала используют керамический порошок. Процесс формования изделия включает в себя создание жидкой суспензии. Керамический порошок смешивают с дисперсионной средой суспензии – водным раствором гелеобразователя, в качестве которого применяют водорастворимые полимеры, в частности, поливиниловый спирт (ПВС) ГОСТ 10779-78, в соотношении (2-1):1 в зависимости от химической природы порошка и требуемых механических характеристик. Суспензию заливают в литьевую форму. Для прохождения процесса гелирования проводят сушку в течение недели (Мищинов Б.П., Порозова С.Е. Формирование структуры материала в процессе гелевого литья нанопорошка диоксида титана // Вестник ПНИПУ. Машиностроение, материаловедение. 2014. № 3. С. 37-42). Выдержку образцов при пониженной температуре проводят в морозильной камере при температуре -(6-10)0С. Выдержку при повышенной температуре – в вакуумируемом термошкафу. Для пропитки используют дистиллированную воду. Время выдержки полученных заготовок в воде зависит от размеров заготовки. После пропитки водой заготовка приобретает гибкость (Фиг. 1) и может быть обработана с помощью ручного режущего инструмента, а также токарного станка (Фиг. 2, 3). Спекание проводили на воздухе при температуре 1350 0С с изотермической выдержкой 1 ч.

Способ характеризуется изображениями, представленными на фигурах 1-3.

На фиг.1 - снимок гибкой заготовки в согнутом состоянии.

На фиг.2 - снимок поверхности заготовки, обработанной на токарном станке.

На фиг.3 - снимок отверстий, созданных на гибкой заготовке с пористостью 35%, обработанной на токарном станке.

Возможность осуществления заявляемого изобретения подтверждается следующими примерами конкретного выполнения.

Пример 1

Создавали керамические образцы с использованием метода гелевого литья. Исходными материалами служили диоксид титана марки «осч» (ТУ 6-09-01-640-84) со средним размером частиц 200-250 нм и водный раствор поливинилового спирта (ПВС) в концентрации 8%, смешанные в соотношении 1:1. Выдержку образцов при пониженной температуре проводили в морозильной камере при температуре -(6-10)0С. После выдержки в течение недели полученные сухие заготовки помещали в дистиллированную воду для пропитки, а затем подвергали деформации изгибом. Полученную форму фиксировали на время высыхания заготовок на воздухе. После спекания образцов при температуре 13500С с выдержкой 1 ч полученная изгибом форма сохранилась. Все операции проводились при комнатной температуре.

Пример 2

Смешивали порошок диоксида циркония и водный раствор поливинилового спирта (ПВС) в соотношении 1:1. Суспензию заливали в литьевые формы. После гелеобразования заготовки выдерживали в течение недели в морозильной камере при температуре - (6-10) 0С. После извлечения из морозильной камеры заготовки выдерживали на воздухе в течение недели. С готовыми неспечёнными образцами проводились операции токарной обработки, в том числе обтачивание (Фиг. 2), подрезание и создание отверстий (Фиг. 3). Спекание проводили на воздухе при температуре 13500С с выдержкой 1 ч. Полученные образцы сохранили форму обточенных поверхностей.

Пример 3

Смешивали порошок диоксида титана и водный раствор поливинилового спирта (ПВС) в соотношении 1:1. Суспензию заливали в литьевые формы. Процесс выдержки и гелирования проводили при повышенной температуре 50 0С и давлении 0,5 кгс/см2. После гелеобразования образцы выдерживали в течение недели на воздухе. Образцы подвергали деформации изгибом после пропитки в воде в течение 2 ч. Полученную форму фиксировали на время сушки, после чего повторно опускали в воду для снятия деформации и возвращения исходной формы образцов.

Пример 4

Создавали керамические образцы с использованием метода гелевого литья. Исходными материалами служили диоксид титана марки «осч» (ТУ 6-09-01-640-84) со средним размером частиц 200-250 нм и водный раствор поливинилового спирта (ПВС) в концентрации 8%, cмешанные в соотношении 1:1. После выдержки в течении недели на воздухе при комнатной температуре полученные сухие заготовки помещали в дистиллированную воду для пропитки, а затем проводили операции резки неспечённых заготовок ручным режущим инструментом. Визуальная ровность поверхности разрезанных образцов сохранилась после спекания при температуре 1350 0С с выдержкой 1ч.

Таким образом, при осуществлении предложенного способа удается при различных условиях деформировать или механически обрабатывать керамические изделия до стадии спекания без необходимости проводить высокотемпературное воздействие. Полученная форма сохраняется после проведения спекания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОЙ КВАРЦЕВОЙ КЕРАМИКИ ДЛЯ СТЕКЛОВАРЕНИЯ | 2013 |

|

RU2539088C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2805705C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2014 |

|

RU2584992C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2014 |

|

RU2581183C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2012 |

|

RU2515737C1 |

| Способ получения кварцевой керамики и изделий из нее | 2016 |

|

RU2640326C1 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2010 |

|

RU2453517C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2020 |

|

RU2739774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2545578C1 |

Изобретение относится к способам механической обработки пористой керамики и может быть использовано в машиностроении, химической промышленности, энергетике для получения и обработки деталей машин, фильтрующих материалов и носителей катализаторов. Технический результат заключается в использования упругой гибкости для механической обработки пористых заготовок керамических изделий. Способ включает подготовку суспензии из керамического порошка, заливку в форму, гелеобразование, сушку, выдержку в воде и гибкую деформацию полученных заготовок. В процессе создания пористых керамических изделий используют водорастворимые полимерные добавки, отвечающие за процесс гелеобразования, сушку заготовок проводят при температурах от -6 до 50°С. Процесс «сушка-пропитка водой» может осуществляться неоднократно. Гибкие заготовки обрабатывают с помощью простейшего режущего инструмента или токарного оборудования. После обработки проводят спекание заготовок, при этом форма гибкой заготовки сохраняется. 1 з.п. ф-лы, 3 ил.

1. Способ механической обработки пористых керамических заготовок, включающий подготовку суспензии из керамического порошка и водорастворимого полимера, заливку в форму, гелеобразование, сушку, выдержку в воде и гибкую деформацию полученных заготовок, отличающийся тем, что сушку заготовок проводят при температурах от -6 до 50°С, гибкие заготовки обрабатывают с помощью простейшего режущего инструмента или токарного оборудования, после обработки проводят спекание заготовок, при этом форма гибкой заготовки сохраняется.

2. Способ по п. 1, отличающийся тем, что процесс «сушка-пропитка водой» осуществляют неоднократно.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2491253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2001 |

|

RU2194028C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2133654C1 |

| EP 201391654 A1, 31.03.2014 | |||

| US 2012171430 A1, 05.07.2012. | |||

Авторы

Даты

2022-10-26—Публикация

2022-04-07—Подача