Предлагаемое изобретение относится к области технологий изготовления теплоизоляционных изделий, эксплуатируемых при высоких температурах, и может быть использовано для получения полых высокопрочных конструкционных деталей.

Из уровня техники известен патент РФ №2018762, МПК F16L 9/12, опубл. 30.08.1994 г. способ изготовления теплоизоляционной трубы, по которому волокнистая стеклоарматура силового каркаса образована намоткой чередующихся слоев стеклоткани и стеклонити, пропитанных синтетическим связующим, внутренняя теплоизоляции - одним или двумя спирально намотанными слоями тканой асболенты, пропитанной негорючим неорганическим связующим, и установленным в них в процессе намотки защитным металлическим экраном в виде желоба.

Недостатком аналога является недостаточно высокая точность формирования заданного геометрического параметра готового изделия.

Известен в качестве заявляемого прототипа способ образования теплозащитного покрытия (патент РФ №2064600, МПК F02K 9/34, опубл. 27.07.1994 г.), согласно которому на пустотелую оправку последовательно наносят эррозионностойкий подслой из углеткани, а затем теплоизоляционный слой путем намотки шнура из каучука с последующим прессованием и с подводом тепла снаружи и изнутри оправки и охлаждением.

К недостаткам прототипа относится отсутствие мероприятий, обеспечивающих требуемую точность геометрических параметров готовых изделий, и низкая термостойкость.

Актуальность решаемой изобретением проблемы основана на необходимости получения теплоизоляционного высокотемпературного конструкционного элемента с равномерностью геометрического параметра (толщины слоя, плотности намотки витков) по всей внешней поверхности, что обеспечивает изотропию физических свойств (прочности, термостойкости и плотности) по толщине теплоизоляционного высокотемпературного конструкционного элемента, в полости которого располагаются разрушаемые от теплового воздействия материалы.

Задачей авторов изобретения является разработка эффективного способа изготовления теплозащитного покрытия, как составной части готового теплоизоляционного высокотемпературного конструкционного элемента, характеризующегося требуемыми значениями геометрических параметров (толщины, плотности намотки витков), механической прочности, термостойкости и плотности теплозащитного покрытия на покрываемом корпусе конструкционного элемента.

Технический результат, обеспечиваемый предлагаемым способом, заключается в достижении повышенной точности выполнения в готовом изделии геометрических и физических (прочности, термостойкости и плотности) параметров.

Указанные задача и технический результат обеспечивается тем, что в отличие от известного способа изготовления теплоизоляционного высокотемпературного конструкционного элемента путем намотки теплоизоляционного материала на вращающуюся оправку, с использованием нагрева формуемой заготовки, согласно изобретению в качестве наматываемого материала используют теплоизоляционный материал в виде ленты из стеклоткани толщиной 0,1-0,4 мм, которую наматывают на вращающуюся оправку в количестве не менее 10 слоев, в качестве вращающейся оправки используют корпус конструкционного элемента с поддерживающими элементами, являющийся составной частью готового теплоизоляционного высокотемпературного конструкционного элемента, предварительно обработанный по внешней поверхности обезжиривающими растворителями последовательно бензином, затем ацетоном, при этом цилиндрический корпус конструкционного элемента выполнен с проточкой по внешней поверхности с образованием торцевых кольцевых выступов, высота которых не превышает толщину заданного слоя теплоизоляционного покрытия, а ширина проточки и ширина выступов выбраны из математического условия обеспечения минимальной теплопроводности формируемого теплоизоляционного слоя, упомянутый корпус конструкционного элемента жестко фиксирован на опорах, установленных на неподвижном основании с возможностью его вращения вокруг его основной геометрической оси, затем на сформированный теплоизоляционный слой наматывают антиадгезионный слой из полиимидной пленки, поверх которого наматывают фиксирующий слой киперной ленты, термообработку корпуса конструкционного элемента со сформированным намоткой теплоизоляционным слоем, проводят в условиях ступенчатого нагрева по следующему режиму: 1 ступень - подъем температуры до 85-95°С, 2 ступень - подъем температуры до 115-125°С с выдержкой на каждой ступени в течение не менее 2 часов, 3 ступень - подъем температуры до 155-165°С с выдержкой в течение не менее 5 часов со скоростью подъема температур на каждой ступени в диапазоне 15-20°С/ч, периодически в процессе сушки на 1 ступени оправку вращают с регулярным реверсом на угол не менее 180 градусов через каждые 15-20 минут для поддержания равномерного распределения пропитывающей композиции по всей поверхности сформированного теплоизоляционного слоя.

Из уровня техники известно устройство для получения теплоизоляционного покрытия с использованием вращающейся оправки для намотки рабочего материала (патент Ф №2064600, МПК F02K 9/34, опубл. 27.07.1994 г.), содержащее установленные на плоском основании две вертикальные опоры, в верхней части которых выполнены сквозные отверстия для закрепления поддерживающих элементов для вращающейся оправки.

Недостатком аналога является отсутствие условий для обеспечения высокой точности выполнения в готовом изделии геометрических и физических (прочности, термостойкости и плотности) параметров.

Задачей авторов изобретения является разработка устройства для реализации способа изготовления теплоизоляционного высокотемпературного конструкционного элемента, с получением конструкции оснастки, позволяющей сформировать теплоизоляционное покрытие на корпусе конструкционного элемента намоткой ленты из стеклоткани для обеспечения готового изделия с заданными геометрическими и физическими свойствами.

Указанная задача решается тем, что в отличие от известного устройства, содержащего установленные на плоском основании две вертикальные опоры, в верхней части которых выполнены сквозные отверстия для закрепления поддерживающих элементов для вращающейся оправки, согласно изобретению, поддерживающие элементы, представляющие собой два фланца, посаженных на выполненные за одно целое с ними центровые стержни, вставленные в соответствующие отверстия в вертикальных опорах, фланцы выполнены в виде плоских дисков, на поверхности каждого из которых, обращенной к торцевым сторонам корпуса конструкционного элемента, выполнен кольцевой выступ, в донной части каждого фланца, ограниченной стенками кольцевого выступа выполнены, по меньшей мере, три сквозных отверстия, в которые вставлено соответствующее количество шпилек, закрепленных гайками, посредством стягивания которых фланцы закреплены между собой и по торцам корпуса конструкционного элемента, при этом внешний диаметр кольцевого выступа каждого фланца равен внутреннему диаметру корпуса конструкционного элемента.

Предлагаемые изобретения поясняются следующим образом.

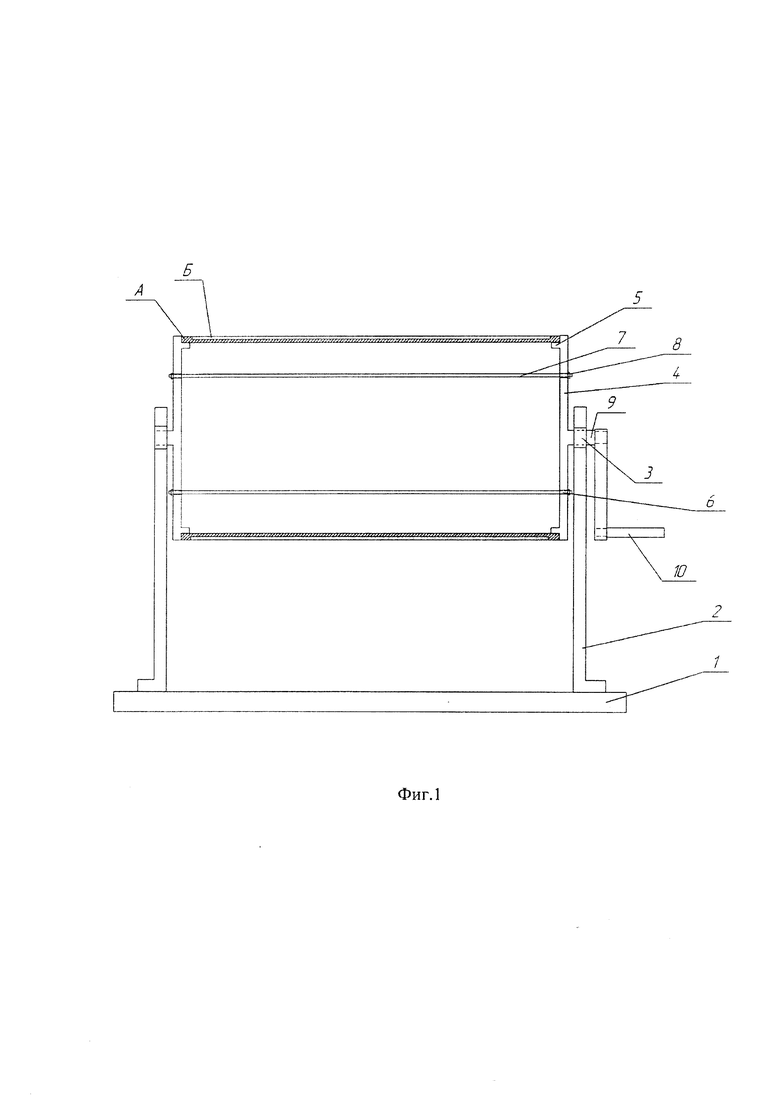

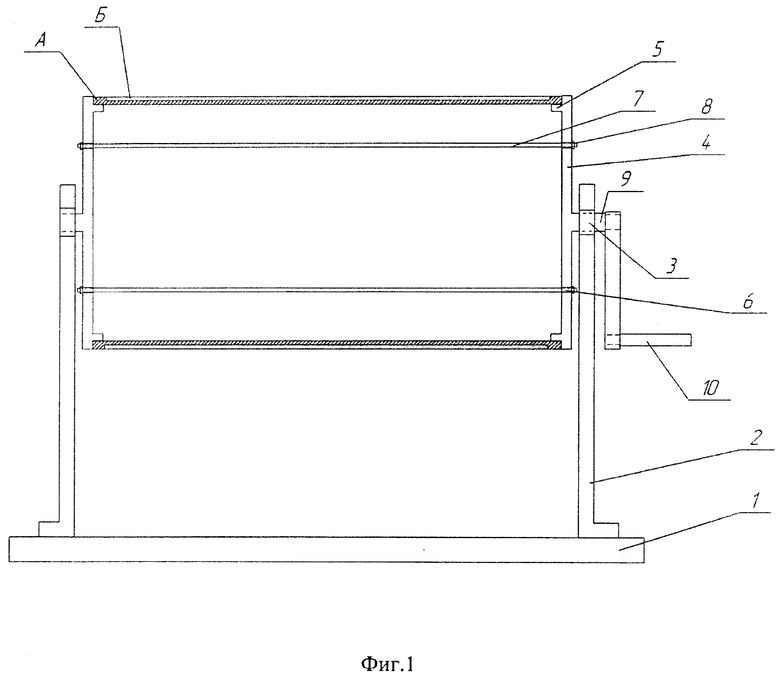

На фиг. 1 представлен вид устройства, используемого для намотки на корпус конструкционного элемента ленты из стеклоткани, где 1 - неподвижное основание, 2 - вертикальные опоры, 3 - сквозные отверстия в вертикальных опорах, 4 - фланцы, 5 - кольцевые выступы на фланцах, 6 - сквозные отверстия, 7 - шпильки, 8 - гайки для крепления шпилек, 9 - центровые стержни, 10 - ручка для вращения оправки, А - корпус конструкционного элемента, Б - формируемый теплоизоляционный высокотемпературный конструкционный элемент.

Первоначально собирают устройство для формирования теплоизоляционного слоя на корпусе конструкционного элемента намоткой ленты из стеклоткани для способа по п.1, для чего на неподвижное плоское основание 1 устанавливают две вертикальные опоры 2, в верхней части которых выполнены сквозные отверстия 3 для закрепления поддерживающих элементов вращающегося корпуса конструкционного элемента. Поддерживающие элементы представляют собой два фланца 4, посаженных на выполненные за одно целое с ними центровые стержни 9, выполненные в виде плоских дисков, на поверхности каждого из которых, посаженных обращенной к торцевым сторонам вращающегося корпуса конструкционного элемента, выполнен кольцевой выступ 5.

Затем собирают элементы оправки, для чего поддерживающие элементы в виде двух фланцев вставляют по торцам корпуса конструкционного элемента, и закрепляют их посредством шпилек 7 и гаек 8. Оправку в виде корпуса конструкционного элемента А с фланцами 4 устанавливают на вертикальных опорах посредством вставляемых в отверстия 3 центровых стержней 9. Вертикальные опоры жестко фиксируют на неподвижном плоском основании с помощью резьбовых соединений (например, болтов). Для обеспечения возможности управляемого вращения оправки с наматываемым материалом в заданном ритме на выступающие из полости отверстий 3 центровые стержни 9 устанавливают, по меньшей мере, 1 ручку 10.

Собранное таким образом устройство для изготовления теплоизоляционного высокотемпературного конструкционного элемента путем намотки стеклоткани на вращающуюся оправку работает следующим образом.

Первоначально обезжиривают поверхность корпуса конструкционного элемента вращающейся оправки обработкой последовательно растворителями, сначала бензином, затем ацетоном, что необходимо для снятия механических и жировых загрязнений, что будет способствовать на этапе намотки формуемого материала увеличению сцепления его с поверхностью корпуса конструкционного элемента А. Затем берут в качестве материала намотки материал в виде ленты из стеклоткани толщиной не более 0,4 мм. В эксперименте были подобраны оптимальные толщина и соответствующее количество слоев наматываемого материала, необходимое для обеспечения эффективной толщины теплоизоляционного конструкционного элемента, работоспособного в заданных условиях эксплуатации. Затем закрепляют отверждающимся связующим свободный конец наматываемого в виде ленты из кремнеземной ткани материала на поверхности оправки и приводят во вращение оправку вокруг основной геометрической оси посредством рукоятки 10 или подключают собранное устройство к двигателю. Следует отметить, что предусмотренное в устройстве цилиндрического корпуса вращающейся оправки А выполнение проточки по внешней поверхности корпуса оправки с образованием торцевых кольцевых выступов, необходимо для ограничения габаритов изготавливаемого теплоизоляционного высокотемпературного конструкционного элемента. Высота кольцевых выступов не превышает толщину заданного слоя теплоизоляционного покрытия, а ширина проточки и ширина выступов выбраны из математического условия обеспечения минимальной теплопроводности формируемого теплоизоляционного слоя. Затем на сформированный теплоизоляционный слой наматывают антиадгезионный слой из полиимидной пленки, поверх которого наматывают фиксирующий слой киперной ленты. Термообработку оправки со сформированными намоткой слоями, проводят в условиях ступенчатого нагрева по следующему режиму: 1 ступень - подъем температуры до 85-95°С, 2 ступень - подъем температуры до 115-125°С с выдержкой на каждой ступени в течение не менее 2 часов, 3 ступень - подъем температуры до 155-165°С с выдержкой в течение не менее 5 часов со скоростью подъема температур на каждой ступени в диапазоне 15-20°С/час. В процессе термообработки на 1 ступени периодически оправку вращают с регулярным реверсом на угол не менее 180 градусов. Реверс необходим для равномерной пропитки стеклоткани связующим. После завершения всех мероприятий заявленного способа устройство разбирают и сформированную намоткой заготовку конструкционного элемента подвергают механической обработке для доведения габаритных размеров до заданных. Параллельно изготовлению конструкционного теплоизоляционного элемента изготавливают контрольный образец для испытаний на подтверждение достижения заданных характеристик изделия. Обеспечение повышенных теплоизоляционных и механических параметров в готовом изделии в заявленном способе и с использованием заявляемого устройства достигнуто за счет применения высокотермостойких материалов намотки, средств для максимально плотной фиксации слоев наматываемого материала, экспериментально подобранных температур термообработки изготавливаемого теплоизоляционного высокотемпературного конструкционного элемента.

Таким образом, при использовании предлагаемого способа обеспечивается более высокий результат, по сравнению с прототипом, заключающийся в достижении повышенной точности выполнения в готовом изделии геометрических и физических (прочности, термостойкости и плотности) параметров.

Возможность промышленной реализации предлагаемого способа подтверждается следующим примером.

Пример 1. В лабораторных условиях предлагаемый способ реализован на макете используемого устройства, изображенного на фиг. 1.

Собирают оснастку в виде неподвижного основания 1, на которое установлены две вертикальные опоры 2, в верхней части которых выполнены сквозные отверстия 3 для закрепления поддерживающих элементов для корпуса конструкционного элемента А. Поддерживающие элементы представляют собой два фланца 4, выполненных в виде плоских дисков, на одной из поверхностей которых выполнен кольцевой выступ 5, а на противоположной стороне центровой стержень 9. Оснастку обрабатывают антиадгезионной смазкой К-21 (ТУ 6-02-909-79) и термообрабатывают при 210°С в течение 2 часов. На подготовленную оснастку закрепляют корпус конструкционного элемента А. Фланцы одевают кольцевыми выступами на торцевые стороны корпуса конструкционного элемента. Посредством стягивания гаек 8 на шпильках 7 фланцы закрепляют на корпус конструкционного элемента. Корпус конструкционного элемента с закрепленными фланцами устанавливают в отверстия вертикальных опор посредством центровых стержней на фланцах. Жестко фиксируют вертикальные опоры на основании с помощью болтов. Внешнюю поверхность корпуса конструкционного элемента обезжиривают последовательно бензином и ацетоном. Для изготовления используют электроизоляционную ткань ЭЗ-100П (ГОСТ 19907-2015) из алюмоборосиликатного стекла толщиной 0,1 мм. Подготавливают электроизоляционную ткань ЭЗ-100П, для чего ее разрезают по основе на ленту шириной 395 мм, равной ширине проточки на внешней стороне корпуса конструкционного элемента. Длина ленты составляет 26,4 м, что обеспечивает толщину намотанного теплоизоляционного элемента не менее 4,0 мм.

Для пропитки ткани электроизоляционной готовят связующее ЭДТ-10. В два фарфоровых стакана объемом по 700 мл наливают по 550 г эпоксидной смолы КДА (ТУ 2225-611-11131395-2005) и вводят по 50 г триэтаноламинтитаната (ТУ 6-09-11-2119-93). Полученную композицию разопревают при постоянном перемешивании до 70°С.

Конец ленты электроизоляционной ткани закрепляют на корпусе конструкционного элемента с помощью цианакрилатного клея «Момент». Вращая рукоятку (10) приспособления, проводят намотку ткани с одновременной пропиткой разогретым связующим щетинной кистью шириной 50 мм. Температуру связующего в процессе намотки поддерживают в интервале 60-70°С. На намотанную и пропитанную электроизоляционную ткань наматывают слой полиимидной пленки ПМФ-С (ТУ 6-19-226-89) шириной 410 мм, а затем слой киперной ленты ЛЭ (ГОСТ 4514-78) шириной 40 мм с нахлестом относительно витков.

Помещают оснастку с корпусом конструкционного элемента и намотанной тканью электроизоляционной в сушильный шкаф, нагретый до температуры 60°С. Отверждение связующего проводят по ступенчатому режиму:

1 ступень - подъем температуры в сушильном шкафу до 90°С и выдержка в течение 2 часов. Периодически через каждые 15 минут в процессе сушки на 1 ступени проводят вращение корпуса конструкционного элемента на угол 180°. Подъем температуры сушильного шкафа проводят со скоростью 20°С в час;

2 ступень - подъем температуры в сушильном шкафу до 120°С и выдержка в течение 2 часов. Подъем температуры сушильного шкафа проводят со скоростью 20°С в час;

3 ступень - подъем температуры в сушильном шкафу до 160°С и выдержка в течение 5 часов. Подъем температуры сушильного шкафа проводят со скоростью 20°С в час.

Далее отключают нагрев сушильного шкафа и проводят охлаждение до температуры 50°С.

После охлаждения устройство разбирают и сформированный намоткой теплоизоляционный высокотемпературный конструкционный элемент подвергают механической обработке для доведения габаритных размеров до заданных. При испытании контрольных образцов теплоизоляционного высокотемпературного конструкционного элемента были получены показатели, подтверждающие достижение заданного уровня свойств. В условиях данного примера достигнуты следующие показатели:

- средняя плотность образцов материала 1,58 г/см3;

- термостойкость образца материала 285°С;

- средняя температура изгиба под нагрузкой 208°С;

- прочность при растяжении 203 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЖАРОТЕПЛОСТОЙКАЯ КОМПОЗИЦИОННАЯ СИСТЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2399394C2 |

| ТЕПЛОИЗОЛЯЦИОННАЯ ТРУБА | 1990 |

|

RU2018762C1 |

| МНОГОСЛОЙНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2506379C1 |

| ОТВОД КРУТОИЗОГНУТЫЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206018C2 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| РЕЗИНОКОРДНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2559682C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2180418C2 |

| Теплоизоляционная опора и способ ее изготовления | 1989 |

|

SU1737171A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

Изобретение относится к технологии изготовления теплоизоляционных изделий, эксплуатируемых при высоких температурах, и может быть использовано для получения полых высокопрочных конструкционных деталей. В качестве наматываемого материала используют теплоизоляционный материал в виде ленты из стеклоткани толщиной 0,1-0,4 мм, которую наматывают на вращающийся корпус конструкционного элемента в количестве не менее 10 слоев. В качестве корпуса конструкционного элемента используют вращающийся полый цилиндрический корпус, предварительно обработанный по внешней поверхности обезжиривающими растворителями последовательно бензином, затем ацетоном. Упомянутый корпус выполнен с проточкой по внешней поверхности с образованием торцевых кольцевых выступов, высота которых не превышает толщину заданного слоя теплоизоляционного покрытия, а ширина проточки и ширина выступов выбраны из математического условия обеспечения минимальной теплопроводности формируемого теплоизоляционного слоя. При этом упомянутый корпус жестко фиксирован на опорах, установленных на неподвижном основании с возможностью его вращения вокруг его основной геометрической оси. Затем на сформированный теплоизоляционный слой наматывают антиадгезионный слой из полиимидной пленки, поверх которого наматывают фиксирующий слой киперной ленты, термообработку корпуса конструкционного элемента со сформированным намоткой теплоизоляционным слоем, проводят в условиях ступенчатого нагрева по следующему режиму: 1 ступень - подъем температуры до 85-95°С, 2 ступень - подъем температуры до 115-125°С с выдержкой на каждой ступени в течение не менее 2 ч, 3 ступень - подъем температуры до 155-165°С с выдержкой в течение не менее 5 ч со скоростью подъема температур на каждой ступени в диапазоне 15-20°С/ч, периодически в процессе сушки на 1 ступени корпус конструкционного элемента вращают с регулярным реверсом на угол не менее 180 градусов каждые 15-20 минут. Описано устройство для формирования теплоизоляционного слоя на корпусе конструкционного элемента намоткой ленты из стеклоткани. Технический результат: достижение повышенной точности выполнения в готовом изделии геометрических и физических (прочности, термостойкости и плотности) параметров. 2 н.п. ф-лы, 1 ил.

1. Способ изготовления теплоизоляционного высокотемпературного конструкционного элемента путем намотки теплоизоляционного материала на вращающуюся оправку, пропитку связующим теплоизоляционного материала, с последующим нагревом формуемой заготовки, отличающийся тем, что в качестве наматываемого материала используют теплоизоляционный материал в виде ленты из кремнеземной ткани толщиной не более 0,4 мм, которую наматывают на вращающуюся оправку в количестве не менее 10 слоев, в качестве вращающейся оправки используют полый цилиндрический корпус, предварительно обработанный по внешней поверхности обезжиривающими растворителями последовательно бензином, затем ацетоном, при этом цилиндрический корпус выполнен с проточкой по внешней поверхности с образованием торцевых кольцевых выступов, высота которых не превышает толщину заданного слоя теплоизоляционного покрытия, а ширина проточки и ширина выступов выбраны из математического условия обеспечения минимальной теплопроводности формируемого теплоизоляционного слоя, упомянутый цилиндрический корпус жестко фиксирован на опорах, установленных на неподвижном основании с возможностью его вращения вокруг его основной геометрической оси, затем на сформированный теплоизоляционный слой наматывают антиадгезионный слой из полиимидной пленки, поверх которого наматывают фиксирующий слой киперной ленты, термообработку оправки со сформированным намоткой теплоизоляционным слоем, проводят в условиях ступенчатого нагрева по следующему режиму: 1 ступень - подъем температуры до 85-95°С, 2 ступень - подъем температуры до 115-125°С с выдержкой на каждой ступени в течение не менее 2 часов, 3 ступень - подъем температуры до 155-165°С с выдержкой в течение не менее 5 часов, со скоростью подъема температур на каждой ступени в диапазоне 15-20°С/ч, периодически в процессе термообработки на 1 ступени оправку вращают с регулярным реверсом на угол не менее 180 градусов, окончательно полученный намоткой, заготовку элемента подвергают механической обработке для доведения габаритных размеров до уровня заданных.

2. Устройство для формирования теплоизоляционного слоя на корпусе конструкционного элемента намоткой ленты из стеклоткани для способа изготовления теплоизоляционного высокотемпературного конструкционного элемента по п.1, содержащее установленные на плоском основании две вертикальные опоры, в верхней части которых выполнены сквозные отверстия для закрепления поддерживающих элементов для вращающейся оправки, отличающееся тем, что поддерживающие элементы выполнены в виде двух фланцев, посаженных на центровые стержни, вставленные в соответствующие отверстия в вертикальных опорах, фланцы выполнены в виде плоских дисков, на поверхности каждого из которых, обращенной к торцевым сторонам вращающейся оправки, выполнен кольцевой выступ, в донной части каждого фланца, ограниченной стенками кольцевого выступа выполнены, по меньшей мере, три сквозных отверстия, в которые вставлено соответствующее количество шпилек, закрепленных гайками, посредством стягивания которых фланцы закреплены между собой и по торцам вращающейся оправки, при этом внешний диаметр кольцевого выступа каждого фланца равен внутреннему диаметру вращающейся оправки.

| СПОСОБ ОБРАЗОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2064600C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ ТРУБА | 1990 |

|

RU2018762C1 |

| Устройство для намотки ленты на сердечник | 1975 |

|

SU597615A1 |

| Барабан для намотки | 1976 |

|

SU650689A1 |

| Термостатический клапан, в частности радиаторный клапан | 2013 |

|

RU2614651C2 |

Авторы

Даты

2022-11-23—Публикация

2021-09-15—Подача