Изобретение относится к области аддитивных технологий и может быть использовано для изготовления трехмерных (3D) деталей методом послойного наплавления (FDM/FFF) в автоматическом режиме.

Известен стол устройства для трехмерной печати (заявка на изобретение США № 20200047411, МПК B29C 64/245, B29C 64/25, опубл. 13.02.2020 г.), содержащий опорную платформу, два конвейерных ролика внутри опорной платформы, средства вакуумирования, охлаждающие вентиляторы, средства нагрева. Первый и второй конвейерные ролики выполнены с возможностью размещения бесконечной конвейерной ленты. Изобретение обеспечивает послойную печать трехмерных деталей, обладающих более сложными или детализированными признаками.

Однако, в данном решении детали печатаются непосредственно на ленту, и в отличие от пленки, для прилипания деталей к конвейерной ленте на нее наносят адгезив. Так как детали зачастую отлипают прямо с адгезивом на них, то при следующей протяжке ленты снова необходимо нанести адгезив. Таким образом, требуется участие оператора для нанесения адгезива после одного или двух полных проходов ленты. Более того, далеко не все термопласты прилипают к ленте, даже с использованием адгезива, что ограничивает перечень возможных материалов. Также необходимо отметить то, что использование только охлаждающих вентиляторов недостаточно для точного и полного удаления деталей от пленки.

Известен стол устройства для трехмерной печати (изобретение США № 8994592, МПК B29C 67/00, B22F 3/105 опубл. 31.03.2015 г.), содержащий опорную платформу, два ролика с крепежными элементами, средство вакуумирования, средства охлаждения, слой-основание. К преимуществам данного технического решения относятся более быстрое удаление слоя-основания из камеры построения аппарата аддитивного производства, минимизация повреждения готового объекта при его удалении. Однако изобретение предполагает ручное удаление готового изделия от пленки, не обеспечивается автономность печати. К тому же, крепежные элементы роликов затрудняют их съем.

Известно устройство (Европейский патент №2934859B1, МПК B29C 67/00, опубл. 28.10.2015 г.), используемое в автоматизированной системе аддитивного производства для печати и удаления трехмерных деталей, и включающее стол, выполненный с возможностью удержания и вытягивания пленки, и опорную раму головки, выполненную с возможностью удержания печатающей головки для печати трехмерных деталей на удерживаемой пленке. Узел стола включает часть платформы, удерживающий кронштейн, выполненный с возможностью зацепления с поверхностью части платформы для удержания пленки между ними и отсоединения от поверхности для высвобождения пленки. Также устройство снабжено блоком удаления, выполненным с возможностью вытягивания пленки с напечатанной трехмерной деталью из узла стола и отрезания вытянутой пленки.

Существенными недостатками данного изобретения являются неэкономичный расход пленки, так как отработанная пленка не используется повторно, проматывается на всю длину рабочей области независимо от размера детали и отрезается, и временные затраты на съем отработанной пленки с готовых деталей вручную оператором.

В качестве ближайшего аналога выбрано устройство стола для 3D-печати с автоматической конвейерной системой съема деталей (заявка на полезную модель РФ №2021130888, МПК B33Y 30/00, дата приор. 22.10.2021 г.), включающее опорную раму, узел подачи пленки с бобиной, вакуумный стол, систему нагрева, датчики телеметрии, последовательно установленные узел охлаждения, узел съема деталей с ножом для отделения готовой детали от пленки, и узел сматывания пленки, содержащий бобину со шпинделем, приводимым в движение шаговым двигателем с редуктором, и рычагом для регулирования диаметра вращающегося вала бобины.

Недостатком данного решения является большое количество элементов конструкции, большое количество деталей бобины, использование сложных по изготовлению деталей. Также необходимо отметить вероятность отлипания пленки от стола при перебоях с вакуумом, а недостаточное прижатие пленки к столу - причина брака при печати.

Задачей заявляемого изобретения является обеспечение стола для 3D-печати серийных изделий по технологии FDM/FFF круглосуточно без участия оператора в съеме деталей.

Техническим результатом является упрощение конструкции, повышение надежности устройства и повышение качества печати.

Технический результат достигается тем, что стол для 3D-печати с автоматической конвейерной системой съема деталей содержит раму, вакуумный стол с установленным на нем узлом нагрева, узел охлаждения, узел двигателей, кронштейны, нож съема деталей, концевые датчики и дополнительно содержит по паре валов-направляющих пленки на верхних кронштейнах с каждого торца стола, при этом нож съема деталей установлен на паре верхних кронштейнов между парой валов-направляющих пленки; системы крепления бобины, размещенные на нижних кронштейнах, расположенных под рамой на удалении от торца рамы, и выполненные с возможностью вращения бобины посредством ременной передачи, при этом концы вала систем крепления бобины выполнены с возможностью закрепления на него конусовидных бабок, обеспечивающих зажим бобины.

Далее изобретение поясняется следующими чертежами:

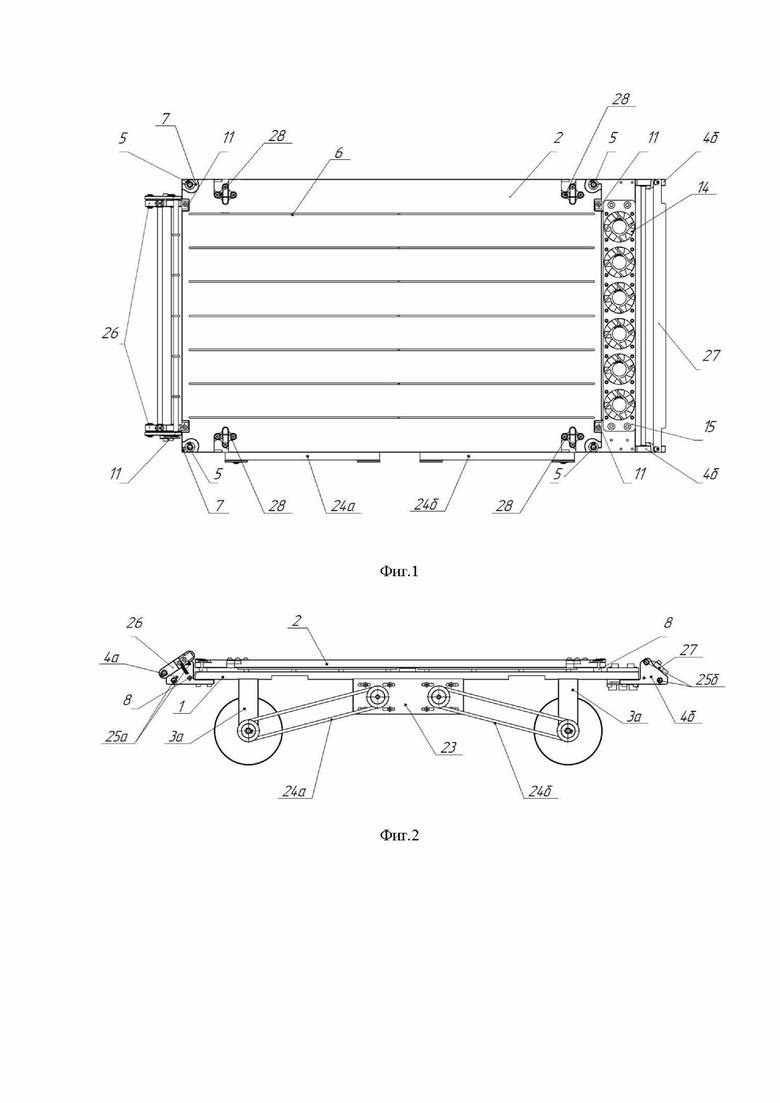

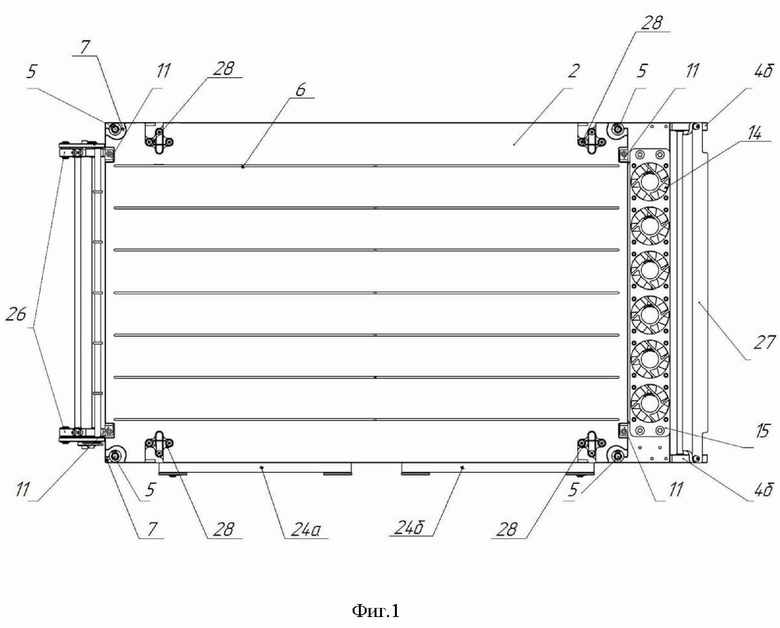

Фиг. 1 Вид сверху стола для 3D-печати;

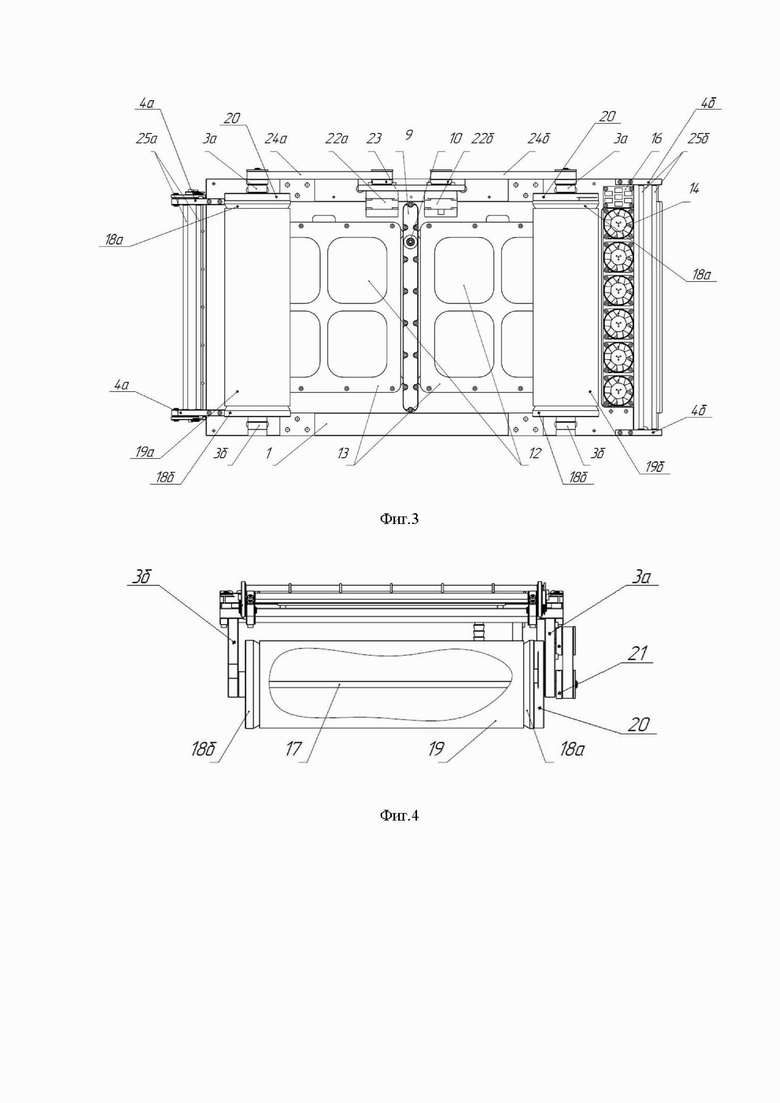

Фиг. 2 Вид сбоку стола для 3D-печати;

Фиг. 3 Вид снизу стола для 3D-печати;

Фиг. 4 Общий вид системы крепления бобин.

Устройство стола для 3D-печати содержит:

- Раму;

- Вакуумный стол;

- Узел нагрева пленки;

- Узел охлаждения;

- Две пары нижних кронштейнов;

- Две системы крепления бобины;

- Узел двигателей;

- Две пары верхних кронштейнов;

- Две пары валов-направляющих пленки;

- Датчик промотки пленки;

- Нож съема;

- Концевые датчики.

Рама (1) выполнена с площадками и отверстиями для установки вакуумного стола (2), узла нагрева, узла охлаждения, нижних кронштейнов (3а, 3б), верхних кронштейнов (4а, 4б) и узла двигателей (фиг.1-3).

Вакуумный стол (2) представляет собой рабочий стол, установленный с помощью четырех стальных опор (5), закрепленных на раме (1) запрессовкой. На верхней поверхности вакуумного стола (2) имеются каналы (6) и пазы (7), а между рамой (1) и вакуумным столом (2) установлены алюминиевые проставки (8). Пазы (7) вакуумного стола (2) выполняют функцию терморазвязки конструкции во избежание искривления поверхности вакуумного стола (2) при термическом расширении. Алюминиевые проставки (8) снижают теплопотери за счет уменьшения площади контактной поверхности.

На нижней поверхности вакуумного стола (2) имеется прорезь со сквозными отверстиями для создания вакуума в каналах (6) на верхней поверхности вакуумного стола (2) и прижатия пленки к вакуумному столу (2). Прорезь накрыта фитингом (9), на котором установлен штуцер (10) вакуумной системы для распределения вакуума. Образующийся вакуум обеспечивает хороший прижим пленки к вакуумному столу (2). Между вакуумным столом (2) и фитингом (9) установлена резиновая прокладка для обеспечения герметичности. К штуцеру (10) присоединен вакуумный шланг, сообщающийся с вакуумной системой (фиг. 3). Вакуумная система состоит из вакуумного насоса, ресивера, датчиков определения уровня вакуума и клапанов для управления вакуумом в различных узлах (не представлены на чертеже). Для выравнивания пленки на поверхности вакуумного стола (2) имеется четыре ограничителя пленки (11) (фиг. 1).

На нижней поверхности вакуумного стола (2) расположен узел нагрева пленки, состоящий из двух быстросъемных гибких силиконовых нагревательных пластин (12) и прямоугольных прижимных пластин (13) для удерживания нагревательных пластин (12). В каждую нагревательную пластину (12) встроены позисторные термисторы для контроля нагрева вакуумного стола (2). Прижимные пластины (13) прикреплены винтами к нижней поверхности вакуумного стола (2) поверх нагревательных пластин (12), что обеспечивает быстрый доступ к нагревательным пластинам (12) и их легкую замену в случае выхода из строя (фиг. 3).

Узел охлаждения включает шесть вентиляторов (14) с таходатчиками, расположенных на пластине (15), установленной на раме (1), и плату коммутации (16) вентиляторов (14). Вместо нескольких вентиляторов возможно использование одного вентилятора со ступенчатой системой спрямления потока. Помимо воздушного типа охлаждения, узел охлаждения может быть реализован с компрессорным типом охлаждения с трубкой со сжатым воздухом или водяным охлаждением, посредством размещения трубки подачи охлаждающей жидкости под пленкой вместо канала спрямления (фиг. 1).

Нижние кронштейны (3а, 3б) установлены под рамой (1) удаленно от торца рамы (1) и выполнены с возможностью установки систем крепления бобины.

Система крепления бобины представляет собой вал (17), выполненный с возможностью установки на его концах конусовидных бабок (18а, 18б), обеспечивающих зажим бобины (19). В частном варианте осуществления изобретения вал имеет резьбу на концах для закручивания на него конусовидных бабок (18а, 18б). Съемные конусовидные бабки (18а, 18б) обеспечивают легкий съем и установку бобины (19). Конусовидные бабки (18а, 18б) могут иметь разные геометрические параметры (угол наклона, высоту, диаметр) в зависимости от ширины пленки и диаметра рулона. Таким образом, система крепления бобины (19) выполнена с возможностью масштабирования под разную ширину пленки и разный диаметр бобины (фиг. 4).

На нижние кронштейны (3а) с одной стороны рамы (1) установлены пластина крепления (20) конусовидной бабки (18а) и шкив (21) ременной передачи, соединенный с двигателем. Пластина крепления (20) выполнена с возможностью быстрой установки и снятия конусовидной бабки (18а). Пластина крепления (20) и шкив (21) ременной передачи жестко посажены на общий вал для передачи вращения соответствующего двигателя (22а, 22б) соответствующей бобине (19а, 19б). Нижние кронштейны (3б) с другой стороны рамы содержат выемку для быстрой установки и снятия конусовидной бабки (18б). Системы крепления бобины являются быстросъемными с нижних кронштейнов (3а, 3б).

Узел двигателей установлен по центру боковой части рамы (1) и состоит из двигателя (22а) размотки, двигателя (22б) сматывания и несущей пластины (23). Двигатель (22а) размотки и двигатель (22б) сматывания установлены на общей несущей пластине (23) для упрощения разводки проводки. Вал двигателя (22а) размотки посредством ременной передачи (24а) управляет торможением бобины (19а) размотки. Вал двигателя (22б) сматывания посредством ременной передачи (24б) управляет вращением бобины (19б) намотки (фиг. 2 и 3).

Верхние кронштейны (4а, 4б) установлены на торцах рамы (1) и выполнены с отверстиями под установку двух пар валов-направляющих пленки (25а, 25б). Каждая пара валов-направляющих (25а, 25б) пленки включает верхний и нижний вал, расположенные на верхних кронштейнах (4а, 4б) таким образом, что валы-направляющие (25а, 25б) пленки и бобины (19) определяют траекторию движения пленки, обеспечивая плавность хода пленки, и создают натяжение пленки. Такое натяжение пленки позволяет пленке сильнее прижиматься к столу и улучшить качество печати.

На два верхних кронштейна (4а), расположенных со стороны бобины (19а) размотки, возможна установка датчика (26) промотки пленки. На других двух верхних кронштейнах (4б), расположенных после узла охлаждения, установлен нож съема (27) между верхним и нижним валом валов-направляющих (25а, 25б). Верхние кронштейны (4а, 4б) выполнены одинаковыми, что упрощает и удешевляет их изготовление.

Датчик (26) промотки пленки является дополнительным элементом устройства и представляет собой два крепления, два рычага и вал между ними. Датчик (26) промотки пленки контролируют длину проматываемой пленки, что позволяет точно определить количество промотанной пленки и количество оставшейся пленки. К тому же, при использовании не всей зоны печати, например определенного сегмента, датчик (26) промотки позволяет промотать пленку на необходимую длину, что увеличивает время полного проматывания пленки и экономит расход пленки. Величина промотки пленки задается программно.

Нож съема (27) представляет собой удлиненную пластину, установленную по всей ширине вакуумного стола (2) под углом по отношению к поверхности вакуумного стола (2), таким образом, чтобы поддевать деталь и полностью отделять ее от пленки. Нож съема (27) прикреплен винтами к верхним кронштейнам (4б) (фиг.1 и 2).

Помимо позисторных термисторов и таходатчиков вентилятора, устройство стола включает четыре концевых датчика (28), расположенные по углам стола. Концевые датчики (28) представляют собой разрываемый электрический контакт и являются высокотемпературными (до 160 °С). Концевые датчики (28) состоят из нажимной пластины и пластины контакта. Концевые датчики (28) определяют нулевое положение стола и выполняют калибровку параллельности стола по четырем точкам, что обеспечивает более высокое качество первого слоя и всей печати. Концевые датчики (28) устанавливаются в стол, что уменьшает ошибку между плоскостью стола и точкой срабатывания датчика (28).

Включение и выключение двигателей, открытие и закрытие клапанов вакуумной системы, управление нагревателями и вентилятором производится системой управления по сигналу соответствующих датчиков.

Стол для 3D-печати с автоматической конвейерной системой съема деталей работает следующим образом.

Устанавливают бобину (19а) с пленкой на нижние кронштейны (3а, 3б) для размотки пленки и пустую бобину (19б) на другие нижние кронштейны (3а, 3б) для намотки пленки. Протягивают пленку через валы-направляющие (25а, 25б) пленки и вакуумный стол (2) к бобине (19б) для намотки. Пленка фиксируется на бобине (19б) намотки с помощью клейкой ленты.

Перед запуском работы производят калибровку параллельности стола концевыми датчиками (28) стола по четырем точкам. При наличии отклонений могут быть внесены необходимые корректировки в управляющую программу. Определяют нулевое положение стола с помощью одного из четырех концевых датчиков (28) стола.

Далее создается прижимающий пленку вакуум через откачку воздуха между вакуумным столом (2) и пленкой через вакуумный шланг, который идет от вакуумного стола (2) к вакуумной системе. Датчик вакуумной системы передает информацию об уровне вакуума в систему управления и в зависимости от заданного значения система управления регулирует открытие или закрытие клапана. После того, как пленка прижата и все системы готовы к запуску процесса, начинается печать изделий по заранее заданной программе. Печать изделий ведется на нагретой пленке. По команде системы управления нагреватели прогревают вакуумный стол (2) и соответственно пленку до заданной температуры. Позисторные термисторы с рабочей температурой до 250 °С передают данные на плату управления для контроля нагрева стола. Когда детали напечатаны, вакуум сбрасывается по команде системы управления клапану. Даже при прекращении подачи вакуума пленка не отходит от стола за счет геометрии, образованной валами-направляющими пленки (25а, 25б) и бобин (19а, 19б).

Далее запускается процесс сматывания пленки вместе с деталями на ней и передвижение деталей к узлу охлаждения. В узле охлаждения пленка и нижний слой детали резко охлаждаются. За счет такого резкого перепада температур деталь частично или полностью отлипает от пленки. Данное явление основано на физических свойствах пленок некоторых полимеров работать с повышенной адгезией к термопластам при повышении температуры, а при охлаждении – терять адгезию. Таким образом, печать производится на горячей пленке, которая резко охлаждается перед сбросом готового изделия со стола принтера в контейнер. После узла охлаждения перед сматыванием пленки на бобину (19б) нож съема (27) поддевает деталь, чтобы деталь точно и полностью отделилась от пленки. Таким образом, исключается ручная постобработка в виде отделения детали от пленки.

Далее использованный участок пленки сматывается на бобину (19б) намотки, готовые детали падают в контейнер для сбора деталей и процесс повторяется. Таким образом, пленка, на которой идет печать, в процессе перематывается с одной бобины на другую. Когда один рулон пленки полностью промотался, отработанная пленка используется повторно, бобина с пленкой ставится в начало и снова перематывается. Для снятия бобины (19) из системы крепления бобин достаточно лишь открутить одну из съемных конусовидных бабок (18а, 18б).

Преимущества

Заявляемое устройство имеет простую конструкцию и малое количество конструктивных элементов, что позволяет упростить и удешевить его изготовление и установку. Например, верхние и нижние кронштейны имеют простые геометрические формы. Бобины имеют простую конструкцию и не содержат механизмы, которые могут заклинить, что обеспечивает их бесперебойную работу. Расположение двух двигателей рядом на общей несущей пластине упрощает разводку проводки. Использование ременной передачи позволяет упростить и удешевить обслуживание устройства, уменьшает требования к точности производства деталей и исключает люфт. Взаимное расположение валов-направляющих пленки на верхних кронштейнах, находящихся на торцах рамы, и бобин, расположенных на нижних кронштейнах под рамой, образует дополнительное натяжение пленки и обеспечивает сильный прижим пленки к столу даже при отсутствии вакуума, таким образом, повышая качество печати. В данном устройстве стола достаточно 4 концевых датчика для автоматической калибровки плоскостности стола по четырем точкам, обеспечивающих точность печати. Любой из этих датчиков может быть использован для определения нулевого положения стола. Конусовидные бабки с необходимыми геометрическими параметрами могут быть быстро изготовлены с помощью 3D-печати. Если требуется изменить ширину пленки, нужно изготовить только две конусовидные бабки с необходимыми параметрами, при этом конструкцию системы крепления бобин менять не требуется.

Дополнительным преимуществом заявляемого изобретения является возможность сегментированной печати и контроля количества промотанной и оставшейся пленки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Промышленный 3D-принтер для высокотемпературной печати | 2021 |

|

RU2770997C1 |

| 3D-принтер | 2022 |

|

RU2800191C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ | 2015 |

|

RU2615428C1 |

| ВРАЩАЮЩИЕСЯ МНОГОКЛИПСАТОРНЫЕ ПЛАТФОРМЕННЫЕ СИСТЕМЫ, РАБОТАЮЩИЕ СОВМЕСТНО С МОДУЛЯМИ АДГЕЗИВНОГО ЗАПЕЧАТЫВАНИЯ, СИСТЕМЫ АДГЕЗИВНОГО ЗАПЕЧАТЫВАНИЯ И СООТВЕТСТВУЮЩИЕ УСТРОЙСТВА И СПОСОБЫ | 2008 |

|

RU2493060C2 |

| ПЕЧАТНЫЙ МЕХАНИЗМ ТЕРМОПРИНТЕРА | 2024 |

|

RU2822555C1 |

| УЧЕБНЫЙ УНИВЕРСАЛЬНЫЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2023 |

|

RU2816474C1 |

| ВРАЩАЮЩИЕСЯ МНОГОКЛИПСАТОРНЫЕ ПЛАТФОРМЕННЫЕ СИСТЕМЫ, РАБОТАЮЩИЕ СОВМЕСТНО С МОДУЛЯМИ АДГЕЗИВНОГО ЗАПЕЧАТЫВАНИЯ, СИСТЕМЫ АДГЕЗИВНОГО ЗАПЕЧАТЫВАНИЯ И СООТВЕТСТВУЮЩИЕ УСТРОЙСТВА И СПОСОБЫ | 2013 |

|

RU2629968C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2009 |

|

RU2405664C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО СТОЛА ЗD-ПРИНТЕРА | 2014 |

|

RU2567318C1 |

| Устройство для шлифования профильных деталей широкой абразивной лентой | 1973 |

|

SU524677A1 |

Изобретение относится к устройствам для аддитивного изготовления трехмерных (3D) деталей методом послойного наплавления (FDM/FFF) в автоматическом режиме. Технический результат заключается в упрощении конструкции и повышении надежности работы в автоматическом режиме. Стол для 3D-печати с автоматической конвейерной системой съема деталей содержит раму, вакуумный стол с установленным на нем узлом нагрева, узел охлаждения, узел двигателей, кронштейны, нож съема деталей, концевые датчики и дополнительно содержит по паре валов-направляющих пленки на верхних кронштейнах с каждого торца стола, при этом нож съема деталей установлен на одном из верхних кронштейнов между парой валов-направляющих пленки; системы крепления бобины, размещенные на нижних кронштейнах, расположенных под рамой на удалении от торца рамы, и выполненные с возможностью вращения бобины посредством ременной передачи, при этом концы вала системы крепления бобин выполнены с возможностью закрепления на него конусовидных бабок, обеспечивающих зажим бобины. 4 з.п. ф-лы, 4 ил.

1. Стол для 3D-печати с автоматической конвейерной системой съема деталей, содержащий раму, вакуумный стол с установленным на нем узлом нагрева, узел охлаждения, узел двигателей, кронштейны, нож съема деталей, концевые датчики, отличающийся тем, что дополнительно содержит по паре валов-направляющих пленки на верхних кронштейнах с каждого торца стола; нож съема деталей установлен на одном из верхних кронштейнов между парой валов-направляющих пленки; системы крепления бобин, размещенные на нижних кронштейнах, расположенных под рамой на удалении от торца рамы, и выполненные с возможностью вращения бобины посредством ременной передачи; при этом концы вала систем крепления бобин выполнены с возможностью закрепления на него конусовидных бабок, обеспечивающих зажим бобины.

2. Стол для 3D-печати по п.1, отличающийся тем, что конусовидные бабки являются съемными.

3. Стол для 3D-печати по п.1, отличающийся тем, что нижние кронштейны с одной стороны рамы содержат выемку для установки и снятия системы крепления бобин, а с другой - пластину крепления конусовидной бабки и шкив ременной передачи, жестко посаженные на общий вал.

4. Стол для 3D-печати по п.1, отличающийся тем, что узел двигателей включает двигатель размотки и двигатель намотки, установленные на общей несущей пластине.

5. Стол для 3D-печати по п.1, отличающийся тем, что содержит датчик промотки пленки для сегментированной печати.

| Способ создания металлических деталей, в котором используется осаждение материала, и устройство для осуществления этого способа | 2016 |

|

RU2723496C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕННЫХ ИОНООБМЕННЫХМЕМБРАН | 0 |

|

SU195094A1 |

| US 9216544 B2, 22.12.2015 | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| US 8994592 B2, 31.03.2015. | |||

Авторы

Даты

2022-12-26—Публикация

2022-03-11—Подача