Изобретение относится к способам получения сверхтвердых керамических материалов, а именно к способам получения сверхтвердых керамических материалов на основе AlMgB14, и может быть использовано для изготовления конструкционных материалов и мишеней для магнетронного распыления покрытий, повышающих износостойкость режущих инструментов, деталей машин (валов, подшипников, шестерней), турбин, насосного оборудования и других износостойких, химически инертных деталей.

Известен способ получения сверхтвердого керамического порошкового материала AlMgB14, заключающийся в спекании исходных порошков алюминия, магния и бора в высокотемпературной вакуумной печи с предварительной механической активацией в планетарной мельнице (CN105755304A 2014-12-16, C22C-001/05). Порошки алюминия, магния и бора смешиваются в пропорции Al : Mg : B - (1.0÷1.2):1.0:6.23, механически измельчаются в течение 2-5 часов со скоростью вращения барабанов 250÷350 об/мин. Затем полученная порошковая смесь засыпается в графитовый резервуар и помещается в вакуумную печь. Температура спекания составляет 1300÷1400 °C, время выдержки - 30÷60 мин. Недостатками этого способа являются большая продолжительность спекания порошкового материала, что приводит к росту зерна AlMgB14 и снижению твердости конечного материала. Недостатком данного метода также является использование отдельных порошков алюминия и магния в качестве исходных компонентов, на поверхности которых присутствуют плотные оксидные пленки, что в итоге приводит к росту примесной фазы MgAl2O4, также снижающей твердость конечного материала.

Наиболее близким по технической сущности и достигаемому результату является способ получения поликристаллического материала AlMgB14 методом горячего прессования порошковой смеси Al-Mg-B с предварительной механической активацией порошковой смеси Al-Mg-B (US6099605A, 1999-06-07, C04B-035/58, C09K-003/14). Порошок бора механически измельчается в течение 15 минут в вибрационной мельнице. Затем порошки алюминия, магния и бора смешивают в пропорции Al : Mg : B - 1:1:14 и механически измельчают в течение 20 часов в вибрационной мельнице в атмосфере гелия. Полученную порошковую смесь спекают методом горячего прессования в диапазоне температур 1300÷1500 °C в вакууме. Способ позволяет получить керамические материалы на основе AlMgB14 с содержанием фазы AlMgB14 - 90 масс. % и твердостью - 27÷32 ГПа. Недостатками такого способа является большая продолжительность механической активации порошковой смеси Al-Mg-B, загрязненность примесными фазами MgAl2O4 и FeB49, что значительно ухудшает свойства материала (твердость и коэффициент трения) [Lewis T. L. et al. Al2MgO4, Fe3O4, and FeB impurities in AlMgB14 //Materials Science and Engineering: A. - 2003. - Т. 351. - №. 1-2. - С. 117-122].

Задачей настоящего изобретения является разработка менее энергозатратного, простого в аппаратурном оформлении, нетрудоемкого способа получения сверхтвердого керамического материала на основе химического соединения AlMgB14 высокого качества.

Технический результат состоит в увеличении содержания целевой фазы AlMgB14 в конечном продукте и снижении примесных фаз MgAl2O4, FeB49, Fe, Fe3O4 в конечном материале.

Технический результат достигается тем, что способ получения керамического материала на основе химического соединения AlMgB14 включает перемешивание порошков исходных компонентов, механическую активацию полученной порошковой смеси и последующее спекание методом горячего прессования.. В качестве исходных компонентов используют порошок интерметаллического сплава Al12Mg17 со средним размером частиц не менее 15 мкм и порошок аморфного черного бора со средним размером частиц не менее 2 мкм в атомном соотношении 2:14, соответственно; механическую активацию полученной порошковой смеси проводят в планетарной мельнице в атмосфере аргона при скорости вращения барабанов 720÷840 об/мин и последующее спекание методом горячего прессования при давлении 30÷50 МПа и температуре не менее 1200 °C с выдержкой не менее 20 мин.

Выбор порошка интерметаллического сплава Al12Mg17 в качестве исходного компонента обусловлен тем, что в соответствии с диаграммой состояния фаза Al12Mg17 находится в эвтектической области, является хрупкой и легко подвергается механической активации в планетарной мельнице. Интерметаллический порошок Al12Mg17 значительно меньше подвержен окислению, чем отдельные порошки алюминия и магния. При использовании порошка Al12Mg17 в качестве исходного компонента во время спекания при формировании фазы AlMgB14 происходит прямое борирование интерметаллида Al12Mg17, что позволяет достигнуть увеличения содержанием целевой фазы AlMgB14, снизить содержание примеси MgAl2O4, и полностью исключить примеси Fe3O4, FeB49, Fe в конечном продукте - сверхтвердом керамическом материале на основе химического соединения AlMgB14.

Выбранный режим механической активации исходных компонентов позволяет снизить загрязненность конечного продукта примесными фазами MgAl2O4, FeB49, Fe и получить порошковую смесь субмикронного диапазона для лучшего спекания.

Условия спекания подобраны таким образом, чтобы конечный продукт имел плотность, близкую к теоретической, и, следовательно, высокую твердость, при этом, фазовый состав представлен фазой AlMgB14 с содержанием не менее 92 масс. %.

Примеры конкретного выполнения были реализованы с использованием оборудования Томского регионального центра коллективного пользования ТГУ (ТРЦКП)».

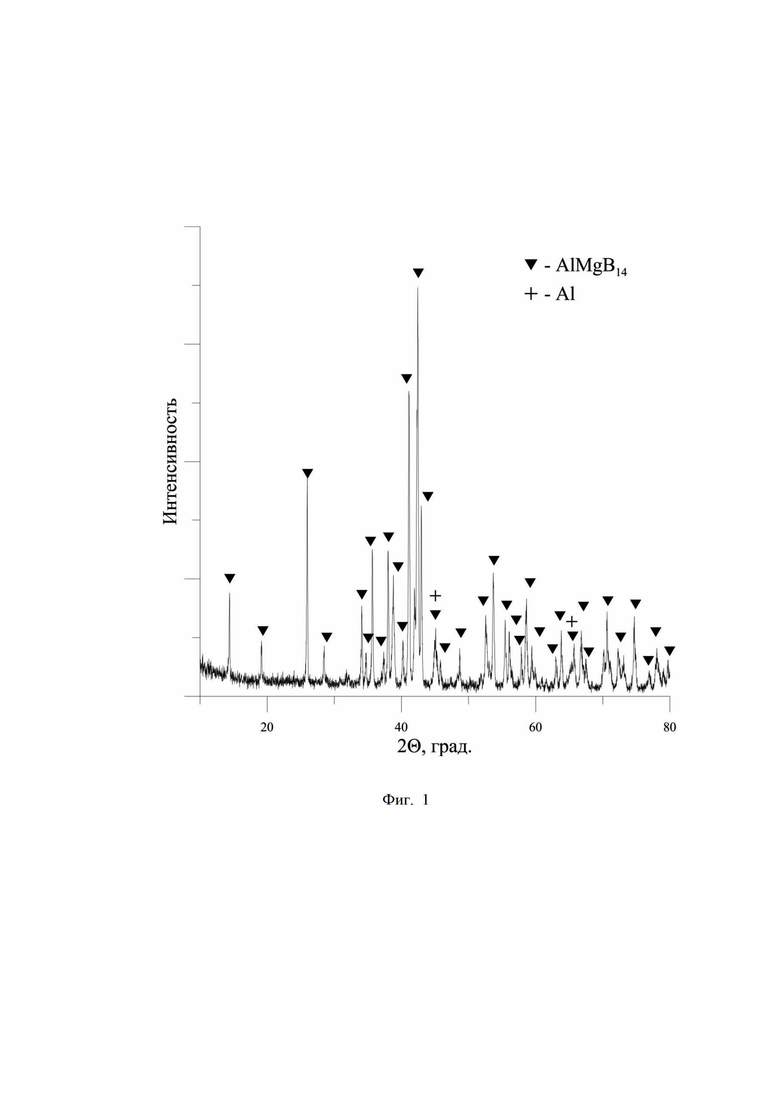

Пример 1. В качестве исходных компонентов используют порошок интерметаллического сплава Al12Mg17 со средним размером частиц 20 мкм, полученный из сплава алюминия-магния, и порошок аморфного черного бора (средний размер частиц - 2.1 мкм). Порошки Al12Mg17 и аморфного черного бора смешивают в атомном соотношении 2:14 соответственно и механически активируют в планетарной мельнице при скорости вращения барабанов 840 об/мин в атмосфере аргона до получения порошковой смеси со средним размером частиц 0.5 мкм. Полученную порошковую смесь помещают в графитовую матрицу диаметром 23 мм с подвижным верхним пуансоном для спекания методом горячего прессования. Затем осуществляют спекание полученной порошковой смеси. Давление прессования составляет 50 МПа, температура спекания - 1400 °C, время выдержки - 20 минут. Для определения содержания целевой фазы AlMgB14 в конечном продукте используют метод рентгенофазового анализа. Рентгенограмма керамического материала на основе AlMgB14, полученного настоящим способом, представлена на фигуре 1. Массовая доля фазы AlMgB14 составляет 98 %. Средняя твердость материала по Виккерсу составляет 27 ГПа, при максимальной твердости 32 ГПа. Условия осуществления способа и характеристика сверхтвердого керамического материала на основе AlMgB14 приведены в таблице.

Пример 2. Способ осуществляют, как описано в примере 1, но давление прессования составляет 30 МПа. Условия осуществления способа и характеристика сверхтвердого керамического материала на основе AlMgB14 приведены в таблице.

Пример 3. Способ осуществляют, как описано в примере 1, но активация порошковой смеси осуществляется при скорости вращения барабанов - 720 об/мин, а давление прессования составляет 40 МПа. Условия осуществления способа и характеристика сверхтвердого керамического материала на основе AlMgB14 приведены в таблице.

Пример 4. Способ осуществляют, как описано в примере 1, но активация порошковой смеси осуществляется при скорости вращения барабанов - 780 об/мин, а давление прессования составляет 40 МПа. Условия осуществления способа и характеристика сверхтвердого керамического материала на основе AlMgB14 приведены в таблице.

Пример 5. Способ осуществляют, как описано в примере 1, но температура горячего прессования составляет 1200 °C, а давление горячего прессования составляет 40 МПа. Условия осуществления способа и характеристика сверхтвердого керамического материала на основе AlMgB14 приведены в таблице.

Пример 6. Способ осуществляют, как описано в примере 1, но температура горячего прессования составляет 1300 °C, а давление горячего прессования составляет 40 МПа. Условия осуществления способа и характеристика сверхтвердого керамического материала на основе AlMgB14 приведены в таблице.

Пример 7. Способ осуществляют, как описано в примере 1, но давление горячего прессования составляет 40 МПа. Условия осуществления способа и характеристика сверхтвердого керамического материала на основе AlMgB14 приведены в таблице.

AlMgB14/MgAl2O

4/Al, масс. %

Таким образом, предлагаемый способ позволяет увеличить содержание целевой фазы AlMgB14 до 98 %, снизить содержание примесной фазы MgAl2O4 и полностью исключить примеси FeB49, Fe, Fe3O4 в конечном продукте, что позволяет повысить качество конструкционных материалов и деталей из полученного предложенным способом сверхтвердого керамического материала на основе AlMgB14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения супертвердого керамического порошкового материала AlMgB | 2018 |

|

RU2697146C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА | 2015 |

|

RU2610380C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА И СВЕРХТВЕРДЫЙ МАТЕРИАЛ НА ОСНОВЕ ПЕНТАБОРИДА ВОЛЬФРАМА | 2018 |

|

RU2698827C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА | 2014 |

|

RU2570273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2346997C2 |

| Способ получения оптической керамики на основе иттрий-алюминиевого граната в порошковой засыпке оксида иттрия | 2024 |

|

RU2840678C1 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

Изобретение относится к способам получения сверхтвердых керамических материалов, а именно к способам получения керамических материалов на основе AlMgB14, и может быть использовано для изготовления конструкционных материалов и мишеней для магнетронного распыления покрытий, повышающих износостойкость режущих инструментов, деталей машин (валов, подшипников, шестерней), турбин, насосного оборудования и других износостойких, химически инертных деталей. Cпособ включает перемешивание порошков исходных компонентов, механическую активацию полученной порошковой смеси и последующее спекание методом горячего прессования. В качестве исходных компонентов используют порошок интерметаллического сплава Al12Mg17 со средним размером частиц не менее 15 мкм и порошок аморфного черного бора со средним размером частиц не менее 2 мкм в атомном соотношении 2:14 соответственно. Механическую активацию полученной порошковой смеси проводят в планетарной мельнице в атмосфере аргона при скорости вращения барабанов 720-840 об/мин. Спекание осуществляют методом горячего прессования при давлении 30-50 МПа и температуре не менее 1200 °C с выдержкой не менее 20 мин. Достигается увеличение содержания целевой фазы – AlMgB14 в конечном продукте и снижение примесных фаз. 1 ил., 1 табл., 7 пр.

Способ получения керамического материала на основе AlMgB14, включающий перемешивание порошков исходных компонентов, механическую активацию полученной порошковой смеси и последующее спекание методом горячего прессования, отличающийся тем, что в качестве исходных компонентов используют порошок интерметаллического сплава Al12Mg17 со средним размером частиц не менее 15 мкм и порошок аморфного черного бора со средним размером частиц не менее 2 мкм в атомном соотношении 2:14 соответственно, механическую активацию проводят в планетарной мельнице в атмосфере аргона при скорости вращения барабанов 720-840 об/мин, спекание осуществляют методом горячего прессования при давлении 30-50 МПа и температуре не менее 1200 °C с выдержкой не менее 20 мин.

| RU 2020111321 A, 21.09.2021 | |||

| Способ получения керамического материала | 1979 |

|

SU881070A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ФОСФАТОВ КАЛЬЦИЯ | 2006 |

|

RU2321428C1 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| УСТРОЙСТВО РЕАЛИЗАЦИИ ДУБЛИРОВАНИЯ ПРИ ПЕРЕДАЧЕ ОПТИЧЕСКИХ ДАННЫХ | 1996 |

|

RU2127490C1 |

| AU 7312494 A, 04.09.1995. | |||

Авторы

Даты

2023-02-28—Публикация

2022-12-19—Подача