Изобретение относится к машиностроению и может быть использовано для поддержания предельно допустимых технологических режимов при механической обработке с наложением ультразвуковых колебаний на заготовку на станках с ЧПУ.

Известен способ автоматического контроля состояния и условий протекания процесса резания и устройство для его осуществления, содержащее два пьезоэлектрических преобразователя для создания зондирующего сигнала регистрации отраженной энергии ультразвуковых волн (SU 1380910, МПК B23Q 15/00, 1988).

Недостатком данного способа является наличие двух датчиков, вмонтированных в корпус инструмента, при замене инструмента необходимо снять датчики, подготовить посадочные места и установить датчики, что приводит к потере точности и повышению стоимости инструмента.

Наиболее близким к заявляемому изобретению является способ поддержания предельно допустимых технологических режимов, содержащий измерительные устройства и ЭВМ, которая определяет декременты колебаний на собственных частотах системы, полученные значения сравнивают с критической величиной (RU 2246124, МПК G05В 19/18, B23Q 15/007, 2005).

Недостатком данной системы является невозможность поддержания оптимальных режимов обработки в режиме реального времени, поскольку изменение режимов обработки происходит только после окончания процесса обработки и контроля детали.

Известные способы предельного поддержания предельно допустимых технологических режимов имеют невысокий технический уровень, определенный невозможностью контроля шероховатости поверхности заготовки в режиме реального времени, невозможностью оперативного управления параметрами шероховатости поверхности через изменения режимов обработки и устаревшей элементной базы, в этой связи важной задачей является создание способов поддержания предельно допустимых технологических режимов, адаптированных к станкам с ЧПУ.

Технический результат предлагаемого изобретения состоит в определении шероховатости поверхности заготовки в процессе механической обработки с наложением ультразвуковых колебаний на заготовку и расширении технологических возможностей за счет использования обратной связи "пьезокерамический преобразователь колебательной системы с заготовкой - высокочастотный ультразвуковой генератор".

Технический результат достигается в способе поддержания предельно допустимых технологических режимов системы, включающем измерение информативных параметров этих режимов, ввод результатов в ЭВМ и определение по ним нормируемых показателей технологических режимов, которые сравнивают с допустимыми значениями между полученным сигналом, характеризующим наиболее информативный параметр, устанавливают корреляционную связь с шероховатостью поверхности заготовки, для чего определяют критическое значение изменения напряжения пьезоэлектрического преобразователя колебательной системы ультразвуковой механической обработки в диапазоне 10-35% и, если полученная величина более критической, уменьшают нагрузку, а если меньше, увеличивают ее.

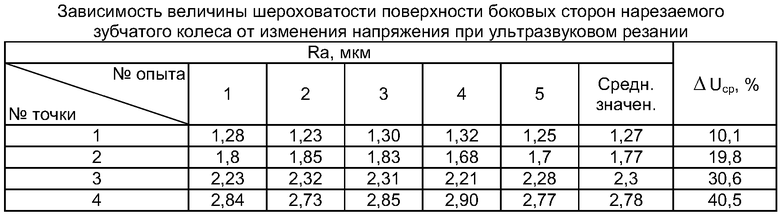

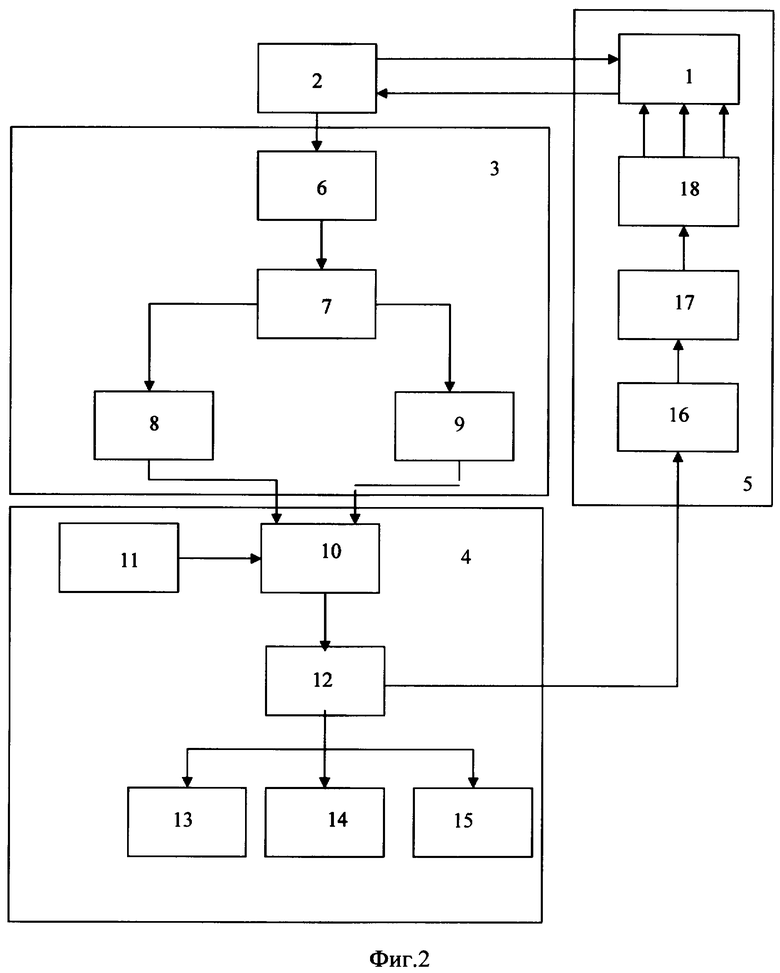

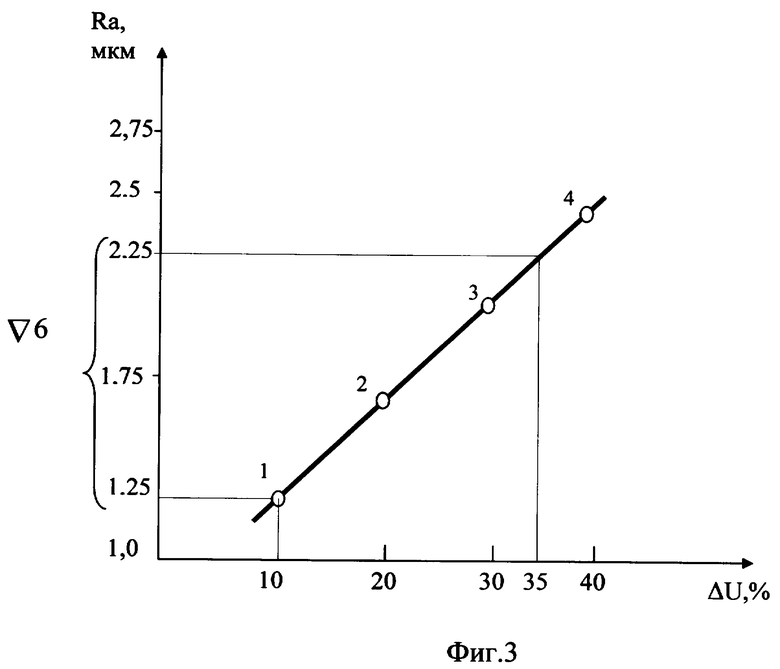

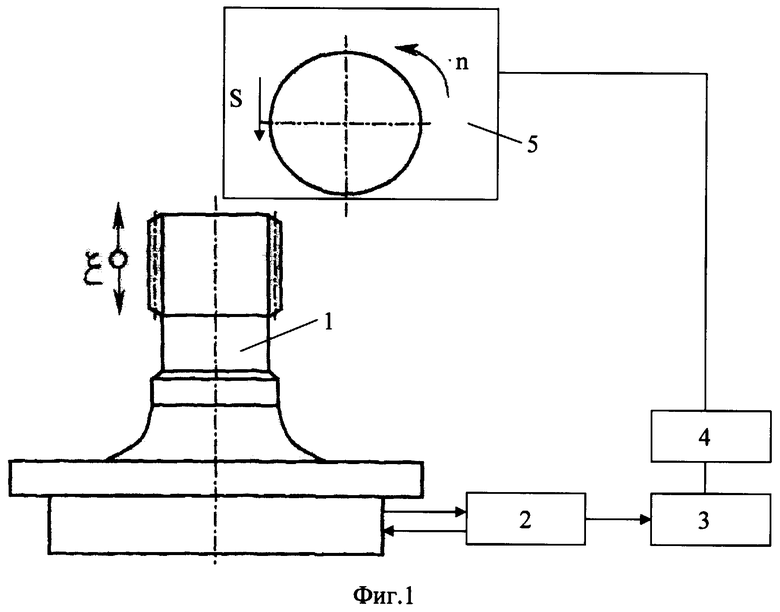

Способ поясняется чертежами, где на фиг.1 показана схема реализации способа, на фиг.2 - принципиальная схема поддержания предельно допустимых технологических режимов, на фиг.3 представлена зависимость величины шероховатости поверхности заготовки от изменения напряжения пьезоэлектрического преобразователя колебательной системы.

Способ поддержания предельно допустимых технологических режимов осуществляется на зубофрезерном оборудовании при помощи ультразвукового генератора УЗГ 3-0,4 и высокочастотного вольтметра при обработке заготовки - сталь 40Х, фреза - Р6М5, V=0,67 м/с, S=1 мм/об, m=0,8 мм, число зубьев нарезаемого колеса - 60, ξ=4-6 мкм. Ошибка в определении шероховатости поверхности не превышает 10%. Система (фиг.1) содержит заготовку 1, закрепленную на пьезоэлектрическом преобразователе колебательной системы, электрически связанном с высокочастотным ультразвуковым генератором 2, электронным блоком 3, ЭВМ 4 и металлорежущего станка с ЧПУ 5.

Электронный блок 3 включает в себя (фиг.2) блок регистрации изменения напряжения 6 при механической обработке с наложением ультразвуковых колебаний на заготовку в процессе резания.

Изменение напряжения определяется зависимостью:

где Uбнагр - напряжение возбуждения преобразователя колебательной системы без нагрузки;

Uпр.рез - напряжение возбуждения преобразователя колебательной системы в процессе резания.

Изменение напряжения при ультразвуковом резании измеряется высокочастотным вольтметром ультразвукового генератора, результаты экспериментов по определению зависимости величины шероховатости поверхности боковых сторон нарезаемого зубчатого колеса приведены в таблице, а эта же графическая зависимость - на фиг.3

Введение электронного блока 3 обеспечивает возможность контроля шероховатости поверхности в режиме реального времени и поддержание предельно допустимых технологических режимов, а введение ЭВМ 4 - расчет коррекции режимов резания и реализацию решений по изменению режимов резания в системе металлорежущего станка с ЧПУ 5, обеспечивает оперативное управление параметрами шероховатости поверхности заготовки через изменение режимов резания.

На фиг.2 изображена принципиальная схема поддержания предельно допустимых технологических режимов, которая выполнена в виде металлорежущего станка с ЧПУ 5, в зоне резания которого установлен пьезоэлектрический преобразователь с заготовкой 1, питаемый от ультразвукового генератора 2, к которому подсоединен электронный блок 3, включающий в себя блок регистрации оценки изменения напряжения 6, сигнал с которого через аналого-цифровой преобразователь 7, узкополосные низкочастотный 8 и высокочастотный 9 фильтры подается на блок сравнения по параметрам шероховатости поверхности 10 ЭВМ 4, на другой из входов которого подается сигнал с блока моделирования шероховатости поверхности при ультразвуковом резании 11, а входной сигнал с блока сравнения по параметрам шероховатости поверхности 10 подается на блок комплексной оценки шероховатости поверхности заготовок 12.

Информация о состоянии шероховатости поверхности в виде стандартизированных параметров (Ra, Rmax, Rz) и нестандартизированных параметров (ρвпад, ρвыст, ασ), полученных после расчета по специальной программе, подается на электрически соединенные оперативно-запоминающее устройство 13, дисплей 14 и печатающее устройство 15, выдающие оперативную информацию о процессе формирования микронеровностей и на блок расчета коррекции режимов резания 16, электрически соединенный с блоком реализации решений по изменению режимов резания 17, которые вмонтированы в систему металлорежущего станка с ЧПУ 5 и выдают команды на исполнительные приводы 18.

Способ осуществляется следующим образом (фиг.2): на пьезокерамический преобразователь колебательной системы с закрепленной на ней заготовкой 1 ультразвуковой генератор 2 подает высокочастотное напряжение, под воздействием сил резания происходит изменение величины напряжения, которое фиксируется и обрабатывается электронным блоком 3, в состав которого входят блок оценки регистрации изменения напряжения 6, аналого-цифровой преобразователь 7, сигнал с которого подается на узкополосные фильтры низких 8 и высоких частот 9 для выделения частотного спектра, характеризующего шероховатость поверхности обрабатываемой заготовки. На блок сравнения по параметрам шероховатости поверхности 10, входящий в ЭВМ, одновременно подаются сигналы с узкополосных низко- 8 и высокочастотных 9 фильтров и блока моделирования шероховатости поверхности при ультразвуковом резании 11, а обработанный сигнал передается на блок комплексной оценки шероховатости поверхности заготовки 12, который по программе вычисляет стандартизированные параметры (Ra, Rmax, Rz) и нестандартизированные параметры (ρвпад, ρвыст, ασ) значения которых выводятся на оперативно-запоминающее устройство 13, дисплей 14 и печатающее устройство 15, что позволяет оперативно контролировать процесс формирования микронеровностей в процессе резания и блок расчета коррекции режимов резания 16, блок реализации решений по изменению режимов резания 17 совмещенные, с системой металлорежущего станка с ЧПУ 5, выдавая команды на исполнительные приводы 18, обеспечивая оперативную коррекцию технологических режимов.

Пример конкретной реализации

Производили определение шероховатости боковой поверхности зубьев нарезаемого зубчатого колеса z=60 с наложением ультразвуковых колебаний амплитуды 4-6 мкм на заготовку из стали 40Х червячно-модульной фрезой из Р6М5 с т=0,8 мм на различных режимах резания. Изменения напряжения пьезоэлектрического преобразователя при механической обработке регистрировалось и оценивалось по формуле:

где Uбнагр - напряжение пьезокерамического преобразователя без нагрузки;

Uпр.рез - напряжение пьезоэлектрического преобразователя при механической обработке.

Для шестого класса шероховатости поверхности числовые значения, среднее арифметическое значение профиля (Ra) находятся в пределах 1,25-2,5 мкм, что соответствует изменению напряжения пьезоэлектрического преобразователя на 10-35%, что и показано на фиг.3, если это значение более критической величины, то нагрузку уменьшают, а при меньшей увеличивают.

Способ позволяет оптимизировать технологические режимы обработки через поддержание заданных значений шероховатости поверхности на станках с ЧПУ и расширить технологические возможности механической обработки при наложении ультразвуковых колебаний на заготовку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля состояния режущего инструмента | 1989 |

|

SU1748995A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТЫ ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1991 |

|

RU2009765C1 |

| СПОСОБ ИМИТАЦИОННОГО УПРАВЛЕНИЯ УРОВНЕМ КОЛЕБАНИЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПРЕЦИЗИОННОГО ТОКАРНОГО СТАНКА | 2007 |

|

RU2361701C2 |

| Способ измерения износа режущего инструмента при обработке цилиндрических поверхностей | 1989 |

|

SU1629824A1 |

| Способ контроля диаметральных размеров деталей | 1990 |

|

SU1814974A1 |

| Способ измерения износа режущего инструмента при обработке цилиндрических деталей | 1990 |

|

SU1725100A1 |

| Способ управления процессом механической обработки | 1980 |

|

SU1022780A1 |

| Способ автоматического контроля состояния и условий протекания процесса резания и устройство для его осуществления | 1986 |

|

SU1380910A1 |

| СПОСОБ УПРАВЛЕНИЯ КРУГЛЫМ ВРЕЗНЫМ ШЛИФОВАНИЕМ ПРИ РАБОТЕ В ЦИКЛЕ | 1990 |

|

RU2034692C1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

Изобретение относится к способам регулирования технологических режимов, в частности режимов механической обработки с наложением ультразвуковых колебаний на заготовку, и может быть использовано в машиностроении для автоматического поддержания допустимых технологических процессов через изменение режимов обработки на станках с ЧПУ. Технический результат заключается в расширении функциональных возможностей поддержания предельно допустимых технологических режимов. Он достигается тем, что способ поддержания предельно допустимых технологических режимов на металлорежущих станках с наложением ультразвуковых колебаний на заготовку включает измерение информативных параметров этих режимов, ввод результатов в ЭВМ и определение по ним нормируемых показателей технологических режимов, которые сравнивают с допустимыми значениями, при этом в процессе резания на заготовку накладывают ультразвуковые колебания с амплитудой 4-6 мкм, одновременно измеряя наиболее информативный параметр, в качестве которого принимают значение изменения напряжения пьезоэлектрического преобразователя колебательной системы ΔU, устанавливают корреляционную связь между ним и шероховатостью поверхности заготовки Ra, определяют величины критических значений изменения напряжения пьезоэлектрического преобразователя колебательной системы и при величине более 35% уменьшают нагрузку, а при величине менее 10% увеличивают нагрузку. 3 ил., 1 табл.

Способ поддержания предельно допустимых технологических режимов на металлорежущих станках с наложением ультразвуковых колебаний на заготовку, включающий измерение информативных параметров этих режимов, ввод результатов в ЭВМ и определение по ним нормируемых показателей технологических режимов, которые сравнивают с допустимыми значениями, отличающийся тем, что в процессе резания на заготовку накладывают ультразвуковые колебания с амплитудой 4-6 мкм, одновременно измеряя наиболее информативный параметр, в качестве которого принимают значение изменения напряжения пьезоэлектрического преобразователя колебательной системы ΔU, устанавливают корреляционную связь между ним и шероховатостью поверхности заготовки Ra, определяют величины критических значений изменения напряжения пьезоэлектрического преобразователя колебательной системы и при величине более 35% уменьшают нагрузку, а при величине менее 10% увеличивают нагрузку.

| СПОСОБ ПОДДЕРЖАНИЯ ПРЕДЕЛЬНО ДОПУСТИМЫХ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ | 2003 |

|

RU2246124C1 |

| Способ автоматического контроля состояния и условий протекания процесса резания и устройство для его осуществления | 1986 |

|

SU1380910A1 |

| КОНТРОЛЛЕР ДЛЯ СТАНКОВ С ЧПУ | 1993 |

|

RU2108900C1 |

| JP 2007234002 A, 13.09.2007. | |||

Авторы

Даты

2010-01-20—Публикация

2008-03-11—Подача