Настоящее изобретение к комплексам для контроля радиального расстояния между внутренними и внешними соосными цилиндрическими экранами реакторов дегидрирования пропана, пространство между которыми заполняется катализатором.

Отклонения радиального зазора между экранами более чем на 3 мм являются критичными при их установке. Они влияют на пропускную способность катализатора и могут стать причиной его локального перегрева, что пагубно влияет на производительность и может являться причиной выхода из строя оборудования. В настоящее время контроль межэкранного пространства проводится или в ручном режиме (очень долгий, небезопасный и неточный метод), или при помощи автоматизированных комплексов.

Из уровня техники известен комплекс для контроля изменения диаметров труб [US 4651437, дата публикации: 24.03 1987 г.], содержащий механизированную тележку, выполненную с возможностью перемещения внутри трубы и нанесения данных на диаграммную ленту при движении.

Недостатком известного технического решения является низкая информативность и точность получаемых данных ввиду использования устаревшей технологии измерения, при которой применялись механизированная тележка и диаграммные ленты.

Из уровня техники известен роботизированный комплекс для измерения межэкранных зазоров [US 5392527 дата публикации: 28.02.1995], содержащий: тележку с ультразвуковыми датчиками, выполненную с возможностью перемещения между внутренними и внешними соосными цилиндрическими экранами, блочный подъемный механизм для тележки и электронное вычислительное устройство, выполненное с возможностью получения данных от тележки.

Преимуществом известного роботизированного комплекса является более высокая точность и информативность полученных данных за счет применения тележки с ультразвуковыми датчиками и электронного вычислительного устройства, выполненное с возможностью получения данных от тележки. Однако недостатком известного роботизированного комплекса является низкая точность измерения межэкранного зазора из-за применения для измерения радиального расстояния ультразвуковых датчиков, лучи которых при попадании в прорези экранов выдают недостоверные данные, а также ввиду отсутствия автоматической фиксации высоты тележки и необходимости калибровки датчиков для каждого цикла измерений при изменении номинального зазора между экранами.

В качестве прототипа выбран роботизированный комплекс для контроля целостности труб [US 7082822, дата публикации: 01.08.2006 г.], содержащий: тележку с ультразвуковыми датчиками, выполненную с возможностью перемещения внутри трубы, подъемный механизм для тележки, оснащенный оптическим энкодером, и электронное вычислительное устройство, выполненное с возможностью получения данных от тележки и энкодера.

Преимуществом прототипа перед известным техническим решением является более высокая точность измерений за счет применения оптического энкодера, от которого осуществляется получение дополнительных данных о перемещении тележки. Однако, применяемый оптический энкодер, также не обеспечивает высокую точность получаемых измерений, вследствие чего комплекс не может быть эффективно применен при измерении межэкранного зазора реактора дегидрирования пропана.

Из-за сложности изготовления идеально ровных цилиндрических экранов и их деформации во время транспортировки и при хранении требуется контролировать значение радиального зазора минимум по восьми равно разнесенным вертикальным образующим, каждые 300 мм или чаще. Для определения положения экранов в каждом кольцевом сечении требуется проводить измерения с высокой точностью как в радиальном направлении, так и с высокой точностью определять высоты проводимых замеров, вследствие чего возникает необходимость в доработке существующих решений.

Техническая проблема, на решение которой направлено изобретение, заключается в необходимости улучшения эксплуатационных характеристик роботизированного комплекса для измерения межэкранного зазора реакторов дегидрирования пропана.

Технический результат, на достижение которого направлено изобретение, заключается в повышении точности измерения межэкранного зазора реакторов дегидрирования пропана роботизированным комплексом.

Сущность изобретения заключается в следующем.

Роботизированный комплекс для измерения межэкранного зазора реакторов дегидрирования пропана содержит: тележку с датчиком, выполненную с возможностью перемещения между внутренними и внешними соосными цилиндрическими экранами реакторов дегидрирования пропана, подъемный механизм для тележки с энкодером и электронное вычислительное устройство, выполненное с возможностью получения данных от тележки и энкодера. В отличие от прототипа тележка оснащена датчиком линейного перемещения с колесом, подъемный механизм оснащен высокоимпульсным энкодером, а электронное вычислительное устройство выполнено с возможностью получения данных с датчика линейного перемещения и высокоимпульсного энкодера и их объединения в базу данных.

Для решения задачи быстрого и точного определения радиальных и вертикальных расстояний разработан роботизированный комплекс измерения межэкранного зазора реакторов дегидрирования пропана. Измерения проводятся в автоматическом режиме по окружности и образующим. Устройство состоит из тележки, опускаемой на тросе в межэкранное пространство, подъемного механизма, отвечающего за перемещение тележки по образующей экранов, и электронного вычислительного устройства, которое получает, обрабатывает и анализирует данные.

Тележка оснащена датчиком линейного перемещения с колесом, что обеспечивает высокую точность производимых измерений за счет установленной в корпусе тележки электроники с аналого-цифровыми преобразователями, подключенными к датчику, и обеспечивающими высокую точность и скорость измерений. В частности, определение линейных значений может выполняться с точностью 0,001 мм, а скорость измерения до 100 измерений в секунду, что дополнительно повышает точность измерения межэкранного зазора реакторов дегидрирования пропана. При этом следует отметить, что существуют реакторы дегидрирования пропана различных типоразмеров, и, следовательно, величины зазоров варьируются от 150 до 450 мм, вследствие чего дополнительным преимуществом разработанного комплекса перед иными является отсутствие необходимости калибровки датчика при изменении номинального зазора.

Высокоимпульсный энкодер встроен в подъемный механизм и обеспечивает определение высоты нахождения тележки. Он с высокой угловой точностью определяет, какое расстояние пройдено тележкой с датчиком, и отправляет координаты фактического положения в электронное вычислительное устройство.

Электронное вычислительное устройство, выполненное с возможностью получения данных с датчика линейного перемещения и высокоимпульсного энкодера и их объединения в базу данных обеспечивает возможность соотнесения данных величины радиального зазора, высоты и номера образующей. Для этого при получении от тележки показаний расстояния между экранами электронным устройством опрашивается энкодер подъемного механизма и данные вносятся в базу данных программы. Из-за отсутствия необходимости стабилизации показания датчика, измерения могут производиться постоянно с передачей и записью в базу данных, а при наличии значительных отклонений вне точек внесения данных (каждые 300 мм) в отчетную таблицу, электронное вычислительное устройство может быть выполнено с возможностью сообщения, что на конкретной высоте имеются значения, превышающие допустимые, что снижает риск возможного пропуска деформированного участка.

Изобретение может быть выполнено из известных материалов с помощью известных средств, что свидетельствует о его соответствии критерию патентоспособности «промышленная применимость».

Изобретение характеризуется ранее неизвестной из уровня техники совокупностью существенных признаков, отличающейся тем, что тележка оснащена датчиком линейного перемещения с колесом, подъемный механизм оснащен высокоимпульсным энкодером, а электронное вычислительное устройство выполнено с возможностью получения данных с датчика линейного перемещения и высокоимпульсного энкодера и их объединения в базу данных.

Благодаря этому обеспечивается достижение технического результата, заключающегося в повышении точности измерения межэкранного зазора реакторов дегидрирования пропана, тем самым улучшаются эксплуатационные характеристики роботизированного комплекса для измерения межэкранного зазора реакторов дегидрирования пропана.

Изобретение обладает ранее неизвестной из уровня техники совокупностью существенных признаков, что свидетельствует о его соответствии критерию патентоспособности «новизна».

Из уровня техники не известны отличительные признаки изобретения. Ввиду этого изобретение соответствует критерию патентоспособности «изобретательский уровень».

Изобретение поясняется следующими фигурами:

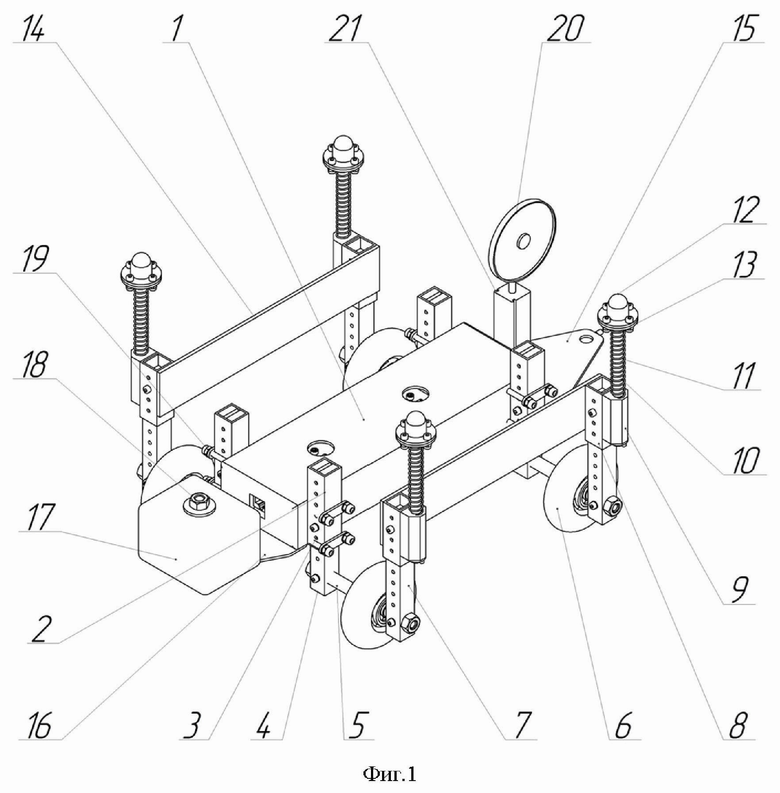

Фиг. 1 - Тележка.

Фиг. 2 - Подъемный механизм.

Фиг. 3 - Роботизированный комплекс, установленный на корпус реактора дегидрирования пропана во время остановочного ремонта.

Для иллюстрации возможности реализации и более полного понимания сути изобретения ниже представлен вариант его осуществления, который может быть любым образом изменен или дополнен, при этом настоящее изобретение ни в коем случае не ограничивается представленным вариантом.

Роботизированный комплекс для измерения межэкранного зазора реакторов дегидрирования пропана, изображенный на Фиг. 1-3 включает следующие позиции:

1 - Корпус робота;

2 - Неподвижные регулировочные трубки колес;

3 - Регулировочные отверстия;

4 - Подвижные опоры колес;

5 - Оси колес;

6 - Колеса;

7 - Неподвижные регулировочные трубки упоров;

8 - Подвижные регулировочные трубки упоров;

9 - Линейные подшипники;

10 - Цилиндрические направляющие;

11 - Пружины упоров;

12 - Шаровые опоры;

13 - Фланцы шаровых опор;

14 - Пластины жесткости;

15 - Кронштейны крепления к тросу;

16 - Кронштейны крепления груза;

17- Груз;

18 - Метизы крепления груза;

19 - Винты стягивающие;

20 - Колесо датчика;

21 - Датчик линейного перемещения;

22 - Укосина подъемного узла;

23 - Направляющая укосины;

24 - Упор укосины;

25 - Электрический тельфер;

26 - Блок энкодера; управляющей и передающей электроники;

27 - Трос.

При этом на Фиг. 3 также изображены:

28 - Корпус реактора;

29 - Внешний экран;

30 - Внутренний экран.

Роботизированный комплекс для измерения межэкранного зазора реакторов дегидрирования пропана состоит из двух работающих одновременно узлов, один из которых опускается в межэкранное пространство по восьми образующим, второй -отвечает за подъем и опускание первого узла.

Первый узел представляет собой машиноподобного робота. Основой робота является корпус 1, внутри которого установлена вся управляющая электроника, Wi-Fi передатчик и элементы питания. При помощи восьми стягивающих винтов 19 и четырех прижимных планок (не показано) устанавливаются четыре неподвижные регулировочные трубки 2, для гарантированного прямолинейного движения робота по образующей экрана трубки смонтированы параллельно друг другу и на одном уровне.

В зависимости от типоразмера реактора дегидрирования пропана в те или иные регулировочные отверстия 3, неподвижных регулировочных трубок 2 сквозь четыре подвижные опоры колес 4, устанавливаются винты и фиксируются самоконтрящимися гайками. Возможность регулировки высоты позволяет исключить необходимость изготовления моделей под каждый размер зазора и калибровки датчика на необходимые диапазоны измерений.

В подвижные опоры колес 4 устанавливаются и закрепляются четыре оси 5, на которые через дистанционные трубки (на рисунках не показано) устанавливаются колеса с подшипниками 6, которые передвигаются по образующим внутреннего экрана 30 при проведении измерений. Расстояние между колесами 6 подобрано таким образом, что при движении по наименьшему размеру экрана 30, неподвижные опоры колес 4 экрана не касались.

На каждую из осей 5 устанавливаются неподвижные регулировочные трубки упоров 7. Для ограничения поворота оси в неподвижной трубке упора 7 и подвижной опоре колес 4 через них (4 и 7) и ось 5 проходят установочные винты (не показаны).

Для исключения отрыва колес 6 при движении в вертикально направленной плоскости предусмотрены четыре шаровых упора 12, которые четырьмя винтами закреплены на фланцах 13. Фланцы 13 соединены с осью упоров 10.

Оси упоров 10 устанавливаются в линейные подшипники 9 через шайбу (не показано) фиксируются шплинтами (не показано), для исключения выхода осей упоров 10 из подшипников 9. Между фланцем 13 и линейным подшипником 9 устанавливается пружина сжатия 11, для исключения отрыва от стенок экранов 29 и 30, обеспечивая постоянный контакт колес 6 с поверхностью экрана 30 и шаровых упоров 12 с поверхностью экрана 29. Линейные подшипники 9 закрепляются на подвижных регулировочных трубках упоров 8.

Аналогично регулировочных трубок колес 2, подвижные регулировочные трубки упоров 8 устанавливаются на неподвижные трубки упоров 7 и в зависимости от типоразмера исследуемого реактора дегидрирования пропана через регулировочные отверстия (аналогично 3) устанавливаются винт с гайкой.

После очистки и ремонта экраны 29 и 30 могут иметь неровную поверхность, не зачищенные швы и остатки абразива в прорезях экранов, что пагубно влияет на целостность осей колес 5, для увеличения жесткости конструкции добавлены пластины жесткости 14, соединяющие две последовательные опоры.

Крепления троса 27 к корпусу 1 осуществляется через карабин (не показано) к кронштейну 15. Для исключения смещения измерительного модуля при закручивании вытянутого троса на кронштейн крепления груза 16, при помощи болтового соединения 18 крепится груз 17 массой 2 килограмма.

Описанные выше узлы и устройства отвечают за прямолинейное перемещение робота вдоль образующих линий экранов, за измерение межкольцевого зазора отвечает датчик линейного перемещения 21 с установленным колесом 20, которое позволяет перемещаться оси датчика в радиальном направлении, избегая застреваний. В корпусе датчика установлена пружина и упор (не показано), что не позволяет оси датчика прокручиваться, ход датчика составляет 75 мм, что достаточно для проведения измерений в реакторах дегидрирования пропана любого типоразмера.

Вторым основным узлом является подъемный механизм, отвечающий за подъем и опускание робота во внутреннее пространство между экранов реакторов дегидрирования пропана. Состоит узел из металлической укосины 22 с направляющей 23 для установки в крепежные отверстия фланца реакторов дегидрирования пропана.

Упор 24 необходим для исключения возможности поворота укосины вокруг оси направляющей, т.к. размеры от оси крепежных отверстий до края фланца у реакторов дегидрирования пропана одинаковые вне зависимости от их типоразмера укосина 22 является универсальной.

На верхней планке укосины 22 устанавливается электрический тельфер 25 с металлическим тросом 27, грузоподъемностью достаточной для поднятия и опускания робота.

На тельфере установлен блок 26 через который пропущен трос, в блоке находится высокоточный энкодер (не показан), в реальном времени считывающий расстояние, на которое опущен или поднят робот, а также управляющая электроника и Wi-Fi модуль.

Электроника обрабатывает сигналы, полученные с энкодера, преобразует их в расстояние и отправляет на персональный компьютер в программу «Зазоромер», которая объединяет данные с датчика робота и энкодера в базу. Программа анализирует базу и предоставляет данные в виде отчетной таблицы.

Таким образом обеспечивается достижение технического результата, заключающегося в повышении точности измерения межэкранного зазора реакторов дегидрирования пропана, тем самым улучшаются эксплуатационные характеристики роботизированного комплекса для измерения межэкранного зазора реакторов дегидрирования пропана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роботизированный комплекс для определения отклонения от вертикального положения внешних экранов реактора дегидрирования пропана | 2024 |

|

RU2826363C1 |

| Способ определения положения внешнего экрана реактора дегидрирования пропана | 2024 |

|

RU2826367C1 |

| Способ управления движением наземного роботизированного комплекса для садоводства вдоль линии посадки деревьев | 2023 |

|

RU2808316C1 |

| МОБИЛЬНЫЙ РОБОТ | 2012 |

|

RU2487007C1 |

| Робототехнический комплекс для текущего и капитального ремонта скважин на единой базе | 2019 |

|

RU2736591C1 |

| СПОСОБ СЛИВА И НАЛИВА РЕЗЕРВУАРОВ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2024 |

|

RU2834081C1 |

| Робототехнический комплекс для текущего и капитального ремонта скважин | 2019 |

|

RU2736589C1 |

| КОНТРОЛЛЕР КИСТИ ДЛЯ ИСПОЛЬЗОВАНИЯ В КОНТРОЛЛЕРЕ ОПЕРАТОРА РОБОТОХИРУРГИЧЕСКОГО КОМПЛЕКСА | 2019 |

|

RU2716353C1 |

| АДАПТИВНАЯ КОЛЕСНАЯ ОПОРА ТРАНСПОРТНОГО МОДУЛЯ ВНУТРИТРУБНОГО ДИАГНОСТИЧЕСКОГО РОБОТА | 2023 |

|

RU2821671C1 |

| Пожарный робот в потолочном исполнении с регулируемым клапаном перекрытия | 2024 |

|

RU2830833C1 |

Изобретение относится к комплексам для контроля радиального расстояния между внутренними и внешними соосными цилиндрическими экранами реакторов дегидрирования пропана. Сущность изобретения заключается в том, что в роботизированном комплексе для измерения межэкранного зазора реакторов дегидрирования пропана, у которого тележка оснащена датчиком линейного перемещения с колесом, подъемный механизм оснащен высокоимпульсным энкодером, а электронное вычислительное устройство выполнено с возможностью получения данных с датчика линейного перемещения и высокоимпульсного энкодера и их объединения в базу данных. Технический результат – повышение точности измерения межэкранного зазора реакторов дегидрирования пропана. 4 з.п. ф-лы, 3 ил.

1. Роботизированный комплекс для измерения межэкранного зазора реакторов дегидрирования пропана, содержащий: тележку с датчиком, выполненную с возможностью перемещения между внутренними и внешними соосными цилиндрическими экранами реакторов дегидрирования пропана, подъемный механизм для тележки с энкодером и электронное вычислительное устройство, выполненное с возможностью получения данных от тележки и энкодера, отличающийся тем, что тележка оснащена датчиком линейного перемещения с колесом, подъемный механизм оснащен высокоимпульсным энкодером, а электронное вычислительное устройство выполнено с возможностью получения данных с датчика линейного перемещения и высокоимпульсного энкодера и их объединения в базу данных.

2. Комплекс по п.1, отличающийся тем, что в корпусе тележки размещена электроника с аналого-цифровыми преобразователями, подключенными к датчику.

3. Комплекс по п.2, отличающийся тем, что электроника выполнена с возможностью осуществления измерения линейных значений с точностью 0,001 мм, и скоростью измерения до 100 измерений в секунду.

4. Комплекс по п.1, отличающийся тем, что электронное вычислительное устройство обеспечивает возможность соотнесения данных величины радиального зазора, высоты и номера образующей.

5. Комплекс по п.1, отличающийся тем, что электронное вычислительное устройство выполнено с возможностью сообщения конкретной высоты, на которой имеются значения, превышающие допустимые.

| US 7082822 B2, 01.08.2006 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ СТЕНКИ ТРУБЫ | 1991 |

|

SU1834488A1 |

| Устройство для контроля радиуса гиба | 1986 |

|

SU1423220A1 |

| CN 114941978 A, 26.08.2022. | |||

Авторы

Даты

2023-08-22—Публикация

2023-05-04—Подача