Изобретение относится к нефтегазовой отрасли к области ультразвуковой обработки сварных соединений стыков труб трубопроводов и может быть использовано в качестве устройства для снижения остаточных сварочных напряжений в околошовной зоне магистрального трубопровода.

Известно устройство для ультразвуковой обработки соединения в процессе сварки (патент RU №2469108, опубл.10.12.2012), содержащее горелку с электродом, ультразвуковой магнитострикционный излучатель, ультразвуковой генератор, соединенный с ЭВМ, выполненный с возможностью обработки данных об амплитуде вошедшего в металл сварного соединения ультразвука и передаваемого на ультразвуковой магнитострикционный излучатель.

Недостатком данного устройства является наличие горелки с электродом и ультразвукового магнитострикционного излучателя, который обрабатывает только наружную поверхность трубы, что приводит к невозможности использования данного устройства после изоляционно-укладочных работ на магистральном трубопроводе.

Известно ультразвуковое устройство для обработки сварных соединений металлов аустенитного класса в процессе автоматической сварки (патент RU №2469109, опубл. 10.12.2012), содержащее ультразвуковой преобразователь, выполненный с возможностью осуществления воздействия ультразвука на металл в околошовной зоне в процессе автоматической сварки.

Недостатком данного устройства является наличие преобразователя, выполненного с возможностью осуществления воздействия ультразвука на металл в околошовной зоне в процессе автоматической сварки, что приводит к невозможности использования данного устройства после изоляционно-укладочных работ на магистральном трубопроводе.

Известен ультразвуковой инструмент для снятия остаточных напряжений и упрочнения поверхностей металлов (патент RU №2252859, опубл. 27.05.2005), содержащий акустическую систему в виде установленного в корпусе магнитострикционного преобразователя, который соединен с концентратором и излучателем ультразвука.

Недостатком данного устройства является наличие акустической системы в виде установленного в корпусе магнитострикционного преобразователя, который соединен с концентратором и излучателем ультразвука, что приводит к невозможности использования данного устройства после изоляционно-укладочных работ на магистральном трубопроводе.

Известен ультразвуковой инструмент для деформационной обработки поверхностей и сварных соединений (патент RU №2540230, опубл. 10.02.2015), содержащий корпус с ручкой и направляющими скольжения, в которых установлен стакан с насадкой с возможностью осевого возвратно-поступательного движения, в котором через виброизоляционные уплотнения узловой плоскостью закреплен ультразвуковой преобразователь, соединенный с трансформатором колебательной скорости, датчики температуры и положения стакана относительно корпуса и системы принудительного воздушного охлаждения преобразователя за счет подвода сжатого воздуха к торцу стакана и отвода в зоне выходного торца трансформатора скорости, с которым контактируют торцы бойков, установленные с возможностью возвратно-поступательного движения в державке, закрепленной цилиндрическим концом на насадке с возможностью поворота и быстрого съема, при этом движение стакана ограничено с помощью штифта, зафиксированного на стакане, размещенного в продольном пазу корпуса и прижатого к передней кромке паза пружиной, размещенной между образованным на стакане фланцем и торцевой поверхностью корпуса с возможностью смещения стакана при нажатии на бойки.

Недостатком данного устройства является наличие корпуса с ручкой и направляющими скольжения, в которых установлен стакан с насадкой с возможностью осевого возвратно-поступательного, что приводит к невозможности использования данного устройства после изоляционно-укладочных работ на магистральном трубопроводе.

Известно ультразвуковое устройство для снятия остаточных напряжений в сварных соединениях (патент RU №87380, опубл. 10.10.2009), содержащее источник ультразвуковых колебаний, блок управления сварочным процессом, имеющий связанную с датчиками схему контроля и защиты допустимых отклонений сварочных параметров, а также подключенный к блоку управления и сварочному автомату источник питания электрической дуги.

Недостатком данного устройства является наличие источника ультразвуковых колебаний, блока управления сварочным процессом, имеющего связанную с датчиками схему контроля и защиты допустимых отклонений сварочных параметров, а также подключенного к блоку управления и сварочному автомату источника питания электрической дуги, что приводит к невозможности использования данного устройства после изоляционно-укладочных работ на магистральном трубопроводе.

Известен ультразвуковой дефектоскоп для неразрушающего контроля (патент RU №2224247, опубл. 20.02.2004) принятый за прототип, содержащий последовательно соединенные источник напряжения, генератор возбуждающих импульсов, приемоизлучающий ультразвуковой преобразователь, а также схему управления и последовательно соединенные приемоусилительный тракт и блок обработки измеренных данных.

Недостатком данного устройства является наличие блока управления измеренных данных, генератор возбуждающих импульсов, что приводит к невозможности использования данного устройства после изоляционно-укладочных работ на магистральном трубопроводе.

Техническим результатом является снижение остаточных сварочных напряжений в околошовной зоне магистрального трубопровода.

Технический результат достигается тем, что корпус выполнен в форме разделенного полого цилиндра, на торцах которого выполнены как единое целое соединительные элементы в форме разделенного полого цилиндра меньшего диаметра, чем корпус, в боковой поверхности соединительных элементов выполнены отверстия для установки болтового соединения, на поверхности корпуса в шахматном порядке жестко установлены колебательные системы, прокладка для герметичного соединения закреплена по периметру каждой из половин корпуса, внутри которого установлен аккумуляторный блок, выход которого соединен со входом инвертора, выход которого соединен со входом блока управления, выход которого соединен со входом одометра, выход которого соединен со входом ультразвукового генератора, выход которого соединен со входом колебательных систем.

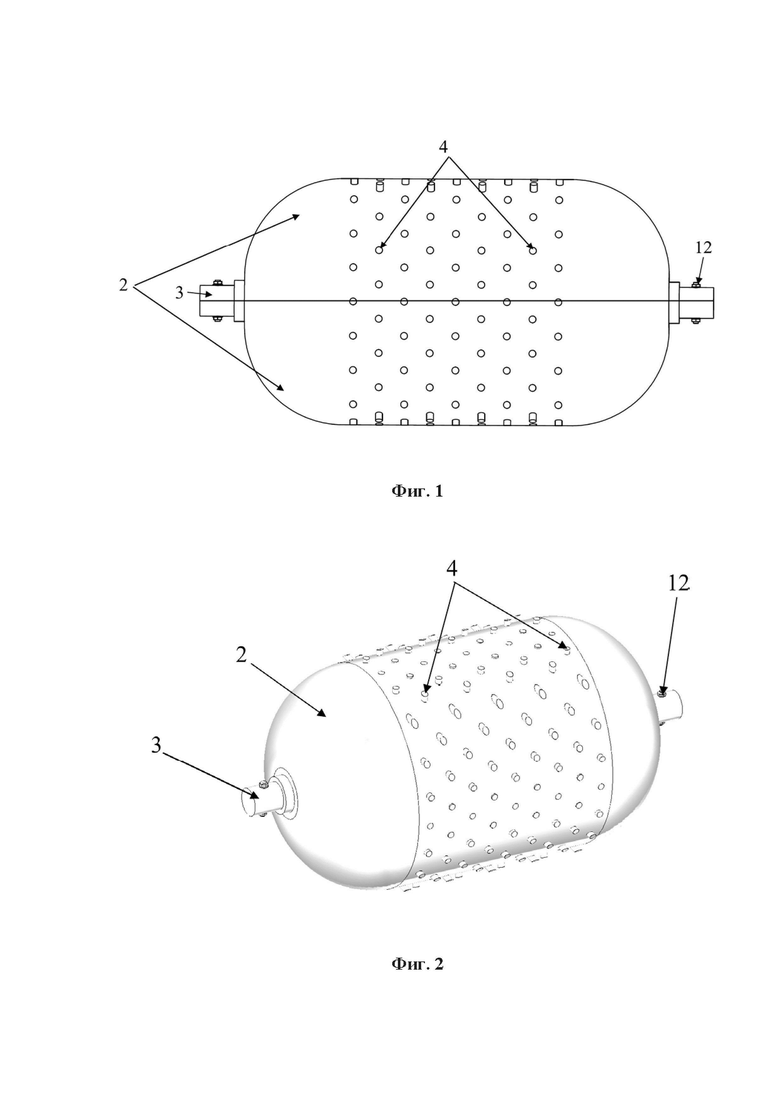

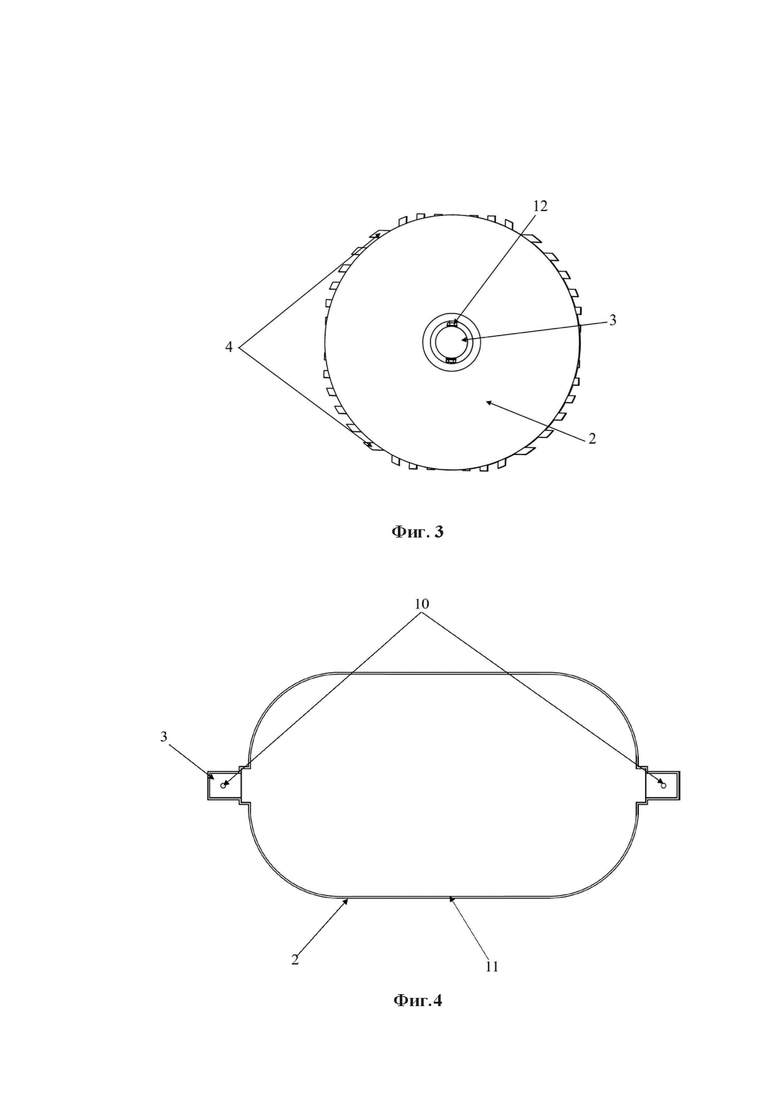

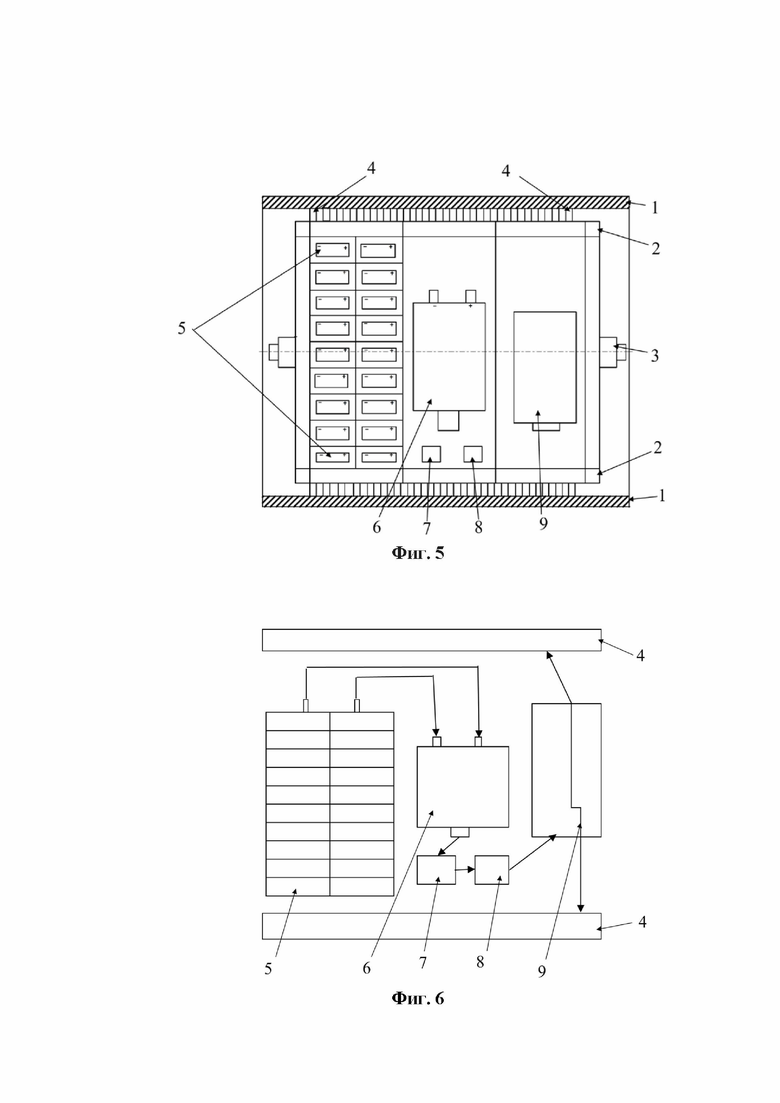

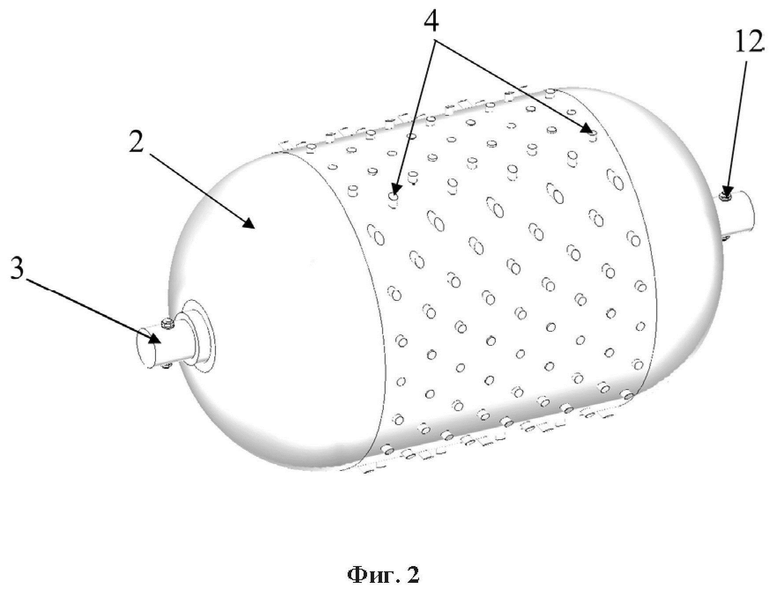

Устройство поясняется следующими фигурами:

фиг. 1 - общий вид устройства;

фиг. 2 - 3D-модель устройства;

фиг. 3 - вид устройства сбоку;

фиг. 4 - половинка корпуса устройства;

фиг. 5 - устройство внутри магистрального трубопровода;

фиг. 6 - блок-схема устройства, где:

1 - трубопровод;

2 - корпус;

3 - соединительный элемент;

4 - колебательные системы;

5 - аккумуляторный блок;

6 - инвертор;

7 - блок управления;

8 - одометр;

9 - ультразвуковой генератор;

10 - отверстия;

11 - прокладка для герметичного соединения;

12 - болтовое соединение.

Устройство ультразвуковой обработки сварных соединений состоит из корпуса 2 (фиг.1-4), который состоит из двух частей, которые выполнены в форме разделенного полого цилиндра. На поверхности корпуса 2 жестко установлены колебательные системы 4 в шахматном порядке. На торцах корпуса 2 выполнены как единое целое соединительные элементы 3 в форме разделенного полого цилиндра меньшего диаметра, чем корпус 2. В боковой поверхности соединительных элементов 3 выполнены отверстия 10 (фиг. 4) для установки болтового соединения 12 (фиг. 4) корпуса 2. Прокладка для герметичного соединения 11 выполнена, например, из резины и закреплена по периметру каждой из половин корпуса 2.

Внутри корпуса 2 (фиг. 5, 6) установлен аккумуляторный блок 5, выход которого соединен со входом инвертора 6. Выход инвертора 6 соединен со входом блока управления 7. Выход блока управления 7 соединен со входам одометра 8. Выход одометра 8 соединен со входом ультразвукового генератора 9. Выход ультразвукового генератора 9 соединен со входом колебательных систем 4.

Устройство работает следующим образом. Перед установкой аккумуляторный блок заряжают, а затем устанавливают в корпус 2. После этого устройство устанавливают в камеру пуска. Камеру пуска заполняют природным газом, и происходит выравнивание давления с давлением в магистральном трубопроводе, и затем за счет открытия задвижки запускается во внутреннюю часть трубопровода 1.

На блок управления 7 дистанционно с пульта подают команду на начало работы. Блок управления дает сигнал на вход одометра 8 о начале отчета расстояния, которое проходит устройство в трубопроводе 1 до околошовной зоны. Когда устройство вошло в околошовную зону, блок управления 7 дает команду включения на вход ультразвукового генератора 9, после этого начинается обработка внутренней околошовной зоны сварного соединения с использованием колебательных систем 4. После прохождения всей длины магистрального трубопровода 1 устройство попадает в камеру приема. На блок управления 7 с пульта подают команду о прекращении работы. Затем вынимают его из камеры приема.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛОВ АУСТЕНИТНОГО КЛАССА В ПРОЦЕССЕ АВТОМАТИЧЕСКОЙ СВАРКИ | 2010 |

|

RU2469109C2 |

| СИСТЕМА МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОТЯЖЕННОГО ТРУБОПРОВОДА | 2024 |

|

RU2836111C1 |

| СИСТЕМА МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОТЯЖЕННОГО ТРУБОПРОВОДА | 2023 |

|

RU2832402C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ СМЕЩЕНИЙ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2001 |

|

RU2206871C2 |

| СПОСОБ АКУСТИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2825120C1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392106C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ СВАРНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2008 |

|

RU2394919C1 |

| Устройство для контроля качества сварных соединений при ультразвуковой точечной сварке | 1979 |

|

SU872123A1 |

| Устройство автоматизированного ультразвукового контроля сварных соединений стенки резервуаров | 2019 |

|

RU2731165C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 1999 |

|

RU2157514C1 |

Изобретение относится к нефтегазовой отрасли, к области ультразвуковой обработки сварных соединений стыков труб трубопроводов и может быть использовано в качестве устройства для снижения остаточных сварочных напряжений в околошовной зоне магистрального трубопровода. Корпус выполнен в форме разделенного полого цилиндра, на торцах которого выполнены как единое целое соединительные элементы в форме разделенного полого цилиндра меньшего диаметра, чем корпус, в боковой поверхности соединительных элементов выполнены отверстия для установки болтового соединения, на поверхности корпуса в шахматном порядке жестко установлены колебательные системы, прокладка для герметичного соединения закреплена по периметру каждой из половин корпуса, внутри которого установлен аккумуляторный блок, выход которого соединен со входом инвертора, выход которого соединен со входом блока управления, выход которого соединен со входом одометра, выход которого соединен со входом ультразвукового генератора, выход которого соединен со входом колебательных систем. 6 ил.

Устройство снижения остаточных сварочных напряжений, включающее источник напряжения, ультразвуковой преобразователь, отличающееся тем, что корпус выполнен в форме разделенного полого цилиндра, на торцах которого выполнены как единое целое соединительные элементы в форме разделенного полого цилиндра меньшего диаметра, чем корпус, в боковой поверхности соединительных элементов выполнены отверстия для установки болтового соединения, на поверхности корпуса в шахматном порядке жестко установлены колебательные системы, прокладка для герметичного соединения закреплена по периметру каждой из половин корпуса, внутри которого установлен аккумуляторный блок, выход которого соединен со входом инвертора, выход которого соединен со входом блока управления, выход которого соединен со входом одометра, выход которого соединен со входом ультразвукового генератора, выход которого соединен со входом колебательных систем.

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2010 |

|

RU2451583C2 |

| Гониометр | 1938 |

|

SU87380A1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ СТЫКОВ ТРУБ | 2010 |

|

RU2444423C1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2004 |

|

RU2281192C2 |

| WO 2007011686 A1, 25.01.2007. | |||

Авторы

Даты

2023-10-10—Публикация

2023-06-26—Подача