Область техники

[001] Настоящее изобретение относится к области контроля качества сырья, в частности к определению соответствия запаха полимерного материала, обусловленного присутствием в полимерном материале примесей летучих органических соединений (ЛОС, VOC), требованиям действующих нормативных документов с помощью мультисенсорного газоанализатора.

Уровень техники

[002] В ходе промышленного получения полимерных материалов стоит задача обеспечения приемлемой чистоты продукта. В частности, наличие примесей может влиять на физико-химические свойства и ухудшать технологические характеристики полимерного материала. Кроме того, при нарушении технологии производства и/или очистки полимерные материалы могут эмитировать опасные вещества в окружающую среду или в продукты питания и напитки, хранящиеся в упаковке, изготовленной из таких полимерных материалов.

[003] Помимо прочего, примеси летучих органических соединений (ЛОС) могут придавать запах полимерному материалу, что особенно нежелательно в случае, если полимерный материал предназначен для нужд пищевой и/или фармакологической промышленности, в частности, для изготовления пищевой пленки или упаковки для лекарственных средств. Согласно ГОСТ 22648-77, одним из параметров соответствия пластмасс гигиеническим и санитарным нормам является отсутствие у них запаха. Поэтому при производстве полимеров важно контролировать соответствие запаха выпускаемой продукции требованиям действующих нормативных документов.

[004] В частности, согласно действующему ГОСТ 33837-2016, полимерная упаковка для пищевой продукции не должна иметь запах водной вытяжки выше 1 балла. Такое же требование предъявляет ГОСТ 7730-89 к целлюлозной пленке (целлофану), предназначенной, в частности, для упаковывания пищевых продуктов и медикаментов; ГОСТ 10354-82 и ГОСТ 25951-83 к полиэтиленовым пленкам для пищевых продуктов; ГОСТ 25250-88 к поливинилхлоридной пленке для изготовления тары под пищевые продукты и лекарственные средства; ГОСТ 28250-89 к ударопрочному полистиролу для изготовления тары, предназначенной для контакта с продуктами питания; и ГОСТ 51695-2000 к полиэтилентерефталату для производства тары и посуды.

[005] Определение запаха полимера на стадии производства также требуется для подбора эффективных поглотителей запаха и/или органолептических добавок, маскирующих запах.

[006] В связи с развитием полимерной промышленности и сложности утилизации изделий из пластика на рынке растет количество вторичного полимерного сырья. В ряде случаев вторичное полимерное сырье дешевле первичного, кроме того, вовлечение вторичного сырья в производство решает ряд экологических проблем. Таким образом, в настоящее время актуальна задача по меньшей мере частичной замены первичных полимеров на вторичные полимеры или компаунды, то есть, смесь первичных и вторичных полимеров.

[007] При этом известно, что полимерное сырье, полученное в результате вторичной переработки (вторичные полимеры), как правило, содержит большее количество примесей и поэтому может иметь более интенсивный запах по сравнению с соответствующими первичными полимерами. Таким образом, для вторичных полимеров и компаундов особенно важно контролировать их качество на стадии производства, в том числе, проводить оценку соответствия их запаха допустимым нормам.

[008] Кроме того, учитывая, что зачастую природа сырья для производства вторичных полимеров неизвестна, может возникать так называемая «обратная задача», то есть, задача идентификации исходного полимерного сырья по его запаху для того, чтобы избежать потенциального присутствия в конечной продукции токсичных примесей.

[009] Согласно действующим нормативным документам, в частности, ГОСТ 22648-77, запах полимерного материала оценивают органолептически в балльной системе (от 0 до 5 баллов) по запаху водной вытяжки полимерного материала.

[0010] При этом одними из основных недостатков любых органолептических методов анализа являются их субъективность и плохая воспроизводимость.

[0011] Помимо непосредственного органолептического определения, запах полимера можно косвенно оценить с помощью качественного и/или количественного анализа газовой фазы над полимерным материалом. Как правило, для этого применяют методы газовой хроматографии (ГХ), масс-спектрометрии (МС), гравиметрии и комбинации указанных методов. В частности, при помощи ГХ принято определять остаточное содержание мономера винилхлорида (ГОСТ 25737-91, ISO 6401-85), стирола (ГОСТ Р 50303-92, ISO 4901-85) и остаточное содержание мономеров и неполимеризующихся примесей (полистирол и сополимеры стирола, ГОСТ 15820-82). Остаточное содержание мономера стирола определяют также гравиметрически (ГОСТ Р 50303-92, ISO 4901-85).

[0012] Кроме того, в статье Demets et al. (https://doi.org/10.1016/j.resconrec.2020.104907) раскрыто полуколичественное определение ЛОС в пластиковых отходах с помощью ГХ-МС с различными процедурами пробоподготовки. Обзор методик определения ЛОС в пленках пищевого полиэтилена методами ГХ и ГХ-МС приведен в статье Bigger et al. (https://doi.org/10.1021/ba-1996-0249.ch017).

[0013] Однако методы ГХ и ГХ-МС требуют сложного громоздкого оборудования с высоким энергопотреблением, не являются экспрессными и требуют квалифицированного персонала. Так же, как и в случае с методами ГХ и ГХ-МС, недостатком гравиметрических методов является длительность анализа. Кроме того, для гравиметрии характерна низкая чувствительность: считается, что указанный метод анализа неприменим для анализа проб с массовой долей определяемого компонента ниже 0,1%. При этом, понятно, что нежелательный запах полимера может быть обусловлен низким содержанием ЛОС с сильным запахом.

[0014] Для устранения указанных выше недостатков в последнее время развиваются методы анализа газовой фазы с помощью сенсоров (датчиков). Сенсоры обладают высокой чувствительностью к аналиту, для определения которого они предназначены, и позволяют проводить экспрессный анализ. Кроме того, они миниатюрны и зачастую обладают низким энергопотреблением.

[0015] В статье Bigger et al. (https://doi.org/10.1021/ba-1996-0249.ch017) раскрыто применение металл-оксидного одиночного сенсора с газочувствительным слоем из SnO2 для определения интенсивности запаха полиэтилена высокого давления (низкой плотности) в виде пленки для упаковки продуктов питания. Указанный сенсор калибровали на основе органолептических измерений.

[0016] Тем не менее, применимость одиночных сенсоров для анализа газовых смесей и, в частности, для определения запаха полимеров, ограничена ввиду того, что зачастую они обладают недостаточной селективностью к индивидуальным компонентам газовой смеси.

[0017] Поэтому для анализа смесей газов сенсоры принято объединять в линейки, совокупный сигнал которых является селективным. Согласно определению Gardner (Gardner J. W. A brief history of electronic noses / J. W. Gardner, P. N. Bartlett // Sensors & Actuators B. - 1994. - V. 18. - P. 211-221), набор химически малоселективных (кросс-чувствительных) сенсоров в совокупности с программным обеспечением для распознавания образов называют «электронный нос». В контексте настоящей заявки для таких устройств будет использоваться термин «мультисенсорное газоаналитическое устройство». Обзор таких коммерчески доступных устройств приведен, например, в В.В. Сысоев, Ю.А. Зюрюкин, Мультисенсорные системы распознавания газов типа «Электронный нос»: краткий обзор литературы, Вестник СГТУ, № 2, 2007 г.

[0018] Требования, предъявляемые к сенсорам для таких устройств, подробно изложены, например, в Bartlett P.N. Odour sensors for an electronic nose / P.N. Bartlett, J.W. Gardner // Sensors and sensory systems for an electronic nose // J.W. Gardner, P.N. Bartlett. Dordrecht: Kluwer, 1992. P. 31-51 и В.В. Сысоев, Ю.А. Зюрюкин, Мультисенсорные системы распознавания газов типа «Электронный нос»: краткий обзор литературы, Вестник СГТУ, № 2, 2007 г).

[0019] Для решения задач миниатюризации и повышения энергоэффективности, все сенсоры могут быть выполнены на одном чипе (Сысоев В. В., Мусатов В. Ю. Газоаналитические приборы «электронный нос» // Саратов: Сарат. гос. тех. ун-т. - 2011. - 100 с).

[0020] В частности, в EA 002902 B1 раскрыто мультисенсорное газоаналитическое устройство, где сенсоры расположены в так называемых «карманах», сформированных на кремниевой подложке.

[0021] Кроме того, известны мультисенсорные линейки хеморезистивного типа, выполненные с помощью нанесения на подложку из диэлектрического материала трех или более компланарных электродов с последующим нанесением пленок из одного или более электропроводящего материала. При этом каждая область между парой электродов образует сенсорный сегмент (хеморезистивный элемент). В качестве электропроводящего материала могут выступать полупроводниковые материалы. В частности, электропроводящие материалы могут представлять собой оксиды металлов (EA 034568, EA 036464, US 5783154), различные металл-оксидные наноматериалы (US 8443647, KR 20140103816, RU 2641017, RU 2626741), вискеры титаната калия (RU 2625543) и углеродные нанотрубки (CN 103293186).

[0022] Из уровня техники известно применение мультисенсорных газоаналитических устройств различной конструкции и типа работы для контроля качества продуктов питания, в частности, для проверки свежести продуктов питания (см., например, DOI: 10.14419/ijet.v7i3.28.20964, 10.1080/10408398.2017.1327419, DOI: 10.1080/10408398.2017.1327419) и степени готовности блюд (DOI: 10.1016/j.foodchem.2020.128747).

[0023] Кроме того, в RU 2619261 C1 раскрыто определение запаха пищевого этанола с помощью мультисенсорного газоаналитического устройства на основе 8 пьезокварцевых резонаторов (ПКР) для определения подлинности алкогольной продукции. Резонаторы, включенные в устройство, различаются материалом чувствительной поверхности. В частности, каждый из резонаторов содержит поверхность, выполненную из сорбента, чувствительного к определенным спиртам и примесям этанола. Способ включает сопоставление набора сигналов от исследуемого образца с набором сигналов от контрольного образца, изготовленного без технологических нарушений из качественного сырья.

[0024] Кроме того, мультисенсорные газоаналитические устройства применяют для определения содержания ЛОС. В частности, в RU 2253107 C1 раскрыт способ скрининг-анализа воздуха помещений для контроля качества воздушной среды после проведения ремонтных работ с помощью матрицы ПКР на основе пленок апиезона-N, Тритона X-100 и пчелиного клея, которая имеет перекрестную селективность к парам аммиака, фенола, формальдегида и ацетона.

[0025] Определение качественного и/или количественного состава ЛОС в газовой фазе над полимером с помощью мультисенсорного газоаналитического устройства также в целом известно из уровня техники.

[0026] В частности, в статье Yüzay&Selke (https:/doi.org/10.1002/pts.745) раскрыто применение коммерчески доступного мультисенсорного газоаналитического устройства (Fox 300 от Alpha M.O.S., Франция), содержащего 12 металл-оксидных сенсоров, для количественного определения ЛОС над образцами полиэтилена низкого давления в виде пищевой пленки. В качестве ЛОС авторами рассмотрены остаточные растворители (этилацетат, этиловый спирт, толуол и их комбинации). Устройство калибровали по индивидуальным растворителям, их бинарным смесям в разных соотношениях и смеси трех растворителей. Для обработки результатов использовали метод главных компонент (PCA) и дискриминантный факторный анализ (DFA). Для построения калибровочных кривых, которые требуются для определения содержания остаточных растворителей в исследуемых образцах с помощью регрессии методом дробных наименьших квадратов (PLS), использовали данные, полученные с помощью ГХ.

[0027] В работе Deventer&Mallikarjunan (https://doi.org/10.1111/j.1365-2621.2002.tb08878.x) приведено сравнение трех коммерчески доступных мультисенсорных газоаналитических устройств (Fox 300 от Alpha M.O.S., Франция, Cyranose 320 от Cyrano Sciences, США и QMB6 от HKR Sensorsystem, Германия) для решения той же практической задачи. Устройство Fox 300 описано выше, устройство Cyranose 320 содержит 32 полупроводниковых сенсора на основе полимерных пленок с добавлением углеродной сажи, и устройство QMB6 содержит 6 ПКР. Все три устройства дают схожие результаты и их можно применять для контроля качества пищевых пленок из полиэтилена.

[0028] Одним из основных недостатков способов, раскрытых в работах Yüzay&Selke и Deventer&Mallikarjunan, является то, что в качестве ЛОС рассмотрены только остаточные растворители, тогда как на практике характер летучих примесей в полимере может быть гораздо более разнообразным. В частности, помимо остаточного растворителя, полимеры могут содержать непрореагировавшие остатки мономеров и катализаторов, а также различные добавки (например, наполнители, стабилизаторы, красители). Кроме того, в указанных работах для построения калибровочных зависимостей требуется привлечение дополнительного оборудования, в частности, ГХ. Как указано выше, для ГХ требуется сложное громоздкое оборудование с высоким энергопотреблением; кроме того, ГХ не относится к экспрессным методам анализа.

[0029] В статье Kuchmenko et al. (https://doi.org/10.1016/j.snb.2020.128585) раскрыто применение мультисенсорного газоаналитического устройства для определения содержания ЛОС в пленках полиэтилена. В качестве газоаналитического устройства выбрано коммерчески доступное устройство МАГ-8 от «Сенсорика - Новые технологии», которое содержит 8 различных дискретных ПКР в качестве сенсоров. Газоаналитическое устройство предварительно откалибровано на следующих конкретных ЛОС: C3-C4 линейные и разветвленные спирты, ацетон, этилацетат, бутилацетат, насыщенные углеводороды (гексан, декан) и смеси углеводородов. Обработка данных выполнена методом PCA.

[0030] Одним из наиболее существенных недостатков этой методики является необходимость заранее знать химический состав ЛОС, чтобы откалибровать газоаналитическое устройство. Понятно, что, если при калибровке упущен по меньшей мере один компонент аналита (ЛОС), результат анализа (распознавание газовой смеси ЛОС) будет неточным. При этом, в случае контроля качества полимерного сырья на производстве невозможно заранее доподлинно знать характер ЛОС, потому что может иметь место нарушение технологического процесса, о котором еще не известно на момент проведения анализа. Таким образом, способ, предложенный в работе Kuchmenko et al., не позволяет учесть присутствие в газовой фазе над полимером всех возможных летучих примесей. Кроме того, в статье Kuchmenko et al. ничего не сказано о пригодности предложенного способа для анализа вторичных полимеров и компаундов.

[0031] В статье Torri et al. (https://doi.org/10.1080/02652030701513776) раскрыт способ определения интенсивности и характера запаха полиолефинов в форме гранул для пищевой пленки с помощью мультисенсорного газоаналитического устройства. В качестве газоаналитического устройства выбрано коммерчески доступное устройство PEN 2 от WMA Airsense Analytics Inc, содержащее 10 металл-оксидных полупроводниковых дискретных сенсоров неизвестного состава, причем сенсоры отличаются по материалу и толщине. В результате обработки полученных данных методом PCA авторы получают информацию об интенсивности и характере запаха исследованных полимеров.

[0032] В статье Torri et al. так же, как и в работе Kuchmenko et al., ничего не говорится о пригодности указанного способа для анализа вторичных полимеров и компаундов. Более того, полиолефины с сильным запахом исключены из исследования в статье Torri как заведомо непригодные для целей пищевой промышленности (см. Torri et al., раздел Materials and methods, абз. 2).

[0033] Таким образом, на сегодняшний день по-прежнему существует необходимость в обеспечении универсального способа контроля качества полимерных материалов, который был бы пригоден не только для первичных полимеров, но и для вторичных полимеров и компаундов, а также полимеров с добавками, маскирующими запах. В частности, требуется методика определения соответствия запаха полимерных материалов требованиям действующих нормативных документов. Указанная методика должна обеспечивать объективный и экспрессный анализ, не требующий дорогостоящего, громоздкого и сложного в обслуживании оборудования, и быть пригодной для осуществления непосредственно внутри производственных и/или лабораторных помещений, где воздух загрязнен летучими соединениями.

[0034] Указанные задачи решаются с помощью настоящего изобретения, раскрытого в нижеследующих разделах описания.

Краткое описание чертежей

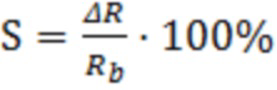

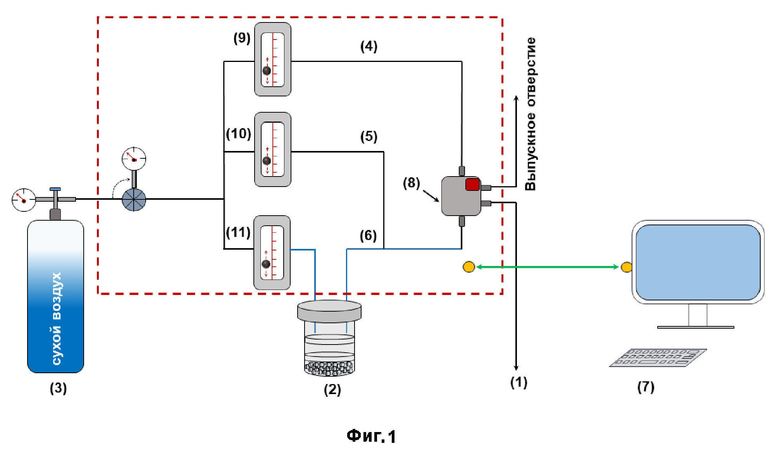

[0035] Фигура 1 представляет собой блок-схему системы контроля качества полимерного материала согласно настоящему изобретению. На вход газоаналитического устройства (1) на основе мультисенсорной линейки хеморезистивного типа, связанного с блоком регистрации и обработки сигнала (7), из резервуара (3) со сжатым сухим воздухом подают либо поток воздуха, содержащий летучие органические соединения (ЛОС) образца исследуемого полимера, либо чистый сухой воздух. Переключение между указанными двумя потоками осуществляют с помощью переключателя (8) потоков. Поток воздуха, подаваемый по первой линии подачи воздуха (6), проходит через газонепроницаемую камеру (2), содержащую образец исследуемого полимера, в результате чего в него попадают ЛОС, содержащиеся в указанном образце. Поток воздуха, подаваемый по второй линии подачи воздуха (4), не содержит ЛОС, так как он проходит в обход газонепроницаемой камеры (2) с образцом. Первая линия подачи воздуха (6) связана с третьей линией подачи воздуха (5) после выхода из газонепроницаемой камеры (2). Первая линия подачи воздуха (6), вторая линия подачи воздуха (4) и третья линия подачи воздуха (5) снабжены регуляторами расхода (ротаметрами) (11), (9) и (10), соответственно, для регулирования подачи воздуха на вход газоаналитического устройства (1).

[0036] На Фигуре 2 показан рабочий цикл газочувствительного слоя мультисенсорной линейки хеморезистивного типа газоаналитического устройства (1). Перед проведением измерения указанный газочувствительный слой в течение 4 мин ступенчато нагревают до рабочей температуры (300°C) и стабилизируют в течение дополнительных 20 мин. Далее в течение 2 мин на указанный газочувствительный слой подают поток воздуха, содержащий ЛОС образца исследуемого полимера. После проведения измерения указанный газочувствительный слой либо ступенчато охлаждают до комнатной температуры, либо продувают сухим воздухом в течение 4 мин. Один цикл измерений занимает не более 30 мин. В частности, время стабилизации может быть сокращено вплоть до 0 мин, например, в случае непрерывной работы газоаналитического устройства (1).

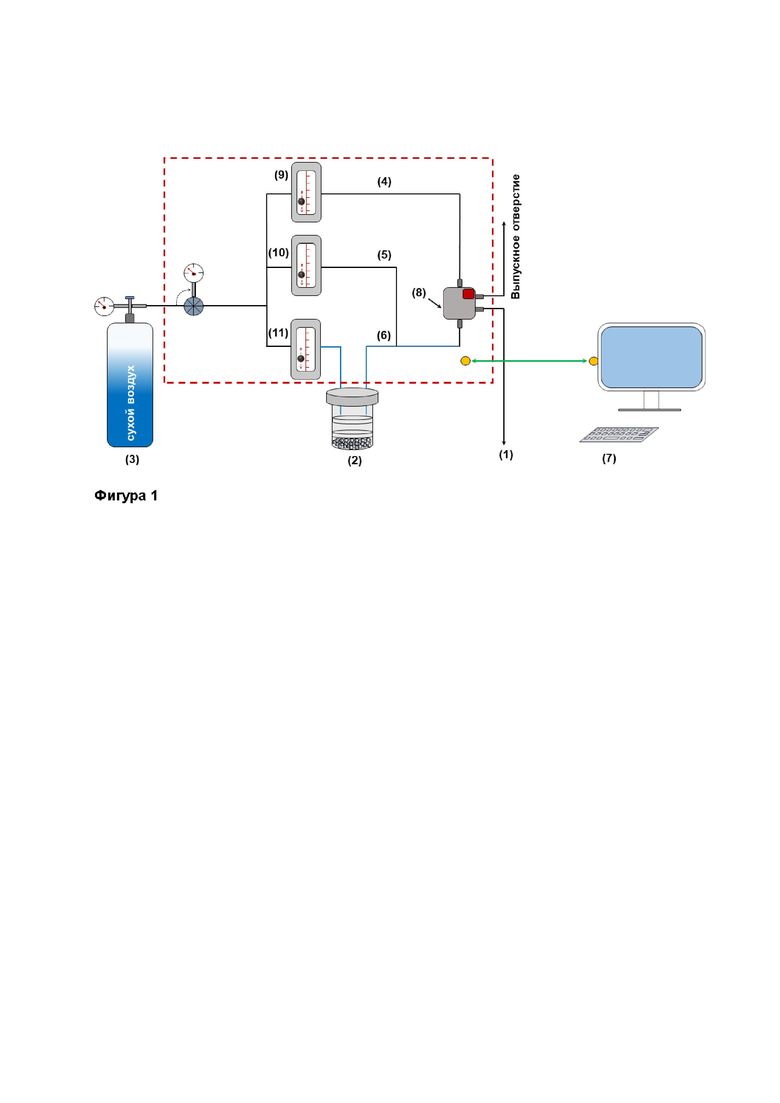

[0037] На Фигуре 3A приведен график временной зависимости нормализованного электрического сопротивления мультисенсорной линейки хеморезистивного на основе ZnO, допированного алюминием, (AZO) для образца полиэтилена высокой плотности марки HD 03580 SB при трех различных температурах (25°C, 50°C и 75°C).

[0038] На Фигуре 3B представлены наборы значений откликов каждого из 9 рабочих сенсорных сегментов мультисенсорной линейки хеморезистивного типа на основе AZO для девяти серий экспериментов, то есть, для каждого из трех образцов полиэтилена высокой плотности (HD 03580 SB, HDPE-BM-gray и T.855.1) при трех температурах (25°C, 50°C и 75°C).

[0039] На Фигуре 4 приведены результаты кластеризации данных, полученных для трех исследованных образцов полиэтилена высокой плотности (HD 03580 SB, HDPE-BM-gray и T.855.1) и чистого воздуха при трех температурах (25°C, 50°C и 75°C), выполненной методом главных компонент (PCA) (Фиг. 4A - 4C), и методом линейного дискриминантного анализа (LDA) (Фиг. 4D - 4F).

[0040] На Фигуре 5 приведены результаты попарной классификации трех исследованных образцов полиэтилена высокой плотности (HD 03580 SB, HDPE-BM-gray и T.855.1) и чистого воздуха при трех температурах (25°C, 50°C и 75°C), выполненной с помощью алгоритма случайного леса (Random Forest algorithm).

Раскрытие изобретения

[0041] Согласно первому аспекту настоящего изобретения предложена система контроля качества полимерного материала, включающая

блок, включающий газоаналитическое устройство (1) на основе мультисенсорной линейки хеморезистивного типа, связанный с блоком регистрации и обработки сигнала (7), полученного от указанного газоаналитического устройства (1),

газонепроницаемую камеру (2), предназначенную для образца указанного полимерного материала,

резервуар (3), предназначенный для сжатого сухого воздуха, и по меньшей мере две линии подачи воздуха из указанного резервуара (3) с постоянной скоростью,

переключатель (8) потоков, поступающих в указанное газоаналитическое устройство (1) по указанным по меньшей мере двум линиям подачи воздуха;

при этом первая линия подачи воздуха (6) проходит из указанного резервуара (3) в газоаналитическое устройство (1) через камеру (2), и вторая линия подачи воздуха (4) проходит из указанного резервуара (3) в газоаналитическое устройство (1) в обход камеры (2).

[0042] В контексте настоящей заявки под термином «контроль качества полимерного материала» следует понимать любые задачи, связанные с контролем качества полимерного материала, где качество полимерного материала определяют путем установления соответствия запаха исследуемого образца полимерного материала требованиям действующих нормативных документов, применимых при производстве конкретного полимерного материала и/или изделий из него. В частности, можно проводить контроль качества как исходного полимерного сырья, предназначенного для последующей переработки и/или вовлечения в другие промышленно-технологические процессы, так и конечного полимерного материала, непосредственно предназначенного для изготовления изделий.

[0043] В контексте настоящей заявки под термином «запах полимерного материала» следует понимать наличие у полимерного материала запаха, обусловленного присутствием в полимере нежелательных, в том числе остаточных, примесей летучих органических соединений (ЛОС).

[0044] В контексте настоящей заявки считается, что исследуемый образец полимерного материала обладает запахом в пределах обнаружения мультисенсорного газоаналитического устройства, когда указанное устройство позволяет зарегистрировать сигнал от указанного образца, отличающийся от сигнала чистого воздуха. Следует понимать, что при этом запах полимерного образца может быть ниже предела обнаружения органами обоняния среднестатистического человека, не страдающего от острых и/или хронических заболеваний ЛОР-органов и не испытывающего проблем с чувствительностью к запахам в результате ранее перенесенных травм и/или заболеваний (например, химические ожоги слизистой оболочки носа, COVID-19 и т.д.). В частности, запах может быть замаскирован при помощи маскирующей добавки.

[0045] Термины «полимер» и «полимерный материал» в контексте настоящей заявки используются взаимозаменяемо и включают любые синтетические полимеры и полимеры природного происхождения. В частности, полимерный материал согласно настоящему изобретению может быть выбран из полиолефинов, включая полиэтилен и полипропилен, полиэфиров, полиамидов, полиимидов, полистирола, поливинилхлорида (ПВХ), полиуретана, фторопласта, фенолформальдегидных смол, целлюлозы и силиконов. Указанные полимеры могут быть замещенными. Кроме того, полимерный материал согласно настоящему изобретению может представлять собой вторичный полимерный материал или компаунд, то есть, смесь первичного и вторичного полимерного материала. Предпочтительно полимерный материал выбран из полимеров, предназначенных для изготовления пищевых пленок, в частности, полиэтилена и ПВХ.

[0046] В контексте настоящей заявки «газоаналитическое устройство на основе мультисенсорной линейки хеморезистивного типа» означает газоаналитическое устройство с однокристальным мультисенсорным чипом на основе сегментированной (n+1) полосковыми компланарными электродами хеморезистивной пленки. Фрагменты указанной пленки, заключенные между парой электродов, представляют собой n сенсорных сегментов.

[0047] Принцип работы и способы изготовления мультисенсорных линеек хеморезистивного типа подробно раскрыты, например, в более ранних патентных документах авторов настоящего изобретения EA 034568, EA 036464, RU 2686878.

[0048] Количество n сенсорных сегментов мультисенсорной линейки хеморезистивного типа может составлять любое целое число не менее 3, например, от 3 до 50, предпочтительно, от 4 до 40, более предпочтительно, от 6 до 30. В частности, количество n сенсорных сегментов может составлять 17.

[0049] Необязательно, что все сенсорные сегменты мультисенсорной линейки являются рабочими. Сенсорный сегмент является рабочим, когда от него поступает сигнал в блок регистрации и обработки сигнала (7). Количество рабочих сенсорных сегментов может составлять любое целое число не менее 3, например, от 3 до 50, предпочтительно, от 4 до 40, более предпочтительно, от 6 до 30, наиболее предпочтительно, от 8 до 15. В частности, количество рабочих сенсорных сегментов может составлять 9.

[0050] Сенсорные сегменты, включенные в одну мультисенсорную линейку хеморезистивного типа, могут содержать хеморезистивные пленки, выполненные из одного полупроводникового материала или из разных полупроводниковых материалов. В случае, когда все сенсорные сегменты мультисенсорной линейки содержат хеморезистивную пленку, выполненную из одного полупроводникового материала, неодинаковый отклик сегментов такой мультисенсорной линейки достигается в первую очередь вследствие естественной неоднородности пленки полупроводника на каждом из сегментов, в частности, неоднородности по толщине.

[0051] В качестве полупроводникового материала для газочувствительной хеморезистивной пленки мультисенсорной линейки хеморезистивного типа могут быть выбраны любые полупроводниковые материалы с любым типом проводимости (n- и p-типа). Предпочтительно в качестве полупроводникового материала для газочувствительной хеморезистивной пленки мультисенсорной линейки выбраны оксиды металлов, наиболее предпочтительно, оксиды переходных металлов. В частности, в качестве полупроводникового материала для газочувствительной хеморезистивной пленки мультисенсорной линейки могут быть выбраны оксиды олова, цинка, никеля, кобальта, марганца, индия, меди, железа, вольфрама, молибдена и титана. Кроме того, могут применяться гибридные металл-оксидные материалы, такие как SnO2-NiO. Предпочтительно металл-оксидная хеморезистивная пленка выполнена из SnO2 или ZnO. Наиболее предпочтительно, в указанные оксиды металлов вводят примеси, в частности, оксиды металлов могут быть допированы или легированы. Предпочтительно в качестве примесей в хеморезистивные пленки вводят атомы металлов с небольшим ионным радиусом и большим количеством электронных вакансий, например, Al, Ga, In и Sn. В частности, металл-оксидная хеморезистивная пленка может быть выполнена из ZnO, допированного алюминием (AZO). Получение таких пленок описано, например, в статье Goikhman et al. (https://doi.org/10.1039/d1ta10589b).

[0052] Количество введенных примесей в металл-оксидные хеморезистивные пленки, как правило, составляет от 0,5% до 5,0%, в частности, количество примесей может составлять 1,5%.

[0053] Хеморезистивная пленка может быть нанесена на монокристалл (подложку) мультисенсорной линейки хеморезистивного типа любым способом, известным в данной области техники. В частности, пленку можно наносить электрохимическим осаждением, магнетронным распылением, микрокапельным методом, трафаретной печатью, путем вращения подложки (spin-coating), погружением подложки в раствор (dip-coating) и адресным нанесением, в том числе с помощью струйной печати, включая бесконтактную струйную печать (бесконтактная капельная печать) и микроплоттерную печать (контактная печать капиллярным диспенсером). Толщина хеморезистивной пленки, как правило, составляет от 100 нм до 10 мкм, предпочтительно, не более 2 мкм.

[0054] Подложка мультисенсорной линейки хеморезистивного типа, как правило, имеет толщину 200-500 мкм и выполнена из диэлектрического материала, в частности, непроводящего керамического материала. Подходящие материалы для подложек раскрыты, например, в EA 036464 и EA 034568.

[0055] Измерительные электроды мультисенсорной линейки хеморезистивного типа могут быть выполнены из благородных металлов, в частности золота или платины, а также никеля, хрома и их сплавов. Предпочтительно, электроды выполнены из благородных металлов. Электроды можно наносить на подложку любым способом, известным в данной области техники, в частности, напылением, включая катодное, магнетронное, ионно-лучевое и термическое напыление, вакуумным распылением через теневые маски или с помощью фотолитографии. Толщина измерительных электродов составляет 0,1-1 мкм, ширина - от 1 до 100 мкм. Межэлектродный зазор составляет 10-100 мкм.

[0056] Кроме того, на подложку мультисенсорной линейки хеморезистивного типа нанесены нагреватели и терморезисторы. Как правило, нагреватели и терморезисторы также выполнены из благородных металлов. Предпочтительно, нагреватели выполнены в форме меандра. Нагреватели и терморезисторы могут быть выполнены на той же стороне подложки, на которую нанесены измерительные электроды, или на противоположной стороне подложки. Нагреватели и терморезисторы могут быть нанесены на подложку теми же способами, что и измерительные электроды. Систему нагревателей формируют таким образом, чтобы иметь возможность устанавливать рабочую температуру функционирования чипа постоянной вдоль всего чипа на уровне, требуемом для активации всех используемых оксидов, либо переменной вдоль всего чипа в случае, если оксиды требуют различной температуры активации.

[0057] Осуществление контроля качества полимерного материала с помощью мультисенсорного газоаналитического устройства хеморезистивного типа обуславливает экспрессность и объективность проведения анализа. Кроме того, мультисенсорный однокристальный сенсорный чип дополнительно обеспечивает такие преимущества указанного устройства как повышенная энергоэффективность, миниатюризация и упрощение обработки данных по сравнению с аналогичными газоаналитическими устройствами хеморезистивного типа, содержащими набор одиночных сенсоров.

[0058] Выбор конструкционных и рабочих параметров газоаналитического устройства на основе мультисенсорной линейки хеморезистивного типа, в том числе, количества сенсорных сегментов, материала газочувствительной хеморезистивной пленки сенсорных сегментов и температуры нагревательных элементов, осуществляют таким образом, чтобы повысить степень распознавания полимерных материалов при сохранении энергоэффективности устройства и удобства обработки полученных данных. Понятно, что степень распознавания повышается при увеличении количества рабочих сенсорных сегментов. Однако при этом требуются большие затраты электроэнергии для обеспечения работы измерительных электродов и может усложниться обработка полученных наборов сигналов. Материал хеморезистивной пленки сенсорных сегментов выбирают таким образом, чтобы получить максимальный отклик к исследуемому полимерному материалу.

[0059] Таким образом, наибольших преимуществ с точки зрения точности, времени и стоимости проведения анализа, а также удобства обработки полученных результатов можно достичь путем подбора набора известных параметров мультисенсорного газоаналитического анализатора на основе мультисенсорной линейки хеморезистивного типа, исходя из конкретной технической задачи.

[0060] Исследуемую газовую смесь подают на вход газоаналитического устройства (1) на основе мультисенсорной линейки хеморезистивного типа в потоке сухого воздуха, который с постоянной скоростью поступает в систему из резервуара (3) со сжатым сухим воздухом.

[0061] Первая линия подачи воздуха (6) проходит из резервуара (3) со сжатым сухим воздухом в газоаналитическое устройство (1) через газонепроницаемую камеру (2) с полимерным материалом. Таким образом, в воздух, поступающий в газоаналитическое устройство (1) по первой линии подачи воздуха (6) поступают ЛОС, находящиеся в газовой фазе над образцом исследуемого полимерного материала, который находится в камере (2). В результате прохождения воздуха по первой линии (6) получают набор сопротивлений сенсорных сегментов мультисенсорной линейки газоаналитического устройства (1) как результат взаимодействия с ЛОС над исследуемым полимерным материалом (так называемые «отпечатки пальцев» запаха полимерного материала).

[0062] Вторая линия подачи воздуха (4) проходит из резервуара (3) со сжатым сухим воздухом в газоаналитическое устройство (1) в обход газонепроницаемой камеры (2) с образцом исследуемого полимерного материала. Таким образом, получают набор сопротивлений сенсорных сегментов в опорной атмосфере.

[0063] С помощью переключателя (8) потоков на вход газоаналитического устройства (1) подают либо поток воздуха из первой линии подачи воздуха (6), либо поток воздуха из второй линии подачи воздуха (4).

[0064] Подача газовой фазы над исследуемым полимерным материалом на газоаналитическое устройство (1) в потоке сухого воздуха (продувка) из резервуара (3) со сжатым сухим воздухом устраняет влияние летучих примесей, содержащихся в производственных помещениях, на получаемые результаты. Это обеспечивает возможность применения системы согласно настоящему изобретению непосредственно в заводских помещениях и/или лабораториях, где работают с исследуемым полимерным материалом.

[0065] Согласно одному варианту реализации указанная система может дополнительно содержать третью линию подачи воздуха (5) с постоянной скоростью из резервуара (3) со сжатым сухим воздухом в газоаналитическое устройство (1), связанную с первой линией подачи воздуха (6) после выхода из газонепроницаемой камеры (2).

[0066] Третья линия подачи воздуха (5) обеспечивает возможность разбавления газовой смеси, поступающей по первой линии подачи воздуха (6). Разбавление указанной газовой смеси требуется в тех случаях, когда концентрация ЛОС, испаряющихся из образца полимерного материала, высока и существует риск получения значений за пределами диапазона возможных измерений, в частности, риск выхода на насыщение материала газочувствительного слоя мультисенсорной линейки. Например, разбавление указанной газовой смеси, как правило, требуется при проведении анализа вторичных полимеров и компаундов, а также в случае проведения анализа при нагревании. В частности, газовый поток, выходящий из камеры (2), могут разбавлять в 4 раза для вторичного полимера с органолептической добавкой и в 20 раз для вторичного полимера без органолептической добавки.

[0067] Поскольку на вход газоаналитического устройства (1) всегда должен подаваться одинаковый поток газа, необходимо регулировать подачу воздуха из газонепроницаемой камеры (2) в газоаналитическое устройство (1) с помощью регуляторов расхода (ротаметров) (9), (10) и (11). Скорость потока газа, подаваемого на вход газоаналитического устройства (1), может составлять от 100 до 500 см3/мин, предпочтительно 200-300 см3/мин.

[0068] В случае, когда система согласно настоящему изобретению содержит третью линию подачи воздуха (5), разбавление газового потока осуществляют путем откачки части объема газового потока из первой линии (6), прошедшего через камеру (2) с исследуемым образцом, и подачи такого же объема чистого воздуха.

[0069] Возможность разбавления газовой смеси с помощью третьей линии подачи воздуха (5) обеспечивает универсальность системы согласно настоящему изобретению, в частности, ее пригодность для анализа не только первичных полимеров, но также вторичных полимеров и компаундов, которые, как правило, содержат большое количество ЛОС.

[0070] Согласно второму аспекту настоящего изобретения предложен способ контроля качества полимерного материала, включающий:

(i) обеспечение указанного полимерного материала в газонепроницаемой камере,

(ii) отбор воздушно-газовой смеси из указанной газонепроницаемой камеры с направлением указанной смеси на вход газоаналитического устройства на основе мультисенсорной линейки хеморезистивного типа,

(iii) регистрацию совокупности откликов от каждого сенсорного сегмента указанной мультисенсорной линейки хеморезистивного типа, где отклик пропорционален разнице значений сопротивления газочувствительного слоя сенсорного сегмента до и во время прохождения указанной воздушно-газовой смеси через указанное газоаналитическое устройство относительного сопротивления в опорной атмосфере,

(iv) обработку полученных откликов методом распознавания образов с получением параметра, отражающего соответствие полимерного материала требованиям контроля качества.

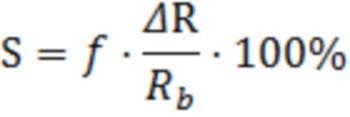

[0071] В ходе осуществления способа, согласно настоящему изобретению, измеряют набор сопротивлений сенсорных сегментов мультисенсорной линейки хеморезистивного типа. Измерение сопротивления проводят с помощью стандартных электрических схем. Для последовательного опроса сопротивлений сенсорных сегментов используют мультиплексор. Набор сенсорных сегментов мультисенсорного чипа образует мультисенсорную линейку из i∈{1,n} элементов. В этом случае сопротивления Ri указанных сегментов или их хеморезистивный отклик Si являются компонентами вектора {R1, R2, R3, …, Rn} или {S1, S2, S3, …, Sn}, различного для различных газовых смесей. Величину хеморезистивного отклика S определяют как относительное изменение сопротивления ΔR сенсорного сегмента линейки в газовой смеси, прошедшей через исследуемый образец (тестовый газ), по отношению к сопротивлению Rb в опорной атмосфере, например, чистом воздухе, в процентах:

.

.

[0072] Согласно одному варианту реализации, указанный способ дополнительно включает разбавление воздушно-газовой смеси после стадии (2) воздухом. Подачу воздуха для разбавления осуществляют по третьей линии подачи воздуха (5) как указано выше.

[0073] В этом случае величину хеморезистивного вектор-отклика S определяют как относительное изменение сопротивления ΔR сенсорного сегмента линейки в газовой смеси, прошедшей через исследуемый образец (тестовый газ), по отношению к сопротивлению Rb в опорной атмосфере, например, чистом воздухе, с поправкой на коэффициент разбавления f, в процентах:

.

.

Коэффициент разбавления f принимает значения (0;1). В частности, коэффициент разбавления f равен 1,0 в случае отсутствия разбавления; 0,25 в случае разбавления в 4 раза; и 0,05 в случае разбавления в 20 раз.

[0074] В контексте настоящей заявки термин «параметр, отражающий соответствие полимерного материала требованиям контроля качества» означает степень совпадения состава газовой фазы над образом исследуемого полимера с составом газовой фазы над одним или более контрольным образцом, в отношении которого известно, что его запах по своей интенсивности и характеру соответствует требованиям действующих нормативных документов. В частности, полимерный материал считается соответствующим требованиям контроля качества, если интенсивность запаха полимерного материала находится ниже уровня, регламентированного действующими нормативными документами, например, ГОСТ 22648-77. Конкретные требования к запаху полимерного материала и/или содержанию в нем ЛОС зависят от типа полимера и его области применения.

[0075] В контексте настоящей заявки под «методом распознавания образов» понимают любой метод распознавания образов. В частности, в качестве метода распознавания образов могут быть выбраны как методы, связанные с уменьшением размерности пространства (например, метод главных компонент - PCA или линейный дисперсионный анализ - LDA), так и методы машинного обучения, в том числе, нейронные сети и алгоритм случайного леса (Random Forest algorithm). Такие методы подробно описаны, например, в: Дребущак Т. Н. Введение в хемометрику: Учеб. пособие / Новосиб. гос. ун-т. Новосибирск, 2013. 89 с. и Practical Guide to Chemometrics, ed. P. Gemperline, 2nd ed., 2006, CRC Press, ISBN: 9781574447835 и Python Data Science Handbook, J. VanderPlas, O’Reilly Media, Inc., 2016, ISBN: 9781491912058.

[0076] В случае обработки полученных векторных сигналов мультисенсорной линейки методом распознавания образов, например, PCA или LDA, выявляют «фазовые» характеристики или признаки, соответствующие калибровочной газовой среде (см. Сысоев В.В., Мусатов В.Ю. Газоаналитические приборы «электронный нос» // Саратов: Сарат. гос. тех. ун-т. - 2011). На этапе калибровки мультисенсорной линейки к воздействию известных тестовых газовых сред полученные признаки записывают в базу данных, сохраняемую в персональном компьютере или другом вычислительном комплексе. На этапе измерения неизвестной газовой среды с помощью мультисенсорной линейки процедуру получения векторного сигнала проводят таким же образом, как и на этапе калибровки. При этом фазовые характеристики, полученные с помощью метода распознавания образов при воздействии неизвестной газовой среды, сравнивают с фазовыми характеристиками, имеющимися в базе данных по результатам калибровки, и принимают решение об отнесении неизвестной газовой среды к газу, на который проводилась калибровка, т.е. происходит «распознавание» состава газовой среды.

[0077] В случае, когда в качестве метода распознавания образов выбрана нейронная сеть, модель нейронной сети может быть выбрана, как описано, например, в работе Сысоев В.В. и др. Применение метода нейронных сетей для анализа отклика однокристальной мультисенсорной системы идентификации газов // Вестник СГТУ, № 1, 2007. В частности, можно применять многослойные нейронные сети, использующие метод обратного распространения ошибки. Обработку данных в таком случае можно проводить в программном пакете Matlab или Python.

[0078] Кроме того, в качестве метода распознавания образов может быть выбран алгоритм случайного леса, описанный, например, в статье Л.А. Демидова, И.А. Клюева, Алгоритм случайного леса в задаче повышения качества SVM-классификации, Вестник РГТУ, № 65, 2018, ISBN: 1995-4565. При этом выбранную модель «обучают» на части полученных экспериментальных данных.

[0079] Согласно третьему аспекту настоящего изобретения предложено применение системы согласно настоящему изобретению для определения пригодности полимерного материала, предназначенного для внедрения в промышленно-технологические процессы.

[0080] В частности, указанные промышленно-технологические процессы могут относится к пищевой и/или фармацевтической промышленности, например, к изготовлению упаковки и тары для продуктов питания, напитков и лекарственных средств.

[0081] Кроме того, контроль качества полимерного материала согласно настоящему изобретению можно применять для установления безопасности полимерного сырья из неизвестных источников, предназначенного для вторичной переработки.

[0082] Помимо прочего, способ согласно настоящему изобретению может служить для определения соответствия полимерного материала требуемой марке.

[0083] Согласно четвертому аспекту настоящего изобретения предложено применение системы согласно настоящему изобретению для подбора поглотителя запаха и/или органолептической добавки, маскирующей запах полимерного материала.

Примеры

[0084] Ниже приведен пример осуществления способа согласно настоящему изобретению для контроля качества пленок полиэтилена высокой плотности (HDPE).

[0085] В качестве исследуемых образцов выбраны:

(1) первичный HDPE, марка HD 03580 SB;

(2) вторичный HDPE, содержащий маскирующую запах добавку, марка HDPE-BM-gray; и

(3) вторичный HDPE без маскирующей запах добавки, марка T.855.1.

Образцы представляют собой цилиндрические гранулы длиной около 5 мм и диаметром около 1 мм.

[0086] В качестве газоаналитического устройства выбрано устройство на основе мультисенсорной линейки хеморезистивного типа, сегментированной при помощи 18 измерительных электродов и содержащей 9 рабочих сенсорных сегментов. В качестве хеморезистивного газочувствительного слоя указанной мультисенсорной линейки выбрана пленка, выполненная из ZnO, допированного алюминием (AZO), с содержанием алюминия 1,5 ат.%.

[0087] Процедуры получения пленки AZO и изготовления указанной мультисенсорной линейки хеморезистивного типа с газочувствительным слоем из AZO подробно раскрыты в статье авторов настоящего изобретения DOI: 10.1039/d1ta10589b.

[0088] В частности, указанная мультисенсорная линейка хеморезистивного типа выполнена на чипе размером 10x10 мм2, изготовленном из окисленного кремния со слоем SiO2 около 300 нм. На одну сторону указанного чипа магнетронным напылением нанесено 18 компланарных измерительных электродов, два нагревателя и два терморезистора, где нагреватели и терморезисторы выполнены в форме меандра. Электроды, нагреватели и терморезисторы имеют толщину около 150 нм и выполнены из Pt и Ti, где Ti использовали в качестве затравочного слоя толщиной около 5 нм. Электроды имеют ширину около 50 мкм, длину около 4 мм и расположены на расстоянии около 50 мкм друг от друга. Терморезисторы поддерживают температуру чипа с точностью ±5°С. Чип предварительно калибровали при помощи ИК пирометра Kelvin Compact 1200D ("Euromix" CJSC, Russia) и выдерживали при температуре 300°С в течение 24 ч.

[0089] На основании результатов предварительных исследований по термической стабильности методами дифференциальной сканирующей калориметрии с масс-спектрометрическим анализом газовой фазы (DSC-MS) и спектроскопии комбинационного рассеяния (Рамановской спектроскопии) решено проводить анализ образцов HDPE с помощью описанного выше мультисенсорного газоаналитического устройства при температурах 25, 50 и 75°C с изотермической выдержкой образцов в течение 24 ч.

[0090] Для каждого образца HDPE проведена серия измерений из 3 циклов при трех температурах (25, 50 и 75°C). С целью сопоставления результатов все исследованные образцы также были изучены при помощи масс-спектрометрии на приборе UGA-100 (от SRS, США).

[0091] Перед проведением измерений газочувствительный слой мультисенсорной линейки стабилизируют в течение 20 мин, далее в течение 2 мин на него подают поток воздуха из первой линии, прошедший через камеру с исследуемым образцом, и далее очищают продувкой чистым воздухом из второй линии в течение 4 мин (см. Фиг. 2).

[0092] Для того, чтобы избежать выхода за диапазон регистрируемых значений (выхода на насыщение сенсорного сигнала), газовую смесь, прошедшую через камеру с образцом, разбавляют. В частности, указанную газовую смесь разбавляют в соотношении 4:1 для образца HDPE-BM-gray и в соотношении 20:1 для образца T.855.1. Скорость подачи газовой смеси на вход газоаналитического устройства составляет 200 см3/мин.

[0093] Исследуемый образец HDPE массой около 15 г помещают в газонепроницаемую камеру объемом 0,76 см3. Температуру камеры регулируют при помощи нагревательного элемента и контролируют при помощи термопары.

[0094] Величины средних сенсорных откликов сегментов мультисенсорной линейки к HD 03580 SB, HDPE-BM-gray и T.855.1 при разбавлении 4:1 и 20:1 для последних двух образцов соответственно составляют (Фиг. 3B): 0,008 ± 0,002, 0,05 ± 0,01, 0,46 ± 0,04 (T = 25°C); 0,041 ± 0,003, 0,14 ± 0,01, 0,83 ± 0,04 (T = 50°C); 0,035 ± 0,002, 0,12 ± 0,02, 0,80 ± 0,02 (T = 75°C).

[0095] Установлено, что при повышении температуры величины сенсорных откликов сегментов повышаются благодаря повышению концентрации ЛОС. Однако для образца вторичного HDPE с маскирующей запах добавкой (образец 2), наблюдали близкие значения сенсорных откликов к образцу первичного полимера (HD 03580 SB). Это связано с удерживанием ЛОС органолептической добавкой.

[0096] Для обработки набора откликов мультисенсорной линейки хеморезистивого типа как описано выше применяли метод главных компонент (PCA), линейный дискриминантный анализ (LDA) и алгоритм случайного леса (Random Forest algorithm) из библиотеки Scikit-learn Python (версия 1.0.2) со стандартными настройками. В случае обработки данных по алгоритму случайного леса, модель обучали по 35% экспериментальных данных. Для подбора оптимальных параметров для получения лучшего распознавания использовали программный пакет GridSearchCV из библиотеки Scikit-learn Python.

[0097] Оказалось, что точность и воспроизводимость указанных методов распознавания образов с подобранными оптимальными параметрами выше при повышенных температурах, чем при комнатной.

[0098] На Фиг. 4 приведены результаты кластеризации экспериментальных данных, полученных от образцов HDPE и чистого воздуха, с помощью PCA (Фиг. 4A - 4C) и LDA (Фиг. 4D - 4F) при трех температурах (25, 50 и 75°С). Во всех случаях доля объяснимой дисперсии превосходила 99,0%, что свидетельствует о высокой точности методов снижения размерности пространства для дальнейшей проведенной кластеризации.

[0099] При температуре 25°С наблюдалось перекрывание кластеров для HD 03580 SB и HDPE-BM-gray. Это вызвано присутствием маскирующей запах добавки, которая делает отклик мультисенсорной линейки к вторичному HDPE с летучими примесями схожим с откликом для первичного HDPE, который не имел нежелательного запаха. При температуре 50°C наблюдается постепенный сдвиг кластеров друг относительно друга, что уменьшает степень попарного перекрывания кластеров. Сдвиг кластеров при повышении температуры воздействия на полимеры говорит об активной десорбции ЛОС из образцов. При дальнейшем повышении температуры кластеры полимеров становятся ещё более различимы, т. е. увеличивается проекция расстояния между центроидами трех классов по сравнению с кластеризацией при комнатной температуре; из чего можно сделать вывод, что воздействие повышенной температуры на полимеры в процессе анализа качества пластмасс может привести к снижению доли ложно-положительных результатов классификации.

[00100]Для проведения парной классификации образцов HDPE и подтверждения гипотезы о влиянии температуры на состав газовой фазы над полимером, применяли алгоритм Random Forest, который является алгоритмом машинного обучения. Результаты представлены на Фиг. 5. Выбрано 7 оптимальных параметров для классификации. Модель имеет в основе алгоритм Decision Tree (L. Breiman). Как ожидалось на основании результатов, полученных методами PCA и LDA, максимальные значения коэффициентов кластеризации между двумя образцами HDPE или образцом HDPE и чистым воздухом наблюдались при температуре 50 и 75°C и уменьшались с понижением температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мультисенсорный газовый датчик на основе аминированного графена, модифицированного дикетонатными комплексами европия, и способ его изготовления | 2024 |

|

RU2839632C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ФОСФОРИЛИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814054C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ГРАФЕНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ БЛАГОРОДНЫХ МЕТАЛЛОВ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814586C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ ГИДРОКСИДОВ И ОКСИДОВ НИКЕЛЯ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814613C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ МАКРОМОЛЕКУЛЯРНЫХ КОМПОЗИТОВ ФУНКЦИОНАЛИЗИРОВАННЫХ ГРАФЕНОВ, МОДИФИЦИРОВАННЫХ КРАСИТЕЛЯМИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2818998C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2775201C1 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2753185C1 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И НАНОЧАСТИЦ ОКСИДОВ МЕТАЛЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2776335C1 |

| Газовый сенсор и газоаналитический мультисенсорный чип на основе графена, функционализированного карбонильными группами | 2020 |

|

RU2745636C1 |

| Газоаналитический мультисенсорный чип на основе ZnO и способ его изготовления на основе золь-гель технологии | 2022 |

|

RU2795666C1 |

Изобретение относится к области газового анализа, в частности к системе и способу контроля качества полимерного материала, и может быть использовано для определения соответствия полимерного материала, предназначенного для нужд пищевой и фармакологической промышленности, требованиям действующих нормативных документов, предъявляемых к интенсивности запаха полимерного материала. Система контроля качества полимерного материала включает блок, включающий газоаналитическое устройство (1) на основе мультисенсорной линейки хеморезистивного типа, связанный с блоком регистрации и обработки сигнала (7), полученного от указанного газоаналитического устройства (1), газонепроницаемую камеру (2), предназначенную для образца указанного полимерного материала, резервуар (3), предназначенный для сжатого сухого воздуха, и по меньшей мере две линии подачи воздуха из указанного резервуара (3) с постоянной скоростью, переключатель (8) потоков, поступающих в указанное газоаналитическое устройство (1) по указанным по меньшей мере двум линиям подачи воздуха; при этом первая линия подачи воздуха (6) проходит из указанного резервуара (3) в газоаналитическое устройство (1) через камеру (2), и вторая линия подачи воздуха (4) проходит из указанного резервуара (3) в газоаналитическое устройство (1) в обход камеры (2). Техническим результатом является возможность определения соответствия запаха полимерных материалов, таких как первичные и вторичные полимеры, компаунды, а также полимеры с добавками, маскирующими запах, требованиям действующих нормативных документов. 4 н. и 6 з.п. ф-лы, 4 ил.

1. Система контроля качества полимерного материала, включающая

блок, включающий газоаналитическое устройство (1) на основе мультисенсорной линейки хеморезистивного типа, связанный с блоком регистрации и обработки сигнала (7), полученного от указанного газоаналитического устройства (1),

газонепроницаемую камеру (2), предназначенную для образца указанного полимерного материала,

резервуар (3), предназначенный для сжатого сухого воздуха, и по меньшей мере две линии подачи воздуха из указанного резервуара (3) с постоянной скоростью,

переключатель (8) потоков, поступающих в указанное газоаналитическое устройство (1) по указанным по меньшей мере двум линиям подачи воздуха;

при этом первая линия подачи воздуха (6) проходит из указанного резервуара (3) в газоаналитическое устройство (1) через камеру (2), и вторая линия подачи воздуха (4) проходит из указанного резервуара (3) в газоаналитическое устройство (1) в обход камеры (2).

2. Система по п. 1, где первая линия подачи воздуха (6) и вторая линия подачи воздуха (4) дополнительно снабжены ротаметрами (11) и (9), регулирующими подачу воздуха на вход газоаналитического устройства (1).

3. Система по любому из пп. 1-2, дополнительно содержащая третью линию подачи воздуха (5) с постоянной скоростью из резервуара (3) в газоаналитическое устройство (1), связанную с первой линией подачи воздуха (6) после выхода из камеры (2), где третья линия подачи воздуха (5) снабжена ротаметром (10), регулирующим подачу воздуха на вход газоаналитического устройства (1).

4. Система по п. 1, где мультисенсорная линейка хеморезистивного типа в газоаналитическом устройстве (1) содержит от 3 до 50 сенсорных сегментов, предпочтительно от 4 до 40 сенсорных сегментов, более предпочтительно от 6 до 30 сенсорных сегментов, наиболее предпочтительно 17 сенсорных сегментов.

5. Способ контроля качества полимерного материала, включающий:

(i) обеспечение указанного полимерного материала в газонепроницаемой камере,

(ii) отбор воздушно-газовой смеси из указанной газонепроницаемой камеры с направлением указанной смеси на вход газоаналитического устройства на основе мультисенсорной линейки хеморезистивного типа,

(iii) регистрацию совокупности откликов от каждого сенсорного сегмента указанной мультисенсорной линейки хеморезистивного типа, где отклик пропорционален разнице значений сопротивления газочувствительного слоя сенсорного сегмента до и во время прохождения указанной воздушно-газовой смеси через указанное газоаналитическое устройство относительного сопротивления в опорной атмосфере,

(iv) обработку полученных откликов методом распознавания образов с получением параметра, отражающего соответствие полимерного материала требованиям контроля качества.

6. Способ по п. 5, дополнительно включающий разбавление воздушно-газовой смеси после стадии (ii) воздухом.

7. Применение системы по любому из пп. 1-4 для определения пригодности полимерного материала, предназначенного для внедрения в промышленно-технологические процессы.

8. Применение системы по любому из пп. 1-4 для подбора поглотителя запаха и/или органолептической добавки, маскирующей запах полимерного материала.

9. Применение по любому из пп. 7-8, где полимерный материал представляет собой вторичный полимер или компаунд.

10. Применение по любому из пп. 7-9, где полимер предназначен для пищевой и/или фармацевтической промышленности.

| Автоматизированная система исследования полимерных и композиционных материалов | 2019 |

|

RU2731272C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ МОНИТОРИНГА В РЕЖИМЕ ОН-ЛАЙН | 2005 |

|

RU2372981C2 |

| BIGGE, S.W., O’CONNOR M.J., SCHEIRS J., JANSSENS J.L.G.M., LINSSEN J.P.H., LEGGER-HUYSMAN A | |||

| "ODOR CHARACTERIZATION OF LOW-DENSITY POLYETHYLENE USED FOR FOOD-CONTACT APPLICATIONS", POLYMER DURABILITY, РР.249-268, 1996 | |||

| СПОСОБ СКРИНИНГ-ОЦЕНКИ УРОВНЯ ЗАГРЯЗНЕНИЯ ВОЗДУХА ЛЕГКОЛЕТУЧИМИ СОЕДИНЕНИЯМИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2253107C1 |

| Способ определения происхождения пищевого этанола | 2015 |

|

RU2619261C1 |

Авторы

Даты

2023-10-30—Публикация

2023-05-05—Подача