Изобретение относится к химии полимеров, а именно к способу получения поли-2,6-диметил-1,4-фениленоксида, который широко используется как конструкционный и электроизоляционный материал в разных отраслях промышленности.

Перед авторами изобретения стояла задача разработки способа получения поли-2,6-диметил-1,4-фениленоксида с молекулярной массой от 150000 до 700000 реакцией окислительной дегидрополиконденсации 2,6-диметилфенола при минимальном количестве каталитической системы.

Поли-2,6-диметил-1,4-фениленоксид получают окислительной дегидрополиконденсацией 2,6-диметилфенола при атмосферном давлении в присутствии каталитических систем различной природы, таких как комплекса марганца или меди с аминами, ионообменных смол и органических ферментов. Чаще всего используют активные медноаминные катализаторы. Реакция дегидрополиконденсации 2,6-диметилфенола протекает в присутствии окислителя, воздуха или газообразного кислорода, при температуре 20-70°С в течение 10-240 минут.

Известен способ получения поли-2,6-диметил-1,4-фениленоксида окислительной дегидрополиконденсацией фенола в присутствии кислорода и каталитической системы при мольном соотношении 2,6-диметилфенола, третичного амина и соли меди равной 1:(7,6-38):(0,05-0,24) (патент Великобритания №930993 опубл. 10.07.1963 г.). Реакция протекает при концентрации 2,6-диметилфенола 4,9% масс с количественным выходом в течение 10-200 минут при атмосферном давлении и температуре 70°С с образованием полимера молекулярной массой 300000-700000.

Недостатками заявленного способа получения поли-2,6-диметил-1,4-фениленоксида при атмосферном давлении являются высокий расход не регенерируемой каталитической системы и низкая концентрация получаемого полимера в реакционной массе, что приводит к невысокому съему готового продукта с одной технологической операции и увеличивает затраты на выделение и очистку полимера.

В патенте США №3989671, опубликованного 02.11.1976 г, поли-2,6-диметил-1,4-фениленоксид получают поликонденсацией 2,6-диметилфенола в присутствии каталитической системы на основе йода, соединений меди и третичных диаминов, таких как N,N,N,N'-тетраметилэтилендиамин, N,N,N',N'-тетраметил-1,3-пропандиамин, 2,2'-оксибис (N,N-диметилэтанамин), N,N'-тиобис(диметиламин) в смеси ароматических и алифатических растворителей при концентрации 2,6-диметилфенола в реакционной массе 4,9% масс. Реакция протекает при атмосферном давлении в присутствии окислителя - воздуха или газообразного кислорода в течение 80-300 минут, каталитического комплекса при мольном соотношении 2,6-диметилфенола, диамина, соли меди, йодсодержащего соединения равном 1:0,2:(0,05-0,1):(0,025-3). Выход поли-2,6-диметил-1,4-фениленоксида с характеристической вязкостью 0,96-2,1 дл/г (что соответствует молекулярной массе 100000-500000) составляет 97%.

Основными недостатками этого способа являются проведение процесса при атмосферном давлении, что приводит к низкой степени растворения кислорода в реакционной массе, созданию потенциальной возможности пожаро- и взрывоопасных ситуации за счет образования взрывоопасных концентраций легковоспламеняющихся компонентов с кислородом; получение низкоконцентрированного целевого продукта в реакционной массе, что ведет к низкой производительности оборудования; использование смеси растворителей, что усложняет процесс их регенерации.

Прототипом предлагаемого способа получения поли-2,6-диметил-1,4-фениленоксида является процесс окислительной дегидрополиконденсации 2,6-диметилфенола в присутствии каталитической системы на основе солей меди, амина и соединений йода. Реакция протекает при 30°С в течение 5-100 минут в присутствии каталитической системы при мольном соотношении 2,6-диметилфенола, диамина, соли меди и йодсодержащего соединения равном 1:2,5:(0,037-0,1):(0,025-0,11), окислителя газообразного кислорода, при концентрации 2,6-диметилфенола в реакционной массе 4,9% масс. (Патент Великобритании №1379028, опубл. 01.02.1975). Данный способ обеспечивает получение полимера с количественным выходом с характеристической вязкостью до 2,54 дл/г (что соответствует молекулярной массе 70 000).

Недостатками заявленного в прототипе способе получения поли-2,6-диметил-1,4-фениленоксида являются использование больших количеств каталитической системы, низкая эффективность работы оборудования. В патенте отмечается, что процесс окислительной дегидрополиконденсации 2,6-диметилфенола проводят в атмосфере кислорода, но ни в одном из примеров не приводятся численные значения избыточного давления кислорода создаваемое в реакторе. Из описания прототипа можно допустить, что процесс окислительной поликонденсации 2,6-диметилфенола проводят при атмосферном давлении с недостатками данного способа, отмеченными выше.

Целью данного изобретения является разработка способа получения по-ли-2,6-диметил-1,4-фениленоксида с молекулярной массой от 150000 до 700000 при минимальном количестве каталитического комплекса на стадии синтеза и увеличение концентрации 2,6-диметилфенола в реакционной массе, что позволит повысить производительность оборудования, обеспечить снижение затрат на стадиях выделения и очистки полимера, а также регенерации используемых растворителей при количественном выходе готового продукта.

В заявленном способе получения поли-2,6-диметил-1,4-фениленоксида в условиях окислительной дегидрополиконденсации 2,6-диметилфенола с молекулярной массой 150000-700000 решались следующие задачи:

- поиск эффективной каталитической системы;

- определение минимальной концентрации каталитической системы;

- увеличение концентрации 2,6-диметилфенола в реакционной массе, обеспечивающее повышение съема готового полимера с одной технологической операции, повышение эффективности производственного процесса.

Для достижения поставленной цели в способе получения поли-2,6-диметил-1,4-фениленоксида с количественным выходом, включающем окислительную дегидрополиконденсацию 2,6-диметилфенола кислородом при температуре 20-45°С, выделение и очистку полимера, реакцию осуществляют в среде органического растворителя с концентрацией 2,6-диметилфенола 8 - 15% масс при избыточном давлении кислорода от 0,5 до 20 бар в течение 60-240 минут в присутствии каталитической системы на основе амина, соли меди и йод-содержащего соединения, равной 1:(0,06-0,35):(0,005-0,03):(0,0025-0,0035).

Из приведенных данных видно, что суммарное количество каталитического комплекса в реакционной массе значительно ниже, чем по прототипу.

В качестве растворителя можно использовать толуол, хлористый метилен, хлороформ, дихлорэтан, трихлорэтан, тетрахлорэтан, бензол, нитробензол, хлорбензол, ксилолы.

В качестве амина можно использовать ди-н-бутиламин, н-бутиламин, триэтиламин, трибутиламин, пиридин, N-гидроксиэтилморфолин, н-гексиламин, циклогексиламин, бензиламин, трипентиламин, 2-пропанамин или смесь аминов.

В качестве соли меди можно использовать сульфат меди, сульфид меди, гидроксид меди, иодид меди, оксид меди, бромид меди, ацетат меди, карбонат меди, хлорид меди.

В качестве йодсодержащего соединения можно использовать йод кристаллический или йодиды щелочных металлов.

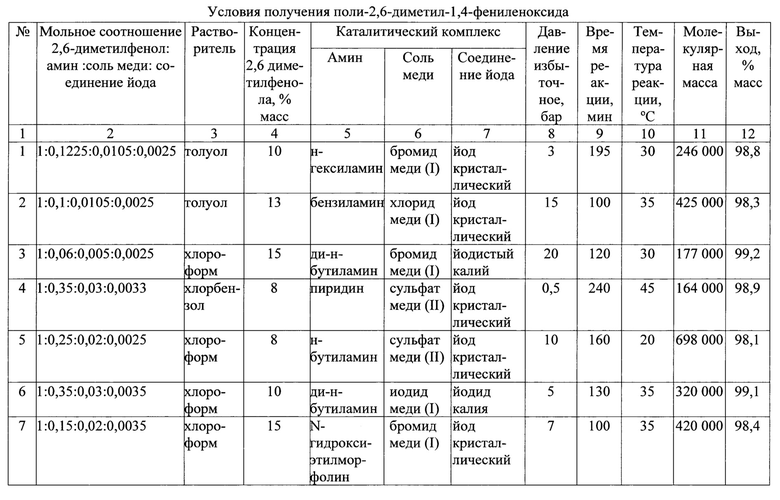

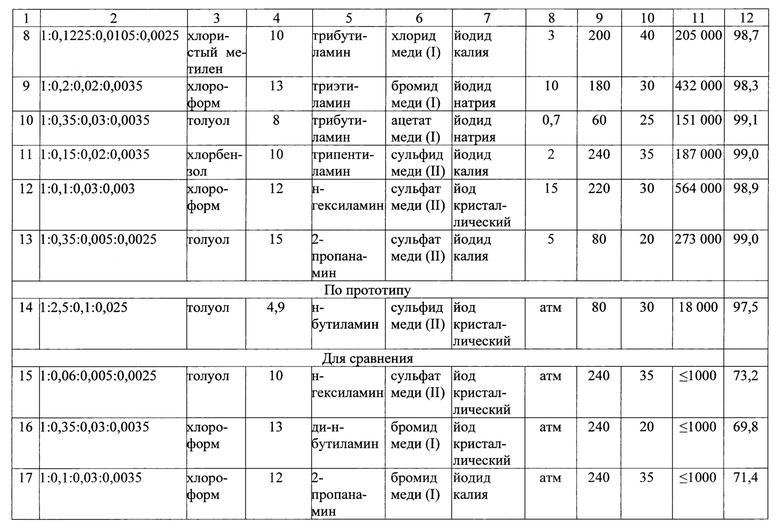

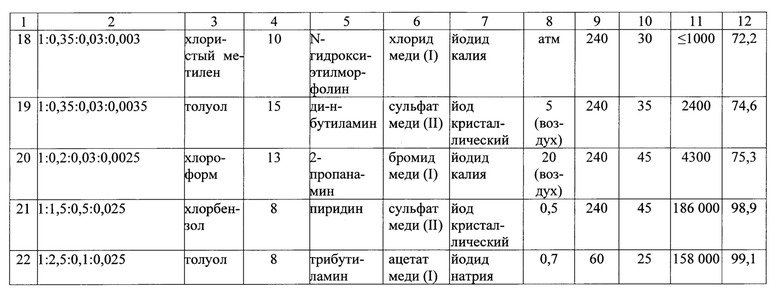

Сущность изобретения иллюстрируется нижеприведенными примерами.

Пример№1

Синтез поли-2,6-диметил-1,4-фениленоксида проводят в автоклаве, снабженном манометром, механическим перемешивающим устройством и термостатирующим оборудованием. В автоклав при комнатной температуре загружают 30 г (0,246 моль) 2,6-диметилфенола, 0,3698 г (0,0026 моль) бромида меди (I), 3,0 г (0,03 моль) н-гексиламина, 0,1558 г (0,0006 моль) йода кристаллического, 270 г (2,93 моль) толуола. Автоклав герметизируют, включают перемешивающее устройство, смесь нагревают до 30°С и при избыточном давлении кислорода в газовой фазе 3 бара перемешивают в течение 195 минут. Затем из реакционной массы выделяют поли-2,6-диметил-1,4-фениленоксид добавлением ацетона, подкисленного соляной кислотой. Выпавший осадок полимера отфильтровывают, промывают ацетоном и сушат под вакуумом при температуре 80-110°С.

Получают 25,3 г поли-2,6-диметил-1,4-фениленоксида с молекулярной массой 246000 г/моль (характеристическая вязкость 1,2 дл/г при 25°С в хлороформе). Выход 98,8% масс.

Пример №№2-13

Способ получения поли-2,6-диметил-1,4-фениленоксида проводят по примеру №1, только меняются условия осуществления синтеза. Общее содержание реагентов в реакционной системе, концентрационные, температурно-временные и барические параметры реакции окислительной дегидрополиконденсации 2,6-диметилфенола представлены в таблице.

Пример №14 по прототипу

Пример №№15-22 для сравнения

Способ получения поли-2,6-диметил-1,4-фениленоксида по примеру 1, только меняются условия осуществления реакции окислительной дегидрополиконденсации 2,6-диметилфенола за пределами заявляемых. Концентрационные и температурно-временные параметры реакции конденсации представлены в таблице.

Способ получения поли-2,6-диметил-1,4-фениленоксида окислительной дегидрополиконденсацией 2,6-диметилфенола проводят в среде органического растворителя в присутствии эффективной каталитической системы при найденном минимальном мольном соотношении реагентов 2,6-диметилфенола, амина, соли меди, йодсодержащего соединения равном 1:(0,06-0,35):(0,005-0,03):(0,0025-0,0035), реакция осуществляется в среде органического растворителя с концентрацией 2,6-диметилфенола 8 - 15% масс при температуре 20-45°С и избыточном давлении кислорода от 0,5 до 20 бар. Заявленный способ обеспечивает получение с количественным выходом полимера молекулярной массой 150000-700000 (характеристическая вязкость от 0,75 до 2,6 дл/г при 25°С в хлороформе) и исключает применение больших количеств не регенерируемых каталитических компонентов в отличие от синтеза по способу, заявленному в прототипе (амина и соединений йода в 7 раз, соли меди в 3 раза, см. пример №1-13 в сравнении с №14), многократный расход кислорода, возникновение пожаро- и взрывоопасных ситуаций и загрязнение окружающей среды вредными и токсичными соединениями.

Проведение окислительной дегидрополиконденсации с заявленным мольным соотношением каталитической системы на моль 2,6-диметилфенола при избыточном давлении кислорода 0,5-20 бар обеспечивает образование устойчивого активного комплекса в условиях накопления в реакционной массе воды, выделяющейся в ходе поликонденсации, позволяет полученить поли-2,6-диметил-1,4-фениленоксид с молекулярной массой 150000-700000 (см. пример №1-13 в сравнении с №14). Осуществление поликонденсации замещенного 2,6-диметилфенола при атмосферном давлении не позволяет достичь высокой степени растворения кислорода в реакционной массе, что снижает молекулярную массу полимера (см. пример №15-18). Избыточное давление, создаваемое воздухом, не достаточно для получения полимера с заявленной молекулярной массой (см. пример №19, 20).

Увеличение избытка каталитического комплекса по сравнению с оптимальным соотношением и проведение окислительной поликонденсации в среде органического растворителя с концентрацией 2,6-диметилфенола менее 8%масс приводит к повышению расхода сырья на стадиях выделения и очистки полимера, а также при регенерации растворителя, но не влияет на выход поли-2,6-диметил-1,4-фениленоксида с заявленными молекулярно-массовыми характеристиками и является нецелесообразным (см. пример №21, 22 в сравнении с №4, 10). Увеличение концентрации 2,6-диметилфенола более 15% масс способствует образованию высоковязкой реакционной массы, и потери текучести, что затрудняет выделение полимера.

Предлагаемый способ получения поли-2,6-диметил-1,4-фениленоксида окислительной дегидрополиконденсацией 2,6-диметилфенола за счет минимального количества эффективной каталитической системы, возможности использования разных солей меди, йодсодержащих соединений и аминов, органических растворителей с концентрации 2,6-диметилфенола 8-15%масс и управления температурно-барическими параметрами, позволяет получать поли-2,6-диметил-1,4-фениленоксид с количественным выходом и молекулярной массой 150000-700000, увеличить съем готового полимера, а также уменьшить расход не регенерируемой каталитической системы и тем самым интенсифицировать процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полифениленовых эфиров | 1982 |

|

SU1054368A1 |

| СПОСОБ ВЫДЕЛЕНИЯ Н ОЧИСТКИ ПОЛИФЕНИЛЕНОВЫХЭФИРОВ | 1969 |

|

SU239561A1 |

| ВСЕСОЮЗНАЯ ВДТЬ'Н1Ийч1Г\'М"1'сБИБЛИОТЕКА | 1972 |

|

SU335257A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИФЕНИЛЕНОВЫХ ЭФИРОВ | 1971 |

|

SU296787A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОВЫХ ЭФИРОВ | 1972 |

|

SU326196A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОВЫХ ЭФНРОВ | 1972 |

|

SU328131A1 |

| Способ получения полифениленоксида | 1976 |

|

SU649325A3 |

| Способ получения поли-2,6-диметилфениленоксида-1,4 | 1973 |

|

SU495334A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОКСИДА | 1995 |

|

RU2103281C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОКСИДОВ | 1971 |

|

SU298610A1 |

Настоящее изобретение относится к способу получения поли-2,6-диметил-1,4-фениленоксида с молекулярной массой от 150000 до 700000 г/моль. Способ включает окислительную дегидрополиконденсацию 2,6-диметилфенола при избыточном давлении кислорода в среде органического растворителя при температуре 20-45°С с дальнейшим выделением, промывкой и сушкой полимера, причем реакцию дегидрополиконденсации 2,6-диметилфенола проводят при оптимальном мольном соотношении реагентов 2,6-диметилфенола, амина, соли меди, йодсодержащего соединения, равном 1:(0,06-0,35):(0,005-0,03):(0,0025-0,0035) соответственно. Технический результат – увеличение съема готового полимера, уменьшение расхода нерегенерируемой каталитической системы, тем самым повышение эффективности производственного процесса. 2 з.п. ф-лы, 1 табл., 22 пр.

1. Способ получения поли-2,6-диметил-1,4-фениленоксида с количественным выходом и молекулярной массой от 150000 до 700000 г/моль, включающий окислительную дегидрополиконденсацию 2,6-диметилфенола при избыточном давлении кислорода в среде органического растворителя при температуре 20-45°С с дальнейшим выделением, промывкой и сушкой полимера, отличающийся тем, что реакцию дегидрополиконденсации 2,6-диметилфенола проводят при оптимальном мольном соотношении реагентов 2,6-диметилфенола, амина, соли меди, йодсодержащего соединения, равном 1:(0,06-0,35):(0,005-0,03):(0,0025-0,0035) соответственно.

2. Способ получения по п. 1, отличающийся тем, что избыточное давление кислорода изменяется от 0,5 до 20 бар.

3 Способ получения по п. 1, отличающийся тем, что реакцию поликонденсации проводят при концентрации 2,6-диметилфенола в реакционной массе от 8 до 15% масс.

| Ручные механические вырезные ножницы | 1986 |

|

SU1379028A1 |

| JP 5099805 B2, 19.12.2012 | |||

| US 3989671 A1, 02.11.1976 | |||

| Способ получения полифениленоксидов | 1978 |

|

SU767138A2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОКСИДОВ | 0 |

|

SU298610A1 |

| GB 1584513 A, 01.09.1977. | |||

Авторы

Даты

2023-11-01—Публикация

2023-01-30—Подача