Изобретение относится к способу изготовления металлических балок со шляпным, или корытным, профилем посредством горячей прокатки металлического исходного материала.

Такой способ известен, например, из CN 102431568 А. Данный способ относится к изготовлению хребтовой балки посредством горячей прокатки компоновки, состоящей из трех различных заготовок. Шляпный профиль составляют из двух U-образных профилей и верхней крышки из листового металла, образуя открытую снизу U-образную форму, причем указанные отдельные части изготавливают посредством горячей прокатки.

Также известен способ изготовления хребтовой балки из двух горячекатаных Z-образных профилей, соединяемых сваркой с образованием шляпного профиля. После этого следуют обычные этапы дополнительной обработки, такие как правка, отжиг и т.д. Данный способ является сравнительно сложным с точки зрения необходимых технологических операций. В результате сваривания Z-образных профилей в зоне термического влияния в Z-образном профиле возникают структурные изменения. Это приводит к неоднородности структуры и состава материала. Различные составы материала в области сварного шва могут привести к коррозии. Кроме того, необходим контроль готового сварного шва, например, с помощью ультразвука. Кроме того, сварной шов также имеет геометрические недостатки. Например, из-за сварного шва создается концентрация напряжений в надрезе. Кроме того, при сварке материал может коробиться. Сварной шов вызывает проблемы устойчивости в начале и конце шва. Вследствие соединения множества частей погрешности суммируются, так что в конечном итоге получаются более высокие допуски на погрешности.

Наконец, проблематичными являются также различия в материалах различных Z-образных профилей из различных партий.

Из WO 2007/008152 А1 известен способ холодной прокатки шляпного профиля в процессе одной технологической операции в предназначенном для этого прокатном устройстве. Прокатное устройство для изготовления желательного профиля известно из ЕР1 339 508 В1. При указанном способе шляпный профиль прокатывают или, соответственно, отбортовывают из плоского листа, используемого в качестве исходного материала. Данный способ подходит только для обработки сравнительно тонких листов, используемых в качестве исходного материала.

Поэтому в основе изобретения стоит задача обеспечения упрощенного способа изготовления шляпных профилей, позволяющего избежать описанных выше недостатков.

Эта задача решается благодаря способу с признаками пункта 1 формулы изобретения. Предпочтительные варианты осуществления изобретения вытекают из зависимых пунктов.

Согласно изобретению предлагается способ изготовления металлических балок со шляпным профилем посредством горячей прокатки цельной заготовки. В частности изобретением предлагается способ изготовления металлических балок со шляпным профилем, включающий горячую прокатку слябов, сортовых заготовок, черновых профилей или им подобных заготовок в линии прокатного стана, согласно которому линия прокатного стана содержит по меньшей мере две прокатные клети, причем из исходного сечения цельной заготовки с применением по меньшей мере двух фасонных калибров во время одного процесса прокатки на множестве станций прокатки при температуре горячей прокатки посредством предпочтительно однократной неравномерной калибровки получают выходное сечение со шляпным профилем, которое геометрически почти соответствует профилю готового изделия. В контексте настоящего изобретения "почти" означает то, что выходное сечение горячекатаного профиля вплоть до незначительных угловых отклонений отдельных полок профиля соответствует геометрии и размерам готового изделия.

Существенный аспект изобретения заключается в том, что предлагаемый способ осуществляют в линии стана горячей прокатки без дополнительных промежуточных технологических операций посредством горячей прокатки сравнительно толстых заготовок в качестве исходных материалов до получения почти готового изделия. При этом изобретение предполагает пластическое деформирование цельной заготовки с применением по меньшей мере двух фасонных калибров по время одного процесса прокатки на множестве станций прокатки при температуре горячей прокатки. При этом выходное сечение шляпного профиля изготавливают предпочтительно путем однократной неравномерной калибровки посредством калибров или, соответственно, фасонных калибров/ручьевых валков. Под калибровкой понимается профилирование листового металла для изготовления профиля определенного готового сечения из определенного исходного сечения с определенным числом проходов, причем в контексте изобретения под однократной неравномерной калибровкой понимается калибровка, при которой распределение изменения высоты по ширине профиля содержит по меньшей мере одну плоскость симметрии.

При этом в контексте изобретения под температурой горячей прокатки следует понимать температуру прокатываемого материала, лежащую выше температуры рекристаллизации материала. Если в качестве исходного материала используют сталь, указанная температура значительно превышает 900°С. Также в контексте изобретения под пластическим деформированием следует понимать то, что прокатываемый материал или, соответственно, заготовки имеют температуру горячей прокатки или, соответственно, были нагреты до температуры горячей прокатки только перед первым проходом или, соответственно, перед первым формообразующим проходом. Дальнейшие формообразующие проходы могут быть осуществлены при соответственно более низкой температуре прокатки.

При необходимости может быть предусмотрено, что перед и/или после отдельных операций прокатки или, соответственно, проходов происходит нагревание прокатываемого материала посредством применения нагревательных устройств в виде индукционных электропечей или т.п.

Предпочтительно температура при осуществлении первого формообразующего прохода или, соответственно, у первой прокатной клети составляет от 950°С до 1300°С.

В качестве заготовок могут использоваться, например, слябы, имеющие прямоугольное поперечное сечение и размеры 500 мм - 1200 мм × 150 мм - 450 мм, так называемые блюмы, имеющие размер 400 мм 700 мм × 150 мм - 450 мм или так называемые профилированные заготовки для балок (черновые профили). Профилированные заготовки для балок, например, могут иметь ширину от 400 мм до 750 мм и высоту от 400 мм до 500 мм.

Является предпочтительным, если исходное сечение заготовки представляет собой прямоугольное сечение, распределение материала которого приблизительно соответствует распределению материала, создаваемому в процессе прокатки в результате первого прохода.

Процесс горячей прокатки согласно изобретению может быть осуществлен с использованием различных конфигураций клетей и методов прокатки. При прокатке в чистом режиме дуо (с применением прокатных клетей дуо), например, может быть предусмотрено пластическое деформирование исходного сечения заготовки в выходное сечение с применением от семи до тринадцати фасонных калибров.

В соответствии с одним из вариантов способа согласно изобретению процесс прокатки осуществляют с помощью открытой компоновки по меньшей мере двух, предпочтительно от трех до восьми, расположенных рядом друг с другом прокатных клетей. Такая открытая линия прокатного стана описана, например, в DE 3902889 С2.

В качестве альтернативы процесс прокатки осуществляют с применением от четырех до восьми расположенных друг за другом прокатных клетей.

При этом процесс прокатки может быть осуществлен с применением последовательно расположенных черновых прокатных клетей и чистовых прокатных клетей, по меньшей мере частично в реверсивном режиме. Под последовательным расположением, в общем, следует понимать множество придвинутых друг к другу прокатных клетей, через которые один или множество раз проходит прокатываемый материал. При указанной конфигурации может быть предусмотрено, что чистовые прокатные клети работают в реверсивном режиме.

В качестве альтернативы процесс прокатки может быть осуществлен с применением от четырех до десяти расположенных друг за другом прокатных клетей, включающих черновые прокатные клети, последовательно расположенные чистовые прокатные клети, работающие в реверсивном режиме, и чистовые прокатные клети, работающие в непрерывном режиме.

В другом варианте способа процесс прокатки может быть осуществлен с применением от семи до восемнадцати прокатных клетей с применением последовательно расположенных черновых прокатных клетей и/или прокатных клетей, работающих в реверсивном режиме, и чистовых прокатных клетей, работающих в непрерывном режиме.

Наконец, процесс прокатки может быть осуществлен полностью непрерывно, с применением от семи до двадцати расположенных друг за другом прокатных клетей, например, в линии прокатного стана непрерывного действия.

В принципе процесс прокатки может быть осуществлен с применением прокатных клетей дуо и/или универсальных прокатных клетей. Под универсальной прокатной клетью следует понимать прокатную клеть, имеющую четыре валка на клеть, из которых два валка расположены горизонтально, а другие два - вертикально.

Предпочтительно при способе согласно изобретению осуществляют геометрическое измерение прокатываемого материала перед и/или после каждой станции прокатки или, соответственно, каждого формообразующего прохода. Такое измерение может быть осуществлено с помощью лазера и во взаимодействии с гидравлической регулировкой валков отдельных прокатных клетей.

После последнего прохода или, соответственно, формообразующего прохода может быть предусмотрено охлаждение изготовленного шляпного профиля или, соответственно, прокатываемого материала для коррекции структуры, предпочтительно с применением имитационной модели и/или детектора структуры. Выявление структуры может быть осуществлено с помощью лазера или ультразвука.

В предпочтительном варианте осуществления способа предусмотрено, что после последнего формообразующего прохода в процессе прокатки наклон полок шляпного профиля относительно перпендикуляра к оси симметрии шляпного профиля составляет от 0,1 градуса до 15 градусов.

Целесообразным образом за процессом прокатки следует процесс гибки, предпочтительно с помощью правильной машины или гибочного устройства. В процессе гибки профилю придают окончательную форму, при которой боковые и центральные стенки располагаются по существу под прямым углом друг к другу.

Процесс гибки может быть осуществлен при помощи гибочного устройства после последней прокатной клети линии стана горячей прокатки или посредством дополнительной универсальной прокатной клети.

Процесс прокатки может быть осуществлен в периодическом или полунепрерывном режиме (горячий всад).

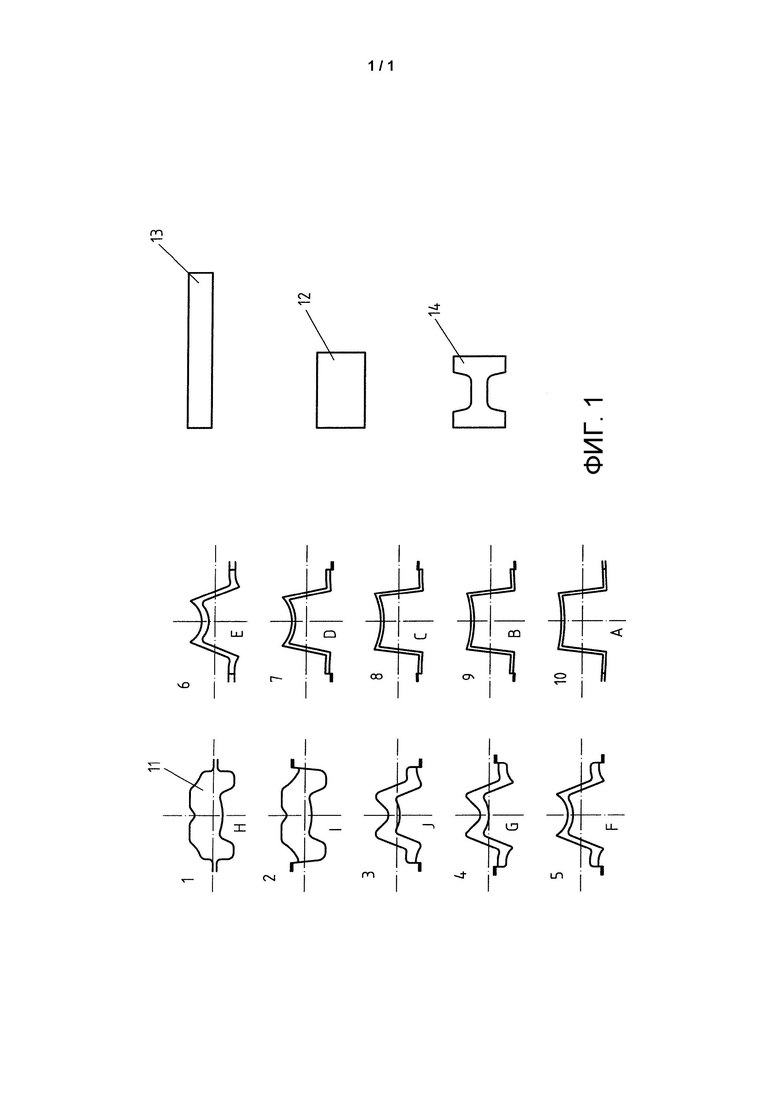

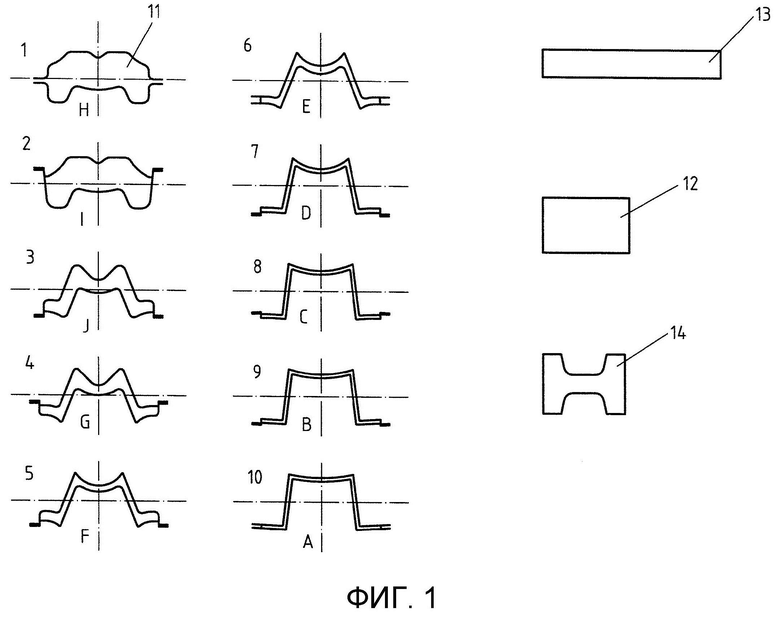

Далее изобретение более подробно описывается на основе процесса пластического деформирования, наглядно показанного на чертеже.

Ссылочным знаком 10 обозначено исходное сечение заготовки, подвергаемой горячей прокатке. Указанное исходное сечение 10 имеет прямоугольную форму и распределение материала, приблизительно соответствующее распределению материала первого формообразующего прохода. В качестве заготовки, подвергаемой пластическому деформированию, например, предусмотрен блюм 11 прямоугольной формы, имеющий размер 400 мм - 700 мм × 150 мм - 450 мм и посредством десяти следующих друг за другом формообразующих проходов деформируемый в шляпный профиль, имеющий обозначение А. Ссылочными обозначениями 1-10 обозначены следующие друг за другом формообразующие проходы калибровки для изготовления шляпного профиля. Ссылочными обозначениями Н - А обозначены профили, последовательно создаваемые при этом. Для этого в описанном примере осуществления необходимо десять фасонных калибров, которые могут быть выполнены, например, в десяти прокатных клетях дуо, расположенных друг за другом. Как хорошо видно из чертежа, после формообразующего прохода 10 шляпный профиль А все еще имеет незначительные угловые отклонения от строго прямоугольной геометрии. Готовый шляпный профиль А представляет собой, например, шляпный профиль хребтовой балки. Угловые отклонения после последнего формообразующего прохода 10 при способе согласно изобретению устраняют после последнего формообразующего прохода посредством процесса гибки, например, при помощи правильной машины или дополнительной универсальной прокатной клети. В показанном примере осуществления наклон полок 12 шляпного профиля А относительно горизонтали составляет приблизительно от 0,1 градуса до 15 градусов.

Альтернативно в качестве исходного материала для процесса пластического деформирования или, соответственно, в качестве заготовки могут быть использованы также показанные на чертеже слябы 13, имеющие прямоугольное поперечное сечение и размеры 500 мм -1200 мм × 150 мм - 450 мм, или черновой профиль 14, имеющий размеры 400 мм - 750 мм × 400 мм - 500 мм.

Перечень ссылочных обозначений

1-10 - формообразующие проходы Н - А профили

11 - исходное сечение

12 - блюм

13 - сляб

14 - черновой профиль (профилированная заготовка для балки)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СИСТЕМА КАЛИБРОВ НЕПРЕРЫВНОГО СТАНА | 1999 |

|

RU2157282C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| Способ изготовления фасонных профилей | 1977 |

|

SU707662A1 |

| Способ настройки непрерывного прокатного стана | 1989 |

|

SU1616740A1 |

| Способ прокатки рельсов | 2019 |

|

RU2717251C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОГО ПРОФИЛЯ ИЗ НЕРЖАВЕЮЩЕЙ МАРКИ СТАЛИ | 2009 |

|

RU2409430C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ, УСТРОЙСТВО ДЛЯ ПРОКАТКИ РЕЛЬСОВ И РЕЛЬС, ИЗГОТОВЛЕННЫЙ УКАЗАННЫМ СПОСОБОМ | 2010 |

|

RU2530609C2 |

| СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВОЙ БАЛКИ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2620212C1 |

Изобретение относится к способу изготовления металлических балок со шляпным профилем. Осуществляют горячую прокатку цельной заготовки в линии прокатного стана, содержащей по меньшей мере две прокатные клети. Из исходного сечения цельной заготовки с применением по меньшей мере двух фасонных калибров во время одного процесса прокатки в указанных по меньшей мере двух прокатных клетях при температуре горячей прокатки посредством однократной неравномерной калибровки получают выходное сечение со шляпным профилем, имеющим угловые отклонения полок шляпного профиля относительно горизонтали от 0,1 градуса до 15 градусов. Устраняют указанные угловые отклонения посредством процесса гибки с помощью правильной машины или дополнительной универсальной прокатной клети. В результате расширяются технологические возможности и упрощается способ изготовления металлических балок со шляпным профилем. 10 з.п. ф-лы, 1 ил.

1. Способ изготовления металлических балок со шляпным профилем (А), включающий горячую прокатку цельной заготовки в виде слябов (13), блюмов (12), сортовых заготовок или черновых профилей (14) в линии прокатного стана, содержащей по меньшей мере две прокатные клети, причем из исходного сечения цельной заготовки с применением по меньшей мере двух фасонных калибров во время одного процесса прокатки в указанных по меньшей мере двух прокатных клетях при температуре горячей прокатки посредством однократной неравномерной калибровки получают выходное сечение со шляпным профилем, имеющим угловые отклонения полок шляпного профиля относительно горизонтали от 0,1 градуса до 15 градусов, и затем устраняют указанные угловые отклонения посредством процесса гибки с помощью правильной машины или дополнительной универсальной прокатной клети.

2. Способ по п. 1, отличающийся тем, что исходное сечение заготовки представляет собой прямоугольное сечение, распределение материала которого приблизительно соответствует распределению материала, создаваемому в процессе прокатки в результате первого прохода.

3. Способ по одному из пп. 1 или 2, отличающийся тем, что исходное сечение заготовки с применением от семи до тринадцати фасонных калибров пластически деформируют в выходное сечение.

4. Способ по п. 3, отличающийся тем, что процесс прокатки по меньшей мере частично осуществляют с помощью прокатных клетей дуо.

5. Способ по одному из пп. 1-3, отличающийся тем, что процесс прокатки осуществляют с помощью открытой компоновки по меньшей мере двух, предпочтительно от трех до восьми, расположенных рядом друг с другом прокатных клетей.

6. Способ по п. 5, отличающийся тем, что процесс прокатки осуществляют с применением от четырех до восьми расположенных друг за другом прокатных клетей.

7. Способ по п. 6, отличающийся тем, что процесс прокатки осуществляют с применением последовательно расположенных черновых прокатных клетей и чистовых прокатных клетей, по меньшей мере частично в реверсивном режиме.

8. Способ по одному из пп. 1-4, отличающийся тем, что процесс прокатки осуществляют с применением от четырех до десяти расположенных друг за другом прокатных клетей, включающих черновые прокатные клети, последовательно расположенные чистовые прокатные клети, работающие в реверсивном режиме, и чистовые прокатные клети, работающие в непрерывном режиме.

9. Способ по одному из пп. 1-4, отличающийся тем, что процесс прокатки осуществляют с применением от семи до восемнадцати прокатных клетей с применением последовательно расположенных черновых прокатных клетей и/или прокатных клетей, работающих в реверсивном режиме, и чистовых прокатных клетей, работающих в непрерывном режиме.

10. Способ по одному из пп. 1-4, отличающийся тем, что процесс прокатки осуществляют полностью непрерывно с применением от семи до двадцати расположенных друг за другом прокатных клетей.

11. Способ по одному из пп. 1-10, отличающийся тем, что процесс прокатки осуществляют с применением прокатных клетей дуо и/или универсальных прокатных клетей.

| Способ подъема длинномерныхКОНСТРуКций | 1978 |

|

SU846503A1 |

| WO 2013064882 A1, 10.05.2013 | |||

| DE 3902889 C2, 26.01.1995 | |||

| Способ калибровки профилей П-образной формы | 1988 |

|

SU1526856A1 |

Авторы

Даты

2023-11-13—Публикация

2021-01-20—Подача