ю

О5 00

о

Изобретсинс относится к оборудованию для переработки иластмасс, а именно к устройствам л.1я смеи1ива11ия вязких полимерных материалов и может быть использовано в химической иромышленноси. для приготовления многокомпонентных систем на основе полимеров, а том числе и термостойких путем смешения наполнителей и необходимых ингредиентов с высокомолекулярными связующими, находящимися в вязкотекучем состоянии.

Известен роторный смеситель закрытого типа для периодического смещения высоковязких полимеров, содержащий камеру смещения, затворы загрузки и выгрузки компонентов и роторы, которые вращаются навстречу друг другу с различными угловыми скоростями. Процесс деформации и смещения компонентов осуществляется под действием соприкасающихся со смесью наружных поверхностей роторов, внутренней поверхности камеры, смещения поверхностей верхнего и нижнего затворов П.

Однако роторные смесители, как правило, сложные и дорогие мащины, их использование оправдано при больщих объемах производства и стабильности состава смещиваемых композиций. Процесс выгрузки готовой композиции и перехода к приготовлению композиций другого состава представляет сложную задачу. Энергозатраты при смещении на роторных смесителях при заданной геометрии роторов велики и зависят от соотнощения реологических показателей смещиваемых материалов.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для смещивания вязких полимерных материалов, содержащее KaRiepy смещения с дном и коаксиально размещенные в ней вал и щток, смонтированные с возможностью возвратно-поступательного перемещения относительно друг друга и камеры смешения, причем вал снабжен смесительным элементом на его нижнем конце, а щток сопряжен с валом по внутренней поверхности. Смесительный элемент вала в известном устройстве выполнен в виде диска с прорезями, в которые входят и сопрягаются с ними по боковым поверхностям перемещивающие элементы, закрепленные на нижнем конце щтока 2.

Однако данное устройство характеризуется ограниченными технологическими возможностями, поскольку оно не позволяет смещивать высоковязкие композиции, так как диск с прорезями из-за своей геометрической формы не может выдержать высокие нагрузки, возникающие при смещении высоковязких материалов. Кроме того, устройство не обеспечивает формование композиций в виде монолитного блока, поскольку зыгрузка композиции осуществляется через щтуцер малого сечения. Затруднена также полная выгрузка материала по окончании смещения, так как слой материала находящегося над диском, высотой равной высоте связанных со щтоком персмещивающих элементов, сопрягаемых с прорезями диска по боковым поверхностям, не удаляется. Это затрудняет очистку устройства и переход к приготовлению композиции другого состава.

Кроме того устройствоне позволяет смещивать материалы чувствительные к тепловому режиму смещения, и требующие регулирования этого режима, так как зоны интенсивного сдвигового воздействия на смещиваемый материал удалены от стенок камеры смещения.

Цель изобретения - расщирение технологических возможностей устройствам пу5 тем увеличения диапазона смещиваемых материалов и обеспечения формования композиции в виде монолитного блока.

Поставленная цель достигается тем, что в -устройстве для смещивания вязких полимерных материалов, содержащем камеру смещения с дном и коаксиально размещенные в ней вал и щток, смонтированные с возможностью возвратно-поступательного перемещения относительно друг друга и камеры смешения, причем вал снабжен сме5 сительным элементом на его нижнем конце, а щток сопряжен с валом по внутренней поверхности, смесительный элемент смонтирован с образованием с внутренней поверхностью камеры смещения зазора для перетока материала и выполнен с канавками на 0 боковой поверхности, при этом щток сопряжен по торцовой поверхности с поверхностью смесительного элемента и по наружной- с внутренней поверхностью камеры смещения, дно которой смонтировано с возможностью перемещения относительно продольной ее оси.

В данном устройстве исключение застойных зон в камере смещения достигается тем, что нижняя торцовая поверхность щтока по форме соответствует верхнему участку смесительного элемента вала и при смыкании щтока с валом по этим поверхностям они образуют сплошной порщень, который при распрессовке выталкивает вниз монолитный блок приготовленного материала.

Предлагаемое устройство позволяет по5 лучить перепады давлений, превыщающие предел прочности смещиваемого материала на сдвиг, во всем температурном диапазоне существования этого материала, что позволяет повысить степень силового воздействия на смещиваемый материал пропорционально перепаду давления при перетоке материала и, следовательно, повысить интенсивность смещивания.

Исключение нежелательных примесей, остатков материала от предыдущих циклов 55 смещивания, скапливающихся в застойных зонах, повыщает однород ность смещиваемого материала во всем объеме, а, следовательно, эффективность смещения.

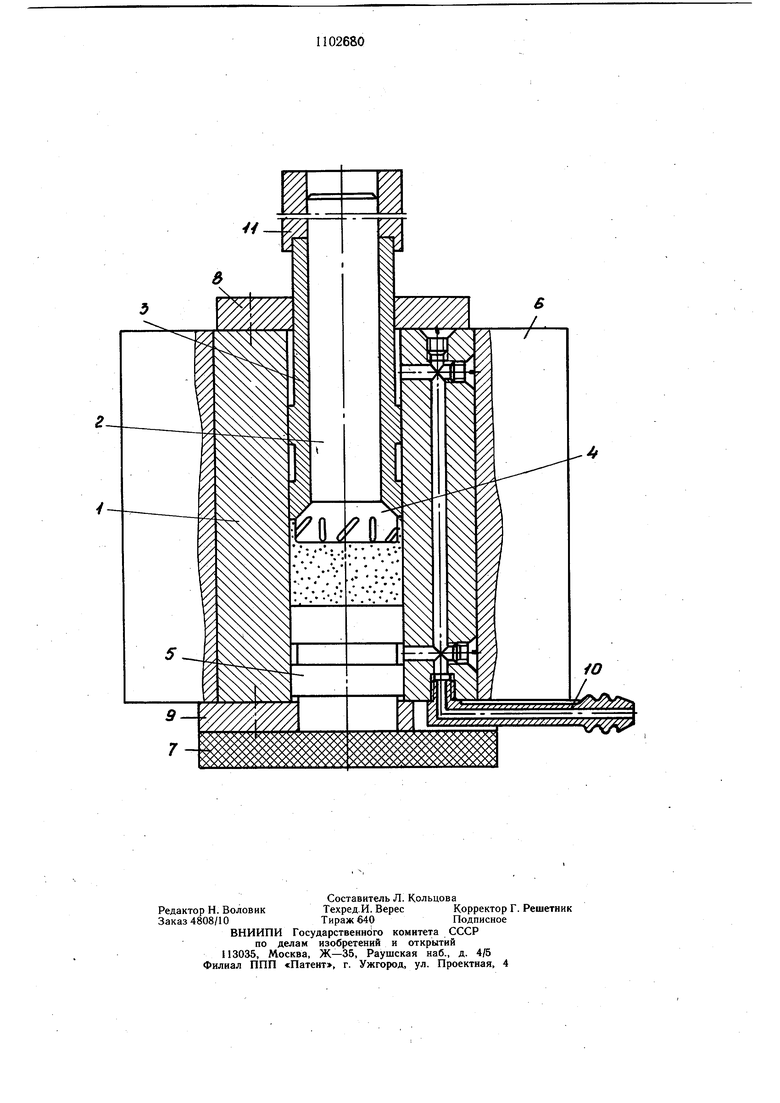

На чертеже показано устройство, общий вид.

Устройство для смешивания вязких полимерных материалов содержит камеру 1 смешения, в которой коаксиально установлены вал 2 и шток 3. На нижнем конце вала 2 размещен смесительный элемент 4 с плоским основанием, нлавно переходящим в участок боковой цилиндрической поверхности, которая также плавно переходит в верхний конический участок поверхности, сужающийся до встречи с основной цилиндрической поверхностью вала 2. На боковой цилиндрической поверхности смесительного элемента 4, с частичным заходом в области округления, выполнены чередующиеся наклонные и вертикальные канавки с глубиной, примерно равной ширине зазора для перетока материала между цилиндрическим участком смесительного элемента 4 и внутренней поверхностью камеры 1 смешения. Нижний конец штока 3 имеет торцовую коническую поверхность, сопряженную с конической поверхностью верхнего участка смесительного элемента 4 вала 2. Смесительный элемент 4 может иметь в сечении также форму квадрата или многоугольника.

Шток 3 по наружной поверхности сопряжен с внутренней поверхностью камеры 1 смешения.

Дно 5 камеры 1 смещения выполнено в виде вкладыша, смонтированного с возможностью перемещения относительно продольной оси камеры 1 смешения.

Снаружи камера 1 смешения окружена кольцевым термостатируюшим узлом 6, имеющим системы обогрева и охлаждения.. Устройство установлено на теплоизолирующей прокладке 7. На верхнем торце камеры 1 смешения закреплен винтами ограничительный элемент 8, а на нижнем торце - ограничительный элемент 9. В стенке камеры 1 смещения выполнены каналы для отсоса газообразных продуктов сообщенные со щтуцером 10. Сверху на штоке 3 установлена переходная втулка 11.

Устройство работает следующим образом.

В камеру 1 смещения- со вставленным вкладышем 5 и закрепленным нижним ограничительным элементом 9, установленным на теплоизолирующей прокладке 7 на нижней плите гидравлического пресса (не показан) и окруженную термостатирующим узлом 6, загружают компоненты смещиваемого материала. Сверху в камеру 1 смещения устанавливают вал 2 с надетым на него щтоком 3, устанавливают на щток 3 переходную втулку 11 и уплотняют материал на гидравлическом прессе, прикладывая нагрузку через переходную втулку 11 на щток 3 и через него на вал 2. Включают обогрев термостатирующего узла 6 и отсос газов через штуцер 10.

По достижении заданной температу) и прогрева смещиваемого материала (в те чение определенного времени) сбрасывают давление, снимают переходную втулку 1 1 и прилагают нагрузку к валу 2, который давит смесительным элементом 4 на Ч мещиваемый материал, и материал нротекаот через кольцевой зазор между валом 2 и стенкой камеры 1 смешения и .через наклон ные и вертикальные канавки на боковой по 10 верхности смесительного элемента 4 вала 2, приподнимая шток 3 и вытесняя его вверх. Объем загруженного материала рассчитывают таким образом, чтобы при упоре основания смесительного элемента 4 вала 2 в дно 5 камеры 1 смешения, вытесненный 5 перетекшим материалом, шток 3 несколько не доходил до упора своей широкой частью в ограничительный элемент 8. Обычно шток 3 упирается в ограничительный элемент 8, а дно 5 - в ограничительный элемент 9 Q под действием давления выделяющихся при смешении газов. Это давление не превыщает по величине нескольких атмосфер, в то время как передавливание материала может происходить под давлением 1000 кг/см и более. После упора вала 2 в дно 5 каме5 ры 1 смещения-снимают давление, в этот момент шток 3 и дно 5 находятся в положении, когда кольцевые канавки на их боковых поверхностях совмещены с сообщенными со щтуцером 10 каналами для отсоса газообразных продуктов, образующихся 0 при смещении. На щток 3 ставят переходную втулку 11 и прилагают нагрузку через нее на шток 3. При этом материал перетекает в обратном направлении, вытесняя вал 2 вверх до смыкания верхней конической поверхности смесительного элемента 4 вала 2 с соответствующей конической поверхностью штока 3.

Далее в такой же последовательности повторяют циклы смешения необходимое количество раз.

Q По окончании смешения, когда вал 2 и щток 3 находятся в верхнем сомкнутом положении, включают охлаждение и выдерживают материал под необходимым давлением до затвердевания полученной композиции. После этого снимаются ограничитель5 ные элементы 8 и 9 и полученный монолитный блок материала выпрессовывается.

Было изготовлено несколько лабораторных устройств для смешивания вязких полимерных материалов с различными мак0 симальными объемами загрузки: на 5 см на 10 см и на 25 см.

Пример 1. Устройство для смешивания выполнено из закаленной жаростойкой износостойкой стали марки Х12М, со следующими конструктивными параметрами; внутренний диаметр камеры 1 смещения 22 мм, наружный диаметр цилиндрической поверхности вала 2-12 мм, ширина зазора между

боковой поверхностью смесительного элемента 4 вала 2 и камерой 1 смешения 0,5 мм устанавливают на плиту гидравлического пресса. В устройство загружают 4 г капрона в гранулах и 1 г порошка графита. Уплотняют материал под давлением 500 кг/см U включают электрообогрев. При 235- 240°С проводят пятнадцать циклов смешения, охлаждают полученную композицию под давлением 400 кг/см до 40°С, снимают давление и выпрессовывают цилиндрическую таблетку полученного материала. Полученный образец визуально однородный, темного цвета. При обработке на токарном станке получают плотную сливную стружку темно-серого цвета, однородную на просвет. Вырезают из образца брусок размерами 10X15X4 мм для испытания на удар. На срезах материал визуально однороден. Ударная вязкость образца на приборе Динстат равна 17 кг/см.

Пример 2. В устройство для смешивания, с внутренним диаметром камеры смешения 38 мм, диаметром вала 26 мм и зазором шириной 0,8 мм между смесительным элементом 4 вала 2 и камерой 1, загружают 12,5 г поликарбоната в гранулах, -содержашего 5% порошка дисульфида молибдена, затем в камору помешают прессованную таблетку диаметром 37 мм и массой 12,5 г из поликарбоната, содержащего мелкодисперсного стекловолокна. Уплотняют загруженный материал под давлением 1000 кг/см и нагревают устройство до 270°С Проводят десять циклов смешения. Охлаждают композицию под давлением 700 кг/см до 40°С и выпрессовывают цилиндрический образец. Полученный образец визуально однороден снаружи на срезах темно-серого цвета. Ударная вязкость материала на приборе Динстат 25 кг см/см..

Пример 3. В устройство с конструктивными параметрами по периметру 2, загружают 25 г полиимида ПМ-67 содержащего

5% графита, материал получен путем разрезания бракованной детали на куски средним размером 7x10x15 мм. Уплотняют материал под давлением 1500 кг/см и включают электрообогрев. При 415-420°С проводят пять циклов смешения, при этом удельное давление на материал при приложении нагрузки к валу 2000 кг/см 2, а при приложении нагрузки к штоку 3000 кг/см 2. Охлаждают материал под удельным давлением 1000 кг/см2 до 200°С, снимают давление и после, охлаждения устройства до 70°С вь;прессовывают монолитный блок материала. -Получен образец материала в виде цилиндра 0 38 мм и высотой 16 мм, пригодный для изготовления изделий механической обработкой.

Использование предлагаемого изобретения позволяет производить смешение многокомпонентных композиций на основе самых различных полимеров и наполнителей в широком диапазоне температур и напряжений сдвига.

Изобретение позволяет получать приготовленные композиции сразу в виде монолитных блоков однородного прессованного материала.

Предлагаемое изобретение может быть использовано для вторичной переработки лома пластмассовых деталей из термопластов, в том числе высокотермостойких полимеров. В случае использования данного устройства достаточно больших габаритов исключается необходимость в предварительном измельчении пластмассового лома в специальных дробилках.

Устройство отличается простотой конструкции, низкой стоимостью и универсальностью, что дает значительный техникоэкономический эффект, особенно в опытном производстве лабораторной практике и в научных исследованиях при разработке новых композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для вязких жидкостей | 1989 |

|

SU1650231A1 |

| Смеситель для вязких материалов | 1986 |

|

SU1344610A1 |

| Устройство для получения полимерных материалов | 1987 |

|

SU1431940A1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 2018 |

|

RU2698892C1 |

| Смесительное устройство для полученияпЕНОМАТЕРиАлОВ | 1978 |

|

SU806450A1 |

| Устройство для смешения и дозирования вязких сред | 1983 |

|

SU1120168A1 |

| Смесительно-литьевое устройство для изготовления изделий на основе термопластов | 1984 |

|

SU1214454A1 |

| Смесительно-литьевая головка для изготовления изделий из полимерных материалов | 1973 |

|

SU513873A1 |

| Способ получения и нанесения сферопластика на трубы и устройство для его производства непрерывно циклическим способом. | 2020 |

|

RU2770942C1 |

| УСТРОЙСТВО для литья под ДАВЛЕНИЕМ ЗАГОТОВОК ИЗ ЛЕГКООТВЕРЖДАЕМОЙ СМЕСИ КОМПОНЕНТОВ | 1971 |

|

SU314657A1 |

УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ВЯЗКИХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащее камерусмешения с дном и коаксиально ра змещенные в ней вал и шток, смонтированные с возможностью возвратно-поступательного перемещения относительно друг друга и камеры смешения, причем вал снабжен смесительным элементом на его нижнем конце, а шток сопряжен с валом по внутренней поверхности, отличающееся тем, что, с целью расширения технологических возможностей ,устройства, за счет увеличения диапазона смешиваемых материалов и обеспечения формования композиции в виде монолитного блока, смесительный элемент смонтирован с образованием с внутренней поверхностью камеры смешения зазора для перетока материала и выполнен с канавками на боковой поверхности, при этом Ц1ТОК сопряжен по торцовой поверхности с поверхностью смесительного элемента и по наружной поверхности - с -внутренней поверхностью камеры смешения, дно которой смонтировано с возможностью перемещения относительно продольной ее оси. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Богданов В | |||

| В | |||

| и др | |||

| Смешение полимеров | |||

| Л., «Химия, 1979, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматический смеситель дляВязКиХ МАТЕРиАлОВ | 1976 |

|

SU812330A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-07-15—Публикация

1983-04-07—Подача