Область техники

Изобретение относится к устройствам для создания композитных структур на полупроводниковых подложках при электротермическом воздействии и может быть использовано при создании механически прочной металлической электродной базы на монокристаллических и пористых полупроводниковых подложках. Данная установка позволяет формировать композитные структуры на основе различных полупроводников, например, Ge, Si, С, а также полупроводников на основе химических соединений А3В5, А2В6, А4В6 и А4В4, в том числе пористых (por-Si, por-GaP, por-GaAs и т.д.), диэлектриков (SiO2, стеклах различных составов, пористых стеклах различных составов и т.д.) и наночастиц различного типа (Zn, Au, Ag, Pd, Pt, Gr и тд.), а также композиты на их основе, с использованием адгезионных и диффузионных процессов для применения в биосенсорике, медицине, микрофлюидике, микро- и наноэлектронике, оптике, газо- и химических аналитических микросистемах, а так же в сенсорах и датчиках различного типа.

Предшествующий уровень техники

Известна установка для диффузионной сварки с подогревом, включающая в себя камеру нагрева, дополнительный нагреватель в зоне расположения узлов-заготовок и дополнительный регулируемый источник питания для обеспечения нагрева и поддержания заданной температуры [RU 2184406 С1]. Недостаток этого устройства заключается в отсутствии высокоточных прижимных механизмов, которые позволяют обеспечивать равномерность прикладываемого соединяющего напряжения, а также в невозможности проведения локального сжатия образцов.

Известна также установка диффузионной сварки полупроводников с диэлектриками, включающая в себя камеру нагрева, пакетное устройство, состоящее из системы сжатия узлов-заготовок, и биметаллическую пластину, закрепленную в камере нагрева [RU 2397053 С1].

Недостатком данного устройства является неравномерность нагрева и прикладываемого соединяющего напряжения к образцам. Еще к недостаткам указанного устройства можно отнести отсутствие точной регулировки прижимной силы, отсутствие возможности формирования литографических рисунков на поверхности образцов. Также к недостаткам относится длительное время изготовления образцов, из-за сложности процесса их смены. Это устройство выбрано в качестве прототипа предложенного решения.

Также недостатками приведенных выше устройств являются отсутствие возможности подключения системы построения осциллограмм смешанных сигналов для регистрации частотных характеристик.

Раскрытие сущности изобретения

Технический результат изобретения заключается в повышении равномерности нагрева образцов и равномерности прикладываемого соединяющего напряжения к образцам.

Указанный результат достигается тем, что в установке для диффузионной сварки, содержащей камеру нагрева, нагреватели, расположенные внутри камеры нагрева, прижимной механизм, расположенный внутри камеры нагрева, вакуумный насос, сопряженный с камерой нагрева, модуль регулирования температурного режима и модуль регулирования давления, сопряженные с камерой нагрева, а также блок централизованного управления технологическим процессом, прижимной механизм включает металлический якорь, соединенный с токопроводящей прижимной пластиной и сопряженный с микровинтом и термо-боксом образца.

Существует вариант, в котором микровинт сопряжен с датчиком давления.

Существует также вариант, в котором токопроводящая прижимная пластина включает контакты в форме усеченных пирамид.

Существует также вариант, в котором токопроводящая прижимная пластина включает контакты в форме конусов со сферическими наконечниками.

Существует также вариант, в котором токопроводящая прижимная пластина включает контакты в форме конусов.

Существует также вариант, в котором блок централизованного управления технологическим процессом выполнен в виде комбинированной системы построения осциллограмм смешанных сигналов для регистрации частотных характеристик.

Существует также вариант, в котором термо-бокс образца, выполнен в виде кассетного выдвижного элемента с системой терморегуляции, сопряженной с проводящей металлической площадкой и механизмом регулирования прижимной силы.

Реализация изобретения

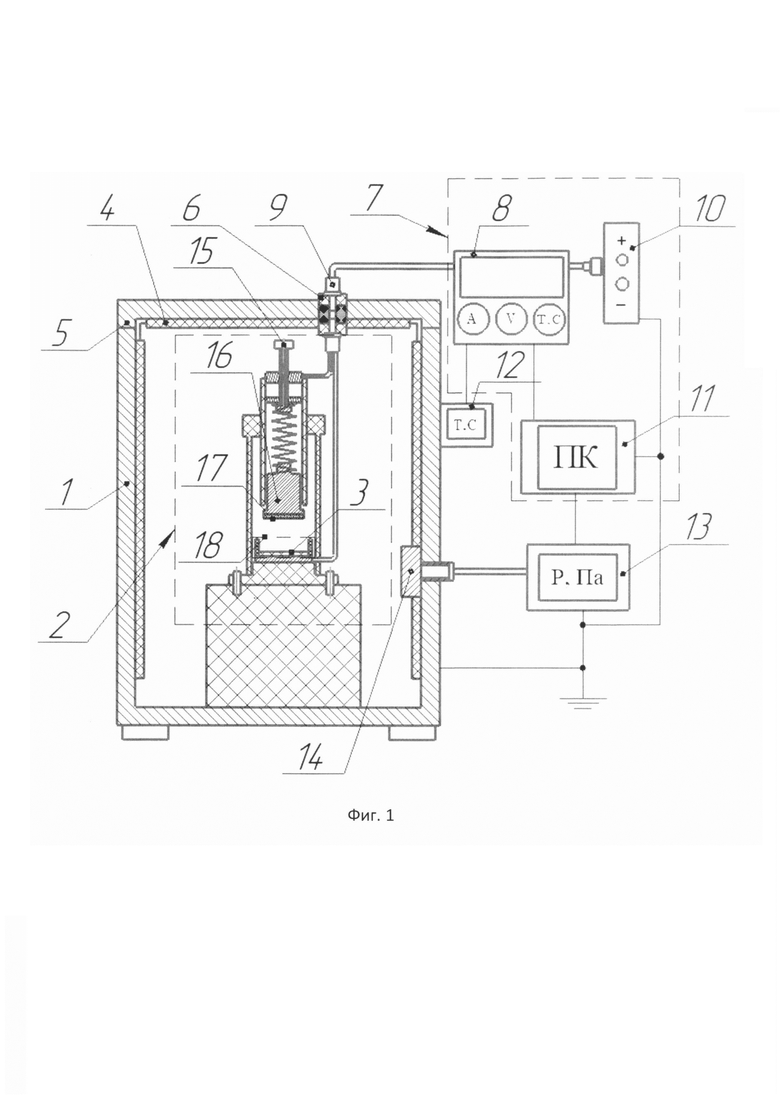

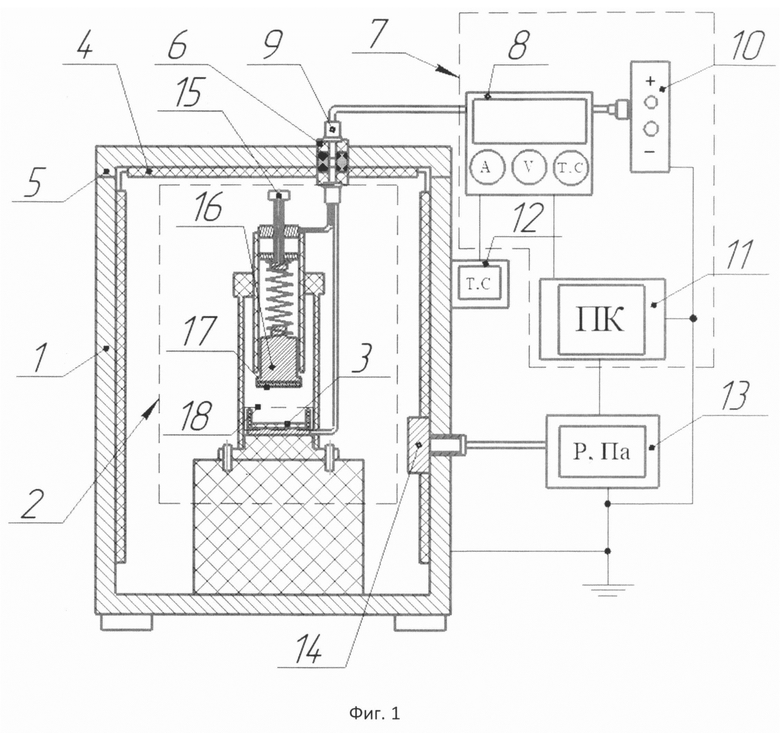

На фиг. 1 изображена установка для диффузионной сварки.

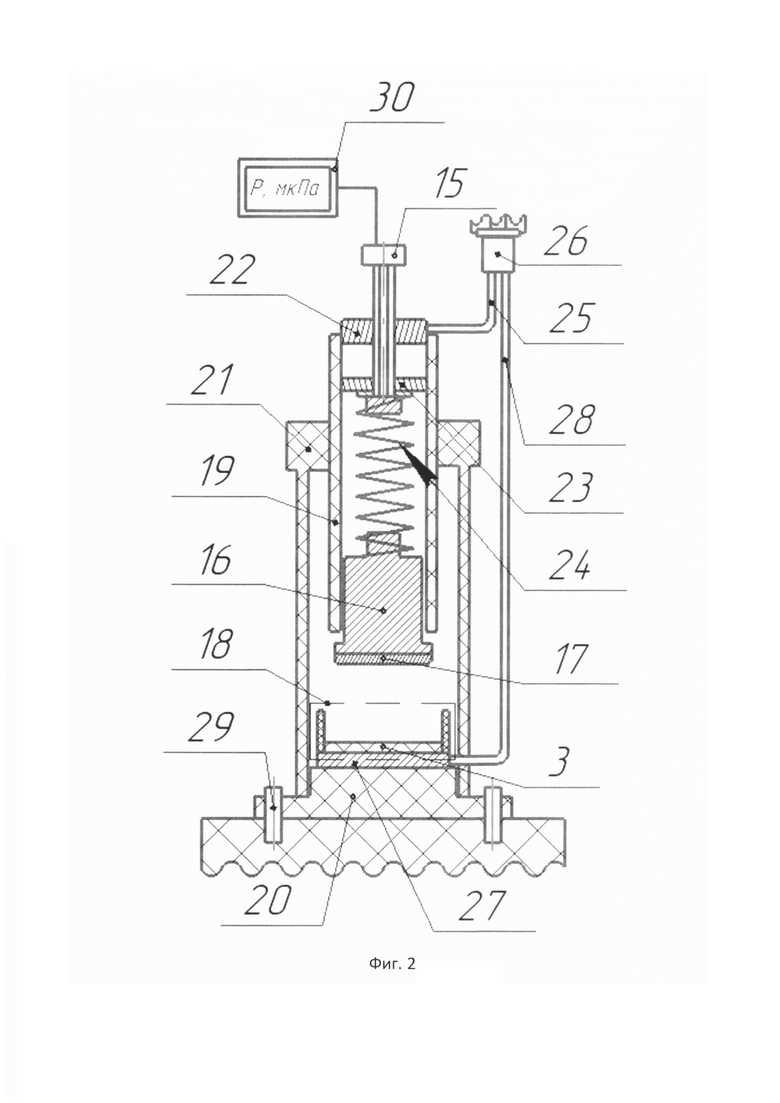

На фиг. 2 изображен прижимной механизм с датчиком давления.

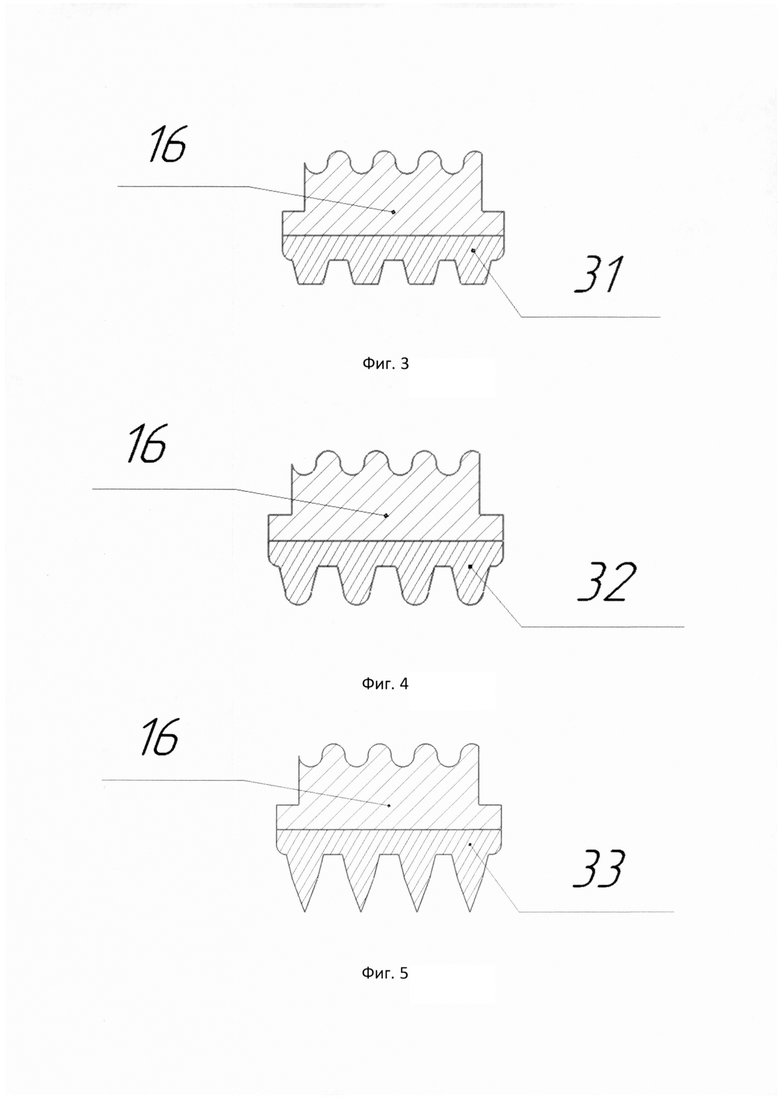

На фиг. 3 изображен токопроводящий прижимной механизм с металлическим якорем, сопряженный с токопроводящей прижимной пластиной, выполненной в виде комплекта сменных контактов в форме усеченных пирамид.

На фиг. 4 изображена токопроводящая прижимная пластина, выполненная в виде комплекта сменных контактов в форме конусов со сферическими наконечниками.

На фиг. 5 изображена токопроводящая прижимная пластина, выполненная в виде комплекта сменных контактов в форме конусов.

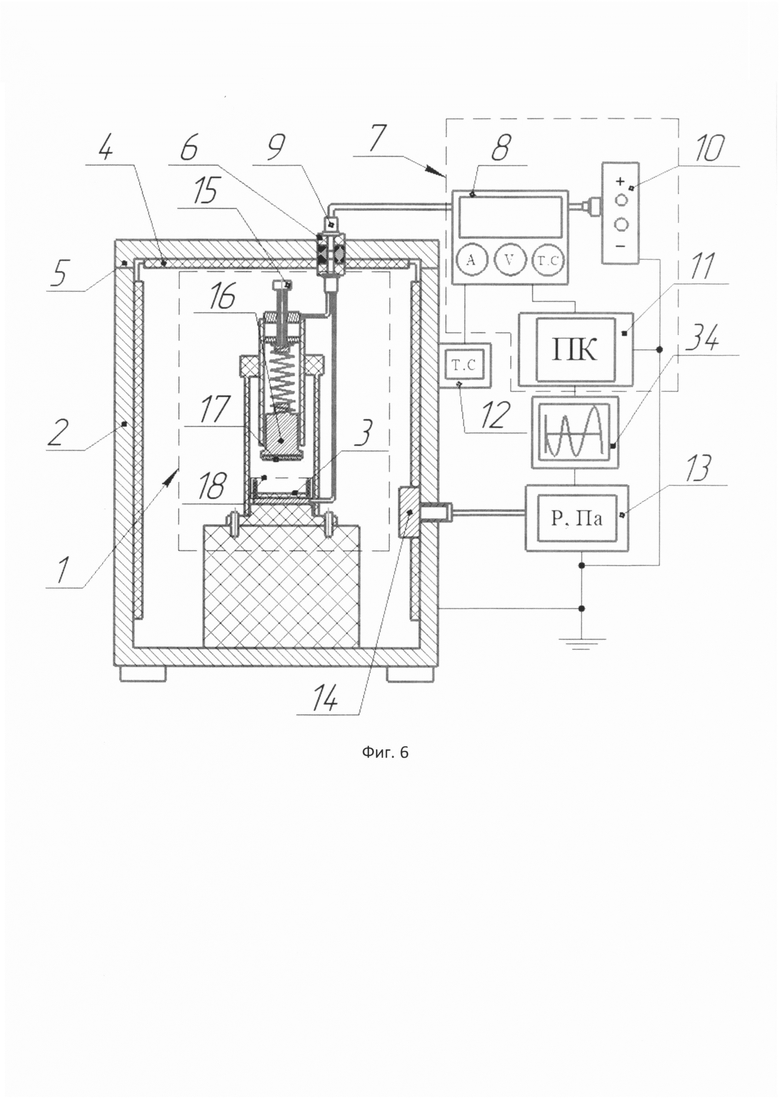

На фиг. 6 изображена установка для диффузионной сварки, оснащенная комбинированной системой построения осциллограмм смешанных сигналов.

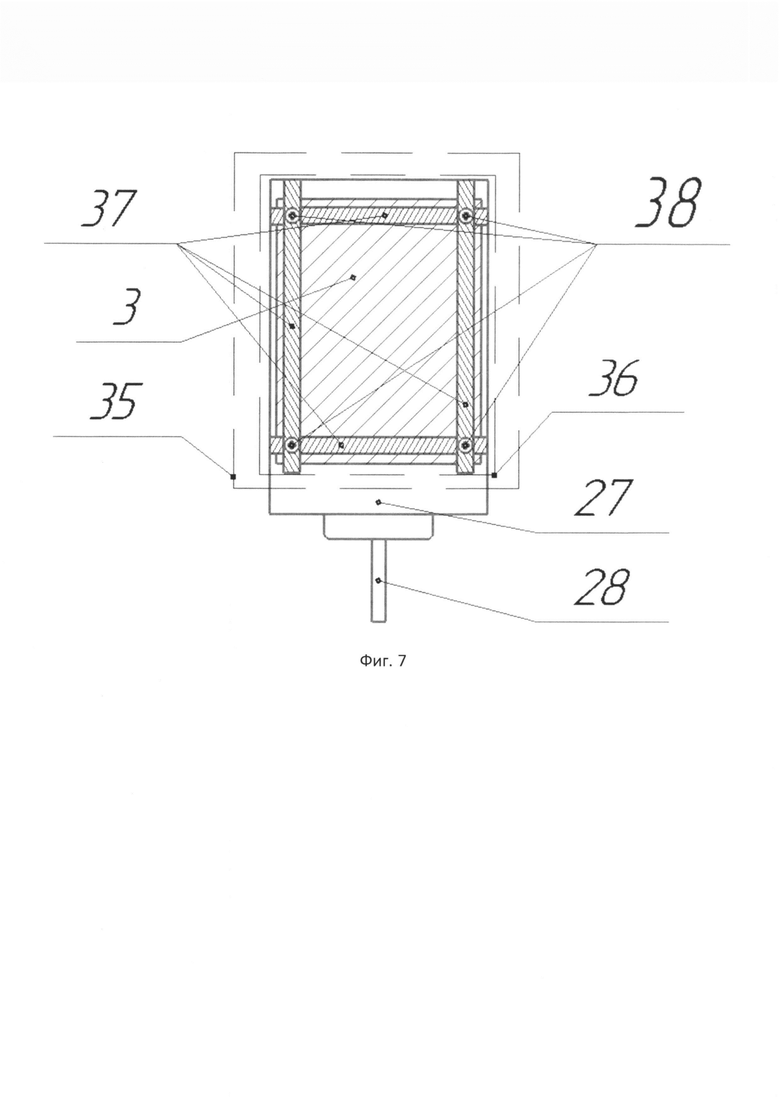

На фиг. 7 изображен кассетный выдвижной элемент с системой терморегуляции.

Установка для диффузионной сварки (фиг. 1) состоит из камеры нагрева 1, внутри которой закреплен прижимной механизм 2, предназначенный для воздействия давлением на образец 3. Камера нагрева 1 представляет из себя закрытое устройство, внутри которого находятся нагреватели 4, выполненные в виде металлических пластин покрытые керамическим муфелем. Обеспечение доступа внутрь камеры нагрева 1 осуществляется за счет верхней крышки 5, выполненной из стали. Коннектор 6 обеспечивает подключение к блоку централизованного управления технологическим процессом 7.

Блок централизованного управления технологическим процессом 7 состоит из мультиметра 8, регистрирующего технологические параметры (напряжение, силу тока, температуру в камере), подключенного к коннектору 6 с помощью внешней шины с распределителем 9, и из блока питания 10, подающего напряжение к нагревателям 4 и к прижимному механизму 2 через мультиметр 8. Также в блок централизованного управления технологическим процессом 7 входит персональный компьютер (ПК) 11, на котором собираются технологические параметры: значения подаваемой разности потенциалов Uп, с блока питания 10, параметры тока Ia, протекающего в цепи, значения параметра температуры Тп, внутри камеры нагрева 1 и температуры То, значения параметра давления Ро, внутри камеры нагрева 1. Данные о температуре внутри камеры нагрева 1 регистрируются с помощью модуля регулирования температурного режима 12, соединенного с мультиметром 8. Изменение и контроль давления внутри камеры нагрева 1 обеспечивается модулем регулирования давления 13 и вакуумным насосом 14. Прижимной механизм 2 представляет из себя прижимное устройство на основе микровинта 15, выполненного из проводящего металла (медь, серебро), в которое входит устройство токопроводящего прижимного механизма с металлическим якорем 16, выполненным из проводящего металла (медь, серебро), который соединен с токопроводящей прижимной пластиной 17, выполненной из металла (серебро, алюминий, золото, латунь) и сопряжен с термо-боксом образца 18.

Существует также вариант (фиг. 2), в котором прижимной механизм 2 выполнен в виде микровинта 15, выполненного из проводящего металла (медь, серебро), сопряженного с металлическим якорем 16, выполненным из проводящего металла (медь, серебро), находящимся внутри вертикального ведущего канала 19 на основе металла покрытого углеродокерамическим композитным высокотемпературным материалом, закрепленного на диэлектрической подложке 20 с помощью каркаса 21, выполненного из металла. В верхней части данного устройства находится микровинт 15, сопряженный с неподвижной частью 22 и подвижным элементом 23. Металлический якорь 16 соединен с микровинтом 15 посредством пружины 24. Микровинт 15 позволяет регулировать с высокой точностью давление металлического якоря 16 с токопроводящей прижимной пластиной 17, выполненным из металла (серебро, алюминий, золото, латунь) на образец 3, а также является анодом соединенным с коннектором 6, анодной токоведущей шиной 25 и распределителем 26. В качестве образца 3 могут быть использованы монокристаллы различных полупроводников (Ge, Si, С и т.д., а также полупроводников на основе химических соединений А3В5, А2В6, А4В6 и А4В4), пористые матрицы (por-Si, por-GaP:Te, por-GaAs, por-InAs и т.д.), композитные структуры на их основе, а также диэлектрические материалы (SiO2, стекла различных составов, пористые стекла различных составов и т.д.) и композиты на их основе. Образец 3 зафиксирован в боксе с системой дополнительного нагрева (термо-бокс образца) 18 для поддержания равномерной температуры образца, в основе которого находится проводящая металлическая площадка 27, выступающая в роли катода, соединенного с коннектором 6 катодной токоведущей шиной 28 и распределителем 26. Термо-бокс образца 18 с образцом 3 и проводящей металлической площадкой 27 зафиксированы на диэлектрической подложке 20. С помощью крепежных элементов 29 прижимной механизм 2 закреплен внутри камеры нагрева 1. Микровинт 15 сопряжен с датчиком давления 30, позволяющим осуществлять контроль давления токопроводящей прижимной пластины 17 на образец 3.

Установка для диффузионной сварки работает следующим образом. Образец 3, выступающий в роли основы для модификации материалами заготовки, помещают в термо-боксе образца 18, который выполнен из диэлектрических материалов с системой дополнительного нагрева для поддержания равномерной температуры образца 3. В нижний части термо-бокса образца 18 находится проводящая металлическая площадка 27, выступающая в роли катода. Систему на основе термо-бокса образца 18 и проводящей металлической площадкой 27 с зафиксированным образцом 3 закрепляют на диэлектрической подложке 17. После помещения образца 3 в термо-бокс образца 18, с помощью микровинта 15, пружины 24 и металлического якоря 16, с токопроводящей прижимной пластиной 17, производят сжатие материала образца 3. Микровинт 15 позволяет с высокой точностью задавать прижимную силу, рассчитанную заранее, для материала образца 3, в диапазоне от 0.5 до 1 МПа. Далее данный прижимной механизм 2 через верхнюю крышку 5 помещают внутрь камеры нагрева 1 и фиксируют, например, винтами 29. Систему на основе металлического якоря 16 и токопроводящей прижимной пластины 17 соединяют с коннектором 6 при помощи анодной токоведущей шины 25, катодной токоведущей шины 28 и распределителя 26. Верхнюю крышку 5 закрывают, и прижимной механизм 2 остается надежно зафиксирован внутри камеры нагрева 1 и подключен к коннектору 6 через анодную токоведущую шину 25, катодную токоведущую шину 28 и распределитель 26. Для управления технологическим процессом и регистрации выходных характеристик используется блок централизованного управления технологическим процессом 7, состоящий из мультиметра 8, соединенного с коннектором 6 и внешней шиной с распределителем 9, регулируемого блока питания 10, персонального компьютера 11. Для формирования соединяющего напряжения между металлическим якорем 16 с токопроводящей прижимной пластиной 17 и образца 3 в системе присутствует регулируемый блок питания 10, способный реализовывать разность потенциала до 1000 В. Для определения температуры в вакуумной печи используется модуль регулирования температурного режима 12, соединенный с мультиметром 8. Поддержание вакуума в камере обеспечивается вакуумным насосом 14 и модулем регулирования давления 13. Внутри камеры может поддерживаться вакуум до 10-3 Па. Данные о значении силы тока, соединяющем напряжении и температуре внутри камеры нагрева 1, также регистрируются на мультиметре 8. Для автоматизации всего процесса используется персональный компьютер (ПК) 11, соединенный с мультиметром 8 и модулем регулирования давления 13. Через ПК 11 в прямом времени происходит регистрация выходных параметров: значения подаваемой разности потенциалов Uп, с источника питания 10 в процессе сжатия металлического якоря 16 с токопроводящей прижимной пластиной 17 и образца 3 зафиксированного в термобоксе образца 18; параметры тока Iа, протекающего в цепи, формируемой при сжатии металлического якоря 16 с токопроводящей прижимной пластиной 17 выступающие в роли анода и образца 3 зафиксированного в термо-боксе образца 18 с проводящей металлической площадкой 27, выступающим в роли катода; значения параметра температуры Тп, внутри камеры нагрева 1 и температуры То, образца 3; значения параметра давления Ро, внутри камеры нагрева 1, и возможность их регулирования для оптимизации технологического режима. После того как прижимной механизм 2 зафиксирован внутри камеры нагрева 1 и соединен с коннектором 6 с вакуумного насоса 14, внутри камеры формируется вакуум до Ро=10-3 Па. Далее производится постепенный нагрев камеры нагрева 1, используя нагреватели 4, до заданных температур Тп. Также с помощью термо-бокса образца 18 с системой дополнительного нагрева поддерживается равномерность заданной температуры образца 3. Это предотвращает разрушение образца 3 от термического удара и обеспечивает в дальнейшем высокую эффективность процессов адгезии и электро-термодиффузии. Далее подают соединяющее напряжение Uп с помощью блока питания 10, соединенного с прижимным механизмом 2 через коннектор 6 и внешнюю шину с распределителем 9.

В результате комбинированного воздействия, соединяющего напряжения и температуры происходит активация процесса адгезии и электро-термодиффузии материала образца. В итоге формируется металлический электрод или композитная структура в зависимости от материалов образца, а также технологических режимов. При завершении технологического режима останавливается нагрев камеры, а также подача соединяющего напряжения. Далее модифицированная структура образца 3 остывает до комнатной температуры и извлекается аналогично методу загрузки.

Существует также вариант (фиг. 3), в котором токопроводящая прижимная пластина 17 со противоположной стороны от металлического якоря 16 содержит микро- и нано-структуры, выполненные в виде усеченных пирамид 31.

Существует также вариант (фиг. 4), в котором токопроводящая прижимная пластина 17 со противоположной стороны от металлического якоря 16 содержит микро- и нано-структуры, выполненные в виде конусов со сферическими наконечниками 32. Существует также вариант (фиг. 5), в котором токопроводящая прижимная пластина 17 со противоположной стороны от металлического якоря 16 содержит микро- и нано-структуры, выполненные в виде конусов 33.

Существует также вариант (фиг. 6), в котором для регистрации частотных характеристик используется комбинированная система построения осциллограмм смешанных сигналов 34, состоящая из программируемого осциллографа подключенного к блоку централизованного управления технологическим процессом 7, состоящего из мультиметра 8, регулируемого блока питания 10, персонального компьютера 11. В процессе формирования к прижимному механизму 2, обеспечивается подключение комбинированной системы построения осциллограмм смешанных сигналов 34, позволяющей осуществлять контроль технологических параметров и получение выходных данных.

Существует также вариант фиг. 7, в котором термо-бокс образца 18 (см. фиг. 1 и фиг. 2) выполнен в виде кассетного выдвижного элемента с системой терморегуляции 35 (вид сверху по фиг. 1, фиг. 2), включающего в себя проводящую металлическую площадку 27, на которой закрепляется образец 3 с помощью механизма регуляции прижимной силы 36. Образец 3 помещают на проводящую металлическую площадку 27 и фиксируют с помощью механизма регуляции прижимной силы 36, который может быть выполнен в виде четырех планок 37, сопряженных с четырьмя винтами 38. Далее данный кассетный выдвижной элемент с системой терморегуляции 35 с закрепленным на проводящей металлической площадке 27 образцом 3 помещают в прижимной механизм 2.

Технические результаты

То, что прижимной механизм 2 включает металлический якорь 16, соединенный с токопроводящей прижимной пластиной 17 и сопряженный с микровинтом 15 и термо-боксом образца 18, позволяет повысить равномерность нагрева образцов и равномерность прикладываемого соединяющего напряжения к образцам. Это достигается за счет того, что в процессе формирования композитного материала увеличивается активная площадь взаимодействия между материалами образца и контактного слоя.

То, что в устройстве для диффузионной сварки микровинт 15 сопряжен с датчиком давления 30, позволяет повысить эффективность протекания процессов адгезии и электротермодиффузии, а также обеспечить наличие высокоточной регулировки прижимной силы и равномерности прикладываемого соединяющего напряжения к образцам. Это достигается за счет того, что процесс равномерной регулировки микровинтом позволяет обеспечить самую эффективную площадь взаимодействия между материалами образца и контактного слоя при формировании контактного слоя, исключая разрушение образца вследствие механического воздействия.

То, что токопроводящая прижимная пластина 17 включает контакты в форме усеченных пирамид 31 позволяет формировать неуправляемый адгезионный контакт между диэлектрическими и металлическими слоями и равномерно распределить прикладываемое соединяющее напряжение к образцам. Это достигается за счет того, что данная форма контактов формирует силовые линии электрического поля, которые обеспечивают формирование неуправляемого адгезионного контакта.

То, что токопроводящая прижимная пластина 17 включает контакты в форме конусов со сферическими наконечниками 32 позволяет формировать управляемый адгезионный контакт между диэлектрическими и металлическими слоями и равномерно распределить прикладываемое соединяющее напряжение к образцам. Это достигается за счет того, что данная форма контактов формирует силовые линии электрического поля, которые обеспечивают формирование управляемого адгезионного контакта.

То, что токопроводящая прижимная пластина 17 включает контакты в форме конусов 33 обеспечивает равномерную диффузию металлического слоя наночастиц в глубь пористой структуры образца 3. Это достигается за счет того, что данная форма контактов формирует силовые линии электрического поля, которые обеспечивают равномерную диффузию металлического слоя наночастиц в глубь пористой структуры образца.

То, что блок централизованного управления технологическим процессом 7 выполнен в виде комбинированной системы построения осциллограмм смешанных сигналов 34 для регистрации частотных характеристик позволяет обеспечить формирование однородного по глубине и равномерного диффузионного слоя в процессе получения композитных структур методом электро-термодиффузии и существенно понизить экономические затраты на один цикл получения. Это достигается за счет того, что в процессе формирования композитного материала в режиме реального времени появляется возможность считывать и корректировать частотные характеристики, тем самым обеспечивать оптимальные условия процесса формирования материала.

То, что термо-бокс образца 18, выполнен в виде кассетного выдвижного элемента с системой терморегуляции 35, сопряженной с проводящей металлической площадкой 27 и механизмом регулирования прижимной силы 36, позволяет уменьшить время изготовления образцов за счет быстрой смены кассетных выдвижных элементов и повысить равномерность нагрева образца. Также использование кассетных выдвижных элементов позволяет формировать заданные литографические шаблоны контактной базы на образце. Это достигается за счет того, что сменный кассетный выдвижной элемент обеспечен площадкой для закрепления необходимых в процессе формирования литографических рисунков и образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тарирования естественной термопары сверло-заготовка | 2024 |

|

RU2833303C1 |

| Способ тарирования естественной термопары резец-деталь | 2020 |

|

RU2734315C1 |

| Способ тарирования естественной термопары резец-деталь | 2022 |

|

RU2792519C1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2009 |

|

RU2397053C1 |

| УДАЛЕННОЕ РОЗЕТОЧНОЕ УСТРОЙСТВО | 2012 |

|

RU2567504C2 |

| Способ изготовления термоэлектрического модуля и термоэлектрический модуль | 2022 |

|

RU2781929C1 |

| Способ контроля газовой среды при диффузионной сварке | 1988 |

|

SU1606286A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПЛОЩАДОК ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА ВТОРОГО ПОКОЛЕНИЯ И КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2746654C1 |

| Серебросодержащая паста для формирования нитей токообогрева автомобильных стекол и контактных площадок для подсоединения коннекторов | 2023 |

|

RU2819956C1 |

| Термоэлектрический преобразователь | 2024 |

|

RU2841289C1 |

Изобретение относится к устройствам для получения композитных структур на полупроводниковых подложках при электротермическом воздействии и может быть использовано при создании механически прочной металлической электродной базы на монокристаллических и пористых полупроводниковых подложках. Внутри камеры нагрева расположены нагреватели и токопроводящий прижимной механизм 2. С камерой нагрева соединены вакуумный насос, модуль регулирования температурного режима и модуль регулирования давления. В камере установлен термобокс для свариваемого образца. Блок управления процессом сварки соединен с прижимным механизмом и обеспечивает подачу соединяющего напряжения. Прижимной механизм установлен с возможностью взаимодействия с термобоксом 18 и содержит металлический якорь 16, снабженный токопроводящей прижимной пластиной 17, и микровинт 15, соединенный посредством пружины с металлическим якорем. Изобретение обеспечивает повышение равномерности нагрева образцов и прикладываемого к ним соединяющего напряжения. 5 з.п. ф-лы, 7 ил.

1. Установка для диффузионной сварки, содержащая камеру нагрева, расположенные внутри камеры нагреватели и токопроводящий прижимной механизм, соединенный с камерой нагрева вакуумный насос, модуль регулирования температурного режима и модуль регулирования давления в камере, отличающаяся тем, что она снабжена размещенным в упомянутой камере термобоксом для свариваемого образца, выполненным с возможностью поддержания его равномерной температуры, и блоком управления процессом сварки с блоком питания, соединенным с прижимным механизмом и обеспечивающим подачу соединяющего напряжения, при этом прижимной механизм установлен с возможностью взаимодействия с упомянутым термобоксом и содержит металлический якорь, снабженный токопроводящей прижимной пластиной, и микровинт, соединенный посредством пружины с металлическим якорем.

2. Установка по п. 1, отличающаяся тем, что она снабжена датчиком давления, соединенным с микровинтом.

3. Установка по п. 1, отличающаяся тем, что токопроводящая прижимная пластина имеет контактную поверхность в форме усеченных пирамид.

4. Установка по п. 1, отличающаяся тем, что токопроводящая прижимная пластина имеет контактную поверхность в форме конусов со сферическими наконечниками.

5. Установка по п. 1, отличающаяся тем, что токопроводящая прижимная пластина имеет контактную поверхность в форме конусов.

6. Установка по п. 1, отличающаяся тем, что она снабжена программируемым осциллографом, подключенным к блоку управления процессом сварки, обеспечивающему регистрацию частотных характеристик при формировании структуры свариваемого образца для контроля параметров сварки.

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2009 |

|

RU2397053C1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2001 |

|

RU2184406C1 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОГО СОЕДИНЕНИЯ ПОЛУПРОВОДНИКОВ С ДИЭЛЕКТРИКАМИ | 1987 |

|

SU1484202A1 |

| Устройство для измерения температуры | 1958 |

|

SU134471A1 |

| Устройство для создания давленияпРи диффузиОННОй CBAPKE | 1979 |

|

SU848217A1 |

| JP 2006181641 A1, 13.07.2006. | |||

Авторы

Даты

2023-12-15—Публикация

2023-01-24—Подача