Изобретение относится к прокатному производству, конкретнее, к горячей сортовой прокатке, и может быть использовано при изготовлении лемешной полосы, в частности для изготовления орудий для сельскохозяйственных рабочих машин.

Известен способ прокатки полосовых асимметричных профилей с клиновидными утолщениями типа периодической лемешной полосы 125Д на линейном четырехвалковом стане «450» Новокузнецкого металлургического комбината [Прокатка и калибровка. Том II (Доработанный). Б.М. Илюкович. - Днепропетровск: РИА «Днепр-ВАЛ», 2003. - 569 с., стр.146, рис.II.80].

Проблемами аналога являются малое количество фасонных калибров и отсутствие резервирования металла в первом фасоном калибре против клиновидного утолщения для обеспечения его стабильного заполнения и прокатка полосы из ребрового калибра в первом фасоном калибре из-за значительной неравномерности деформации по крайним элементам калибра приводит к существенной серповидности полосы на выходе из калибра и дестабилизации дальнейшего процесса прокатки, а также большой выработке и уменьшению стойкости валков.

Наиболее близким техническим решением является способ прокатки полосовых асимметричных профилей с клиновидными утолщениями в виде периодических выступов преимущественно для изготовления долотообразных лемехов, включающий многопроходное обжатие заготовки в валках с калибрами, отличающийся тем, что первоначальное формирование профиля начинают в системе калибров овал - ребровой овал - овал, продолжают прокатку в пяти фасонных закрытых калибрах с чередованием их разъемов по верхней и нижней граням полосы с примерно равными коэффициентами высотной деформации по сечению полосы в первых четырех калибрах, а окончательное формирование периодического профиля осуществляют в чистовом калибре при обеспечении отношения коэффициента высотной деформации в месте максимального клиновидного утолщения к коэффициентам деформации по крайним элементам полосы на участках между окончанием предыдущего и началом последующего клиновидного утолщения в пределах 1,55-1,65 [RU 2440201 C1, МПК B21B 1/08, опубл. 20.01.2012].

Проблемой наиболее близкого технического решения является то, что профиль горячекатаной полосы имеет переменное периодическое поперечное сечение, это приводит к разной величине уширения вдоль по полосе, а также разности степени обжатия и соответственно неравномерности свойств по длине раската. Необходимость изготовления периодической клиновидности требует применения дополнительной оснастки на валках, дополнительной сложности настройки прокатного стана. Также это приводит к снижению выхода годного в готовой полосе.

Разная степень обжатия приводит к снижению износостойкости на более толстых участках, и к повышенному трещинообразованию на тонких участках клиновидного профиля.

Технической проблемой, решаемой заявляемым изобретением, является устранение недостатков аналогов.

Задачей заявляемого изобретения является получение профиля со стабильными размерами и технологическими свойствами по его длине, а именно повышению износостойкости и снижению трещинообразования на лемешной полосе.

Технический результат заключается в повышении износостойкости лемешной полосы и снижении трещинообразования на ней.

Указанный технический результат достигается тем, что способ изготовления лемешной полосы включает многопроходное обжатие нагретой полосы в валках клетей с калибрами, согласно изобретению многопроходное обжатие нагретой до температуры 1000-1250 °С полосы ведут с коэффициентом обжатия по толщине 1,32-1,75 не более чем в 3 клетях и далее с коэффициентом обжатия по толщине 1,10-1,45 не более чем в 7 клетях, причем многопроходное обжатие ведут не менее чем в 5 клетях, и в одной из пяти последних клетей производят обжатие по ширине полосы, а уменьшение толщины и ширины полосы при обжатии производят не более чем на 15 мм.

В частности, осуществляют дополнительное обжатие с коэффициентом не более коэффициента при предыдущих обжатиях.

В частности, перед многопроходным обжатием полосы в валках клетей с калибрами осуществляют ее нагрев и черновую прокатку.

В частности, нагрев полосы под черновую прокатку ведут до температуры 1000-1250 °С.

В частности, черновую прокатку проводят в 3-7 клетях с обжатием по толщине.

В частности, черновую прокатку проводят в 5-7 клетях, причем в одной из пяти последних клетей производят обжатие по ширине полосы.

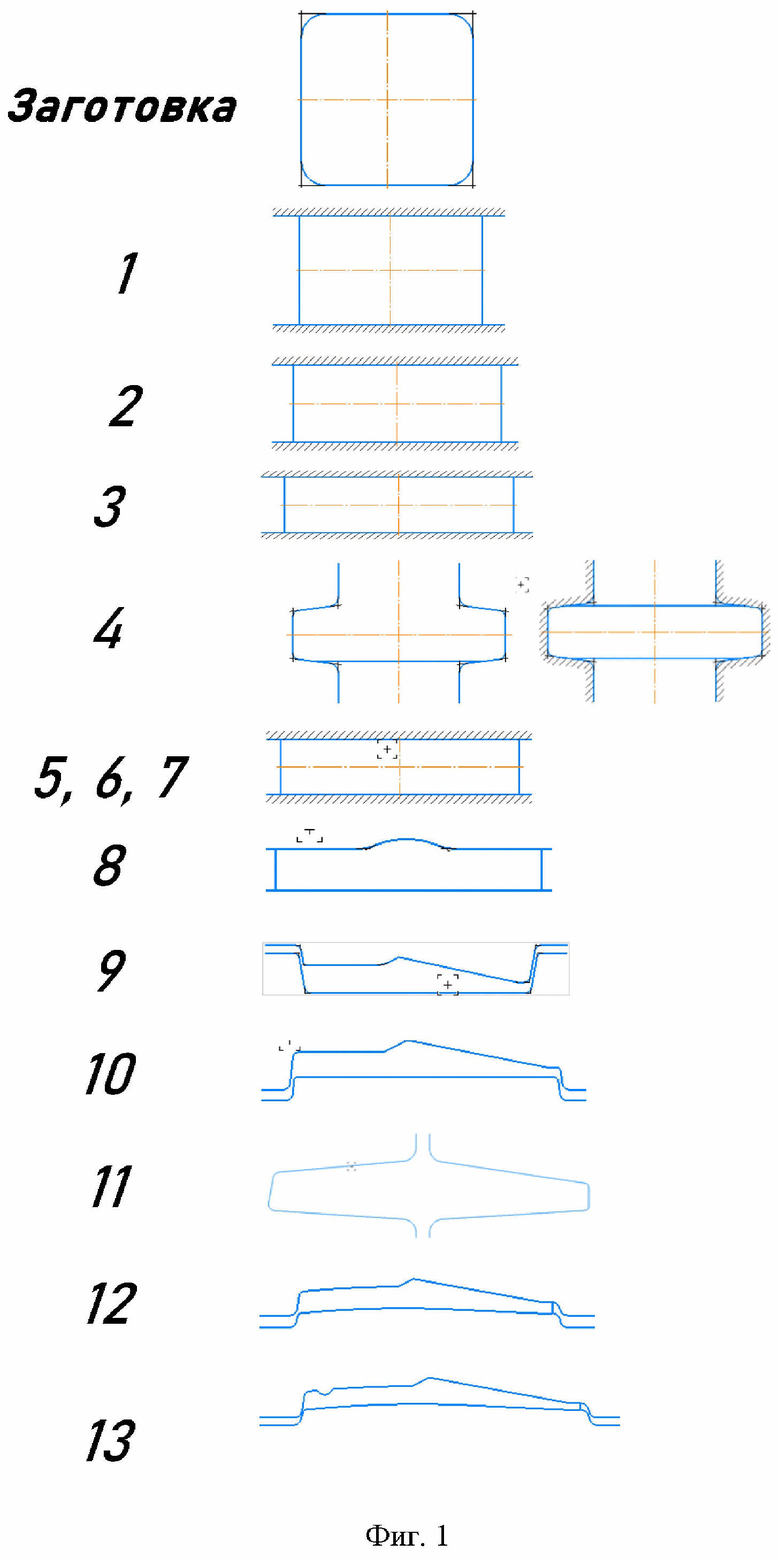

На фиг.1 представлен предлагаемый способ изготовления лемешной полосы.

Сущность изобретения состоит в следующем.

Первоначально осуществляют нагрев полосы и ее черновую прокатку до температуры 1000-1250 °С. При нагреве свыше 1250 °С увеличивается образование окалины на поверхности заготовки, которая остаётся на поверхности готовой полосы, приводя к снижению износостойкости в готовом изделии. Снижение температуры нагрева заготовки ниже 1000 °С приведёт к увеличению нагрузки на узлы прокатного стана, а также к повышенному трещинообразованию на поверхности готовой полосы, что также негативно сказывается на эксплуатационных свойствах.

Черновую прокатку проводят в 3-7 клетях с обжатием по толщине, причем в одной из пяти последних клетей производят обжатие по ширине полосы. Такой подход позволяет плавно изменять габариты заготовки, постепенно уменьшая его толщину, а обжатие полосы по ширине позволяет облегчить настройку прокатного стана, контролируя получение требуемой ширины готовой полосы в вертикальных обжатиях.

На фиг. 1 поперечное сечение полосы по клетям 5, 6, 7 приведено условно для пояснения формы, на практике данное изображение будет отличаться только толщиной полосы, при этом не всегда все указанные клети используются для осуществления черновой прокатки, а также одна из них может быть вертикальной.

Далее осуществляют многопроходное обжатие нагретой до температуры 1000-1250 °С полосы в валках клетей с калибрами. Если быстро осуществлять черновую прокатку, то многопроходное обжатие в валках клетей с калибрами может продолжиться сразу, при необходимости это могут быть отдельные процессы, при которых полосу после черновой прокатки могут временно отложить, после нагреть до температуры 1000-1250 °С и осуществлять многопроходное обжатие в валках клетей с калибрами. При нагреве свыше 1250 °С увеличивается образование окалины на поверхности заготовки, которая остаётся на поверхности готовой полосы, приводя к снижению износостойкости в готовом изделии. Снижение температуры нагрева заготовки ниже 1000 °С приведёт к увеличению нагрузки на узлы прокатного стана, а также к повышенному трещинообразованию на поверхности готовой полосы, что также негативно сказывается на эксплуатационных свойствах.

Многопроходное обжатие нагретой полосы ведут с коэффициентом обжатия по толщине 1,32-1,75 не более, чем в 3 клетях для достижения стабильности размеров и технологических и эксплуатационных свойств по длине готового изделия. Осуществление многопроходного обжатия нагретой полосы с коэффициентом обжатия по толщине менее 1,32 более чем в 3 клетях приводит к малому снижению толщины заготовки, её остыванию и повышению вероятности возникновению трещин после прохождения последних клетей уже остывшей заготовки, а также снижению ее износостойкости, как следствие, вероятность повреждения валков с калибрами. Осуществление многопроходного обжатия нагретой полосы с коэффициентом обжатия по толщине более 1,75 более чем в 3 клетях приводит к повышенному трещинообразованию на готовом изделии.

Далее многопроходное обжатие нагретой полосы ведут с коэффициентом обжатия по толщине 1,10-1,45 в не более, чем в 7 клетях, причем в одной из пяти последних производят обжатие по ширине полосы. Температура нагретой полосы по ходу прокатки снижается, в связи с чем металлическая полоса становится менее пластичной, в связи с чем дальнейшее обжатие с коэффициентом более 1,45 и более чем в 7 клетях приводит к сильному воздействию валков на полосу, которая не выдерживает такого коэффициента обжатия, в связи с чем снижается ее износостойкость и повышается трещинообразование. Обжатие с коэффициентом менее 1,10 также пагубно влияет на характеристики готового изделия, так как приводит к её остыванию и повышению вероятности возникновения трещин после прохождения последних клетей уже остывшей заготовки, а также снижению ее износостойкости, как следствие, вероятности повреждения валков с калибрами. Увеличение количества клетей приводит к удорожанию стоимости изготовления валковой оснастки, являясь нерациональным.

Обжатие полосы по ширине позволяет контролировать размеры готового изделия и облегчить настройку прокатного стана, контролируя получение требуемой ширины готовой полосы в вертикальных обжатиях.

Уменьшение толщины и ширины полосы при обжатии производят не более, чем на 15 мм. Увеличение обжатия более 15 мм наблюдалась нестабильность прокатки, вызванная сильным воздействием валков с калибрами на полосу, что послужило снижению её износостойкости и возникновению трещинообразования на ней.

При необходимости осуществляют дополнительное обжатие с коэффициентом не более коэффициента при предыдущих обжатиях, например, поглаживание, для создания более гладкой поверхности готовому изделию. Многопроходное обжатие предпочтительно ведут в 5-8 клетях.

Примеры реализации заявленного способа приведены ниже.

Исходную заготовку квадратного сечения из стали марки нагревают и прокатывают на сортопрокатном стане, причем сначала осуществляют черновую прокатку, а далее осуществляют чистовую прокатку в горизонтальных валках клетей с калибрами, режимы по которым приведены в таблице 1, где

КО - коэффициент обжатия по толщине, мм,

КО, с буквой Ш около значения - коэффициент обжатия по ширине, мм,

З - значение уменьшения толщины/ширины полосы, мм.

Таблица 1

В результате проведения эксперимента по способу, описанному в примере 1, значение уменьшения ширины было более заявленного, и значения по обжатиям в 8 и 15 клетях было менее заявленных, что привело к повышенному трещинообразованию на лемешной полосе, что связано с интенсивным воздействием валков на полосу, что также приводит к преждевременному износу калибров. Этим же усложнился процесс настройки прокатного стана и снижается стабильность прокатки.

В результате проведения эксперимента по способу, описанному в примере 8, в клетях 8 и 9 были значения по обжатиям более заявленных, а также значение уменьшения по толщине превышало заданное, в связи с чем уже в процессе прокатки наблюдалось появление трещин, а к концу прокатки они привели к повышенному трещинообразованию на готовой лемешной полосе, при этом наблюдался повышенный рост зерна и частичного оплавления по границам зерен на поверхностном слое, что снизило износостойкость полосы.

На основе этих данных сделан вывод о непригодности пониженных и повышенных значений по обжатиям для уменьшения толщины и ширины.

По примерам 2-7 были получены хорошие показатели по износостойкости и трещинообразованию. По сравнению с аналогом благодаря заявленному способу повышена износостойкость на 10%, и снижено значение по трещинообразованию на 7% в лемешной полосе.

Таким образом, благодаря подбору режимов нагрева и обжатия удалось подобрать оптимальный способ получения лемешной полосы с оптимальными значениями трещинообразования и износостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2343015C1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2004 |

|

RU2273535C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ СОРТОВЫХ ПРОФИЛЕЙ | 2013 |

|

RU2544711C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ПРОФИЛЕЙ | 2002 |

|

RU2228806C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ С КЛИНОВИДНЫМИ УТОЛЩЕНИЯМИ | 2010 |

|

RU2440201C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 2011 |

|

RU2490081C2 |

| СПОСОБ ПРОКАТКИ ПОЛОСЫ С КРУГЛЫМИ УТОЛЩЕНИЯМИ ПО КРОМКАМ | 2004 |

|

RU2257970C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2010 |

|

RU2455089C1 |

Изобретение относится к способу изготовления лемешной полосы. Осуществляют многопроходное обжатие нагретой полосы в валках клетей с калибрами. Многопроходное обжатие нагретой до температуры 1000-1250 °С полосы ведут с коэффициентом обжатия по толщине 1,32-1,75 не более чем в 3 клетях и далее с коэффициентом обжатия по толщине 1,10-1,45 не более чем в 7 клетях. Многопроходное обжатие ведут не менее чем в 5 клетях, и в одной из пяти последних клетей производят обжатие по ширине полосы. Уменьшение толщины и ширины полосы при обжатии производят не более чем на 15 мм. В результате обеспечивается повышение износостойкости лемешной полосы и снижение трещинообразования на ней. 6 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления лемешной полосы, включающий многопроходное обжатие нагретой полосы в валках клетей с калибрами, отличающийся тем, что многопроходное обжатие нагретой до температуры 1000-1250 °С полосы ведут с коэффициентом обжатия по толщине 1,32-1,75 не более чем в 3 клетях и далее с коэффициентом обжатия по толщине 1,10-1,45 не более чем в 7 клетях, причем многопроходное обжатие ведут не менее чем в 5 клетях, и в одной из пяти последних клетей производят обжатие по ширине полосы, а уменьшение толщины и ширины полосы при обжатии производят не более чем на 15 мм.

2. Способ по п. 1, отличающийся тем, что осуществляют дополнительное обжатие с коэффициентом не более коэффициента при предыдущих обжатиях.

3. Способ по п. 1 или 2, отличающийся тем, что многопроходное обжатие ведут в 5-8 клетях.

4. Способ по п. 1, отличающийся тем, что перед многопроходным обжатием полосы в валках клетей с калибрами осуществляют ее нагрев и ее черновую прокатку.

5. Способ по п. 4, отличающийся тем, что нагрев полосы под черновую прокатку ведут до температуры 1000-1250 °С.

6. Способ по п. 5, отличающийся тем, что черновую прокатку проводят в 3-7 клетях с обжатием по толщине.

7. Способ по п. 6, отличающийся тем, что черновую прокатку проводят в 5-7 клетях, причем в одной из пяти последних клетей производят обжатие по ширине полосы.

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ С КЛИНОВИДНЫМИ УТОЛЩЕНИЯМИ | 2010 |

|

RU2440201C1 |

| СПОСОБ ПРОКАТКИ ЛЕМЕШНОЙ ПОЛОСЫ | 1997 |

|

RU2106919C1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

| Состав для изоляции пластов в скважине | 1981 |

|

SU1040119A1 |

Авторы

Даты

2024-07-16—Публикация

2023-12-12—Подача