Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности. Более конкретно, изобретение относится к установке переработки алифатических углеводородов в концентрат ароматических углеводородов или высокооктановый компонент бензина, производства бензинов или концентратов ароматических соединений на цеолитном катализаторе с использованием многополочного реактора или нескольких независимых последовательных реакторов с распределенной регулируемой подачей сырья.

Синтеза компонентов бензина – сложный химический процесс, включающий разнообразные превращения углеводородов. Бензиновые фракции, служащие сырьем этого процесса, содержат парафиновые, нафтеновые и ароматические углеводороды С6 - С10.

Из уровня техники известна технология получения высокооктанового бензинового продукта методом цеоформинг - процесс каталитической переработки низкооктановых бензиновых фракций (прямогонные бензиновые фракции нефтей и газовых конденсатов, газовые бензины и другие фракции, выкипающие в интервале температур 35-200°С) в высокооктановые неэтилированные бензины на цеолитсодержащих катализаторах, а также различные варианты развития данной технологии. Например, способ получения бензиновых фракций и ароматических углеводородов [RU 2103322, дата публикации 27.01.1998] описывает вариацию технологии цеоформинга, в которой бензиновые фракции и ароматические углеводороды получают переработкой низкооктановых углеводородных фракций, выкипающих в интервале 35-200° С на цеолитных катализаторах при температуре 340-480 ºС и давлении 0,1-2,0 МПа и объемной скорости подачи сырья 0,5-4,0 ч- 1 методом Цеоформинг, при этом углеводородное сырье смешивают с олефиновыми углеводородами, и/или спиртами, и/или простыми эфирами в количестве 5…20 мас. от количества подаваемых на катализатор низкооктановых углеводородных фракций.

Также из уровня техники известны иные варианты развития технологии цеоформинга, в частности - способ получения бензинов или концентратов ароматических соединений с различным распределением потоков оксигената и олефинсодержащей фракции и добавлением воды [WO 2022005332, дата публикации 06.01.2022]. В способе в качестве сырья используют три потока, первый из которых включает углеводородную фракцию, второй поток включает оксигенат, третий поток включает олефинсодержащую фракцию, причем олефинсодержащая фракция включает один или более олефинов, выбранных из группы, включающей этилен, пропилен, нормальные бутилены, изобутилен, в общем количестве от 10 до 50 мас.%, а также в отдельных вариантах подводят четвертым потоком воду. Используют три реакционные зоны, заполненные цеолитным катализатором, первый поток подают по меньшей мере в одну реакционную зону, второй поток подают только в последнюю реакционную зону, третий поток подают в первую и вторую реакционные зоны, причем в первую и вторую реакционные зоны добавляют воду, и поток продукта из первой реакционной зоны подается во вторую реакционную зону, и поток продукта из второй реакционной зоны подается в третью реакционную зону. Способ позволяет понизить содержание тяжелых углеводородов в продукте, получить продукт с температурой конца кипения ниже 215°С и содержанием смол менее 5 мг/100 см3, отказаться от рецикла газообразных продуктов, а также снизить потребление оксигенатов. Данное техническое решение является наиболее близким к заявляемому изобретению. Однако, недостатком такого способа является использование четырех потоков на входе в реактор, один из которых – спирт, который в отличие от потоков углеводородов и олефин-содержащей фракции, не является типичным продуктом процессов первичной нефтепереработки, и соответственно повышает капитальные или операционные затраты, вынуждая либо строить дополнительные мощности для синтеза спирта или спиртосодержащей смеси, либо закупать метанол (рассмотренный в примере) или иной спирт. Помимо этого, данный способ имеет довольно сложную систему регулирования подачи различных потоков сырья в разные реакционные зоны.

Или способ [RU 2788947, дата публикации 26.01.2023] проведения реакции в реакторе, включающем не менее двух независимых реакционных зон, либо в не менее двух последовательных реакторах (далее – независимых реакционных зон) при котором осуществляется подача углеводородного сырья - ШЛФУ, в частности – попутного нефтяного газа (далее - углеводородная фракция, УВФ), и воды в пропорции соответственно 76…85 % / 15 … 24 %. При этом обеспечивается распределенная подача сырьевых потоков. Углеводородная фракция (УВФ) подается по меньшей мере в первую реакционную зону. Вода подается в первую и последующие реакционные зоны. Подача воды осуществляется в виде водяного пара. Объемная подача воды осуществляется в соотношении: в первую реакционную зону – до 50 % от общего объема подаваемой воды, во вторую – от остальное, при осуществлении варианта с двумя реакционными объемами. При реализации схемы с тремя и более реакционными зонами, подача воды осуществляется в соотношении: в первую реакционную зону –20…30 % от общего объема подаваемой воды, во вторую и последующие – остальное, при этом объем от 70 % до 80 % распределяется между последующими реакционными зонами в равных долях или таким образом, чтобы в каждую последующую реакционную дону подавалось больше воды, чем в предыдущую. При этом, в зависимости от параметров температуры в различных реакционных зонах, объемная скорость подачи воды может регулироваться, при этом общий объем поданной воды сохраняется в пределах указанный в суммарном объеме диапазоне.

В качестве прототипа изобретения выбрано решение [RU 2757120, опубликовано 11.10.21] предлагаемой установки для получения бензинов, включающей: теплообменник Т-1 для нагрева углеводородной фракции и оксигената, теплообменники Т-2 и Т-3 для нагрева оксигената и олефин-содержащего газа, печь П-1 для нагрева смеси углеводородной фракции, оксигената и олефин-содержащего газа, вход которой соединен с первым выходом теплообменника Т-1, реактор Р-1/1 или Р-1/2, причем первый вход реактора соединен с выходом печи П-1, второй вход реактора соединен с первым выходом теплообменника Т-2, третий вход реактора соединен с первым выходом теплообменника Т-3, выход реактора соединен с входами теплообменников Т-1, Т-2 и Т-3, воздушный конденсатор ВХ-1 для приема катализата со второго выхода теплообменника Т-1, со второго выхода теплообменника Т-2 и со второго выхода теплообменника Т-3, водяной конденсатор Т-4 для доохлаждения катализата после воздушного конденсатора ВХ-1, чиллер Т-5 для захолаживания катализата после конденсатора Т-4, трехфазный разделитель БР-1 для подачи катализата с чиллера Т-5, где происходит отделение отходящих газов продукта катализа от водной и углеводородной фаз, атмосферную емкость Е-5 для отстоя и дегазации водной фазы с БР-1, БР-2, БР-3, линию возврата газов дегазации из Е-5 на дожиг в печь П-1, рекуператор Т-6 для стабилизированного бензина из БР-1 и воздушного холодильника ВХ-3 для доохлаждения бензина, колонну-дебутанизатор К-1 для стабилизации катализата из Т-6, ребойлер РБ-1 колонны К-1 для подвода тепла и для отвода стабилизированного бензина, воздушный холодильник ВХ-3 для захолаживания стабилизированного бензина, воздушный конденсатор ВХ-2 для частичной конденсации верхнего продукта из колонны К-1, рефлюксную емкость БР-2 для разделения несконденсировавшихся газов, верхнего продукта и водного конденсата, конденсатор Т-8 для отходящего газа с емкости БР-2, где происходит конденсация пропана, емкость БР-3 для отделения пропана от несконденсированных газов, паровой подогреватель Т-9 для отходящих газов с емкостей БР-2, БР-3.

В качестве недостатка предлагаемой схемы можно отметить, что реализация конструкции, в которой катализат с выхода реактора Р-1/1 или Р-1/2 распределяется на три потока, безусловно, требует сложной системы регулирования для управления распределением единого продуктового потока на три различных, с определенными требованиями по точности расхода потоков при данных высоких температурах перед входом в реактор. При этом даже самый сложный набор запорно-регулирующей арматуры не гарантирует обеспечения контролируемых параметров движения каждого из трех потоков. При этом также отмечается присущая прототипу особенность обеспечения непрерывного цикла работы установки – наличие двух параллельных реакторных блока, один из которых работает, а второй находится на сервисе и(или) в процессе перезагрузки или регенерации катализатора.

Указанная проблематика может быть решена настоящим изобретением. Технический результат изобретения – упрощение конструкции установки.

Технический результат обеспечивается решением задачи создания такой установки, которая включает три линии подачи исходного сырья - низкоароматизированной углеводородной фракции, олефинсодержащей фракции и оксигената, сырьевые резервуары, реакторный блок, реализованный в виде трех отдельных реакторов, печь, запорно-регулирующие вентили, в которой технологическая линия горячего реакционного потока из реакторного блока соединена с блоком теплообменных аппаратов, состоящим не менее чем из трех последовательных теплообменных аппаратов, а нагреваемые линии подачи исходного сырья проходят через теплообменные аппараты таким образом, что наибольший перепад температур обеспечивается для третьей линии подачи сырья, наименьший для второй линии подачи сырья, каждая из линий подачи сырья через запорно-регулирующую аппаратуру соединена с первой, второй и третьей реакционной зоной, а реакционные зоны соединены между собой и с линией реакционного потока таким образом, любая из реакционных зон может быть отключена без потери работоспособности установки.

Под оксигенатом в настоящем изобретении следует понимать спирты или воду. В качестве олефинсодержащей фракции используется фракция, включающая 10-50 мас. % олефинов С2-С4 (этилен, пропилен, нормальные бутилены, изобутилен), углеводородная фракция – это фракция бензинового диапазона кипения предпочтительно температура конца кипения не выше 180°С.

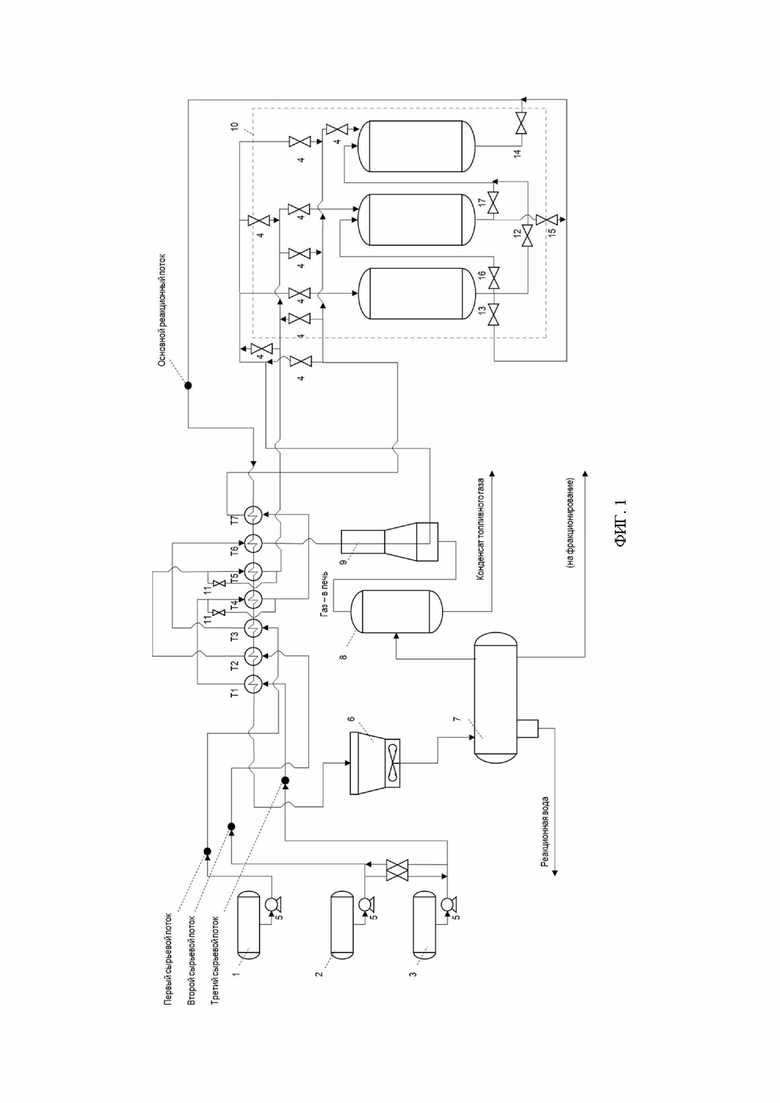

На фигуре 1 приведена принципиальная схема варианта установки (вариант), в которой:

1 – сырьевой резервуар УВФ

2 – сырьевой резервуар оксигената

3 – сырьевой резервуар олефинсодержащей фракции

4 – запорно-регулирующая станция

5 – нагнетательное оборудование

6 – охладитель

7 – сепаратор продуктов реакции

8 – сепаратор топливного газа

9 – печь нагрева сырья

10 – реакторный блок

11 – байпас сырьевого потока

12 – байпас реакторного блока

13 – запорно-регулирующая станция первой реакционной зоны

14 – запорно-регулирующая станция второй реакционной зоны

15 – запорно-регулирующая станция третьей реакционной зоны

16 – вентиль соединения выхода первой реакционной зоны и входа второй реакционной зоны

17 – вентиль соединения выхода второй реакционной зоны и входа третьей реакционной зоны

Т – теплообменник(и)

Установка предусматривает возможность проведения реакций превращения парафиновых, нафтеновых и ароматических углеводородов С6 - С10 с последующим разделением продуктов реакций с целью получения высокооктанового компонента автомобильных бензинов.

Установка устроена следующим образом:

Для обеспечения равномерности прокачки исходного сырья предусмотрено не менее трех резервуаров, а именно сырьевой резервуар УВФ (1), сырьевой резервуар оксигената (2), сырьевой резервуар олефинсодержащей фракции (3). Выходы резервуаров (1 – 3) соединены с технологическими трубопроводами (линиями) подачи первого, второго и третьего сырьевых потоков. При этом второй и третий сырьевой поток формируются как смесь олефинсодержащей фракции и оксигената. Прокачка обеспечивается нагнетательным оборудованием (5). Каждая из трех сырьевых технологических линий имеет свое независимое нагнетательное оборудование. В качестве нагнетательного оборудования может использоваться насос/компрессор, соответствующей техническим требованиям по работе с углеводородным сырьем. Далее сырьевые технологические линии, перемещающие три сырьевых потока проходят через систему теплообменных аппаратов, нагреваясь, к реакторному блоку. Конструктивно это реализовано в виде теплообменных аппаратов без контакта сред, в которых первый, второй и третий сырьевые потоки нагреваются от горячего теплоносителя и далее подаются в реакторный блок (10). При этом первый сырьевой поток дополнительно направляется в печь нагрева сырья (9) после теплообменного аппарата (теплообменных аппаратов) и перед подачей в первую реакционную зону. Реакторный блок может быть реализован в виде трех последовательных независимых реакторов. Реакторы заполнены цеолитным катализатором. Сырьевые линии перед подачей в реакторный блок оснащены запорно-регулирующими станциями (4) с возможностью регулирования расхода, вплоть до полного перекрытия подачи сырья. Запорно-регулирующие станции (4) линии подачи первого сырьевого потока, помимо соединения непосредственно с первой реакционной зоной реакционного блока (10), обеспечивают соединение с линиями подачи второго и третьего сырьевого потока. Запорно-регулирующие станции линии подачи второго сырьевого потока, помимо соединения непосредственно со второй реакционной зоной реакционного блока (10), соединены с линиями подачи первого и третьего сырьевого потока. Запорно-регулирующие станции (4) линии подачи третьего сырьевого потока, помимо соединения непосредственно с третьей реакционной зоной реакционного блока (10), соединены с линиями подачи первого и второго сырьевого потока.

Реакторный блок устроен таким образом, что выход из одной реакционной зоны является входом для последующей реакционной зоны. Последовательное соединение трех реакционных зон выполнено перекрываемым. На представленной фигуре 1 возможность перекрытия отображается посредством вентелей (16, 17). Также, реакторный блок оборудован системой выходов, запорно-регулирующих устройств и байпасом: для возможности отключения любой из реакционных зон или любых двух реакционных зон. Для этого на выходе из третьей реакционной зоны предусмотрена запорно-регулирующая станция третьей реакционной зоны (14). Между первой и третьей реакционной зоной предусмотрен байпас реакторного блока (12). Байпас (12) позволяет исключить вторую реакционную зону из технологического процесса. А также есть выходы из первой и второй реакционной зоны, снабженные соответственно запорно-регулирующей станцией первой реакционной зоны (13) и запорно-регулирующей станцией второй реакционной зоны (15).

Все выходы из реакторного блока (10) подведены к технологической линии основного реакционного потока. Таким образом из реакторного блока (10) выходит один технологический трубопровод с основным реакционным потоком (потоком полупродукта). Трубопровод из реактора (10) проходит через ряд последовательно соединенных теплообменных аппаратов без контакта сред, при этом основной реакционный поток выступает в качестве отдающего тепло теплоносителя. Далее технологический трубопровод подводится к охладителю (6). В качестве охладителя (6) может быть использован, например, воздушный, водный, оросительный теплообменник или холодильная машина, в которой в качестве рабочего вещества может использоваться как хладагент, так и теплоноситель. Охладитель (6) соединен с сепаратором продуктов реакции (7), который имеет три выхода: выход реакционной воды, выход топливного газа, выход продукта на фракционирование. Выход топливного газа из сепаратора продуктов реакции (7) соединен с сепаратором топливного газа (8), из которого выход жидкой фазы предназначен для отведения конденсата топливного газа, а выход газообразной фазы соединен с печью нагрева сырья, в которой отводимый из сепаратора топливного газа (8) газообразный продукт используется в качестве топлива печи. Важной конструктивной особенностью является то, что ряд последовательно соединенных теплообменников состоит не менее чем из трех теплообменных аппаратов, при этом наибольший перепад температур обеспечивается для третьей линии подачи сырья, наименьший для второй линии подачи сырья. При прохождении первой, второй и третьей линий подачи сырья возможно исполнение с байпасом с запорно-регулирующими устройствами, для обеспечения линий обхода теплообменных аппаратов.

По одному из вариантов осуществления изобретения, возможно исполнение с семью теплообменными аппаратами. На фигуре 1 отображено как Т1 – Т7. Т1 – самый дальний от реакторного блока (10), Т7 – первый в линии после реакторного блока (10). Теплообменные аппараты также выполнены последовательно, таким образом, что выход одного по линии подачи теплоносителя является входом для последующего. При этом первая линия подачи сырья проходит третий и шестой теплообменные аппараты, вторая линия подачи сырья проходит через второй и пятый теплообменные аппараты, а третья линия подачи сырья проходит через первый, четвертый и седьмой теплообменные аппараты, при этом на линиях через четвертый и пятый теплообменные аппараты предусмотрены байпасы (11).

Установка работает следующим образом:

Для обеспечения равномерности прокачки исходного сырья предусмотрено не менее трех резервуаров, а именно сырьевой резервуар УВФ (1), сырьевой резервуар оксигената (2), сырьевой резервуар олефинсодержащей фракции (3), в каждом из которых находится сырье. Сырье из резервуаров (1 – 3) посредством нагнетательного оборудования (5) направляется в теплообменные аппараты. Сырье из резервуаров (2, 3) при необходимости, в зависимости от технологического режима, смешивается в определенной пропорции перед подачей на нагрев в теплообменные аппараты. Из каждого резервуара идет независимая технологическая линия (технологический трубопровод), транспортирующая через аппараты первый сырьевой поток, второй сырьевой поток и третий сырьевой поток.

Далее каждая линия, транспортирующая первый второй и третий сырьевой поток проходят через теплообменные аппараты и нагревается:

первый поток – до температуры 270 – 320 ºС;

второй поток – до температуры 200 – 260 ºС;

третий поток – до температуры 280 – 340 ºС;

Первый поток также дополнительно направляется в печь нагрева сырья (9) до температуры 330 – 390 ºС. После этого сырьевые потоки направляются в реакторный блок (10) следующим образом:

первый поток – в первую реакционную зону / реактор;

второй поток – во вторую реакционную зону / реактор;

третий поток – в третью реакционную зону / реактор.

При этом вариативно возможна подача части или полного объема нагретого сырья из каждой линии в две другие линии. То есть к первому сырьевому потоку (УВФ) можно при необходимости добавить в определенном технологией соотношении % (об./масс.), второй тип сырья (оксигенат) и третий тип сырья (олефинсодержащая фракция). Аналогично для второго и третьего сырьевого потока. Подача и регулирование такой подачи осуществляется через запорно-регулирующие станции (4), установленные на каждой линии перед входам в реактор.

Реакционные зоны (реакторы реакторного блока) (10) заполнены цеолитным катализатором.

В реакторном блоке происходит реакция при параметрах в диапазонах:

Первая реакционная зона / реактор.

Температура 330 – 390 ºС (по верху слоя катализатора)

Давление 21,5 – 24,0 бар.

Вторая реакционная зона / реактор.

Температура 330 – 390 ºС (по верху слоя катализатора)

Давление 21,3 – 23,8 бар.

Третья реакционная зона / реактор.

Температура 330 – 390 ºС (по верху слоя катализатора)

Давление 21,0 – 23,5 бар.

Продукт реакции выходит из реактора (10) и направляется в последовательно соединенные теплообменные аппараты, в которых используется в качестве теплоносителя, при этом наибольший перепад температур обеспечивается для третьей линии подачи сырья, наименьший для второй линии подачи сырья. В ряду теплообменных аппаратов – не менее трех аппаратов, для обеспечения независимого нагрева каждой технологической линии подачи первого, второго и третьего сырьевого потока. Далее реакционный поток направляется в охладитель (6), где охлаждается до температуры 30 - 40 ºС. После этого охлажденный реакционный поток подается в сепаратор продуктов реакции (7), из которого отводится реакционная вода, жидкая фаза отправляется в качестве продуктового потока на фракционирование, а газообразная фаза направляется в сепаратор топливного газа (8), откуда газовая фаза направляется в качестве топлива в печь (9), а жидкая выводится в виде конденсата топливного газа.

Также реализация в динамике и подтверждение осуществления изобретения приведено далее в примере. Широкий перечень различных режимов работы и массовые балансы реализации подобных технологических способов известны из уровня техники и не являются предметом настоящего изобретения.

В случаях, предусмотренных различными вариантами осуществления технологического процесса, например, в связи с изменением объема подаваемого сырья, состава подаваемых фракций и их загрязнением серой и другими веществами, возможно осуществление изобретения с отключением любой одной или двух реакционных зон. Таким образом возможно семь вариантов осуществления

В случае отключения первой реакционной зоны, все сырье может быть подано через запорно-регулирующие станции (4) во вторую и третью реакционные зоны. Продукт реакции из второй реакционной зоны попадет на вход в третью реакционную зону, соединение между первой и второй реакционной зоной будет перекрыто.

Пример осуществления.

Установка реализует процесс синтеза бензина при совместной переработке нафты, метанола, СГКК в реакторах (реакционных зонах) реакторного блока. В результате реакций, протекающих на цеолитных катализаторах, происходят глубокие изменения углеводородного состава. Превращения углеводородного сырья на цеолитах включает ряд последовательно-параллельных реакций кислотно-основного типа. При превращениях парафиновых углеводородов первый этап состоит в разрыве С-С связи (крекинг) с образованием ненасыщенных углеводородов с последующим перераспределением водорода между олефинами и образованием парафинов меньшей молекулярной массы, а также ароматических углеводородов при реакции дегидроциклизации олефинов.

Кроме основных реакций, на кислотных центрах цеолита также протекают дополнительные реакции изомеризации парафинов, алкилирования ароматических и парафиновых углеводородов, диспропорционирования ароматических углеводородов и олигомеризация олефинов.

В результате протекания реакций ароматизации промежуточных олефинов, алкилирования и диспропорционирования ароматических углеводородов образуются углеводородные фракции, выкипающие при температуре > 150 °С. Возможность утяжеления фракционного состава бензиновой фракции, позволяет в перерабатывать относительно низкокипящие углеводородные фракции (T конца кипения = 100...180 °С) и получать при этом бензины, выкипающие в пределах 35...215 °С.

В качестве катализатора в технологическом процессе используется цеолитсодержащий катализатор КОБ-1, предназначенный для переработки углеводородных фракций С1- С8 в высокооктановый компонент бензина. Катализатор представляет собой гранулы, состоящие из цеолита типа пентасила с дезактивированной внешней поверхностью кристаллов, оксида алюминия, с добавлением промотора. Характеристики катализатора, который в частности может быть применен для работы установки согласно изобретению, представлены в таблице 1.

Из известного уровня техники, особенно в части изобретений на способы, может быть приведено множество возможных параметров осуществления последовательности технологических операций, в том числе с задействованием одного или двух реакционных объемов. Однако предметом претензий настоящего изобретения является установка, то есть устройство, в связи с чем осуществление может быть ограничено приведением обобщающего примера с задействованными тремя реакционными зонами, основанного на опытно-промышленной эксплуатации образца заявленной установки.

В качестве исходного сырья используют:

Соотношение подаваемого сырья, мас.:

Фракция 62-85 – 40 %

Фракция нк-62 – 30 %

Сухой газ КК – 26,5 %

Метанол – 3,5 %

Нагретые сырьевые потоки подают в реакторный блок. Температурное поле по слою катализатора:

Температура верхнего слоя катализатора Р-1/1 (Р-2/1) 350 ºС

Температура среднего слоя катализатора Р-1/1 (Р-2/1) 370 ºС

Температура нижнего слоя катализатора Р-1/1 (Р-2/1) 385 ºС

По прохождению процесса при давлении в первом реакторе 23 бар, во втором 22,8 бар, в третьем 22,5 бар, выход продуктов составляет (мас.) компонент бензина 51,47 %, СУГ 24,65 %, топливный газ 21,08 %, отвод реакционной воды и потери – остальное (незначительно). Более подробно параметры примеры приведены в таблице 2, в том числе с учетом расхода.

Таблица 1. Характеристики катализатора.

не менее

Таблица 2. Баланс работы установки. Пример.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2023 |

|

RU2815902C1 |

| РЕАКТОР СОВМЕСТНОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И ОКСИГЕНАТОВ НА ЦЕОЛИТНОМ КАТАЛИЗАТОРЕ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С ТАКИМ РЕАКТОРОМ | 2023 |

|

RU2834320C1 |

| Способ получения бензинов или смеси ароматических углеводородов | 2023 |

|

RU2825313C1 |

| Применение катализатора олигомеризации для получения бензина или концентратов ароматических соединений при совместной переработке углеводородных фракций, оксигенатов и олефинсодержащих фракций | 2022 |

|

RU2803735C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2022 |

|

RU2794676C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С РАЗЛИЧНЫМ РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ОЛЕФИНСОДЕРЖАЩЕЙ ФРАКЦИИ | 2020 |

|

RU2747869C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ С РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ДВУХ ОЛЕФИНСОДЕРЖАЩИХ ФРАКЦИЙ | 2020 |

|

RU2747866C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЖИДКОГО УГЛЕВОДОРОДНОГО ПРОДУКТА | 2020 |

|

RU2747864C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2020 |

|

RU2747870C1 |

Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности. Изобретение касается установки для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон, включающей три линии подачи исходного сырья: первая линия – для подачи низкоароматизированной углеводородной фракции, вторая и третья – для подачи смеси олефинсодержащей фракции и оксигената, сырьевые резервуары, реакторный блок, реализованный в виде трех отдельных реакторов, содержащих первую, вторую и третью реакционные зоны соответственно, не менее трех последовательно расположенных теплообменных аппаратов, печь, запорно-регулирующие вентили, в которой технологическая линия реакционного потока из реакторного блока соединена с блоком теплообменных аппаратов, состоящим не менее чем из трех последовательных теплообменных аппаратов. Нагреваемые линии подачи исходного сырья проходят через теплообменные аппараты таким образом, что наибольший перепад температур обеспечивается для третьей линии подачи сырья, наименьший - для второй линии подачи сырья, каждая из линий подачи сырья через запорно-регулирующую аппаратуру соединена с первой, второй и третьей реакционной зоной, а реакционные зоны соединены между собой и с линией реакционного потока таким образом, что любая из реакционных зон может быть отключена без потери работоспособности установки. Технический результат - упрощение конструкции установки. 12 з.п. ф-лы, 1 пр., 2 табл., 1 ил.

1. Установка для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон, включающая три линии подачи исходного сырья: первая линия – для подачи низкоароматизированной углеводородной фракции, вторая и третья – для подачи смеси олефинсодержащей фракции и оксигената, сырьевые резервуары, реакторный блок, реализованный в виде трех отдельных реакторов, содержащих первую, вторую и третью реакционные зоны соответственно, не менее трех последовательно расположенных теплообменных аппаратов, печь, запорно-регулирующие вентили, в которой технологическая линия реакционного потока из реакторного блока соединена с блоком теплообменных аппаратов, состоящим не менее чем из трех последовательных теплообменных аппаратов, а нагреваемые линии подачи исходного сырья проходят через теплообменные аппараты таким образом, что наибольший перепад температур обеспечивается для третьей линии подачи сырья, наименьший - для второй линии подачи сырья, каждая из линий подачи сырья через запорно-регулирующую аппаратуру соединена с первой, второй и третьей реакционной зоной, а реакционные зоны соединены между собой и с линией реакционного потока таким образом, что любая из реакционных зон может быть отключена без потери работоспособности установки.

2. Установка для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон по п.1, включающая не менее трех сырьевых резервуаров, прокачка сырья из которых обеспечивается нагнетательным оборудованием, расположенным после сырьевых резервуаров.

3. Установка для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон по п.1, в которой первая линия подачи сырья дополнительно направляется в печь нагрева сырья после теплообменного аппарата и перед подачей в реакторный блок.

4. Установка для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон по п.1, в которой технологическая линия реакционного потока после теплообменных аппаратов подводится к охладителю, а далее к сепаратору продуктов реакции, который имеет три выхода: выход реакционной воды, выход топливного газа, выход продукта на фракционирование.

5. Установка для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон по п.4, в которой технологический трубопровод для выхода топливного газа из сепаратора продуктов реакции соединен с сепаратором топливного газа, из которого выход жидкой фазы предназначен для отведения конденсата топливного газа, а выход газообразной фазы соединен с печью нагрева сырья, в которой отводимый из сепаратора топливного газа газообразный продукт используется в качестве топлива печи.

6. Установка для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон по п.1, в которой первая, вторая и третья линии подачи сырья оборудованы байпасом с запорно-регулирующими устройствами в обход теплообменных аппаратов.

7. Установка для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон по п.1, в которой линия реакционного потока проходит через семь теплообменных аппаратов, первая линия подачи сырья проходит третий и шестой теплообменные аппараты, вторая линия подачи сырья проходит через второй и пятый теплообменные аппараты, а третья линия подачи сырья проходит через первый, четвертый и седьмой теплообменные аппараты, при этом на линиях через четвертый и пятый теплообменные аппараты предусмотрены байпасы.

8. Установка для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон по п.1, в которой реакционные зоны заполнены цеолитным катализатором.

9. Установка для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон по п.1, в которой первая, вторая и третья линии подачи сырья до реакторного блока оснащены запорно-регулирующими станциями.

10. Установка для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон по п.1, в которой запорно-регулирующие станции первой линии подачи сырья, помимо соединения непосредственно с первой реакционной зоной реакционного блока, соединены со второй и третьей линиями подачи сырья, запорно-регулирующие станции второй линии подачи сырья, помимо соединения непосредственно со второй реакционной зоной реакционного блока, соединены с первой и третьей линиями подачи сырья, запорно-регулирующие станции третьей линии подачи сырья, помимо соединения непосредственно с третьей реакционной зоной реакционного блока, соединены с первой и второй линиями подачи сырья.

11. Установка для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон по п.1, в которой линии подачи продукта реакции с выхода первой реакционной зоны на вход второй реакционной зоны и с выхода второй реакционной зоны на вход третьей реакционной зоны снабжены вентилями для перекрытия.

12. Установка для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон по п.1, в которой реакторный блок оборудован системой выходов, соединенных с технологической линией основного реакционного потока, запорно-регулирующих устройств и байпасом для возможности отключения любой из реакционных зон или любых двух реакционных зон.

13. Установка для получения бензинов или концентратов ароматических соединений с изменяемым количеством активных реакционных зон по п.1, в которой на выходе из третьей реакционной зоны предусмотрена запорно-регулирующая станция третьей реакционной зоны, между первой и третьей реакционной зоной предусмотрен байпас реакторного блока, а также есть выходы из первой и второй реакционной зоны, снабженные соответственно запорно-регулирующей станцией первой реакционной зоны и запорно-регулирующей станцией второй реакционной зоны.

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЕНЗИНА ИЗ ЖИДКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ, ОКСИГЕНАТОВ И ОЛЕФИН-СОДЕРЖАЩИХ ГАЗОВ | 2020 |

|

RU2757120C1 |

| WO 2022005332 A1, 06.01.2022 | |||

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-CС ИСПОЛЬЗОВАНИЕМ ЦЕОЛИТСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ | 2017 |

|

RU2698302C1 |

| Способ получения зимозана | 1960 |

|

SU138334A1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ЛЕГКИХ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2550354C1 |

| US 4879428 A1, 07.11.1989. | |||

Авторы

Даты

2024-03-22—Публикация

2023-04-28—Подача