Заявляемое изобретение относится к металлургии, в частности к прессам для закалки листовых стальных деталей.

В процессе работы пресса для закалки листовых стальных деталей, а именно при передаче нагретого листа в зону прижима и охлаждения происходит заклинивание транспортной системы и поломка цепного механизма. Это связано с тем, что существующая конструкция плит, используемых в работе данного пресса, имеет ряд недостатков. В частности, выступающие зубья закалочных стальных плит препятствуют движению листовой стальной детали без зацепления его кромок о выступающие зубья плиты, а поперечное расположение рядов зубьев усугубляет проблему перемещения листа и приводит к выламыванию зубьев и как следствие к повреждению поверхности листовых стальных деталей.

Из уровня техники известна шипованная плита (патент RU 2220378 МПК F24D 3/14, F24D 5/10, опубликовано 27.12.2003 г.) для укладки труб, встроенных в полы или стены нагревающих или охлаждающих устройств, содержащая множество выступающих относительно, в основном, плитообразной основы шипов, между которыми помещаются трубы, причем шипы расположены группами, отстоящими друг от друга для образования за счет этого свободных пространств, размеры которых между группами соответствуют, по меньшей мере, наружным размерам групп.

Недостатком плиты является упругий материал шипов, так как происходит их оплавление при контакте с закалочной листовой стальной деталью, что существенно снижает срок службы плиты, а также расположение шипов, затрудняющее очистку поверхности плиты от окалины при обслуживании пресса.

Из области металлургии известен плитовый холодильник для металлургических печей (патент RU 2235134, МПК C21B 7/10, опубликовано 27.08.2004 г.), содержащий плиту с ребрами на рабочей поверхности и залитые в плиту охлаждающие трубы, причем ребра выполнены прерывистыми с глубиной паза, равной 0,1÷1,0 от высоты ребра, и длиной паза, равной 0,1÷1,5 от толщины основания ребра.

Недостатком конструкции такой плиты является расположение ребер, препятствующее свободному перемещению нагретой листовой стальной детали без зацепления его кромок в зону прижима и охлаждения пресса. Кроме того, залитые в плиту охлаждающие трубы не позволяют осуществлять подачу воды на поверхность термообрабатываемой заготовки.

Наиболее близким к заявляемому является нагревательная плита пресса (патент SU 1802795, МПК B27N3/20, B30B 15/06, опубликовано 15.03.1993 г.), включающая корпус с системой каналов для подачи и отвода теплоносителя, при этом нагревательная плита снабжена смонтированными на ее рабочих поверхностях профильными пуансонами с центральными каналами, разветвляющимися к граням профиля и выходящими на рабочие поверхности, причем центральные каналы соединены с системой каналов для подачи и отвода теплоносителя.

Недостатком данной плиты являются: отсутствие прямолинейных каналов для очистки плиты от окалины, что затрудняет ее удаление и приведет к ухудшению подачи воды к закаливаемому металлу; значительная трудоемкость изготовления данной плиты, так как необходимо выполнить много отверстий с большой глубиной для подачи воды; отверстия на боковых гранях зубьев для подачи воды выполненные в теле плиты из чугуна быстро забьются, так как для охлаждения используется техническая вода; геометрия рабочей поверхности профильных пуансонов не позволяет осуществлять равномерную объемную закалку листовых стальных деталей из-за большой площади их контакта с рабочей поверхностью профильных пуансонов, а также не позволяет уменьшить силу трения, перемещаемой нагретой листовой стальной детали в зону прижима и охлаждения пресса.

Предлагаемая конструкция плиты пресса исключает существующие недостатки и имеет дополнительные преимущества, заключающиеся в следующем. В конструкции плиты пресса используется шестигранный выступающий шип с усиленным основанием. Шипы расположены с определенным шагом, что обеспечивает поддержку при продольном перемещении листовой стальной детали. Лист находится на выступающей плоскости зубьев соседних рядов, таким образом, образуется перекрытие при движении листа, кроме того, расположение зубьев позволяет производить очистку в радиальных направлениях от окалины, образующейся во время работы. Между зубьями сделаны промежутки для водопроводящих труб, необходимых для закалки и подачи воды в рабочем положении.

Технический результат, достигаемый от использования заявленного технического решения, заключается в уменьшении сил трения, перемещаемого нагретого стального листа в зону прижима и охлаждения пресса, равномерности закалки по объему листового стального проката, сокращении времени на очистку плиты от окалины при обслуживании пресса и увеличении срока службы плиты.

Технический результат достигается тем, что плита пресса содержит канавки расположенные в двух взаимопересекающихся направлениях, образующих при пересечении с пазами острый угол, при этом сечение каждого шипа у основания плиты имеет шестигранную форму, причем шип от основания плиты до 1/3 его высоты содержит грани перпендикулярные основанию, а поднимаясь вверх от 1/3 его высоты сечение шипа сужается с уклонами на боковых плоскостях и торцевых гранях, образуя наклонные грани, содержащие площадки с резьбовыми отверстиями.

Сущность заявленного изобретения поясняется графическим материалами:

Фиг. 1 – Плита.

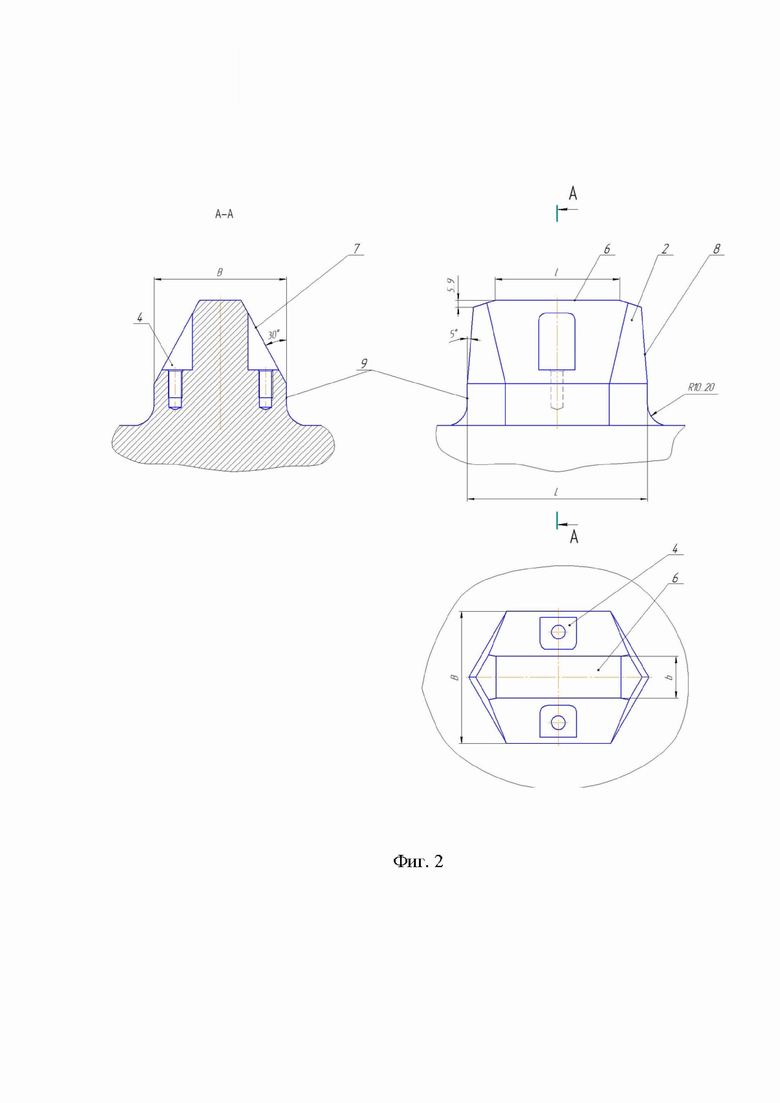

Фиг. 2 – Шип плиты.

Плита пресса выполнена из чугуна, преимущественно прямоугольной формы, содержит 14 параллельных пазов 1 между шипами 2 для размещения труб (не показаны), имеющих спреерные отверстия для подачи воды на термообрабатываемую заготовку. Шипы 2 расположены на основании 5 плиты в шахматном порядке таким образом, чтобы образовать канавки 3 для очистки плиты от окалины под углом 60° к пазам 1 для труб со спреерными отверстиями. Канавки 3 располагаются в двух взаимопересекающихся направлениях. Шипы 2 в основании 5 плиты имеют шестигранную форму соотношением длины L к ширине B как 4:3 с радиусом скругления по периметру основания 5 плиты 10÷20 мм. Форма шипа 2 до 1/3 его высоты имеет вертикальные грани 9, благоприятствующие повышенной прочности шипа 2 и надежной фиксации труб (не показаны) со спреерными отверстиями. Поднимаясь в верх от 1/3 высоты шипа 2 его сечение сужается с уклоном в 30° на боковых гранях 7 и 5° на торцевых гранях 8 таким образом, что сечение шестигранной формы переходит в прямоугольную форму и оканчивается в верхней части шипа 2 рабочей поверхностью 6 соотношением длины l к ширине b как 3:1. По данной поверхности происходит скольжение загружаемой листовой стальной детали в пресс, а также фиксация ее в прессе. Рабочая поверхность 6 шипа 2 с торцов встречающих движение заготовки начинается и заканчивается фаской 5÷9 мм. Для фиксации водоподающих труб (не показаны) со спреерными отверстиями в пазах 1 плиты, в боковых гранях 7 шипов содержатся площадки 4 с резьбовыми отверстиями для крепления хомутов.

Таким образом, форма шипов 2 и их расположение на плите позволяет с меньшей силой трения перемещать загружаемую нагретую листовую стальную деталь по рабочим поверхностям 6 шипов 2 в зону прижима и охлаждения пресса, осуществлять равномерную объемную закалку листовых стальных деталей, сократить время на очистку плиты от окалины при обслуживании пресса, а также позволяет предотвратить прогиб передней кромки стальной листовой детали ниже рабочей поверхности 6 шипа 2 и зацепление торца перемещаемой стальной листовой детали в шип 2, что увеличивает срок службы плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕТЛЯ ДВЕРНАЯ | 2015 |

|

RU2591149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ МЕТОДОМ СКЛЕИВАНИЯ | 1995 |

|

RU2094237C1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ СЕЛЬСКОХОЗЯЙСТВЕННОГО СЫРЬЯ | 1995 |

|

RU2108024C1 |

| ШТАМП ДЛЯ ЗАКАЛКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1972 |

|

SU334264A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТОНКОСТЕННЫХ ТРУБ ЗАДАННОГО ПРОФИЛЯ | 2012 |

|

RU2521167C1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1991 |

|

RU2078674C1 |

| Штамп Дагиса для горячего деформирования | 1990 |

|

SU1755998A1 |

Изобретение относится к области металлургии, в частности к прессам для закалки листовых стальных деталей. Плита пресса имеет шипы переменного сечения по высоте, примыкающие своими гранями к основанию плиты и расположенные в шахматном порядке с образованием пазов и канавок. Пазы параллельны друг другу и равноудалены относительно друг друга. Верхняя часть шипа имеет рабочую поверхность четырехугольной формы. Канавки расположены в двух взаимопересекающихся направлениях, образующих при пересечении с пазами острый угол. Сечение каждого шипа у основания плиты имеет шестигранную форму. Шип от основания плиты до 1/3 его высоты содержит грани, перпендикулярные основанию. Поднимаясь вверх от 1/3 его высоты, сечение шипа сужается с уклонами 30° на боковых гранях и 5° на торцевых гранях. Боковые грани имеют площадки с резьбовыми отверстиями. В результате обеспечивается уменьшение сил трения при перемещении нагретой листовой детали, равномерность закалки, сокращение времени на очистку плиты от окалины при обслуживании пресса и увеличение срока службы плиты. 2 з.п. ф-лы, 2 ил.

1. Плита пресса, выполненная из чугуна, преимущественно прямоугольной формы, содержащая шипы переменного сечения по высоте, примыкающие своими гранями к основанию плиты и расположенные в шахматном порядке, образуя пазы и канавки, причем пазы плиты параллельны друг другу и равноудалены относительно друг друга, при этом верхняя часть шипа содержит рабочую поверхность четырехугольной формы, выполненную с фасками на торцевых сторонах шипа, отличающаяся тем, что канавки расположены в двух взаимопересекающихся направлениях, образующих при пересечении с пазами острый угол, при этом сечение каждого шипа у основания плиты имеет шестигранную форму, причем шип от основания плиты до 1/3 его высоты содержит грани, перпендикулярные основанию, а поднимаясь вверх от 1/3 его высоты, сечение шипа сужается с уклонами 30° на боковых плоскостях и 5° на торцевых гранях, образуя наклонные грани, содержащие площадки с резьбовыми отверстиями.

2. Плита пресса по п.1, отличающаяся тем, что пазы и канавки при пересечении образуют угол 60°.

3. Плита пресса по п.1, отличающаяся тем, что габаритные размеры в сечении каждого шипа у основания плиты сохраняют соотношение длины к ширине как 4:3.

| Нагревательная плита пресса | 1991 |

|

SU1802795A3 |

| Пресс для закалки листовых деталей | 1975 |

|

SU616296A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ЛИСТОВ | 1972 |

|

SU423856A1 |

| Устройство для закалки листового проката | 1976 |

|

SU611941A1 |

| US 20190100816 A1, 04.04.2019. | |||

Авторы

Даты

2024-09-05—Публикация

2023-11-29—Подача