Изобретение относится к области энергетики и химической промышленности и может применяться для производства синтез-газа из углеродсодержащего сырья.

Известна установка для газификации твердого топлива (патент на изобретение РФ №2307864), включающая футерованную камеру для газификации сырья (газификатор), содержащую колосниковую решетку, расположенную внизу камеры, фурмы для подачи газифицирующего агента (подводные трубки), содержащего кислород, и выходное отверстие для выпуска продукт-газа (синтез-газа) с отводной трубкой, зольник для сбора остатка с выходным отверстием для его выпуска, устройство для загрузки сырья (загрузочное устройство) в зону питания камеры, расположенное вверху камеры, и устройство выгрузки (разгрузочное устройство) остатка из зольника, отличающаяся тем, что камера дополнительно содержит футерованный кольцеобразный транспортный канал для поступления сырья в зону питания, расположенный внутри камеры, при этом его нижний конец находится ниже колосниковой решетки, а верхний - на уровне ниже зоны питания, расположенной вверху камеры, устройство для загрузки сырья выполнено в виде шнека или винта, расположенного внутри транспортного канала, с приводом для перемещения сырья по транспортному каналу снизу вверх, при этом шнек или винт не доходит до верхнего конца транспортного канала на уровень, достаточный для образования из загружаемого сырья пробки в транспортном канале для его газонепроницаемости, а устройство выгрузки остатка из зольника выполнено в виде выпускной трубы с винтом или шнеком, установленным внутри трубы, и приводом, при этом шнек или винт не доходит до выпускного конца трубы на уровень, достаточный для образования пробки из выводимого остатка в трубе для ее газонепроницаемости.

Недостатками данной установки являются размещение устройства для загрузки сырья непосредственно внутри камеры для газификации, что требует применения жаростойких материалов, снижает возможности работы установки при высоких температурах и давлениях, меняет аэродинамику в камере для газификации.

Известен способ газификации твердого топлива и устройство для его осуществления (патент на изобретение РФ №2668447), в котором переработку твердого измельченного топлива осуществляют путем газификации в плотном слое, перемещающемся вдоль оси вращающегося наклонного цилиндрического реактора с пароводяной рубашкой. На первой ступени в верхней части реактора реализуется обращенный процесс газификации с воздушным дутьем в верхнюю реакционную зону, где топливо частично окисляется и частично газифицируется, а основная его часть перемещается в зону активации, где при температуре выше 800°С подвергается обработке перегретым водяным паром, поступающим посредством инжекции из пароводяной рубашки сквозь перфорированную стенку. Получаемый активированный уголь аккумулируют в буферной газоотборной зоне реактора, а образующуюся парогазовую смесь транспортируют в реакционную зону второй ступени газификации, где реализуется прямой процесс газификации перемещающегося слоя активированного угля с встречной фильтрацией через него получаемого топливного газа, который выводят из реактора и охлаждают в водяном испарительном теплообменнике-парогенераторе, откуда образующийся водяной пар поступает в пароводяную рубашку, а охлажденный горючий топливный газ - потребителю. Реактор-газификатор дополнительно оснащается устройством подачи воздуха в верхнюю реакционную зону, а также паро-газоотводным каналом в нижнюю реакционную зону прямого процесса газификации. Для отвода горючего топливного газа, фильтрующегося через слой активированного угля, предусмотрен газоотборный канал с водяным испарительным теплообменником-парогенератором в вынесенном и встроенном исполнении и, возможно, с газовоздушным охладителем газа, а также с газоанализатором-преобразователем для контроля химического состава и температуры получаемого газа.

Недостатками данного устройства, в котором реализуется описанный способ газификации, являются формирование углеродистых отложений в реакторе газификации, сложная аэродинамика процесса в верхней реакционной зоне газификации при осуществлении на этапе проведения обращенного процесса прямоточной подачи сырья и газифицирующего агента и последующего перемещения реакционной массы в реакционную зону второй ступени газификации с организацией встречной фильтрацией через него получаемого топливного газа, что, в целом, определяет наличие особых конструктивных решений и ограниченных условий для регулирования рабочих параметров, снижая устойчивость и маневренность функционирования установки.

Известна установка для производства синтез-газа, включающая установку газификации (патент на изобретение РФ №2409612), принятая за прототип, содержащая установку газификации, системы подвода дополнительных газофазных реагентов и отвода синтез-газа, а также систему контроля и регулирования параметров технологического процесса. Установка газификации состоит из газификатора, к верхней части которого подключено загрузочное устройство, а к нижней части -разгрузочное устройство, причем газификатор состоит из камеры смешения, камеры газификации с внешним электронагревом и расширительной камеры. Система подвода дополнительных газофазных реагентов включает испаритель, напорный водяной бак, устройства для нагнетания N2 42, устройства подачи СО2 43, устройства подачи О2 44, устройства подачи Н2 45. Изобретение позволяет проводить требуемые химические реакции с заданной скоростью, а также увеличивает возможность стабилизации горения угля.

Недостатками установки являются: реализация противоточной системы подачи сырья, включая использование единого шлюзового устройства для отвода продуктов термической переработки и встречной загрузки реагентов, что снижает маневренность установки, ограничивает выход синтез-газа и возможность получения синтез-газа заданного химического состава с оптимальными свойствами.

Предпосылками создания предлагаемого изобретения являются следующие факторы. В последние годы для сжигания с целью получения электрической и тепловой энергии все шире используются различных виды углеродсодержащего сырья, прямое сжигание которых связано со значительными трудностями. В то же время разработан ряд перспективных технологий производства синтетических жидких топлив и других ценных химических продуктов на основе газообразного углеводородного сырья. Поэтому получение углеводородного синтез-газа из различных видов сырья (углей, в том числе низкосортных, биомассы и др.) позволит решить комплекс проблем в энергетике и химической промышленности.

Задачей, решаемой в предлагаемом изобретении установки для производства синтез-газа и установки газификации, является производство под давлением до 3 МПа и при температурах до 950°С из углеродсодержащего сырья различного качества синтез-газа, обогащенного водородом и высокоэнтальпийным водяным паром, имеющего необходимые энергетические и химические характеристики.

Технический результат применения предлагаемого изобретения установки для производства синтез-газа и установки газификации заключается в том, что:

- в результате изменения способа подачи и осуществлению управления дозированием углеродсодержащего сырья, повышаются равномерность подачи в реакционный аппарат и стабильность процесса газификации;

- благодаря использованию прямоточной схемы подачи в установку углеродсодержащего сырья и окислителей, снижению потерь углеродсодержащих материалов в газификаторе, повышается выход углеводородного газа и доля водорода в его составе;

- при сохранении различных устройств для загрузки угля и отвода золошлаковых материалов повышенной маневренности установки; возможности ввода дополнительных реагентов в камеру газификации, что увеличивает управляемость и вариативность установки; внешнего нагрева камеры газификации для повышения возможности регулирования температуры в камере газификации; обеспечении возможности для стабильной работы установки при высоких давлениях до 3 МПа и при температурах до 950°С, что позволяет осуществлять требуемые химические реакции с заданной скоростью; оснащении развитой системой контроля и регулирования параметров технологического процесса в установке, что повышает возможности получения синтез-газа заданного химического состава и с заданными свойствами.

Указанный технический результат применения установки для производства синтез-газа и установки газификации достигается за счет того, что используется установка для производства синтез-газа, содержащая установку газификации, состоящую из газификатора, загрузочного устройства и разгрузочного устройства, систему подвода дополнительных газофазных реагентов, систему отвода синтез-газа, систему контроля и регулирования параметров технологического процесса, причем газификатор состоит из камеры газификации с внешним электронагревом, расширительной камеры и камеры выпуска газофазных продуктов, к верхней части газификатора подключено загрузочное устройство, снабженное загрузочным бункером с мешалкой и шнековым устройством с поворотным устройством, а к нижней части подключено разгрузочное устройство, снабженное шлюзовой камерой, при этом система подвода дополнительных газофазных реагентов, включающая испаритель, напорный водяной бак, устройства для нагнетания N2, устройства подачи СО2, устройства подачи О2, устройства подачи Н2, подключена к установке газификации в верхней части газификатора и N2, СО2, О2, Н2 по подводной трубке газофазных реагентов подаются в верхнюю часть расширительной камеры газификатора, система отвода синтез-газа подключена к установке газификации в нижней части газификатора, система контроля и регулирования параметров технологического процесса выполнена с возможностью регулирования температуры и давления водяного пара, давления СО2, О2, Н2, N2, регулирования температуры и давления в установке для производства синтез-газа, а также регулирования подачи воды и углеродсодержащего сырья, и установки газификации.

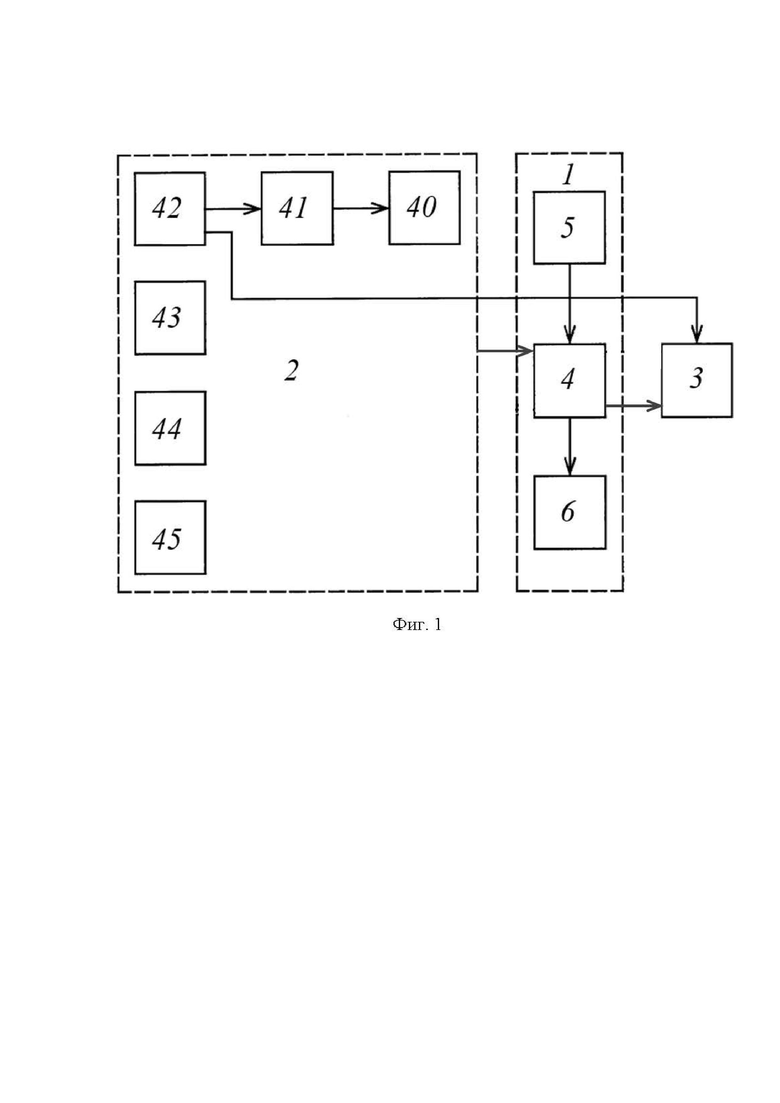

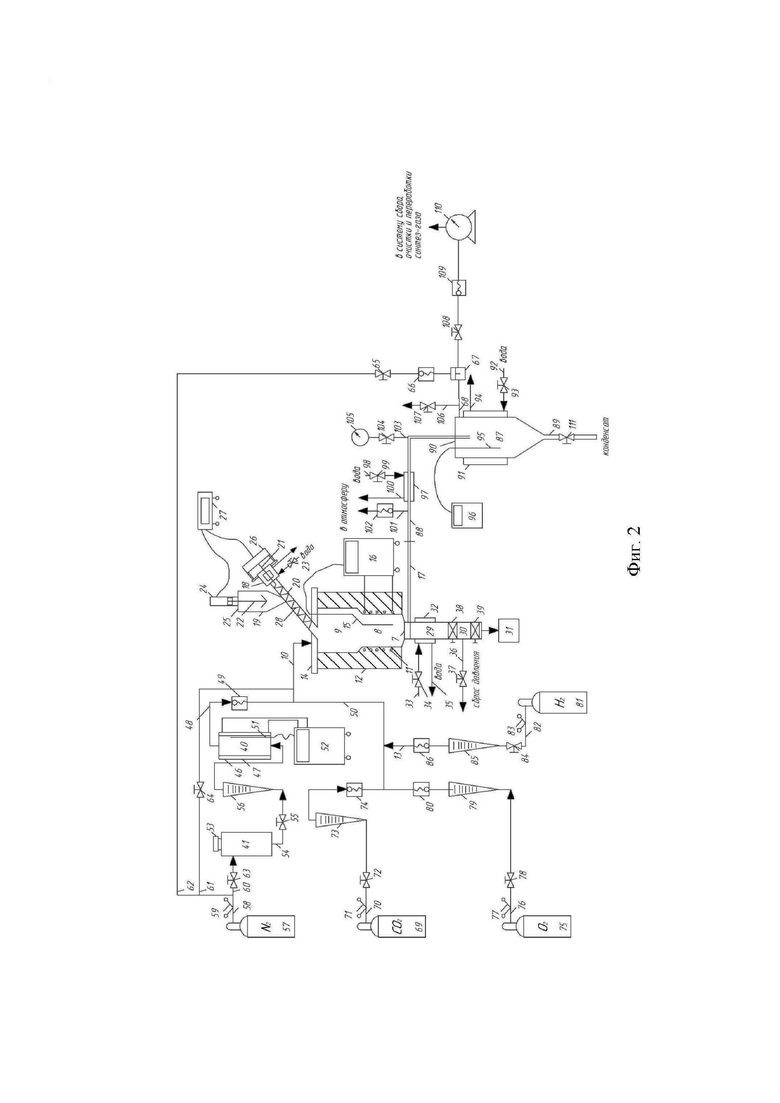

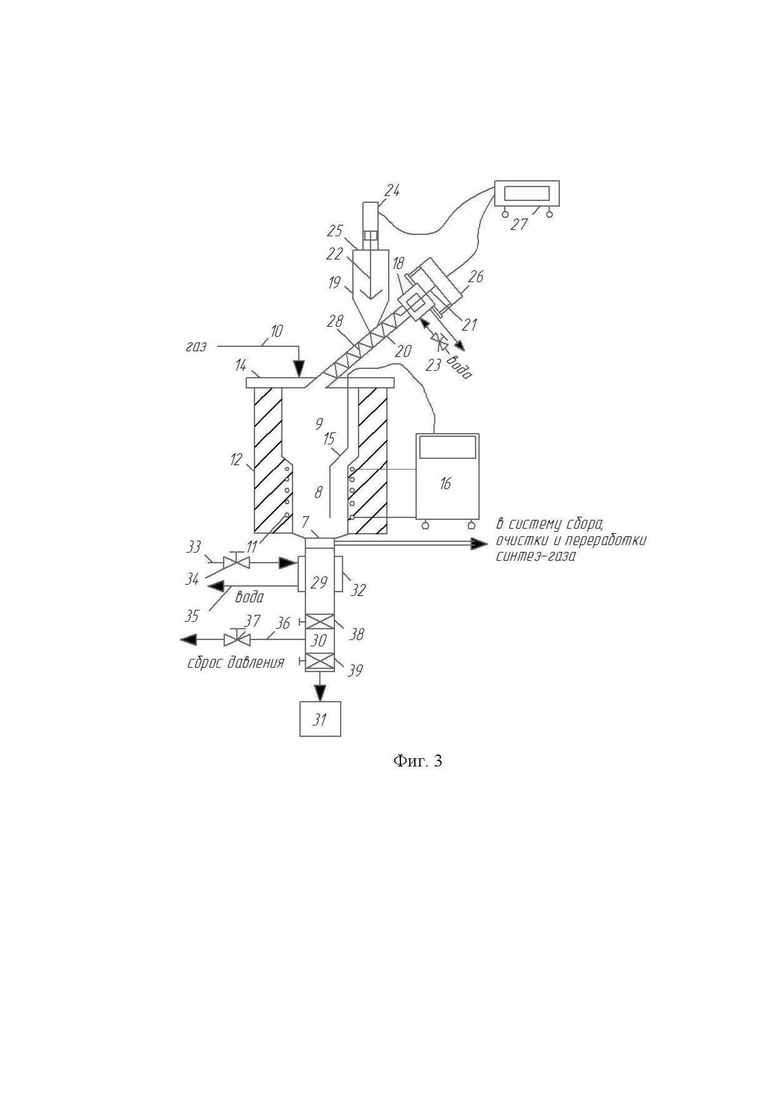

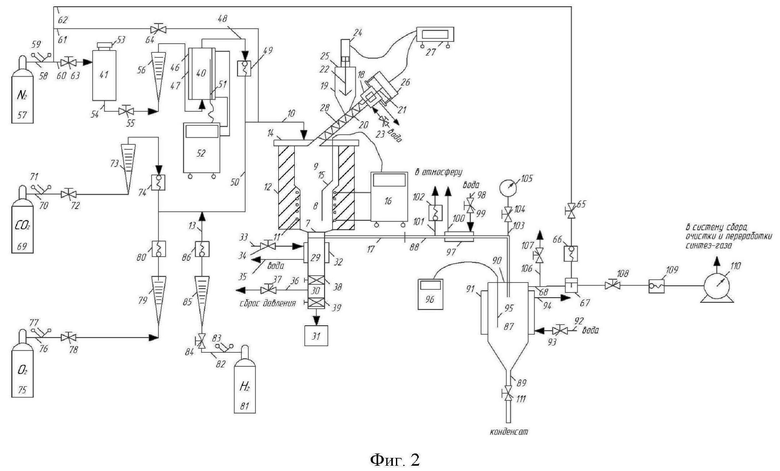

На фиг. 1 представлена укрупненная структурная схема установки для производства синтез-газа и установки газификации, на фиг. 2 - технологическая схема установки для производства синтез-газа, включающая установку газификации, а на фиг. 3 - технологическая схема установки газификации, где установка для производства синтез-газа включает установку газификации 1, систему подвода дополнительных газофазных реагентов 2 и систему отвода синтез-газа 3, систему контроля и регулирования параметров технологического процесса (не обозначена, но показана в виде измерительных приборов, регулирующих устройств и арматуры), причем установка газификации 1 состоит из газификатора 4, к верхней части которого подключено загрузочное устройство 5, а к нижней части подключено разгрузочное устройство 6, при этом система подвода дополнительных газофазных реагентов 2 подключена к установке газификации 1 в верхней части газификатора 4, а система отвода синтез-газа 3 подключена к установке газификации 1 в нижней части газификатора 4.

Газификатор 4, являющийся главной частью установки газификации 1, состоит из камеры выпуска газофазных продуктов 7, камеры газификации 8 и расширительной камеры 9. Камера выпуска газообразных продуктов 7, снабженная отводной трубкой газофазных продуктов 17, соединена в верхней своей части с камерой газификации 8, а в нижней части переходит в разгрузочное устройство 6. Камера газификации 8, выполненная с внешним электронагревом, в качестве которого использована первая печь 11, переходит в верхней своей части в расширительную камеру 9. Камера газификации 8 и расширительная камера 9 совместно с первой печью 11 покрыты теплоизоляцией 12. Камера газификации 8 в нижней своей части ниже уровня теплоизоляции 12 снабжена отводной трубкой газофазных продуктов 17 газификатора 4 установки газификации 1. На верхнюю часть расширительной камеры 9 установлена первая заглушка 14, через центральную часть которой вмонтировано загрузочное устройство 5 подачи сырья, нижним концом размещенное в центре расширительной камеры 9. Также в центральную часть первой заглушки 14 расширительной камеры 9 газификатора 4 вмонтирована первая термопара 15, размещенная рабочим концом в центральной части камеры газификации 8 газификатора 4. К первой термопаре 15 и первой печи 11 подключен первый регулятор температуры 16. Также в первую заглушку 14, вблизи стенки расширительной камеры 9, заканчиваясь на уровне нижнего края первой заглушки 14, вмонтирована подводная трубка газофазных реагентов 10 газификатора 4 установки газификации 1.

Загрузочное устройство 5, являющееся составной частью установки газификации 1, состоит из первого водяного холодильника 18, загрузочного бункера 19, корпуса шнекового устройства 20, поворотного устройства 21, мешалки 22, регулировочного вентиля 23, электродвигателя мешалки 24, крышки 25, редуктора 26, блока управления дозатором и мешалкой 27, шнека 28.

Разгрузочное устройство 6, являющееся составной частью установки газификации 1, состоит из разгрузочной трубки 29, шлюзовой камеры 30 и золового бункера 31. Разгрузочная трубка 29, проходящая через второй водяной холодильник 32, содержащий вторую подводную водяную трубку 33 со вторым регулировочным вентилем 34 и вторую отводную водяную трубку 35, соединена в верхней своей части с нижней частью камеры выпуска газофазных продуктов 7, а в нижней части - с шлюзовой камерой 30, снабженной второй сбросной газовой трубкой 36 со вторым сбросным вентилем 37. Между разгрузочной трубкой 29 и нижней шлюзовой камерой 30 установлен верхний шаровой кран 38, а в нижней части шлюзовой камеры 30 установлен нижний шаровой кран 39, отделяющий шлюзовую камеру 30 от установленного под ней золового бункера 31.

Система подвода дополнительных газофазных реагентов 2 состоит из испарителя (парогенератора) 40, напорного водяного бака 41, устройства для нагнетания N2 42, устройства подачи СО2 43, устройства подачи О2 44, устройства подачи Н2 45. Испаритель 40, выполненный с внешним электронагревом, в качестве которого выступает вторая печь 46, совместно со второй печью 46 покрыт теплоизоляцией 47 и имеет в верхней своей части отводную паровую трубку 48, снабженную первым обратным клапаном 49 и подсоединенную после первого обратного клапана 49 к главной подводной газовой трубке 50 системы подвода дополнительных газофазных реагентов 2. В нижней части испарителя 40 вмонтирована вторая термопара 51, размещенная рабочим концом внутри испарителя 40 вблизи его стенки. Ко второй термопаре 51 и второй печи 46 испарителя 40 подключен второй регулятор температуры 52. Напорный водяной бак 41, в верхней своей части закрытый пробкой 53, в нижней части имеет отводную напорную водяную трубку 54, снабженную третьим регулировочным вентилем 55, первым ротаметром 56 и соединенную с нижней частью испарителя 40. Устройство для нагнетания N2 42 состоит из газового баллона N2 57 с присоединенной к нему главной отводной трубкой N2 58, снабженной первым редуктором 59 и разделяющейся после первого редуктора 59 на три отводные трубки N2, соответственно 60, 61 и 62. Первая отводная трубка N2 60, снабженная четвертым регулировочным вентилем 63, присоединена к верхней части напорного водяного бака 41. Вторая отводная трубка N2 61, снабженная пятым регулировочным вентилем 64, соединяется с главной подводной газовой трубкой 50 системы подвода дополнительных газофазных реагентов 2. Третья отводная трубка N2 62, снабженная шестым регулировочным вентилем 65, подключена через второй обратный клапан 66 к регулятору давления 67 на второй отводной газовой трубке 68. Устройство подачи СО2 43 состоит из газового баллона СО2 69 с присоединенной к нему отводной трубкой СО2 70, снабженной по ходу СО2 вторым редуктором 71, седьмым регулировочным вентилем 72, вторым ротаметром 73 и третьим обратным клапаном 74. Устройство подачи О2 44 состоит из газового баллона О2 75 с присоединенной к нему отводной трубкой О2 76, снабженной по ходу О2 третьим редуктором 77, восьмым регулировочным вентилем 78, третьим ротаметром 79 и четвертым обратным клапаном 80. Отводная трубка СО2 70 за третьим обратным клапаном 74 и отводная трубка О2 76 за четвертым обратным клапаном 80 подсоединяются к главной подводной газовой трубке 50, которая началом соединена с отводной трубкой СО2 70 и отводной трубкой О2 76, а концом подключена к подводной трубке газофазных реагентов 10 расширительной камеры 7 газификатора 4. Устройство подачи Н2 45 состоит из газового баллона Н2 81 с присоединенной к нему отводной трубкой Н2 82, снабженной по ходу Н2 четвертым редуктором 83, девятым регулировочным вентилем 84, четвертым ротаметром 85 и пятым обратным клапаном 86 и подключенной другим концом к подводной трубке газофазных реагентов 50. К главной подводной газовой трубке 50 между ее началом и концом по ходу газа присоединяется отводная трубка Н2 13, затем отводная паровая трубка 48, а затем вторая отводная трубка N2 61.

Система отвода синтез-газа 3 состоит из сепаратора-холодильника 87 с присоединенными к нему первой отводной газовой трубкой 88, второй отводной газовой трубкой 68 и отводной конденсатной трубкой 89. Сепаратор-холодильник 87 цилиндрической формы, конически сужающийся книзу и имеющий в своей верхней части вторую заглушку 90, помещен в водяную рубашку 91, снабженную третьей подводной водяной трубкой 92, оснащенной десятым регулировочным вентилем 93, и третьей отводной водяной трубкой 94. Во вторую заглушку 90 сепаратора- холодильника 87 вмонтирована третья термопара 95, размещенная рабочим концом в центральной части сепаратора-холодильника 87. К третьей термопаре 95 подключен потенциометр 96. Первая отводная газовая трубка 88, проходящая через третий водяной холодильник 97, содержащий четвертую подводную водяную трубку 98 с одиннадцатым регулировочным вентилем 99 и четвертую отводную водяную трубку 100, подключена первым концом по ходу синтез-газа к главной отводной газовой трубке 17 газификатора 4 установки газификации 1, а вторым концом первая отводная газовая трубка 88 вмонтирована в центральную часть второй заглушки 90 сепаратора-холодильника 87, заканчиваясь в центральной части сепаратора-холодильника 87. Между отводной трубкой газофазных продуктов 17 газификатора 4 и третьим водяным холодильником 97 к первой отводной газовой трубке 88 присоединена третья сбросная газовая трубка 101, снабженная первым предохранительным клапаном 102. Между третьим водяным холодильником 97 и второй заглушкой 90 сепаратора-холодильника 87 к первой отводной газовой трубке 88 присоединена первая отводная измерительная газовая трубка 103, снабженная двенадцатым регулировочным вентилем 104 и подключенная другим концом к манометру 105. Вторая отводная газовая трубка 68 первым концом по ходу газа вмонтирована в верхней части стенки сепаратора-холодильника 87 ниже второй заглушки 90 и выше водяной рубашки 91, заканчиваясь на уровне стенки сепаратора-холодильника 87, а вторым концом уходит в систему сбора, очистки и переработки синтез-газа. По ходу синтез-газа от сепаратора-холодильника 87 ко второй отводной газовой трубке 68 присоединены: вторая отводная измерительная газовая трубка 106, снабженная тринадцатым регулировочным вентилем 107, затем регулятор давления 67 с подключенной к нему третьей отводной трубкой N2 62, затем вмонтированы четырнадцатый регулировочный вентиль 108, второй предохранительный клапан 109, и далее подключен газовый счетчик 110. Отводная конденсатная трубка 89 присоединена к сепаратору-холодильнику 87 в самом нижнем его сечении и снабжена пятнадцатым регулировочным вентилем 111.

В установке для производства синтез-газа и установке газификации имеется система контроля и регулирования параметров технологического процесса, представляющая собой измерительные приборы, регулирующие устройства и арматуру: термопары, регуляторы температуры, потенциометр, манометр, регулятор давления, редукторы, ротаметры, газовый счетчик, обратные клапаны, предохранительные клапаны, сбросные вентили, регулировочные вентили, шаровые краны.

Рассмотрим работу установки для производства синтез-газа и установки газификации.

Процесс газификации углеводородного сырья протекает в дискретно-непрерывном режиме в присутствии, в регулируемых пропорциях, высокоэнтальпийного водяного пара, СО2, О2 и Н2, под давлением до 3 МПа и при температуре до 950°С в газификационной камере с дополнительным внешним электронагревом и водяным охлаждением в системах подвода угля, вывода золы и отвода продуктов газификации, что дает возможность варьировать технологические параметры и, в зависимости от условий эксперимента, вести процесс в стационарном или проточном режиме, позволяет посредством изменения различных факторов - давления, температуры, состава подаваемой газовой смеси, влиять на протекание процесса, на химический состав и скорость образования синтез-газа.

При подготовке установки к пуску сбросные вентили 37, регулировочные вентили 23, 34, 55, 63, 64, 65, 72, 78, 83, 93, 99, 104, 107, 108, 111 и шаровые краны 38, 39 приводят в положение "Закрыто". Первая печь 11 камеры газификации 8 и вторая печь 46 испарителя 40 выключены. Напорный водяной бак 41 и испаритель 40 не заполнены водой. Углеродсодержащее сырье и зола в газификаторе 4, загрузочном устройстве 5 и разгрузочном устройстве 6 отсутствуют.

Газификатор 4, загрузочное устройство 5, разгрузочное устройство 6, система подвода дополнительных газофазных реагентов 2, система отвода синтез-газа 3 находятся под атмосферным давлением.

Газовый баллон N2 57 открывают, и устанавливают заданное давление после первого редуктора 59 на главной отводной трубке N2 58. Затем двенадцатый регулировочный вентиль 104 на первой отводной измерительной газовой трубке 103 приводят в положение "Открыто".

Путем открытия пятого регулировочного вентиля 64 на второй отводной трубке N2 61 давление постепенно в течение 10 минут поднимают до заданного значения и производят заполнение установки N2. Давление N2 в системе контролируют манометром 105 на первой отводной измерительной газовой трубке 103. При заполнении установки N2 из газового баллона N2 57 устройства для нагнетания N2 42 по главной отводной трубке N2 58, а затем по второй отводной трубке N2 61, главной подводной газовой трубке 50 системы подвода дополнительных газофазных реагентов 2 и подводной трубке газофазных реагентов 10 расширительной камеры 9 поступает в расширительную камеру 9, камеру газификации 8 и камеру отвода газофазных продуктов 7 газификатора 4. Происходит заполнение N2 загрузочного бункера 19 до крышки 25 корпуса шнекового устройства 20 до поворотного устройства 21 и разгрузочной трубки 29 до верхнего шарового крана 38. Заполняется N2 отводная трубка газофазных продуктов 17 газификатора 4, первая отводная газовая трубка 88 системы отвода синтез-газа 3, сепаратор-холодильник 87 до пятнадцатого регулировочного вентиля 111 на отводной конденсатной трубке 89, вторая отводная газовая трубка 68 до четырнадцатого регулировочного вентиля 108. Также при этом происходит заполнение N2 подводной трубоки газофазных реагентов 10 газификатора 4 и трубки 13, отводной паровой трубки 48 после первого обратного клапана 49, третьей отводной трубки N2 62 после второго обратного клапана 66, главной подводной газовой трубки 50, отводной трубки СО2 70 после третьего обратного клапана 74, отводной трубки О2 76 после четвертого обратного клапана 80, отводной трубки Н2 82 после пятого обратного клапана 86, третьей сбросной газовой трубки 101 до первого предохранительного клапана 102, первой отводной измерительной газовой трубки 103 до подключенного к ней манометра 105, второй отводной измерительной газовой трубки 106 до тринадцатого регулировочного вентиля 107.

После заполнения системы N2 и повышения давления до 3 МПа по показаниям манометра 103 вентиль 64 закрывают.Если после этого в течение 30 минут падения давления по показаниям манометра 105 не наблюдается, то установка герметична, и приступают к пуску. Для этого поворотом регулировочного вентиля 108 на второй отводной газовой трубке 68 давление в установке сбрасывают до заданного значения, устанавливают давление N2 до заданного значения после редуктора 59 и закрывают вентиль 108.

При пуске установки в загрузочный бункер 19 загрузочного устройства 5, вмонтированного в первую заглушку 14 расширительной камеры 9 газификатора 4, дозируют специально просеянный и высушенный песок. Простукиванием нижней шлюзовой камеры 30 сбрасывают часть песка в золовой бункер 31.

Поворачивая первый регулировочный вентиль 23 подают малый расход воды в первый водяной холодильник 18. Вода из системы водоснабжения проходит через первый водяной холодильник 18, охлаждая при этом корпус шнекового устройства 20, и сбрасывается в канализацию.

Поворачивая второй регулировочный вентиль 34 на второй подводной водяной трубке 33, подают малый расход воды во второй водяной холодильник 32. Вода из системы водоснабжения поступает по второй подводной водяной трубке 33, проходит через второй водяной холодильник 32, охлаждая при этом разгрузочную трубку 29, и сбрасывается по второй отводной водяной трубке 35 в канализацию.

Поворачивая одиннадцатый регулировочный вентиль 99 на четвертой подводной водяной трубке 98, подают малый расход воды в третий водяной холодильник 97. Вода из системы водоснабжения поступает по четвертой подводной водяной трубке 98, проходит через третий водяной холодильник 97, охлаждая при этом первую отводную газовую трубку 88, и сбрасывается по четвертой отводной водяной трубке 100 в канализацию.

Поворачивая десятый регулировочный вентиль 93 на третьей подводной водяной трубке 92, подают малый расход воды в водяную рубашку 91. Вода из системы водоснабжения поступает по третьей подводной водяной трубке 92, проходит через водяную рубашку 91, охлаждая при этом сепаратор-холодильник 87, и сбрасывается по третьей отводной водяной трубке 94 в канализацию.

Открыв пробку 53, наливают воду в напорный водяной бак 41 и закрывают пробку 53.

Включают первую печь 11 камеры газификации 8 газификатора 4 и поднимают температуру в газификаторе 4 до 250-450°С, согласно показаниям первого регулятора температуры 16, подключенного к первой термопаре 15 и первой печи 11 камеры газификации 8. Регулятор температуры 16 предназначен для контроля и регулирования температуры в камере газификации 8 в процессе работы газификатора 4.

Включают вторую печь 46 испарителя 40 и устанавливают в испарителе 40 температуру 250°С, согласно показаниям второго регулятора температуры 52, подключенного ко второй термопаре 51 и второй печи 46 испарителя 40. Регулятор температуры 52 предназначен для контроля и регулирования температуры в испарителе 40 в процессе работы испарителя 40.

Поворотом первого регулировочного вентиля 23 увеличивают до максимальной подачу воды в первый водяной холодильник 18 на корпусе шнекового устройства 20 загрузочного устройства 5.

Поворотом второго регулировочного вентиля 34 на второй подводной водяной трубке 33 увеличивают до максимальной подачу воды во второй водяной холодильник 32 на разгрузочной трубке 29 разгрузочного устройства 6.

Поворотом одиннадцатого регулировочного вентиля 99 на четвертой подводной водяной трубке 98 увеличивают до максимальной подачу воды в третий водяной холодильник 97 на первой отводной газовой трубке 88 системы отвода синтез-газа 3.

Поворотом десятого регулировочного вентиля 93 на третьей подводной водяной трубке 92 увеличивают до максимальной подачу воды в водяную рубашку 91 сепаратора-холодильника 87 системы отвода синтез-газа 3.

Открытием шестого регулировочного вентиля 65 на третьей отводной трубке N2 62 включают в работу регулятор давления 67 на второй отводной газовой трубке 68.

Открытием четырнадцатого регулировочного вентиля 108 на второй отводной газовой трубке 68 обеспечивают выход синтез-газа из установки, при этом количество газа, поступившего в систему сбора, очистки и переработки синтез-газа, контролируют по показаниям газового счетчика 110.

Открытием четвертого регулировочного вентиля 63 на первой отводной трубке N2 60 создают давление в 1,5-2 раза меньше максимально допустимого в напорном водяном баке 41.

Поворотом третьего регулировочного вентиля 55 на напорной водяной трубке 54 устанавливают заданный расход воды в испаритель 40, при этом расход воды контролируют по показаниям первого ротаметра 56.

Пар, образовавшийся в испарителе 40, по отводной паровой трубке 48, а затем по главной подводной газовой трубке 50 и подводной трубке газофазных реагентов 10 поступает в расширительную камеру 9 газификатора 4, при этом первый обратный клапан 49 предотвращает обратное движение газа (пара) по отводной паровой трубке 48.

Загружают подготовленное углеродсодержащее сырье в загрузочный бункер 19 загрузочного устройства 5. Используя блок управления дозированием и мешалкой 27 с помощью корпуса шнекового устройства 20 и поворотного устройства 21 шнекового устройства производят пересыпание углеродсодержащего сырья из загрузочного бункера 19 в камеру газификации 8 газификатора 4.

Для подачи в установку кислорода открывают газовый баллон О2 75 устройства подачи О2 44, устанавливают на выходе из третьего редуктора 77 давление в 1,5-2 раза меньше максимально допустимого, поворотом восьмого регулировочного вентиля 78 на отводной трубке О2 76 обеспечивают заданный расход кислорода в установку, контролируемый по показаниям третьего ротаметра 79, при этом четвертый обратный клапан 80 предотвращает обратное движение газа по отводной трубке О2 76.

Первый регулятор температуры 16 предназначен в том числе и для контроля и регулирования температуры в газификаторе 4 при пуске кислорода.

При необходимости проведения исследований по влиянию СО2 на процесс газификации углеродсодержащего сырья производят подачу в установку углекислого газа. Для этого открывают газовый баллон СО2 69 устройства подачи СО2 43, устанавливают на выходе из второго редуктора 71 давление в 1,5-2 раза меньше максимально допустимого, поворотом седьмого регулировочного вентиля 72 на отводной трубке СО2 70 обеспечивают заданный расход углекислого газа в установку, контролируемый по показаниям второго ротаметра 73, при этом третий обратный клапан 74 предотвращает обратное движение газа по отводной трубке СО2 70.

При необходимости проведения исследований по влиянию Н2 на процесс газификации производят подачу в установку Н2. Для этого открывают газовый баллон Н2 81 устройства подачи Н2 45, устанавливают на выходе из четвертого редуктора 83 давление в 1,5-2 раза меньше максимально допустимого, поворотом девятого регулировочного вентиля 84 на отводной трубке Н2 82 обеспечивают заданный расход Н2 в установку, контролируемый по показаниям четвертого ротаметра 85, при этом пятый обратный клапан 86 предотвращает обратное движение газа по отводной трубке Н2 13.

В ходе работы установки необходима периодическая загрузка углеродсодержащего сырья и выгрузка золы. При очередной загрузке углеродсодержащего сырья производится та же последовательность действий, что и при его первоначальной загрузке. Первый водяной холодильник 18 предназначен для охлаждения элементов шнекового загрузочного устройства 5 перед загрузкой в него углеродсодержащего сырья из загрузочного бункера 19.

Для выгрузки золы поворотом второго сбросного вентиля 37 на второй сбросной газовой трубке 36 производят сброс давления из нижней шлюзовой камеры 30 разгрузочного устройства 6, закрывают второй сбросной вентиль 37. Открывают шарверхний шаровой кран 38 и производят полное пересыпание золы из разгрузочной трубки 29 в нижнюю шлюзовую камеру 30, закрывают верхний шаровой кран 38. Открывают нижний шаровой кран 39 и производят полное сбрасывание золы из нижней шлюзовой камеры 30 в золовой бункер 31, закрывают нижний шаровой кран 39. Второй водяной холодильник 32 предназначен для охлаждения синтез-газа перед открытием второго сбросного вентиля 37 на второй сбросной газовой трубке 36 при сбросе давления в нижней шлюзовой камере 30 перед выгрузкой в нее золы из разгрузочной трубки 29.

Благодаря наличию различных устройств, а именно загрузочного бункера 19 с мешалкой 22 и шнекового устройства с корпусом 20 и поворотным устройством 21, блока управления дозированием и мешалкой 27 для загрузки углеродсодержащего сырья и нижней шлюзовой камеры 30 для отвода (разгрузки) золошлаковых материалов, повышается маневренность установки.

Контроль за работой установки осуществляют по показаниям измерительных приборов и регулирующих устройств, арматуры системы контроля и регулирования, а именно:

- первого регулятора температуры 16, подключенного к первой термопаре 15, вмонтированной в первую заглушку 14 расширительной камеры 9 газификатора 4;

- второго регулятора температуры 52, подключенного ко второй термопаре 51 испарителя 40;

- потенциометра 96, подключенного к третьей термопаре 95 сепаратора-холодильника 87;

- манометра 105 на первой отводной измерительной газовой трубке 103;

- регулятора давления 67 на второй отводной газовой трубке 68;

- первого ротаметра 56 на отводной напорной водяной трубке 54;

- второго ротаметра 73 на отводной трубке СО2 70;

- третьего ротаметра 79 на отводной трубке О2 76;

- четвертого ротаметра 85 на отводной трубке Н2 82;

- газового счетчика 110 на второй отводной газовой трубке 68;

- блока управления дозированием углеродсодержащего сырья и мешалкой 27.

Благодаря оснащению установки развитой системой контроля и регулирования, включающей измерительные приборы и регулирующие устройства и арматуру, повышаются возможности получения синтез-газа заданного химического состава и с заданными свойствами

Регулирование подачи дополнительных газофазных реагентов производится с помощью регулирующих устройств и арматуры, а именно:

- регулирования температуры и давления водяного пара на выходе из испарителя 40 и на входе в подводную трубку газофазных реагентов 10 осуществляется с помощью настройки первого редуктора 59 на главной отводной трубке N2 58 устройства для нагнетания N2 42, с помощью поворота четвертого регулировочного вентиля 63 на первой отводной трубке N2 60, с помощью поворота третьего регулировочного вентиля 55 на отводной напорной водяной трубке 54, с помощью настройки второго регулятора температуры 52, подключенного ко второй термопаре 51 и второй печи 46 испарителя 40, при этом вода из напорного водяного бака 41 по отводной напорной водяной трубке 54 под давлением, созданным благодаря системе для нагнетания N2 42, перетекает по отводной напорной водяной трубке 54 в испаритель 40, где при нагревании с помощью второй печи 46 происходит парообразование, и высокоэнтальпийный водяной пар по отводной паровой трубке 48 поступает в главную подводную газовую трубку 50 системы подвода дополнительных газофазных реагентов 2, а затем в подводную трубку газофазных реагентов 10 расщирительной камеры 9 газификатора 4, при этом первый обратный клапан 49 предотвращает обратное движение газа (пара) по отводной паровой трубке 48, теплоизоляция 47 второй печи 46 испарителя 40 способствует сохранению заданного температурного режима в испарителе 40, поддержание заданной температуры водяного пара обеспечивается автоматически, благодаря второму регулятору температуры 52 испарителя 40, изменение температуры водяного пара обеспечивается в том числе настройкой второго регулятора температуры 52;

- регулирования давления кислорода на выходе из газового баллона О2 75 и на входе в главную подводную газовую трубку 50 осуществляется с помощью настройки третьего редуктора 77 и поворота восьмого регулировочного вентиля 78 на отводной трубке О2 76, присоединенной к газовому баллону О2 75 устройства подачи О2 44; при этом четвертый обратный клапан 80 предотвращает обратное движение газа по отводной трубке О2 76;

- регулирования давления СО2 на выходе из газового баллона СО2 69 и на входе в главную подводную газовую трубку 50 осуществляется с помощью настройки второго редуктора 71 и поворота седьмого регулировочного вентиля 72 на отводной трубке СО2 70, присоединенной к газовому баллону СО2 69 устройства подачи СО2 43; при этом третий обратный клапан 74 предотвращает обратное движение газа по отводной трубке СО2 70;

- регулирования давления Н2 на выходе из газового баллона 81 и на входе во подводную трубку газофазных реагентов 10 камеры газификации 8 газификатора 4 осуществляется с помощью настройки четвертого редуктора 83 и поворота девятого регулировочного вентиля 84 на отводной трубке Н2 13, присоединенной к газовому баллону Н2 81 устройства подачи Н2 45; при этом пятый обратный клапан 86 предотвращает обратное движение газа по отводной трубке Н2 82.

Водяной пар, О2 и СО2 после обратных клапанов 49, 80 и 74 соответственно поступают в главную подводную газовую трубку 50, далее в подводную трубку газофазных реагентов 10 и, затем, в расширительную камеру 9 газификатора 4. Водород по отводной трубке Н2 82 13 после обратного клапана 86 поступает в подводную трубку газофазных реагентов 10 и затем в верхнюю часть камеры газификации 8 газификатора 4.

Благодаря возможности ввода дополнительных газофазных реагентов в камеру смешения 7 и в камеру газификации 8 газификатора 4 увеличиваются управляемость и вариативность установки, за счет изменения концентрации любого из газофазных реагентов, а также за счет изменения температуры и давления в газификаторе 4 можно изменить химический состав синтез-газа в заданных пределах.

По мере расходования азота из баллона 57 постоянное заданное давление в газовых линиях 58, 60, 61, 62 поддерживается автоматически с помощью редуктора 59.

По мере расходования углекислого газа из баллона 69 постоянное заданное давление в газовой линии 70 поддерживается автоматически с помощью редуктора 71.

По мере расходования кислорода из баллона 75 постоянное заданное давление в газовой линии 76 поддерживается автоматически с помощью редуктора 77.

По мере расходования водорода из баллона 81 постоянное заданное давление в газовой линии 13 поддерживается автоматически с помощью редуктора 83.

Регулирование температуры в газификаторе 4 осуществляется с помощью первого регулятора температуры 16, подключенного к первой термопаре 15 и первой печи 11 камеры газификации 8 газификатора 4, при этом теплоизоляция 12, покрывающая камеру газификации 8 и расширительную камеру 9, способствует сохранению заданного температурного режима в газификаторе 4.

Регулирование давления в установке газификации осуществляется с помощью устройств, входящих в систему подвода дополнительных газофазных реагентов 2, систему отвода синтез-газа 3 установки для производства синтез-газа. Установка газификации может работать при высоких давлениях до 3 МПа, что позволяет осуществлять требуемые химические реакции с заданной скоростью.

Регулирование подачи воды в водяные холодильники и в водяную рубашку в установки для производства синтез-газа.

Производство синтез-газа осуществляется в газификаторе 4, при этом:

- сверху из загрузочного бункера 19 с мешалкой 22, шнекового устройства с корпусом 20 и шнеком 28 с поворотным устройством 21 загрузочного устройства 5, вмонтированной в первую заглушку 14 расширительной камеры 9 газификатора 4 в центральную часть расширительной камеры 9 поступает углеродсодержащее сырье;

- сверху по подводной трубке газофазных реагентов 10 в расширительную камеру 9 газификатора 4 поступают водяной пар, N2, СО2, О2, Н2;

- дополнительные газофазные реагенты и углеродсодержащее сырье движутся прямотоком;

- в расширительной камере 9 газофазные реагенты нагреваются, и протекает начальная стадия процесса производства синтез-газа;

- в камере газификации 8 протекают основные химические реакции газификации углеродсодержащего сырья и производства синтез-газа, в этой камере необходимо поддержание достаточно высокой температуры, что обеспечивается благодаря работе печи 11 и регулятора температуры 16, подключенного к термопаре 15 и печи 11 камеры газификации 8, причем термопара 15 вмонтирована в заглушку 14 расширительной камеры 9 и размещена рабочим концом в центральной части камеры газификации 8 для снижения погрешностей в определении температуры процесса, а теплоизоляция 12, покрывающая камеру газификации 8 и расширительную камеру 9 совместно с печью 11, обеспечивает поддержание стабильного температурного режима и снижение тепловых потерь в окружающую среду, кроме того, наличие внешнего нагрева камеры газификации 8 повышает возможности регулирования температуры в камере газификации 8;

- в камере отвода газофазных продуктов 7 протекает завершающая стадия процессов газификации углеродсодержащего сырья и производства синтез-газа, синтез-газ расширяется, несколько снижаются его температура и давление;

- отвод синтез-газа из газификатора 4 осуществляется в нижней части газификатора 4 по главной отводной газовой трубке 17, вмонтированной в верхнюю часть разгрузочной трубки 29 разгрузочного устройства 6 газификатора 4, а далее синтез-газ проходит через систему отвода синтез-газа 3 и подается в систему сбора, очистки и переработки синтез-газа;

- отвод золы осуществляется в нижней части газификатора 4, где камера отвода газофазных продуктов 7 в разгрузочную трубку 29 разгрузочного устройства 6.

Таким образом, предлагаемая установка для производства синтез-газа и разработанная для нее установка газификации, позволяют осуществить под давлением до 3 МПа и при температурах до 950°С газификацию углеродсодержащего сырья различного качества и, с учетом поступающих дополнительных газофазных реагентов, производить синтез-газ, обогащенный водородом и высокоэнтальпийным водяным паром и имеющий необходимые энергетические и химические характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА И УСТАНОВКА ГАЗИФИКАЦИИ | 2009 |

|

RU2409612C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2775691C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2792823C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ С-С ИЗ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА | 2020 |

|

RU2732328C1 |

| Способ получения арктического дизельного топлива | 2023 |

|

RU2828690C1 |

| Катализатор для синтеза углеводородов из СО и Н и способ его получения | 2022 |

|

RU2821943C2 |

| Способ получения синтез-газа | 2022 |

|

RU2812781C1 |

| Катализатор для получения синтетических углеводородов из CO и H и способ его приготовления | 2020 |

|

RU2738366C1 |

| Катализатор для синтеза углеводородов по методу Фишера-Тропша и способ его получения | 2016 |

|

RU2639155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕРЕЗИНА | 2023 |

|

RU2823566C1 |

Изобретение относится к газификации углеродсодержащего сырья и может быть использовано в области энергетики и химической промышленности. Установка для производства синтез-газа содержит установку газификации 1, систему подвода дополнительных газофазных реагентов 2, систему отвода синтез-газа 3, а также систему контроля и регулирования параметров технологического процесса. Установка газификации 1 состоит из газификатора 4, к верхней части которого подключено загрузочное 5, а к нижней части - разгрузочное устройство 6. Газификатор 4 состоит из камеры газификации с внешним электронагревом, расширительной камеры и камеры выпуска газофазных продуктов. Система подвода дополнительных газофазных реагентов 2 включает испаритель 40, напорный водяной бак 41, устройства для нагнетания N2 42, устройства подачи СО2 43, устройства подачи О2 44, устройства подачи Н2 45. Техническим результатом изобретения является повышение эффективности газификации углеродсодержащего сырья. 2 н.п. ф-лы, 3 ил.

1. Установка для производства синтез-газа, содержащая установку газификации, состоящую из газификатора, загрузочного устройства и разгрузочного устройства, систему подвода дополнительных газофазных реагентов, систему отвода синтез-газа, систему контроля и регулирования параметров технологического процесса, причем газификатор состоит из камеры газификации с внешним электронагревом, расширительной камеры и камеры выпуска газофазных продуктов, к верхней части газификатора подключено загрузочное устройство, снабженное загрузочным бункером с мешалкой и шнековым устройством с поворотным устройством, а к нижней части подключено разгрузочное устройство, снабженное шлюзовой камерой, при этом система подвода дополнительных газофазных реагентов, включающая испаритель, напорный водяной бак, устройства для нагнетания N2, устройства подачи СО2, устройства подачи О2, устройства подачи Н2, подключена к установке газификации в верхней части газификатора и N2, СО2, О2, Н2 по подводной трубке газофазных реагентов подаются в верхнюю часть расширительной камеры газификатора,

система отвода синтез-газа подключена к установке газификации в нижней части газификатора, система контроля и регулирования параметров технологического процесса выполнена с возможностью регулирования температуры и давления водяного пара, давления СО2, О2, Н2, регулирования температуры и давления в установке для производства синтез-газа, а также регулирования подачи воды и углеродсодержащего сырья.

2. Установка газификации, содержащая газификатор, загрузочное устройство, с загрузочным бункером с мешалкой и шнековым устройством с поворотным устройством, разгрузочное устройство с разгрузочной трубкой,

системой регулирования дозированием углеродсодержащего сырья и мешалкой, подводную трубку газофазных реагентов и - отводную трубку газофазных продуктов, систему контроля и регулирования параметров технологического процесса, газификатор, состоящий из расширительной камеры, камеры газификации и камеры отвода газофазных продуктов, расширительная камера, снабженная подводной трубкой газофазных реагентов, соединена с камерой газификации и нижней своей части и переходит в загрузочное устройство, на верхнюю часть расширительной камеры установлена заглушка с вмонтированными загрузочным устройством подачи углеродсодержащего сырья и главной подводной газовой трубкой, камера выпуска газофазных продуктов, соединена в верхней своей части с камерой газификации, а в нижней части переходит в разгрузочное устройство, соединенное с отводной трубкой газофазных продуктов, разгрузочное устройство дополнительно содержит золовой бункер, нижнюю шлюзовую камеру между разгрузочной трубкой и золовым бункером, отделенную верхним и нижним шаровыми кранами и снабженную второй сбросной газовой трубкой, а также водяной холодильник на разгрузочной трубке.

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА И УСТАНОВКА ГАЗИФИКАЦИИ | 2009 |

|

RU2409612C1 |

| Способ получения волокна из водных суспензий политетрафторэтилена | 1960 |

|

SU132800A1 |

| Механический нож для разделки китовых и подобных им туш | 1950 |

|

SU88018A1 |

| Газификатор | 1978 |

|

SU691640A1 |

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА И СПОСОБ ГЕНЕРАЦИИ ГАЗА ДЛЯ ПРОИЗВОДСТВА ВОДОРОДСОДЕРЖАЩЕГО СИНТЕЗ-ГАЗА | 2021 |

|

RU2785096C1 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2307864C1 |

| WO 2007125046 A1, 08.11.2011. | |||

Авторы

Даты

2024-11-18—Публикация

2023-10-18—Подача