Изобретение относится к области управления рабочим оборудованием экскаватора, и может быть использовано для управления звеньями рабочего оборудования гидравлических экскаваторов (стрелой, рукоятью и ковшом) в процессе копания грунта.

При управлении звеньями рабочего оборудования гидравлического экскаватора процесс копания грунта производится поворотом ковша, поворотом рукояти и совмещением поворота ковша и рукояти, а толщина стружки грунта регулируется посредством подъема или опускания стрелы.

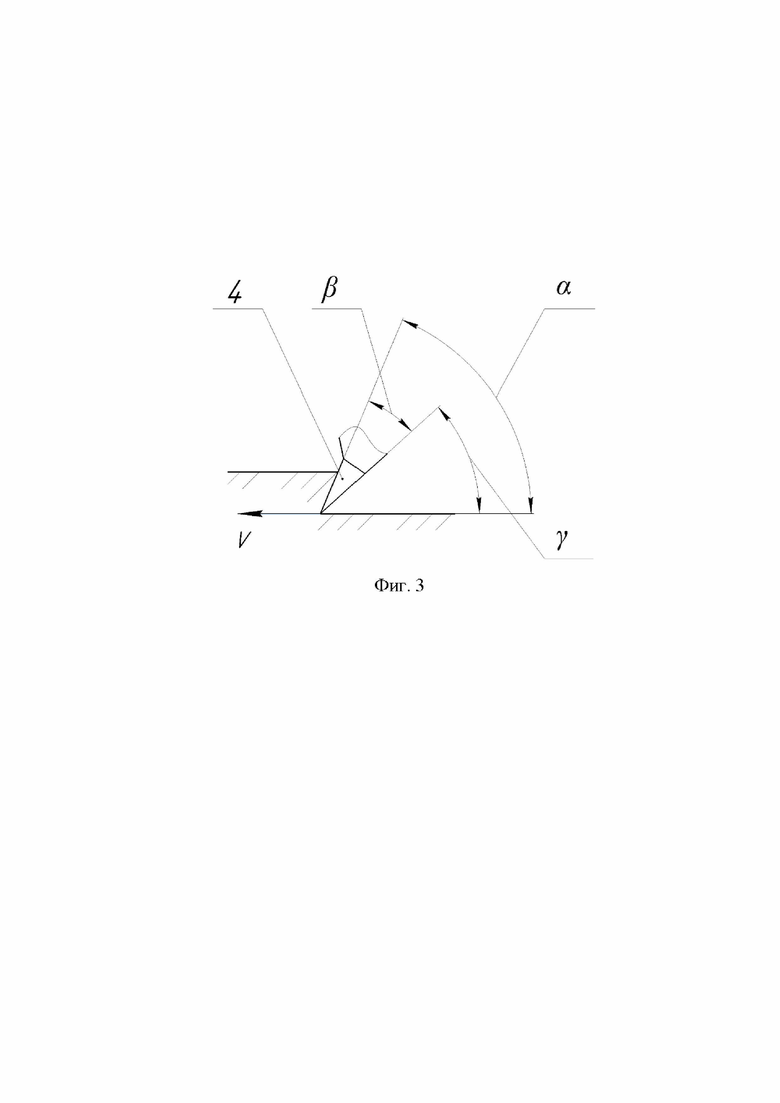

В процессе копания зубья ковша экскаватора отделяют слой грунта от массива. Процесс взаимодействия зубьев ковша с грунтом характеризуется углом резания, т.е. углом между передней граню зуба и поверхностью среза. Угол резания оказывает существенное влияние на величину силы резания зубьями ковша, и в конечном счете, на энергоемкость процесса копания грунта. Поддержание оптимального значения угла резания позволяет уменьшить энергоемкость процесса копания, производить разработку более прочных грунтов и расширить технологические возможности экскаватора.

Известен способ управления ковшом экскаватора, позволяющий производить копание поворотом ковша с оптимальным углом резания, что соответствует наименьшей энергоемкости (SU 1792471, опубл. 30.01.1993). Недостатком известного способа является сложность поддержания оптимального угла резания при копании поворотом рукояти и совмещением поворота ковша и рукояти.

Известен способ управления рабочим оборудованием экскаватора, основанный на перемещении режущей кромки ковша по прямолинейной траектории с учетом перемещения стрелы и рукояти, при этом имеется возможность поддержания оптимального угла резания (RU 885458, опубл. 30.11.1981). Данный способ не позволяет обеспечить перемещение режущей кромки ковша по криволинейной траектории с поддержанием оптимального угла резания, а также требуемой скорости движения режущей кромки ковша.

Наиболее близким является способ управления работой экскаватора, включающий получение информации о положении звеньев рабочего оборудования с помощью некольких датчиков и позволяющий задавать требуемую траекторию движения режущей кромки ковша путем совмещения движения стрелы, ковша и рукояти (EP 1835079, опубл. 19.09.2007). Данный способ принят за прототип.

Недостаток прототипа – низкая эффективность управления работой экскаватора при копании грунта, повышающая энергозатраты на разработку грунта, т.к. не учитываются геометрия зубьев ковша и угол между передней гранью зубьев ковша и вектором скорости его движения, который может изменяться и быть отличным от оптимального.

Техническая задача заключается в снижении энергозатрат на разработку грунтов и энергоемкости процесса копания.

Технический результат – повышение эффективности управления экскаватором при снижении энергозатрат на разработку грунтов за счет расширения технологических возможностей управляемого экскаватора путем поддержания оптимальной величины угла (α опт) между передней гранью режущей кромки ковша и вектором скорости V его движения в процессе работы экскаватора за счет корректировки траектории движения рабочего оборудования экскаватора.

Технический результат достигается тем, что в способе управления работой экскаватора, включающем получение информации с датчиков о положении стрелы, рукоятки и ковша, задание траектории и скорости V движения режущей кромки зубьев ковша в процессе работы экскаватора, согласно изобретению, предварительно рассчитывают оптимальную величину угла резания α (αопт) между передней гранью зубьев ковша и вектором скорости V движения режущей кромки зубьев ковша по формуле: αопт = β + γ, где

β – угол заострения зубьев ковша,

γ - задний угол резания,

затем определяют положение стрелы, рукоятки и ковша для достижения расчётной величины α опт, осуществляют автоматическую синхронную корректировку положения стрелы, рукоятки и ковша для получения расчётной величины αопт и поддерживают заданную траекторию перемещения и скорость V движения режущей кромки зубьев ковша, сохраняя расчётную величину αопт до конца работы экскаватора.

Кроме того, согласно п.2 формулы, задний угол резания γ должен составлять 2-7 градусов. В этом случае угол резания α будет соответствовать оптимальному αопт исходя из условия прочности зуба ковша экскаватора.

Изобретение поясняется следующими фигурами.

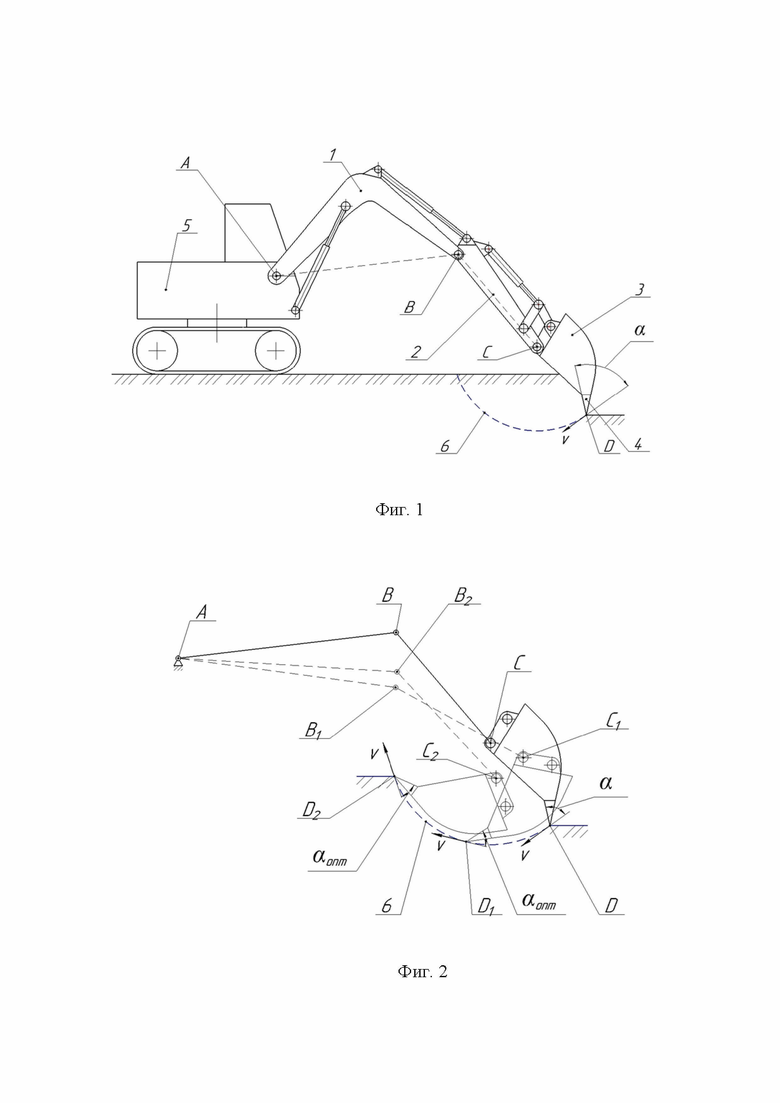

На фиг. 1 представлена схема рабочего оборудования экскаватора, на фиг. 2 – схема процесса копания с помощью экскаватора, на фиг.3 показаны углы α, β и γ.

Рабочее оборудование экскаватора включает звенья: стрелу 1, рукоять 2 и ковш 3. Ковш содержит зубья 4. Рабочее оборудование укреплено на базовой машине 5. Рабочее оборудование управляется органами управления рабочим оборудованием – органом управления стрелой, органом управления рукоятью и органом управления ковшом (не показаны).

Стрела 1 выполнена с возможностью совершать поворот вокруг точки А, рукоять 2 – вокруг точки B, а ковш 3 – вокруг точки С, при этом режущая кромка D ковша 3 движется по траектории 6 со скоростью V.

Текущее положение стрелы 1, рукояти 2, ковша 3 и органов управления рабочим оборудованием определяют на основании информации, полученной с нескольких датчиков, а именно с датчиков положения стрелы 1, рукояти 2, ковша 3 и датчиков положения органов управления стрелой, рукоятью, ковшом (не показаны).

Информация о положении стрелы, рукояти 2, ковша 3 и органов их управления позволяет определить текущее положение режущей кромки D ковша 3, скорость ее движения V, угол резания α, а также осуществить прогнозирование траектории 6 движения режущей кромки D ковша 3, скорости движения V режущей кромки D ковша 3 и угла резания α.

Процесс копания грунта при использовании предлагаемого способа при ручном управлении звеньями рабочего оборудования экскаватора осуществляется следующим образом.

В случае, если при ручном управлении рабочим оборудованием текущий угол резания α равен оптимальному углу резания αопт, то процесс копания происходит в обычном режиме, т.е. положение стрелы 1, рукояти 2 и ковша 3 определяется положением органов управления стрелой, рукоятью и ковшом.

Если при ручном управлении рабочим оборудованием текущий угол резания α отличается от оптимального угла резания αопт, то производят автоматическую корректировку положения звеньев рабочего оборудования для достижения оптимального угла резания αопт зубьями ковша 3 путем автоматического синхронного изменения положения звеньев рабочего оборудования. В процессе корректировки движение режущей кромки D ковша 3 осуществляют по прогнозируемой траектории 6 и с прогнозируемой скоростью V. После автоматической корректировки дальнейшее движение режущей кромки D ковша 3 осуществляют по прогнозируемой траектории 6 и с прогнозируемой скоростью V с поддержанием оптимального угла резания αопт зубьями ковша 3 путем автоматического синхронного изменения положения звеньев рабочего оборудования.

В положении I (фиг. 2) показан начальный процесс копания грунта с углом резания α отличным от оптимального угла резания αопт. Положение звеньев рабочего оборудования определяется ломаной кривой АBCD.

На основании информации, полученной с датчиков, определяют прогнозируемые траекторию 6, скорость V режущей кромки D ковша 3 и угол резания α. Далее производят автоматическую корректировку положения звеньев рабочего оборудования для достижения оптимального угла резания αопт зубьями ковша 3 путем автоматического синхронного изменения положения стрелы 1, рукояти 2 и ковша 3. В процессе автоматической корректировки движение режущей кромки ковша 3 осуществляют по прогнозируемой траектории 6 и с прогнозируемой скоростью V.

Положение II характеризует процесс завершения автоматической корректировки, что соответствует ломаной кривой АB1C1D1 (фиг.2). Режущая кромка ковша 3 в точке D1 располагается на прогнозируемой траектории 6, ее скорость равна прогнозируемой скорости V, угол резания равен оптимальному углу резания αопт.

Дальнейшее движение режущей кромки ковша 3 до окончания процесса копания в положении III осуществляют по прогнозируемой траектории 6 и с прогнозируемой скоростью V с поддержанием оптимального угла резания αопт зубьями ковша 3 путем автоматического синхронного изменения положения звеньев рабочего оборудования (АB2C2D2 ).

Окончание процесса копания соответствует ломаной кривой АB2C2D2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ копания одноковшовым гидравлическим экскаватором и одноковшовый гидравлический экскаватор | 1982 |

|

SU1016433A1 |

| Способ управления рабочим оборудованием экскаватора | 1978 |

|

SU885458A1 |

| Способ копания одноковшовым экскаватором и устройство для его осуществления | 1976 |

|

SU749988A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ЭКСКАВАТОРА | 2022 |

|

RU2779252C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРАЕКТОРИИ ДВИЖЕНИЯ КОВША КАНАТНОГО КАРЬЕРНОГО ЭКСКАВАТОРА И РАБОЧЕЕ ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2485317C2 |

| "Ковш экскаватора с оборудованием "прямая лопата" | 1990 |

|

SU1792471A3 |

| Стенд для испытаний одноковшовых экскаваторов | 1987 |

|

SU1469032A1 |

| Устройство автоматического управления гидравлическим экскаватором | 1988 |

|

SU1641953A1 |

| Рабочее оборудование гидравлического одноковщового экскаватора | 1975 |

|

SU653345A1 |

| РЕЖУЩИЙ УЗЕЛ КОВША КАРЬЕРНОГО ЭКСКАВАТОРА | 2024 |

|

RU2841002C1 |

Изобретение относится к области управления рабочим оборудованием экскаватора и может быть использовано для управления звеньями рабочего оборудования гидравлических экскаваторов (стрелой, рукоятью и ковшом) в процессе копания грунта. Технический результат - повышение эффективности управления экскаватором при снижении энергозатрат на разработку грунтов за счет расширения технологических возможностей управляемого экскаватора. Способ управления работой экскаватора включает получение информации с датчиков о положении стрелы, рукоятки и ковша, задание траектории и скорости V движения режущей кромки зубьев ковша в процессе работы экскаватора. При этом предварительно рассчитывают оптимальную величину угла резания α (αопт) между передней гранью зубьев ковша и вектором скорости V движения режущей кромки зубьев ковша. Затем определяют положение стрелы, рукоятки и ковша для достижения расчётной величины αопт, осуществляют автоматическую синхронную корректировку положения стрелы, рукоятки и ковша для получения расчётной величины αопт и поддерживают заданную траекторию перемещения и скорость V движения режущей кромки зубьев ковша, сохраняя расчётную величину αопт до конца работы экскаватора. 1 з.п. ф-лы, 3 ил.

1. Способ управления работой экскаватора, включающий получение информации с датчиков о положении стрелы, рукоятки и ковша, задание траектории и скорости V движения режущей кромки зубьев ковша в процессе работы экскаватора, отличающийся тем, что предварительно рассчитывают оптимальную величину угла резания α (αопт) между передней гранью зубьев ковша и вектором скорости V движения режущей кромки зубьев ковша по формуле:

αопт = β + γ, где

β – угол заострения зубьев ковша,

γ - задний угол резания,

затем определяют положение стрелы, рукоятки и ковша для достижения расчётной величины αопт, осуществляют автоматическую синхронную корректировку положения стрелы, рукоятки и ковша для получения расчётной величины αопт и поддерживают заданную траекторию перемещения и скорость V движения режущей кромки зубьев ковша, сохраняя расчётную величину αопт до конца работы экскаватора.

2. Способ управления работой экскаватора по п.1, отличающийся тем, что задний угол резания γ составляет 2-7 градусов.

| Способ изготовления основного элемента волоконно-оптического кабеля связи и устройство для его изготовления | 1990 |

|

SU1835079A3 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ПРИВОДОМ ПОВОРОТА КОВША МЕХАНИЧЕСКОЙ ЛОПАТЫ | 0 |

|

SU375633A1 |

| Способ управления рабочим оборудованием экскаватора | 1978 |

|

SU885458A1 |

| "Ковш экскаватора с оборудованием "прямая лопата" | 1990 |

|

SU1792471A3 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ЭКСКАВАТОРА | 2022 |

|

RU2779252C1 |

| JP 5118056 A, 14.05.1993 | |||

| CN 104612194 B, 11.01.2017. | |||

Авторы

Даты

2025-02-03—Публикация

2024-02-20—Подача