Изобретение относится к металлургии, а именно к аддитивным технологиям с применением обработки с помощью импульсного магнитного поля (ИМП).

Известен способ работы формирующего устройства для термомагнитной обработки в селективном лазерном плавлении (патент на полезную модель 198675, МПК B22F 3/105, опубл. 21.07.2020), по которому формирующее устройство для термомагнитной обработки в селективном лазерном плавлении, включающем камеру для обработки слоя порошка и основание в виде трубы с располагающейся в ее полости подогреваемой платформой, содержит магнитную систему, выполненную в виде, по меньшей мере, одной катушки индуктивности, установленную с возможностью возвратно-поступательного перемещения относительно ванны с порошковым материалом и охватывающую внешнюю сторону стенок трубы и камеры.

Недостатком этого способа является то, что данное техническое решение позволяет только подготавливать однородный слой для дальнейшего селективного лазерного сплавления (СЛС), что недостаточно для существенного повышения механических свойств материала.

Наиболее близким аналогом является способ аддитивного изготовления металлических деталей с электрическим и магнитным воздействием (CN 11590072, МПК B22F 0/28, B22F10/50, B22F 2/00, B22F /105, B33Y 0/00, B33Y 0/00, опубл. 28.08.2020), заключающийся в производстве структуры затвердевания металлических деталей путем управления связью электрического поля с магнитным полем. В процессе быстрого отверждения аддитивного производства к металлической детали прикладывают внешнее электрическое поле для инжектирования электрической энергии в материал для получения заряженных частиц с получением движения поляризации и в сочетании с воздействием внешнего магнитного поля достигается микровозбуждение. За счет использования электрического поля и магнитного поля осуществляется управление процессом лазерного экспресс-затвердевания осуществляют переход от столбчатого кристалла к равноосному кристаллу, проводят неконтактное вмешательство внешнего поля на уровне микроструктуры, улучшается металлургическая связка между слоями в процессе формовки при этом дефекты в процессе производства металлической добавки могут быть эффективно уменьшены и улучшены, регулируя параметры прочности, режима, частоты электрического поля и магнитного поля получают равноосные кристаллические металлические компоненты с превосходными эксплуатационными характеристиками, снижают кристаллизационные трещины, улучшают механические свойства компонентов.

Недостатком описанного способа являются существенные энергетические затраты ввиду разделения воздействия электрическим током и магнитным полем, а также сложность настройки их взаимодействия. Подключение электричества непосредственно к подложке, с которой также взаимодействует металлический порошок, является дополнительным источником опасности для пользователя установки.

Техническим результатом предлагаемого решения является повышение механических свойств материала, качественное улучшение деталей, получаемых аддитивными технологиями.

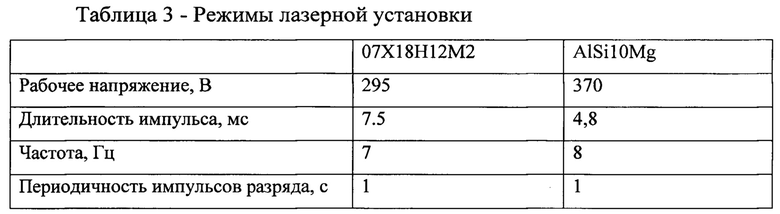

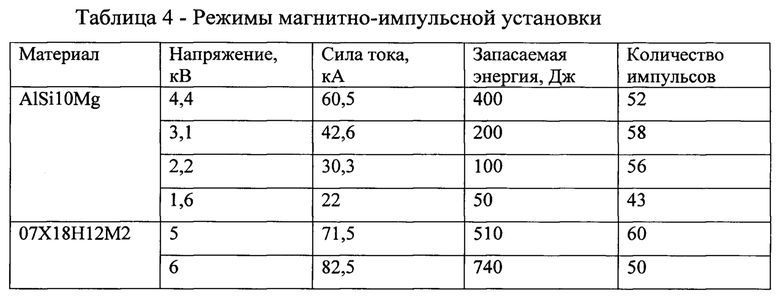

Технический результат достигается за счет того, что в способе гибридной аддитивной технологии, включающем процесс селективного лазерного сплавления порошкового металлического материала с помощью лазерной установки под воздействием импульсного магнитного поля, осуществляют циклическое воздействие импульсным магнитным полем на очаг лазерного спекания с помощью по меньшей мере одного индуктора, расположенного вокруг лазерной головки и соединенного с магнитно-импульсной установкой, при этом магнитно-импульсное нагружение связано по времени со скоростью лазерного воздействия следующими параметрами лазерной установки: рабочее напряжение - 295-370 В.; длительность импульса - 4,8-7,5 мс; частота - 7-8 Гц; периодичность импульсного разряда - 1 с, и параметрами магнитно-импульсной установки: напряжение заряда - 1,6-6 кВ; запасаемая энергия - 50-740 Дж; значения импульсного тока - 22-82,5 кА.

ИМП оказывает на порошковую композицию при реализации аддитивной технологии дополнительное тепловое (за счет наведенных токов) электродинамическое бесконтактное силовое воздействия. Причем это воздействие осуществляется как на очаг лазерного спекания, так и на прилегающую зону сформированной структуры. При каждом импульсе ИМП - здействия, длящегося микросекунды, меняется характер металлургических процессов, протекающих при лазерном спекании, что приводит к формированию структур. Одновременно электродинамическое воздействие обеспечивает уплотнение порошковой композиции. Управляемый вектор магнитного воздействия при этом создает направленные градиенты тепловых потоков. Импульсное магнитное поле может также привести к созданию требуемой анизотропии свойств за счет возникновения дипольных моментов в формирующихся кристаллах.

Все эти факторы воздействия приведут к повышению качества материала: повышению механических свойств, снижению или формированию заданного уровня остаточных напряжений

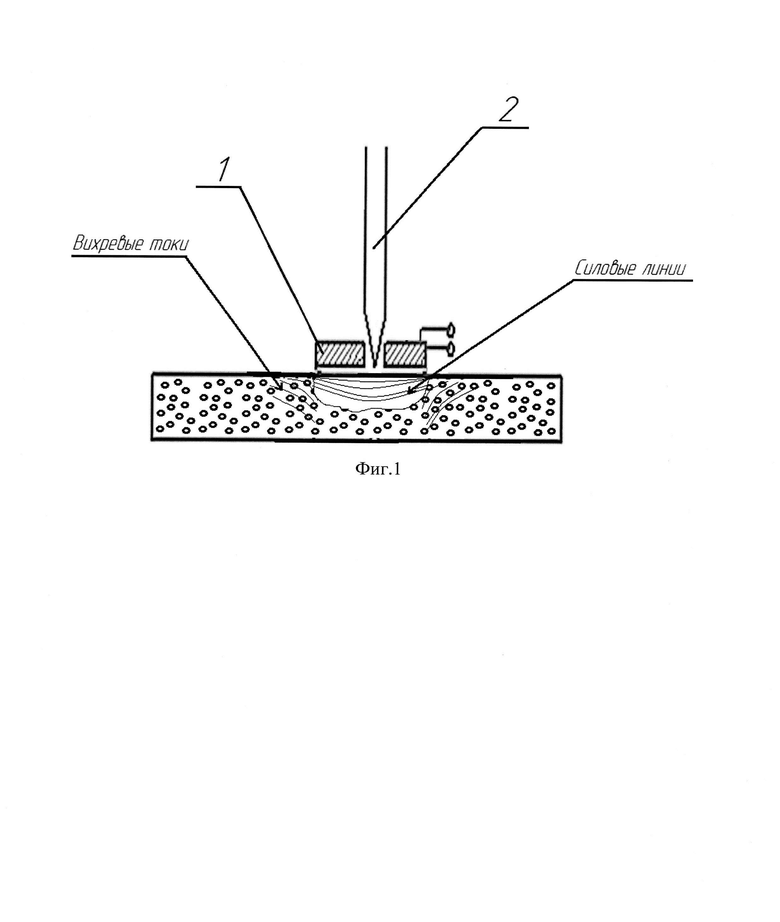

Реализация способа характеризуется следующими чертежами:

- на фиг. 1 изображена схема узла гибридного воздействия на обрабатываемый материал;

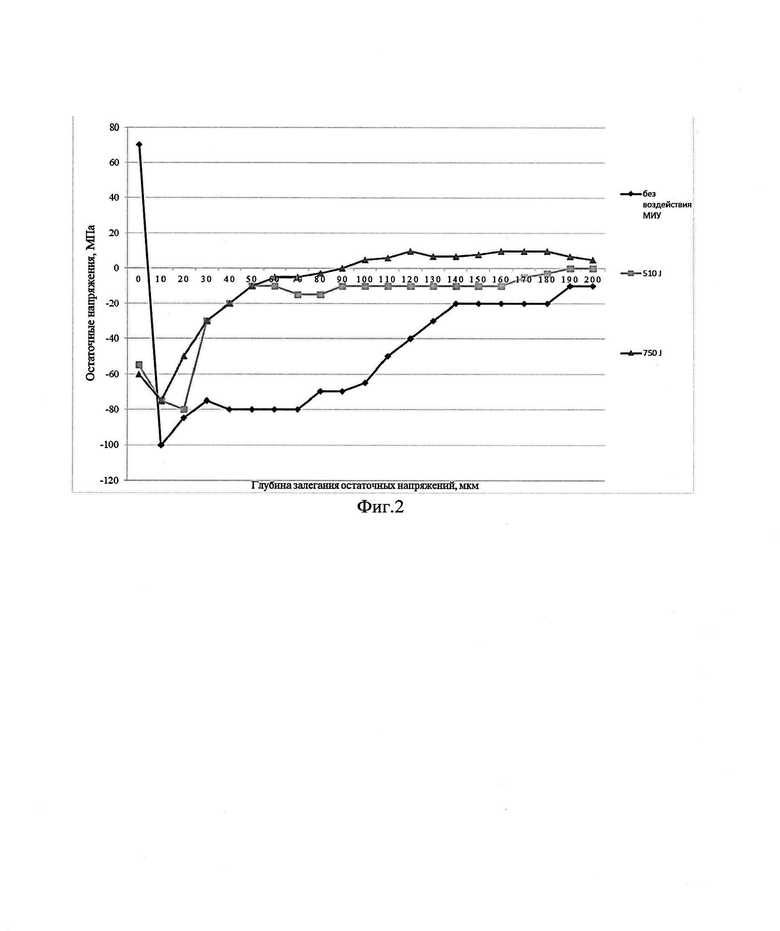

- на фиг. 2 изображено распределение остаточных напряжений в материале сталь;

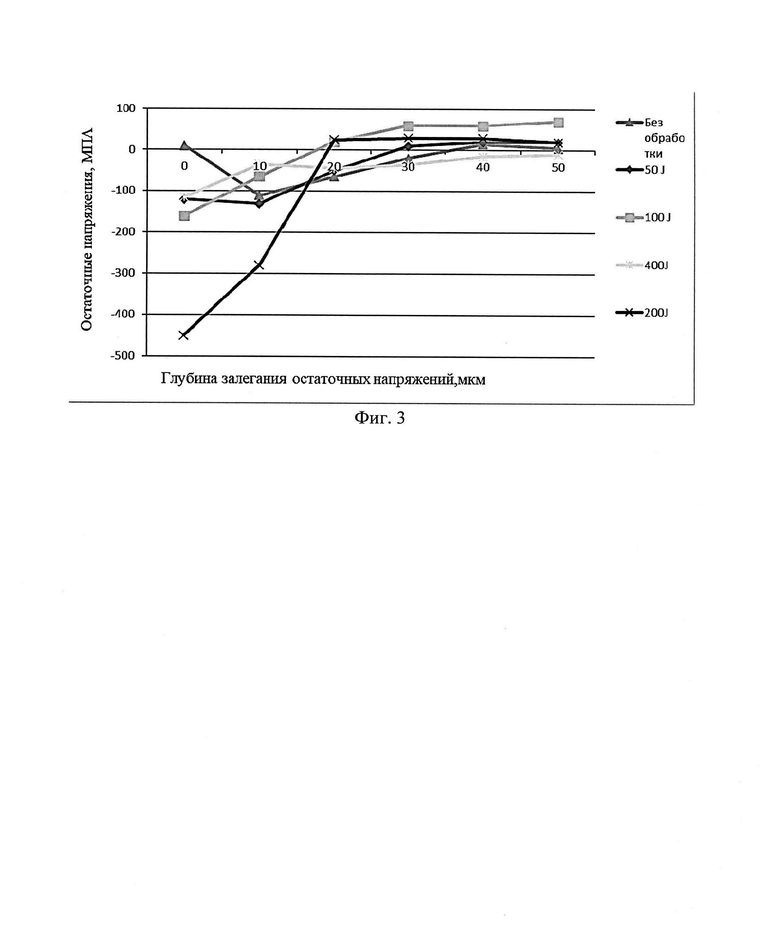

- на фиг. 3 изображено распределение остаточных напряжений в материале алюминий.

Устройство для реализации способа содержит установку прямого лазерного выращивания и магнитную импульсную установку с индуктором (1). Индуктор (1) располагается вокруг лазерного луча (2) установки прямого лазерного выращивания, таким образом, чтобы иметь возможность одновременного воздействия на одну область металлического порошка (3).

Способ осуществляется следующим образом.

Вокруг лазерного луча (вокруг лазерной головки) (2) располагается индуктор (1), соединенный с магнитно-импульсным током. Наведенные токи вызывают со стороны индуктора (1) дополнительные электродинамические и тепловые воздействия, что способствуют формированию более благоприятных структуры и распределения остаточных напряжений. Возможно применение одного индуктора, возможно двух по-разному ориентированных к направлению движения лазерного луча.

Способ был осуществлен на экспериментальном стенде, включающем в себя лазерную установку HTS-300 Mobile и магнитно-импульсную установку МИУ-1. К МИУ-1 присоединялся одновитковый индуктор. Измерительный блок замера параметров разрядной цепи включает в себя осциллограф и пояс Роговского. Генерируемое индуктором магнитное поле наводит в свариваемом порошке вихревые токи (десятки килоампер). Протекающий между частицами порошка ток должен вызвать локальный разогрев металла в зоне контакта частиц порошка. Во время процесса спекания на зону плавления металла воздействовали магнитно-импульсным током с частотой 1 удар в секунду.

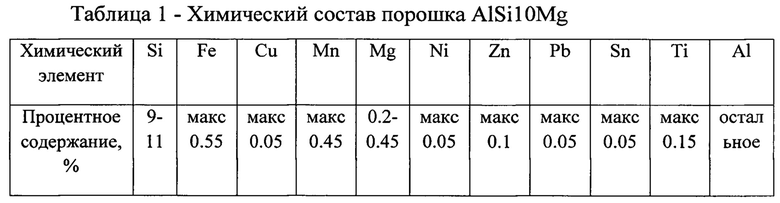

Выбранным материалом для исследования является алюминиевый сплав AlSi10Mg. Химический состав сплава представлен в таблице 1. Преимуществом данного сплава является высокая коррозионная стойкость, хорошая жидкотекучесть, тепло- и электропроводность. Размер частиц порошка 23 мкм.

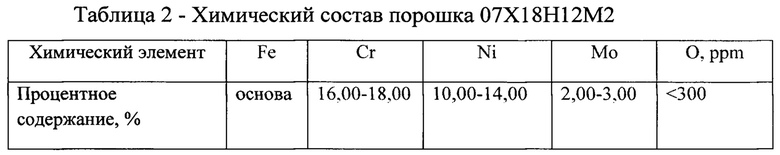

Также исследовался сплав из порошка стали 07Х18Н12М2. Химический состав сплава представлен в таблице 2.

Магнитно-импульсное нагружение должно быть связано по времени со скоростью лазерного воздействия, т.е. обеспечена высокая скважность импульсов. Величина вихревых токов определяет тепловые эффекты в материале. А частота разрядного тока совместно со скважностью создадут вибрационные эффекты, влияющие на уровни остаточных напряжений.

Высокая скважность была обеспечена при характеристиках лазерной установки, представленных в таблице 3, а также характеристик магнитно-импульсной установки, представленных в таблице 4.

Были определены остаточные напряжения в пластинах, полученных путем применения импульсного магнитного воздействия и без него. Уровень остаточных напряжений в пластинах определялся методом электролитического травления. Полученные графики (фиг. 2, фиг. 3) показывают, что наиболее благоприятное распределение остаточных напряжений происходит при дополнительной обработке порошка импульсным магнитным полем. Также из графиков видно, что на поверхности обрабатываемых при изготовлении пластин образовываются сжимающие напряжения, благоприятно влияющие на прочность изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки импульсным магнитным полем изделий, полученных аддитивной технологией | 2023 |

|

RU2822531C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА С ПРИМЕНЕНИЕМ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ | 2021 |

|

RU2759104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ПОСЛОЙНЫМ ЛАЗЕРНЫМ НАНЕСЕНИЕМ ПОРОШКОВОГО МАТЕРИАЛА | 2013 |

|

RU2550669C1 |

| Способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью | 2024 |

|

RU2835297C1 |

| Способ получения деталей из алюминиевых сплавов методом селективного лазерного сплавления | 2019 |

|

RU2728450C1 |

| Способ получения пресс-формы для запрессовки стержневых моделей методом селективного лазерного сплавления металлического порошка нержавеющей стали | 2023 |

|

RU2831287C1 |

| Способ получения заготовок деталей и сборочных единиц индустриальных двигателей методом селективного лазерного сплавления металлического порошка | 2022 |

|

RU2811330C1 |

| Способ изготовления биметаллических деталей системы сталь-бронза | 2020 |

|

RU2758696C1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| Способ серийного производства изделий из нескольких порошковых материалов методом прямого лазерного выращивания | 2023 |

|

RU2812448C1 |

Изобретение относится к металлургии, а именно к получению деталей из металлического порошка с использованием аддитивных технологий и обработки импульсным магнитным полем. Деталь получают путем селективного лазерного сплавления металлического порошка под воздействием импульсного магнитного поля. Циклическое воздействие импульсным магнитным полем осуществляют на зону плавления металлического порошка с помощью по меньшей мере одного индуктора, расположенного вокруг лазерной головки и соединенного с магнитно-импульсной установкой. Скважность импульсов, достаточную для формирования заданного уровня остаточных напряжений, обеспечивают лазерным сплавлением при рабочем напряжении 295-370 В, длительности импульса 4,8-7,5 мс, частоте 7-8 Гц и периодичности импульсного разряда 1 с, и магнитно-импульсным нагружением при напряжении заряда 1,6-6 кВ, запасаемой энергии 50-740 Дж и значении импульсного тока 22-82,5 кА. Обеспечивается повышение механических свойств. 3 ил., 4 табл.

Способ получения деталей из металлического порошка с использованием гибридной аддитивной технологии, включающий процесс селективного лазерного сплавления металлического порошка под воздействием импульсного магнитного поля, отличающийся тем, что осуществляют циклическое воздействие импульсным магнитным полем на зону плавления металлического порошка с помощью по меньшей мере одного индуктора, расположенного вокруг лазерной головки и соединенного с магнитно-импульсной установкой, при этом обеспечивают скважность импульсов, достаточную для формирования заданного уровня остаточных напряжений, путем осуществления лазерного сплавления при параметрах лазерной установки: рабочее напряжение 295-370 В, длительность импульса 4,8-7,5 мс, частота 7-8 Гц и периодичность импульсного разряда 1 с, а магнитно-импульсного нагружения - при параметрах магнитно-импульсной установки: напряжение заряда 1,6-6 кВ, запасаемая энергия 50-740 Дж, значения импульсного тока 22-82,5 кА.

| CN 111590072 A, 28.08.2020 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 2006 |

|

RU2333076C1 |

| СПОСОБ ЛАЗЕРНОГО СИНТЕЗА ОБЪЕМНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2000 |

|

RU2212982C2 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| CN 114669759 A, 28.06.2022 | |||

| CN 113134670 A, 20.07.2021 | |||

| US 20220168814 A1, 02.06.2022. | |||

Авторы

Даты

2025-05-06—Публикация

2023-09-04—Подача