(54) АВТОМАТ ДЛЯ ФРЕЗЕРОВАНИЯ ПАЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| Механизм поштучной выдачи деталей | 1979 |

|

SU782985A2 |

| Станок для обработки конических поверхностей | 1983 |

|

SU1106586A2 |

| Агрегатный станок для обработки отверстий | 1980 |

|

SU1040700A1 |

| Автомат для подрезки торцов | 1982 |

|

SU1076198A1 |

| Транспортно-загрузочное устройство | 1975 |

|

SU529052A1 |

| Многопозиционный автомат | 1980 |

|

SU933388A1 |

| Устройство для подачи штучных заготовок в зону обработки | 1980 |

|

SU882685A1 |

| Устройство для шагового перемещения рабочего органа станка | 1985 |

|

SU1237371A1 |

| Автомат для сортировки деталей,имеющих форму тел вращения | 1982 |

|

SU1009538A1 |

Изобретение относится к машинестроению и может быть использовано для фрезерования продольных пазов, равномерно расположенных по образующим цилиндрической детали.

Известны автоматы для фрезерования пазов, включающие установленный на станине делительный механизм, устройства для закрепления детали в зоне резания и шпиндели с приводом их вращения l ,

Недостатком известных автоматов является низкая производительность из-за последовательной обработки пазов, расположенных по наружному диаметру детали.

Цель изобретения - повышение производительности и расширение технологических возможностей.

Для достижения указанной цели в предлагаемом автомате делительный механизм выполнен в виде установленной на станине с возможностью вертикального перемещения траверсы с механизмами зажима деталей,, снабженнь1ми приводом их одновременного поворота, причем каждый механизм зажима выполнен в виде гидродилиндра и по крайней мере двух губок, одна из которых закреплена на штоке гидроцилиндра, а другая - на его корпусе , снабженном кронштейном для соединения губок с приводом их одновременного поворота,

Автомат снабжен подъемником, верхней и нижней призмами для подачи деталей в зону обработки, причем подъемник выполнен в- виде гидроцилиндра, на штоке которого размещена нижняя

10 призма, снабженная упором, один конец которого предназначен для взаимодействия с введенным в автомат рычагом с сектором для детали, а второй - для взаимодействия с рей15кой, введенной в автомат реечной передачи, колесо которой закреплено на траверсе и кинематически связано с верхней призмой, нижняя призма снабжена рычагом, один конец ко20торого имеет прижим для детали, а другой взаимодействует с кулачком.

Устройство для закрепления детали в зоне резания выполнен в виде ры25чагов, установленных с возможностью качания в вертикальной плоскости.

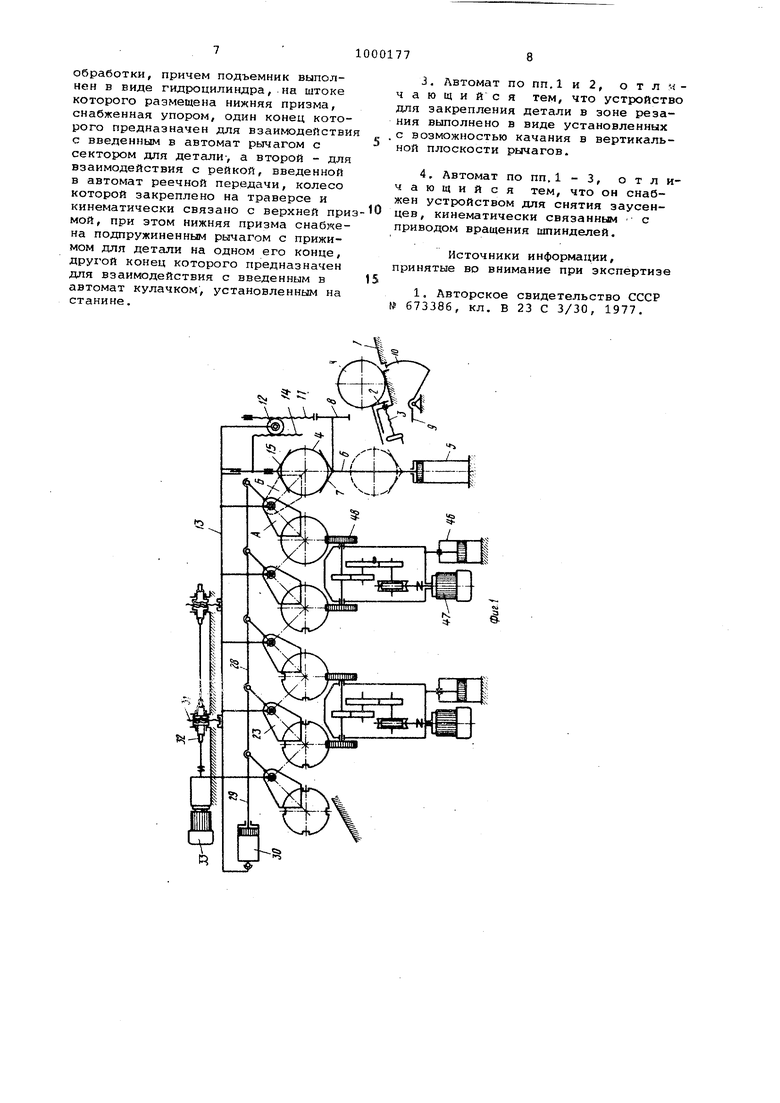

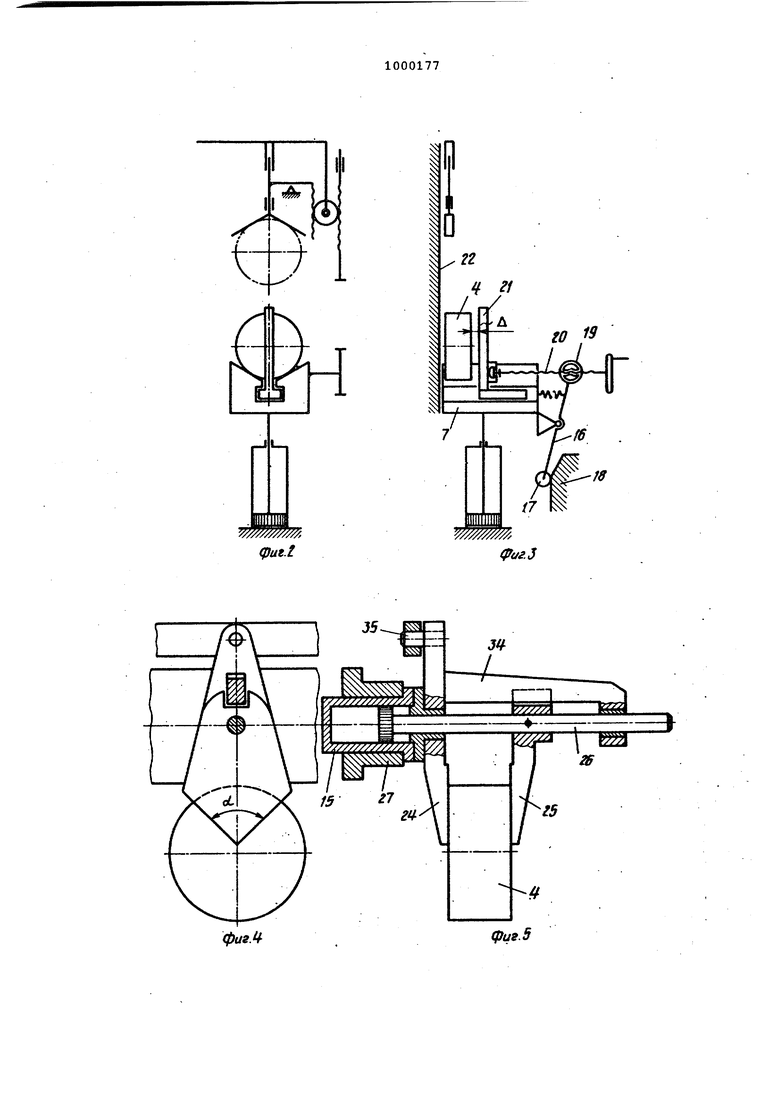

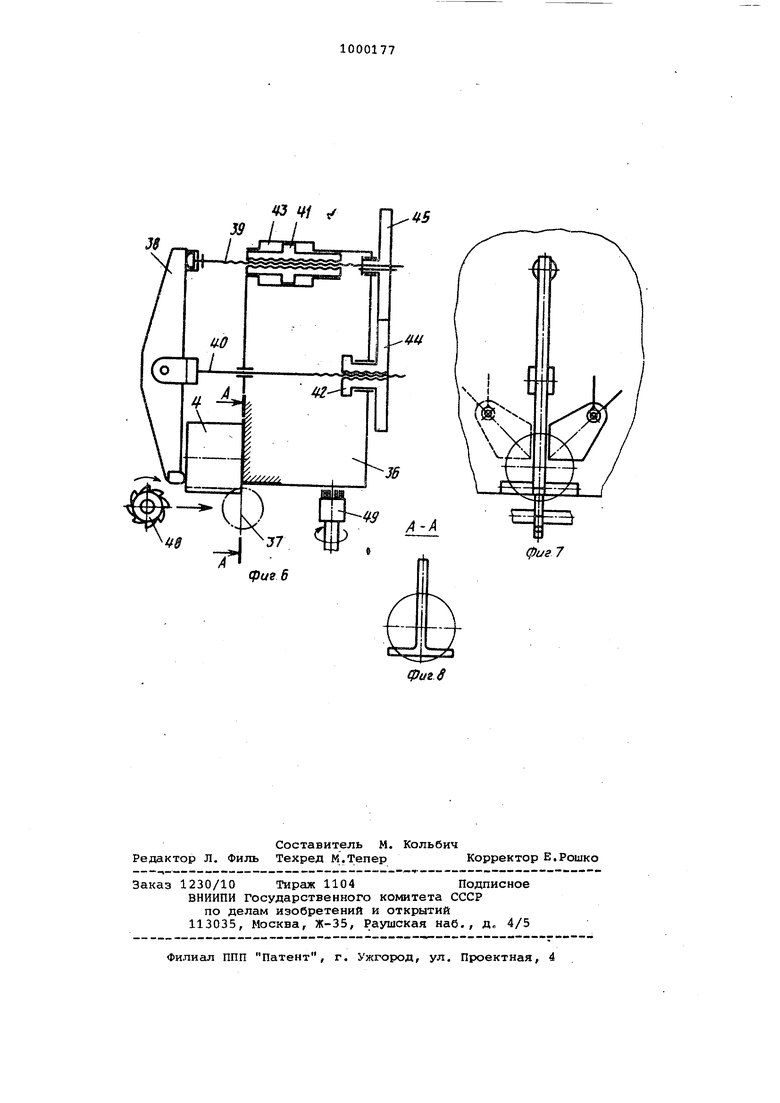

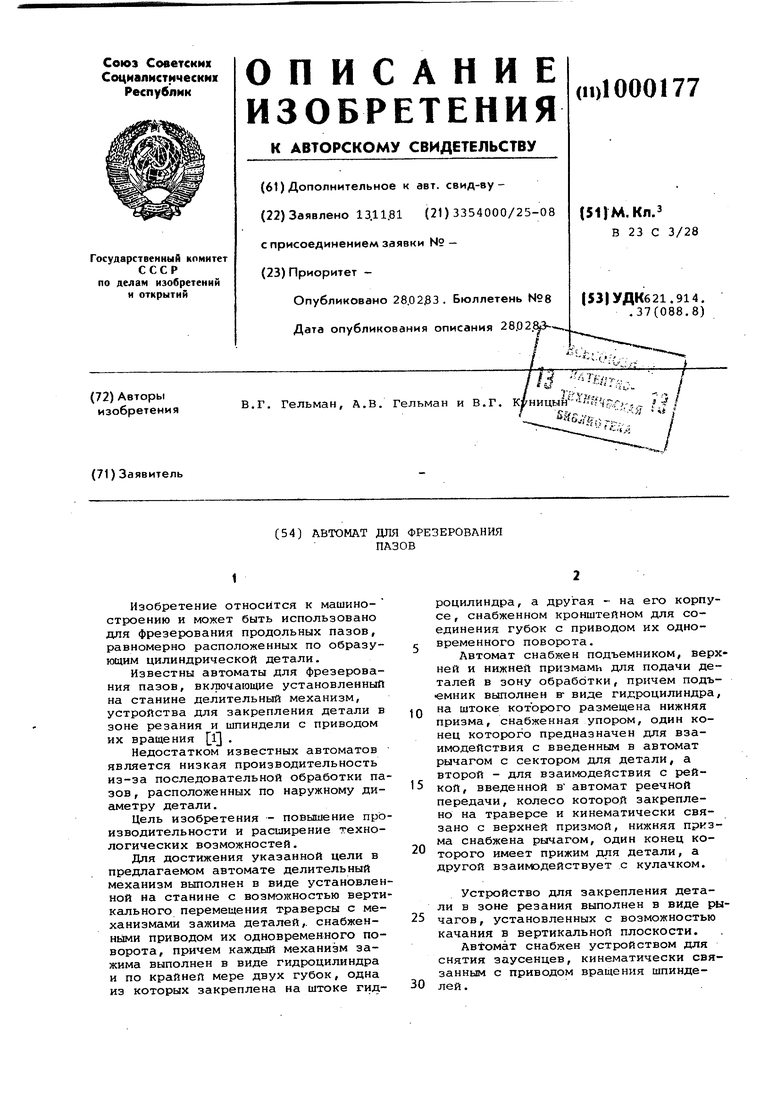

Автомат снабжен устройством для снятия заусенцев, кинематически связанным с приводом вращения шпинде30лей. На фиг. 1 схематически изображен автомат,общий вид;на фиг.2 механизм для установки детали на; позиции зaгpy ки/ на фиг. 3 - то же, вид сбоку; на фиг. 4 - меканизм зажима деталей, общий вид} на фиг. 5 - то же, вид сбокуf на фиг. б - устройство для закрепления деталей при обработке; на фиг. 7 -то5;:е, вид спереди; на фиг. 8 - разрез А-Л на фиг. 6. Автомат для фрезерования пазов состоит из наклонного лотка 1 (фиг. упора 2 с винтом 3 для ограничения хода детали 4, подъемника, выполнен ного в виде гидроцилиндра 5 со штоком 6, на котором закреплена нижняя призма 7, несущая упор 8 Т-образной формы, один конец которого взаимодействует с рычагом 9, имеющим сектор 10, а другой его конец имеет во можность взаимодействия с рейкой 11 связанной посредством шестерни 12, закрепленной на траверсе 13, установленной на станине (не показана), с рейкой 14, несущей верхнюю призму 15. На нижней призме 7 (фиг. 3) шар нирно закреплен подпружиненный ры)чаг 16, :на одном конце которого смонтирован ролик 17 для взаимодействия с кулачком 18, закрепленным на станине, другой его конец щарнир связан гайкой 19 с винтом 20, соеди ненным с прижимом 21, закрепленным в пазу нижней призмы 7 и устанавливаемым на заданный размер от неподвижной стенки 22. Для передачи деталей 4 с одной позиции на другую (из положения а в положение А) (фиг. 1) на траверсе 13 установлены механизмы 23 за:жима деталей, состоя щие из двух приводных губок 24 и 25 (фиг. 4), выполненных в месте захвата детали в виде острого угла J равного центральному углу между пазами обрабатываемой детали. Губка 25 закреплена на штоке 26 привода, а губка 24 - на цилиндре 27. Механизмы 23 зажима деталей связанытягой 28(фнг. 1) между собой и со штоком 29цилиндра 30, закрепленного на траверсе 13, снабженной механизмом ее перемещения в вертикальной плоскости, гыполненным в виде винтов 31 и червячных пар 32, соединенных с электродвигателем 33. Цилиндр 27 (фиг. 5) снабжен крон штейном 34, на котором выполнен палец 35 для соединения с тягой 28. На неподвижном закрепленном на станине портале 36 (фиг. 6) располо жено устройство для закрепления детали,при обработке, выполненное в виде Т-образных опорных поверхностей 37 и рычагов 38, установленных с возможностью качания в вертикальн плоскости и связанных посредством винтов 39 и 40 и гаек 41 и 42 с порталом 36. Гайка 41 является одновременно штоком цилиндра 43. Винты 39 и 40 соединены между собой шестернями 44 и 45. Под порталом 36 (фиг. 1) на станине автомата установлены силовые столы (не показаны) с цилиндрами 46, редукторами с электродвигателями 47 и шпинделями (не показаны) для режущего инструмента, например фрез 48. От редукторов получают вращение щетки 49. Автомат работает следующим образом. Детали 4 (фиг. 1) по наклонному лотку 1 подсцотся до упора 2. При опускании штока 6 цилиндра 5 упор 8 нажимает на рычаг 9, и сектор 10 поднимает деталь, которая скатывается в нижнюю призму 7, находящуюся в нижнем положении. При подъеме штока 6 ролик 17 (фиг. 3) рычага 16 сходит с кулачка 18. Под действием пружины рычаг 16 поворачивается и гайкой 19 через винт 20 прижимом 21 прижимает обрабатываемую деталь 4 к неподвижной поверхности 22, по которой деталь скользит при подъеме. В процессе подъема упор 8 освобождает рычаг 9 и другим своим концом воздействует на рейку 11 (фиг.1), и через шестерню 12 верхняя призма 15 опускается и зажимает обрабатываемую деталь в заданном положении относительно фрез 48. Положение детали, зажатой призмами 7 и 15, определяет глубину паза, прорезаемого в ней. После фиксации обрабатываемой детали призмами тягой 28 с помощью штока 29 цилиндра 30 все механизмы 23 зажима деталей поворачиваются из положения А в положение Б. При этом губки 24 и 25 охватывают обрабатываемую деталь 4. Затем штоком 26 цилиндра 27 губка 25 поджимает деталь к губке 24 и зажимает ее. После зажима штоком 29 цилиндра 30 тягой 28.за палец 35 цилиндр 27 вместе со штоком 26, губками 24,25 и зажатой деталью поворачивается в траверсе 13 на заданный угол из положения Б в положение А (правая рабочая позиция). При этом деталь устанавливается своим центром на вертикальную ось, являющуюся центром паза, который необходимо обработать на детали и относительно которой выставляется режущий инструмент. При перемещении детали из положения Б в положение А она поворачивается на заданный угол (в приведенной схеме автомата на 90°) . В этом положении цилиндр 43 (фиг, б) штоком 41 через винт 39 и рычаг 38 прижимает деталь 4 к опорной поверхности 3 Прижим производится Т-образным концом рычага 38 в точках, расположенных выше точек опоры детали на опор ную поверхность 37. Далее происходит обработка паза фрезой 48, получающей вращение от электродвигателя 47, а подачу - от цилиндра 46 силового стола. После окончания фрезерования, когда фреза осью выходит на уровень опорной поверхности 37, производится отвод фрезы в исходное положение. При этом щетка 49 поднимается и, перемещаясь вместе с фрезой, снимает заусенцы в местах обработки. Щетка получает вращение от того же электродвигателя 47, что и фреза, а движение подачи - от цилиндра 46. После того, как фреза со щеткой при ходит в исходное положение, последняя опускается. В то время, когда рычаг 38(фиг.6 прижимает деталь 4 к опорной поверх ности 37, и начинается обработка па за фрезой, шток 6 цилиндра 5 опуска ет нижнюю призму 7 и следующая деталь из наклонного лотка 1 поступае в нее. Затем поступившая деталь под нимается и зажимается призмами 7 и 15. Далее штоком 26 цилиндра 27 отводится губка 25 от детали в исходное положение, после чего шток 29 ц линдра 30 тягой 28 поворачивает все механизмы 23 зажима из положения А в положение Б и производится зажим деталей на предыдущих позициях. После окончания обработки, когда фреза отведена, а щетка опущена, ци линдр 43 (фиг. 6) отводит рычаг 38 от детали 4 и цилиндром 30 осуадествляется поворот губок 24 и 25 из положения Б в положение А на всех позициях, т.е. с первой позиции обработки на вторую, а с позиции загрузки - на первую. Во время передачи деталей с одно позиции на другую происходит поворо их на заданный угол (в приведенной схеме автомата на 90°). Затем цикл обработки повторяется на первой и второй позициях одновре менно, далее на первой, второй, тре тьей и т.д. Таким образом, обработка пазов происходит на всех четырех позициях безостановочно. С целью расширения технологических возможностей автомата отдельные узлы его выполнены с возможностью их переналадки на обработку деталей различных диаметров и высот Настройку автомата на обработку различных диаметров производят следующим образом. На наклонном лотке 1 (фиг. 1) винтом 3 упор 2 передвигают с целью установки детали 4 данного диаметра так, чтобы траектория движения сектора 10 проходила через центр детали. Траверсу 13 винтами 31 через червячную передачу 32 электродвигателя 33 перемещают в вертикальной плоскости и устанавливают в такое положение, чтобы прямая 00 (фиг. 5) проходила через середину губок 24 и 25 и через центр детали. Это положение тарируется при отладке автомата. Настройку автомата на различные высоты деталей производят следующим образом. Винтом 20 (фиг. 3) прижим 21 устанавливают на зазор Д больше высоты детали. Причем д меньше хода винта 20 при отводе его кулачком 18. Рычаг 38 (фиг. 6) устанавливают на размер высоты детали путем вращения шестерен 44 и 45 от электродвигателя (не показан). При вращении шестерен 44 и 45 винты 40 и 39 перемещаются одновременно в одну и ту же сторону посредством гаек 41 и 42 в шестерне 44 и в штоке 41 цилиндра 43. Таким образом, предлагаемый автомат для фрезерования пазов обеспечивает повышение производительности за счет одновременной обработки числа деталей, равного числу пазов на ней и расширение технологических возможностей автомата путем обработки деталей различных диаметров и высот. Кроме того, наличие устройства для снятия заусенцев с обрабатываемых деталей, расширяет функционгитьные возможности автомата. Формула изобретения 1.Автомат для фрезерования пазов, включающий установленный на станине делительный механизм, устройство для закрепления детали в зоне резания и шпиндели с приводом их вращения, отлич ающийс я тем, что, с целью повышения производительности и расширения технологических возможностей, делительный механизм выполнен в виде установленной на станине с возможностью вертикального перемещения траверсы с механизмами зажима деталей, снабженными -приводом их одновременного поворота, причем каждый механизм зажима выполнен в виде гидроцилиндра и по крайней мере двух губок, одна из которых закреплена на штоке гидроцилиндра, а другая - на его корпусе, снабженном кронштейном для соединения губок с приводом их одновременного поворота. 2.Автомат по п. 1, отличающийся тем, что он снабжен подъемником, верхней и нижней призмами для подачи деталей в зону

обработки, причем подъемник выполнен в виде гидроцилиндра, на штоке которого размещена нижняя призма, снабженная упором, один конец которого предназначен для взаимодействи с введенным в автомат рычагом с сектором для детали-, а второй - для взаимодействия с рейкой, введенной в автомат реечной передачи, колесо которой закреплено на траверсе и кинематически связано с верхней при мой, при этом нижняя призма снабжена подпружиненным рычагом с прижимом для детали на одном его конце, другой конец которого предназначен для взаимодействия с введенным в автомат кулачком, установленным на станине.

t

с возможностью качания в вертикальной плоскости рычагов.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР № 673386, кл. В 23 С 3/30, 1977.

S

7/////,

фие.1

3 V/

Авторы

Даты

1983-02-28—Публикация

1981-11-13—Подача