1

Изобретение относится к станкостроешю, в частности к транспортно-загрузочным устройствам для деталей типа валов.

Известно транспортно-загрузочное устройство для многошпиидельного горизонтально-сверлильного станка, вьшолненное в виде тележки с призмами для деталей, перемещающейся по копирным путям посредством силового цилиндра для установки деталей в зажимные приспособления.

Однако это устройство нельзя использовать при загрузке деталей типа валов и пальцев с головкой.

Цель изобретения -обработка валов и пальцев с головками.

Для этого предлагаемое устройство вьтолнено Б виде трехпозициониого цилиндра, на штоке когторого установлен цилиндр горизонтального перемещения призм, а каждая призма снабжена подпружиненным рьиагом, шарнирно установленным в косом пазу,вьшолненном на ее торце.

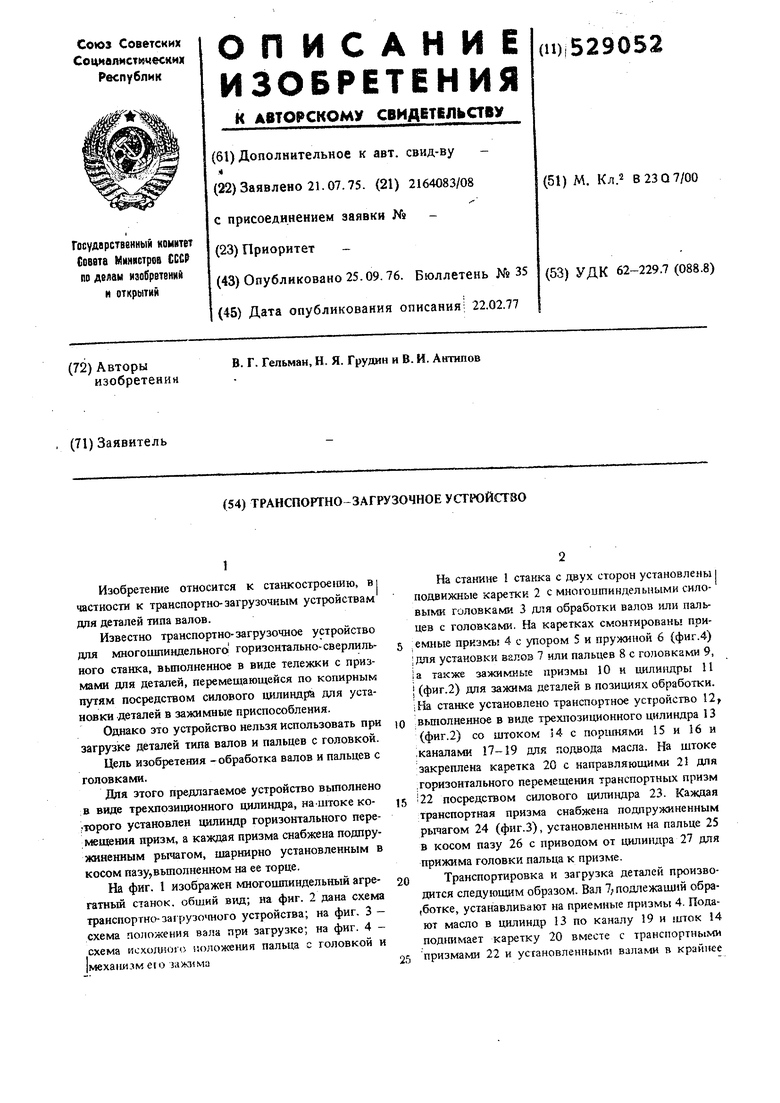

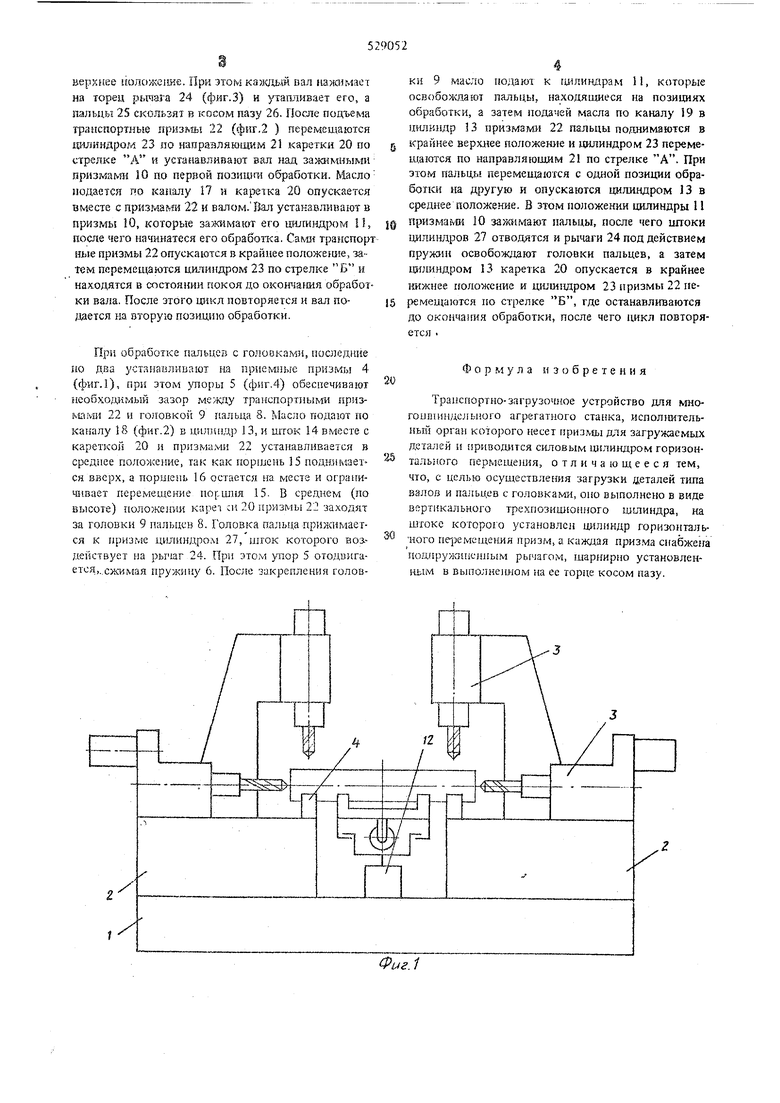

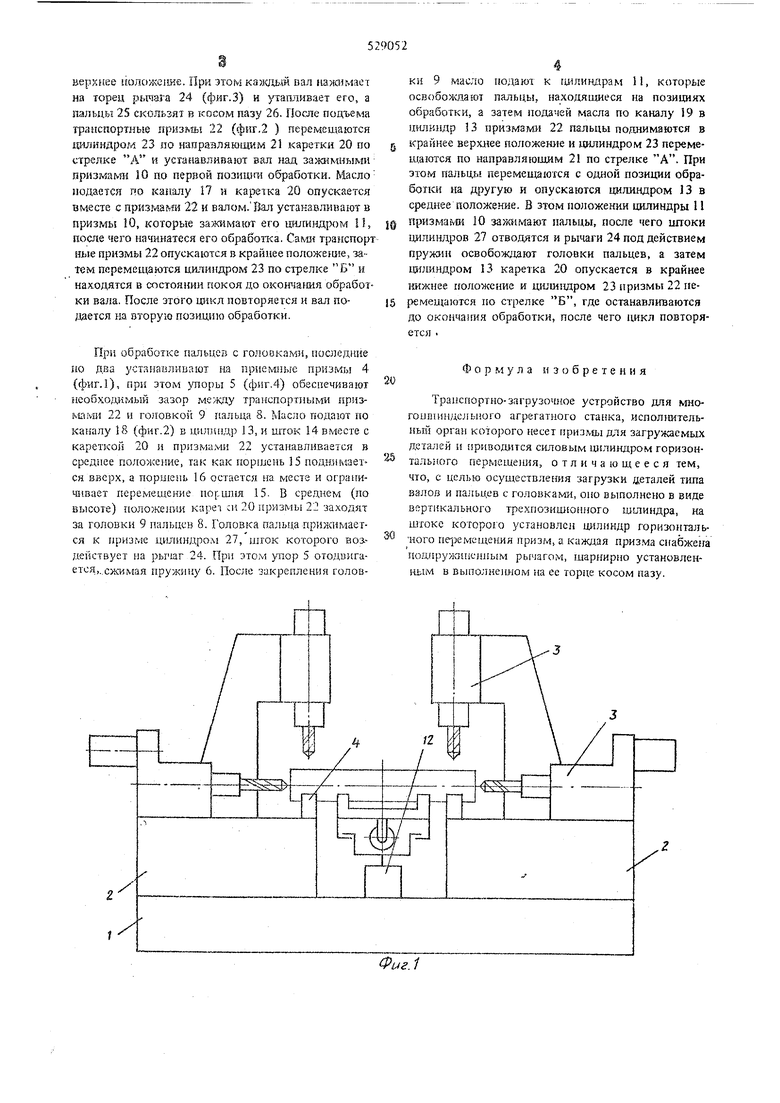

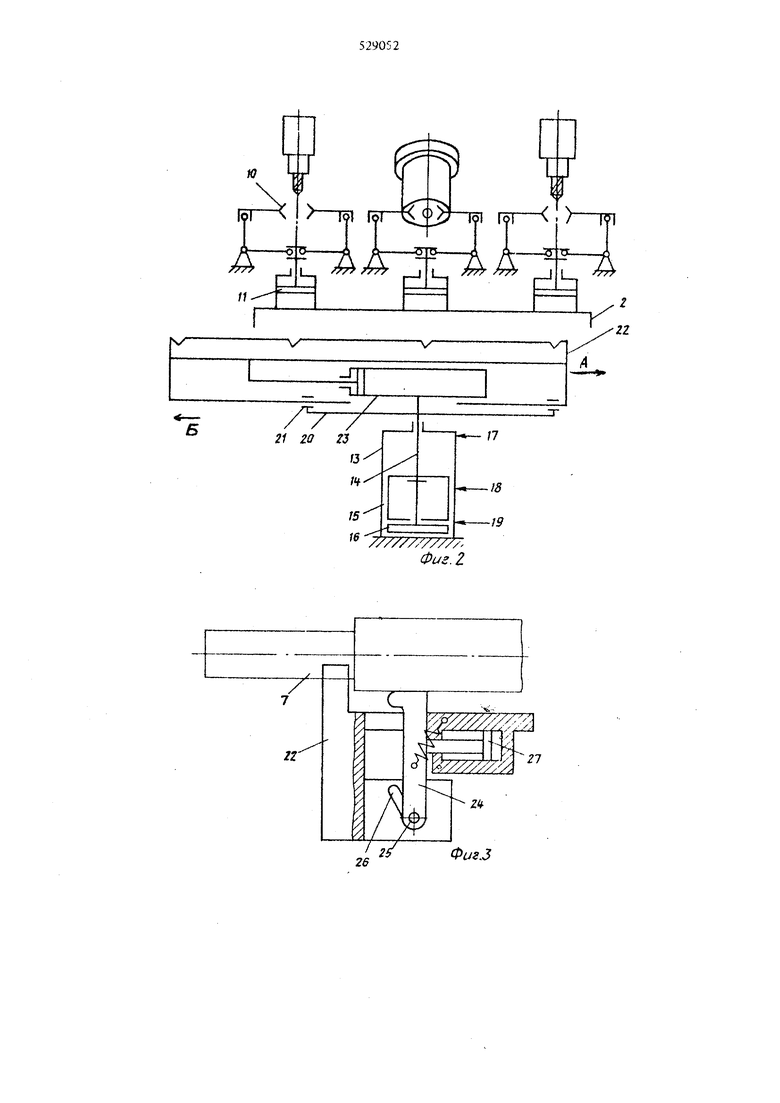

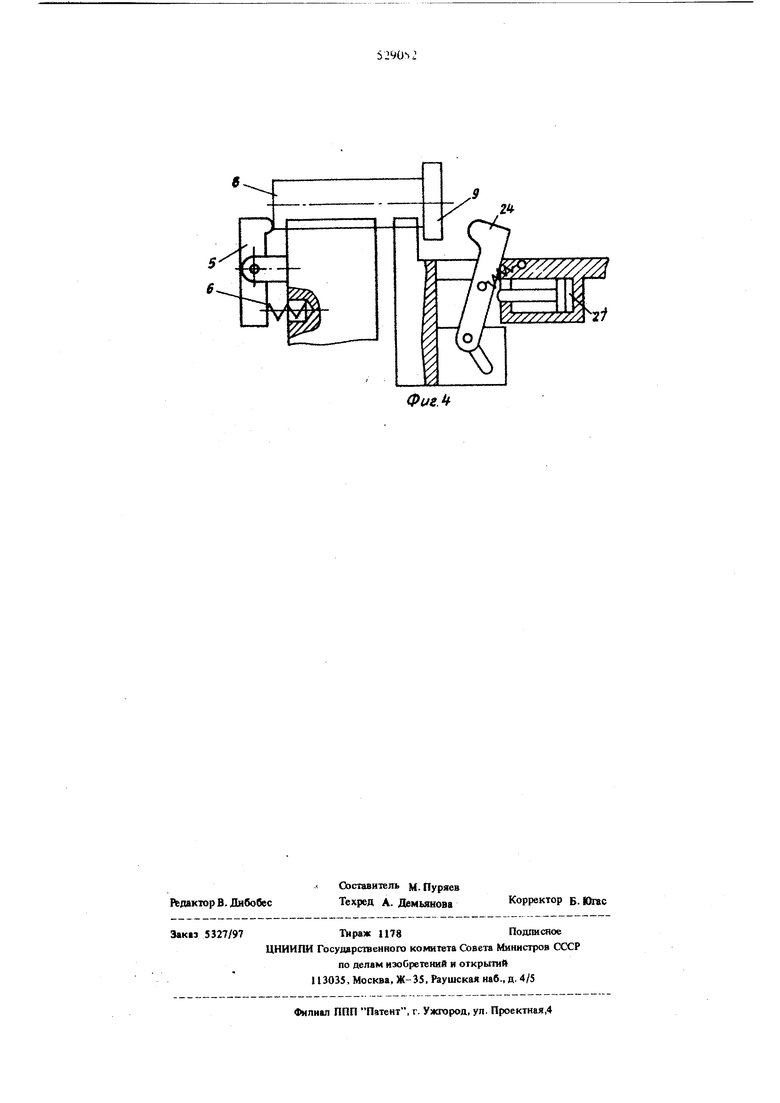

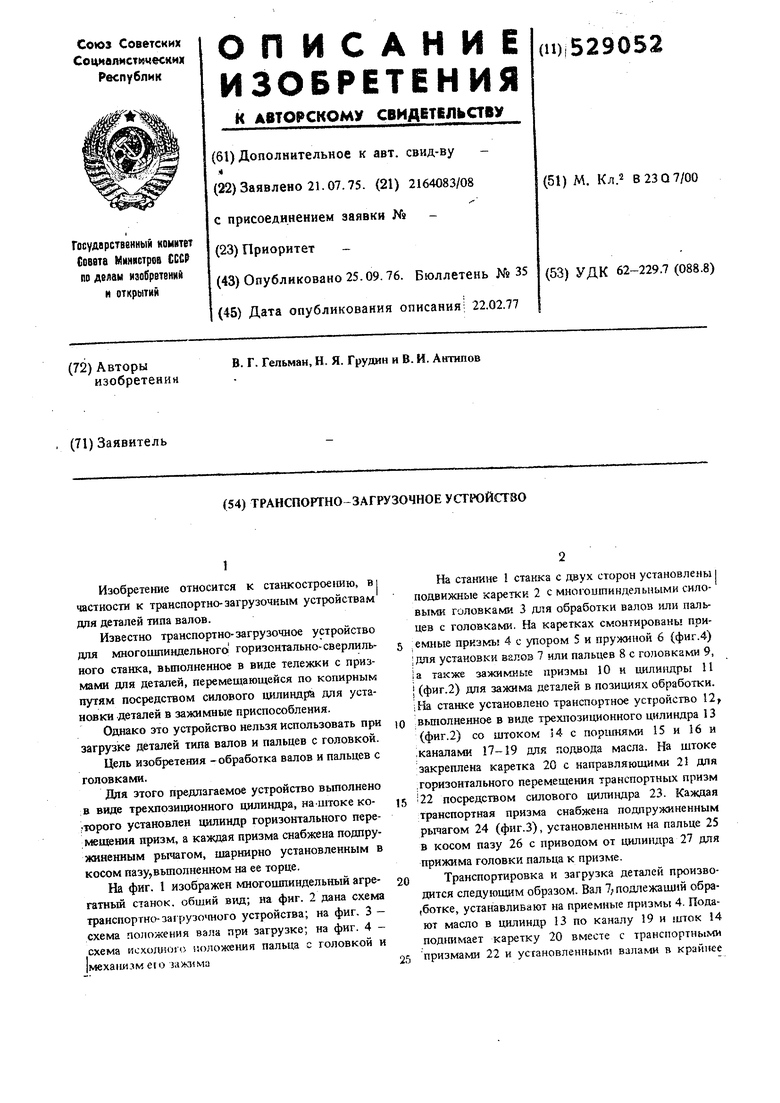

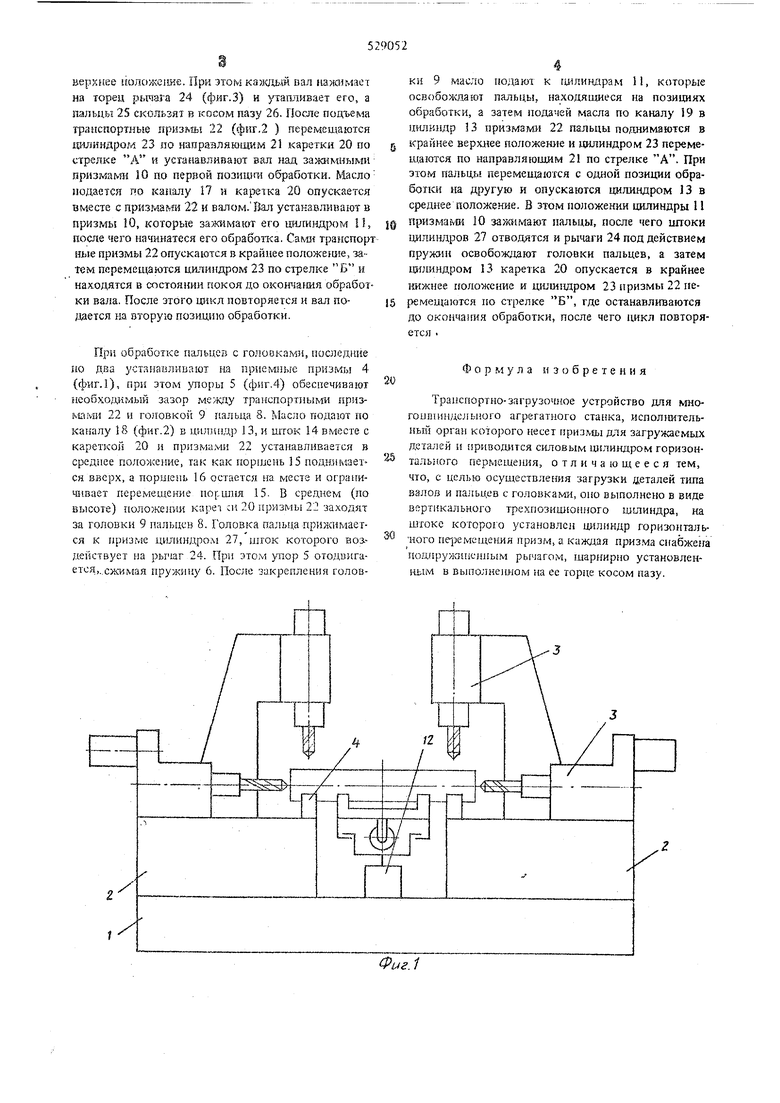

На фиг. 1 изображен многошпиндельный агрегатный станок, обший вид; на фиг. 2 дана схема транспортно-загрузочного устройства; на фиг. 3 - схема положения вала при загрузке; на фиг. 4 схема ИСХОДНО -. положения пальца с головкой и механизм его зажима

На станине I станка с двух сторон установлены I подвижные каретки 2 с многоитиндельными силовыми головками 3 для обработки валов или пальцев с головками. На каретках смонтированы при5 ;емные приэмь 4 с упором 5 и пружиной 6 (фиг.4) ;для установки валов 7 или пальцев 8 с гoлoвкa ft 9, 1а также зажимные призмы 10 и цилиндры И } (фиг.2) для зажима деталей в позициях обработки. ,На станке установлено транспортное устройство 12 10 вьшолненное в виде трехпозиционного цилиндра 13 (фиг.2) со штоком 34 с поршнями 15 и 16 и ,каналами 17-19 для подвода масла. На штоке закреплена каретка 20 с направляющими 21 для .горизонтального перемещения транспортных призм 15 22 посредством силового цилиндра 23. Каждая транспортная призма снабжена подпружиненным рычагом 24 (фиг.З), установленнным на пальце 25 в косом пазу 26 с приводом от цилиндра 27 для прижима головки пальца к призме. 20Транспортировка и загрузка деталей производится следующим образом. Вал 7; подлежащий обра(ботке, устанавливают на приемные призмы 4. Подают масло в цилиндр 13 по каналу 19 и шток 14 под1шмает каретку 20 вместе с транспортными 25 призмами 22 и установленными BanaNW в крайнее верхнее ifonoawiiHe. При ка кдьда вал наядамает на торец рьизга 24 (фиг.З) и утапливает его, а пальцы 25 скользят в косом пазу 26. После подъема трапспортиью призла 22 (фнг.2 ) перемещаются )индром 23 по направляюцд.м 21 каретки 20 по стрелке А и устанавливают вал над зажимными призмпьда 10 по первой позишга обработки. Масло подается по каашу 17 и каретка 20 опускается вместе с призмами 22 и валом.1Шт устанавливают в призмы 10, которые зажнмают его цшгинд{ ом 11, после чего начинатеся его обработка. Самн транспорт призмы 22 опускаются в крайнее положеш е, затем перемещаются цштиндром 23 по стрелке Б и находятся в состоянии покоя до окооташш обработки вала. После этого Щ1кл повторяется и вал подается ш вторую позицию обработки. При обработке пальцев с головками, последние по два устанавливают на прнем ые призмы 4 (фигЛ), при этом упоры 5 (фнг.4) обеспечивают необходимый зазор между транспортными призмаш{ 22 и головкой 9 пальца 8. Масло подают по каналу 18 (фиг.2) в цилиндр 13, и шток 14 вместе с кареткой 20 и призма;уш 22 устанавливается в средпее положение, так как поргцеиь 15 подниьшется вверх, а пориюнь 16 остается на месте и ограничивает перемещение поршня 15. В среднем (по высоте) положении кареч си 20 призмы 22 заходят за головки 9 пальцев 8. Головка пальца прижимается к призме цштнндром 27, шгок которого воздействует на рычаг 24. При этом упор 5 отодвигается,, сжимая пружину 6. После закрепления годовкц 9 масло подают к гшяиндрам 11, которые освобождают пальцы, иаходяидаеся на позициях обработки, а затем подачей масла по каналу 19 в цилиндр 3 призмами 22 пальцы поднимаются в крайнее верхнее положеш е и цилиндром 23 перемещаются по направляющим 2 по стрелке А. При этом пальць перемещаются с одной позиции обра6oTiat на другую и опускаются цилиндром J3 в среднее подоженяе. В этом положении цилиндры 11 призмагуш 10 зажимают пальцы, после чего штоки цилиндров 27 отводятся и рычаги 24 под действием пружин освобожддют головки пальцев, а затем ш«1индром 13 каретка 20 опускается в крайнее нижнее положение и щишвдром 23 призмы 22 перемещаются по стрелке Б, где останавливаются до окончация обработки, после чего цикл повторяется . Формула изобретения Траиспортно-загрузочное устройство для Nffloгоиптинделыюго агрегатного станка, испол}штельный орган которого несет призмы для загружаемых деталей и 5риводится силовым цилиндром горизонтального пермеще)шл, о т л и ч а ю ще е с я тем, что, с целью осуществления загрузки деталей типа валов и пальцев с головками, оно выполнено в виде верт1 кального трехпозишюнного шшиндра, на штоке которого установлен цилиндр горизонтального пгремещенин призм, а каж.дая приз.ма снабжена гюдпру О1НС1 пь(м рьгчагом, шарнирно установленным в выполненьюм на ее торне косом пазу.

Ю

f9l в Г

lol

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| Агрегатный станок | 1975 |

|

SU553088A1 |

| Многопозиционный автомат для обработки резанием изделий типа втулок с буртиком | 1982 |

|

SU1027015A1 |

| Плоскошлифовальный автоматический комплекс для двусторонней обработки деталей | 1988 |

|

SU1657372A1 |

| ПАТЕНТКО-ТЕХЯИЧ[;"КА11БИБЛИОТЕКА | 1971 |

|

SU302179A1 |

| Устройство для шлифования торцов пружин | 1987 |

|

SU1458169A1 |

| Станок для расточки отверстия под палец в поршнях | 1973 |

|

SU452440A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Агрегатный станок | 1986 |

|

SU1399078A1 |

/77///////// Фиг.1

Izi

Фиг,3

2

Фиг.

Авторы

Даты

1976-09-25—Публикация

1975-07-21—Подача