(54) АВТОМАТ ДЛЯ СВОРКИ И СВАРКИ КРОНШТЕЙНА СО ЗВЕНОМ ЦЕПИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки и сварки кронштейна со звеном цепи | 1980 |

|

SU893457A1 |

| Установка для приварки кронштейна к звену цепи | 1980 |

|

SU893456A1 |

| Автомат для сборки и сварки скребков со звеньями цепи | 1981 |

|

SU1004057A1 |

| Автомат для сборки и сварки кронштейна со звеном цепи | 1977 |

|

SU649524A1 |

| Автомат для сборки и сварки кронштейна со звеном цепи | 1985 |

|

SU1291331A1 |

| Автомат для сборки и сварки кронштейна со звеном цепи | 1988 |

|

SU1590278A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Автомат для сборки и сварки скребкаСО зВЕНОМ цЕпи | 1979 |

|

SU848213A1 |

| Установка для контактной рельефной сварки | 1982 |

|

SU1109302A1 |

| Механизированная поточная линия для сборки и сварки | 1985 |

|

SU1263485A1 |

Изобретение относится к сварочнот му производству, в частности к контактной рельефной сварке, и может быть использовано при изготовлений цепных транспортеров.

Извест-ен автомат для сборки и сварки скребков со звеном цепи, содержащий смонтированные на станине подвижный электрододержатель с электродом и неподвижный электрод, механизм подачи цепи и механизм фиксации и ориентации цепи fl.

Недостатком данного автомата является то, что размещение механизма фиксации и ориентсщйи цепи вне зоны сварки требует раздельного выполнения операции, что снижает производительность .

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является автомат дпя сборки и сварки кронштейна со звеном цепи, содержащий установленные на станине механизмы подачи цепи и кронштейна, тормозное устройство, приводы сварочного давления с каретками, на которых закреплены электродные устройства, и механизм фиксации и ориентации цепи

Недоста.тком известного автомата является то, что механизм фиксации ориентации цепи снабжен установленными на подпружиненной траверсе пуаь сонами, поочередно (в зависимости от знака отклонения изготовления цепи по шагу) вступающими в контакт с двумя ближайшими (относительно свариваемого) одинаково ориентированными

10 звеньями цепи, чт.Ь обеспечивает сборку и сварку кронштейна со звеном цепи, так как при достаточно большом шаге приварки кронштейнов возможно превышение суммарным допуском звеньев

15 цепи, расположенных между смежными кронштейнами, величины звена цепи, что приводит к смещению ориентируе-: мых звеньев относительно пуансонов на величину, превышающую размер

20 звена цепи, при этом ориентация звена цепи и приварка кронштейна становится невозможной, снижается производительность .

Цель изобретения - повышение ка25чества сборки и сварки кронштейна со звеном цепи и производительности.

Указанная цель достигается тем, что в автомате для сборки и сварки кронштейна со звеном цепи, содержа-,

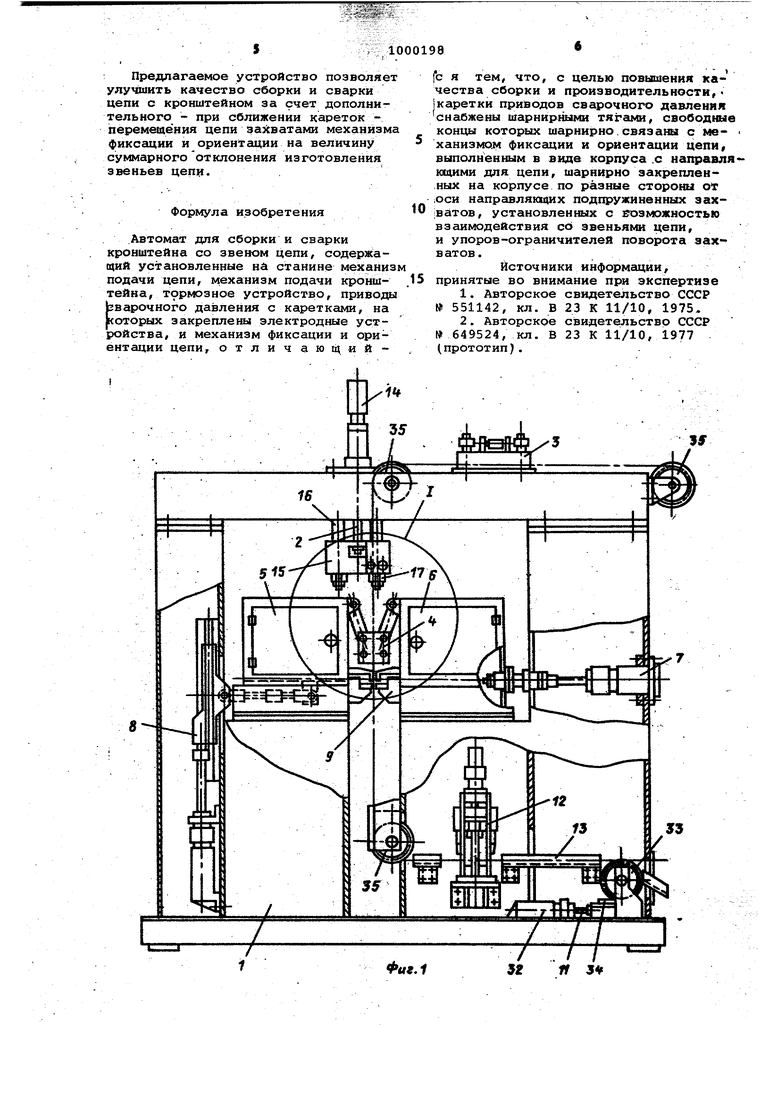

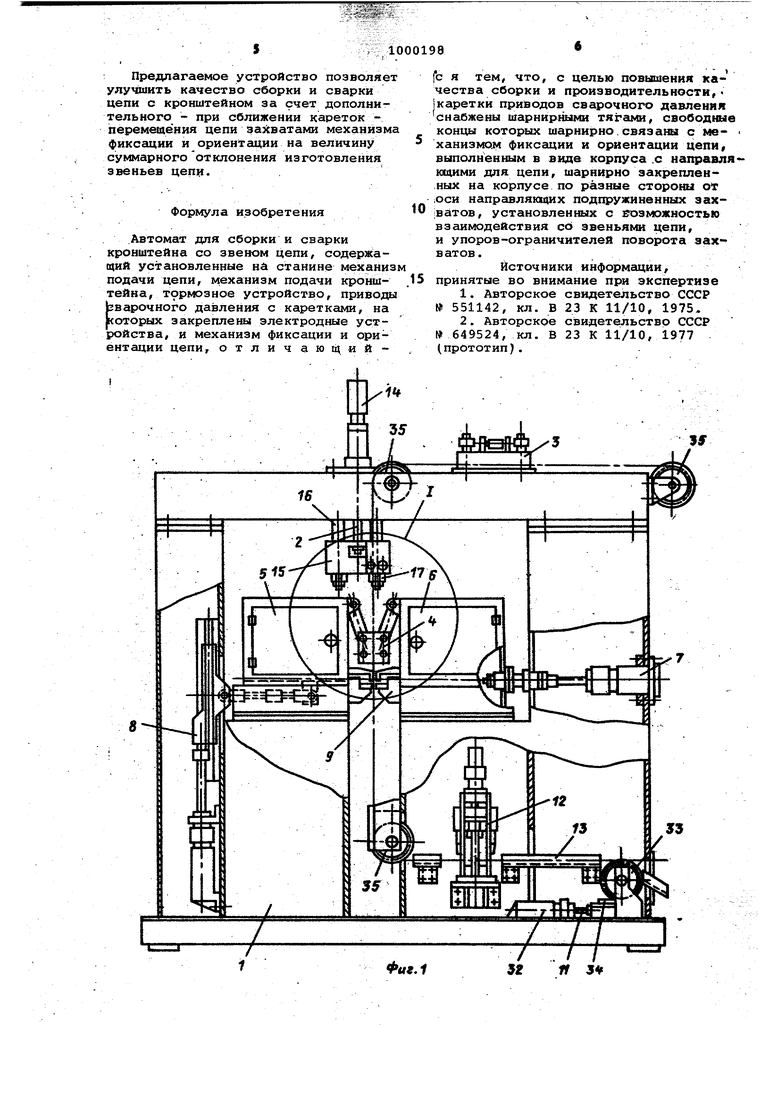

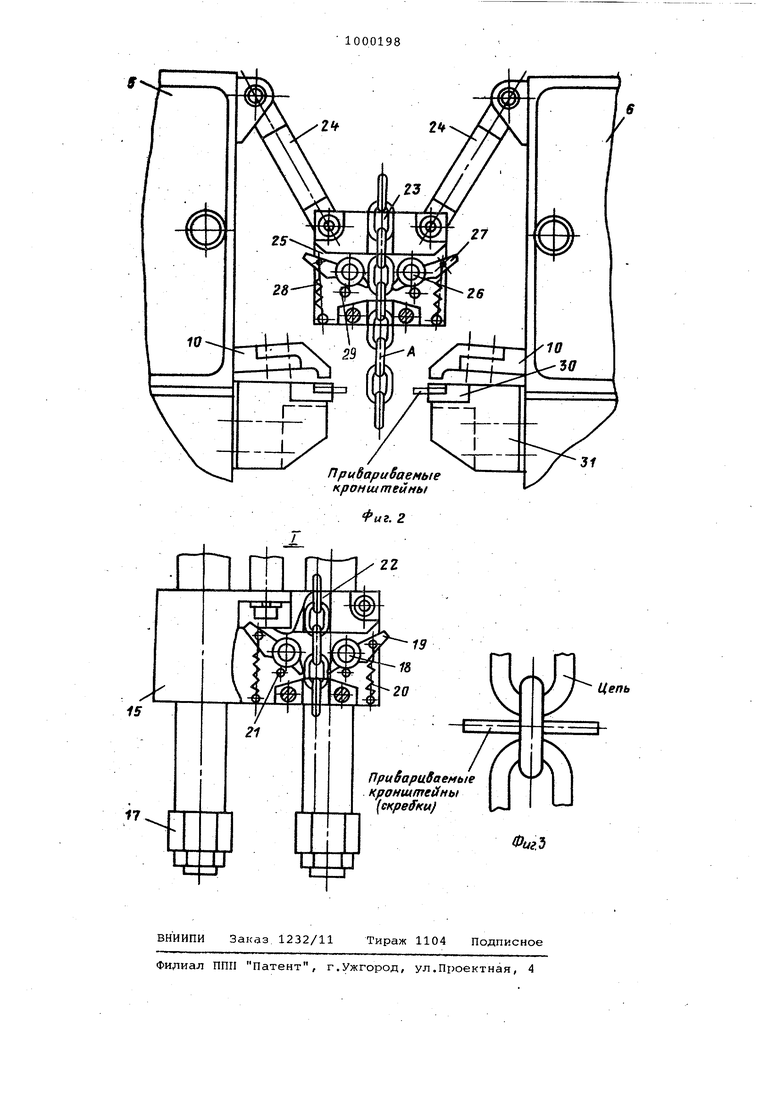

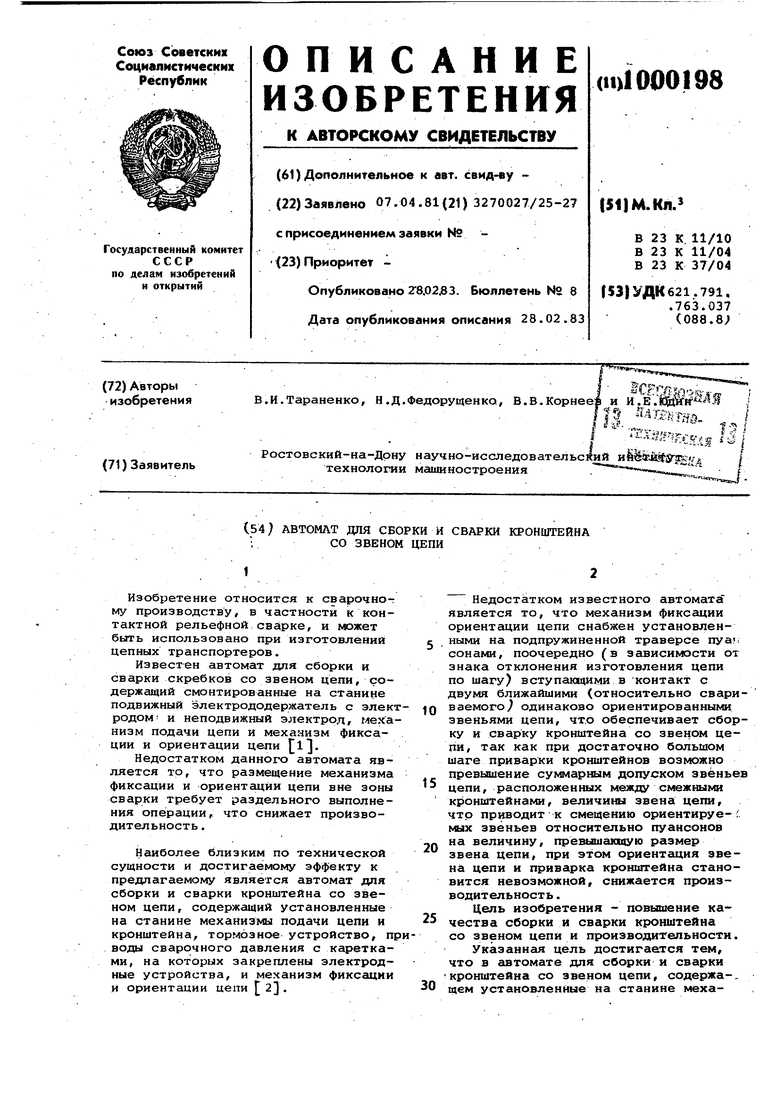

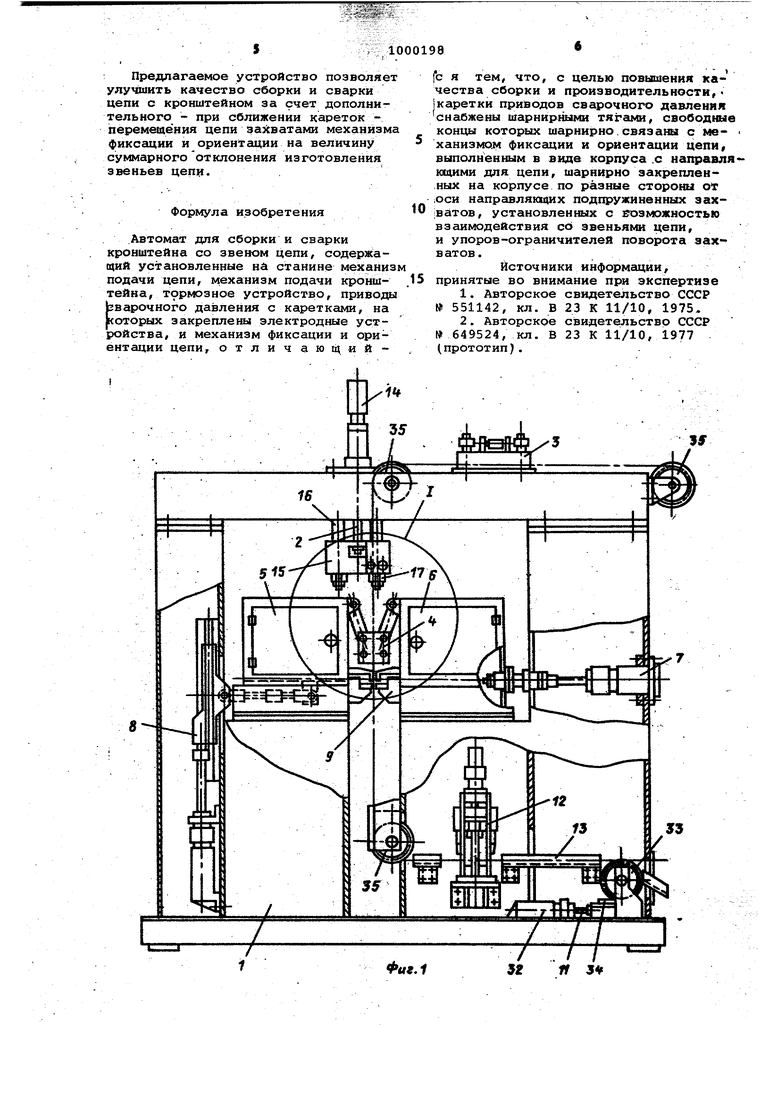

30 щем установленные на станине механизм подачи цепи, механизм подачи кронштейна, тормозное устройство, приводы сварочного давления с каретками, на которьлх закреплены электрод ные устройства, и механизм фиксгщин И ориентации цепи, каретки лриводов |(сварочного давления снабжены шарнирными тягами, свободные концы которых ширнирно связаны с механизмом фикса ции и ориентации цепи, -выполненным виде корпуса с направляющими для цеп шарнирно закрепленных на корпусе по разные стороны от оси направляющих подпружиненных захватов, установлен ных с возможностью .взаимодействия со звеньями цепи, и упоров-ограничиТелей поворота захватов ..л На фиг. 1 схематическиизображен предлагаемый автомат для сварки; на фиг. 2 узел 1 на фиг. 1) на фиг.З свариваемое соединение. Автомат для сборки и сварки крон штейна со звеном цепи содержит уста новленные на станине 1 механизм 2 подачи цепи, тормозное устройство 3, механизм 4 фиксации и ориентации цепи, подвижные каретки 5 и б с приводами 7 и 8 сварочного давления электродные устройства 9 с зажимами 10, механизм 11 протяжки цепи, меха низм 12 рубки и направляквдее устройство 13. Механизм 2 подачи цепи состоит из цилиндра 14, на штоке.которого закреплен ползун 15, смонтированный с возможностью перемещения по верти кали на направлянадих колонках 16, жестко закрепленных на станине 1 и снабженных регулируеьими упорами 17. В ползуне 15 шарнирно на осях 18 установлены захваты 19, подпружи ненные пружинами 20 к упорам 21, и выполнен паз 22 для прохода цепи. Механизм 4 фиксации и ориентации цепи состоит из выполненного с пазом 23 для прохода цепи и шарнирно на тягах 24 закрепленного на каретKcix 5 и б корпуса 25, в котором на осях 26 шарнирно установлены- захваты 27, подпружиненные пружинами 28 к упорам 29 - ограничителем поворота захватов. Электродные устройства 9 включаJOT сменные электроды 30, закреплен. 1ные на токбподводах 31, смонтирован ных на подвижных каретках 5 и 6 и соединенных гибкими шинами со свароч ным трансформатором ( не показан. Механизм 11 протяжки цепи состоит из поршневого привода 32, храпового механизма 33 и приводной рей ки 34, На станине 1 установлены направляющие ролики 35. Автомат работает следующим образом. Предварительно по направляющим р ликс1М 35 свариваемая цепь заправляется в механизмы 2 и 4 подачи, фиксации и ориентации, механизм 12 рубки, механизм 11 протяжки цепи и тормозное устройство 3. При этом ползун 15 находится в верхнем положении, каретки 5 и 6 раздвинуты, механизм 4 фиксации и ориентации - в верхнем положении, рейка 34 механизма 11 протяжки цепи - в крайнем правом положении. При включении автомата срабатывает ориентатор кронштейнов (не показан и подает кронштейны на электроды 30 под эажимы 10 электродного устройства 9. Включается приводной цилиндр 14 и перемещает ползун 15 по направляющим колонкам 1б в нижнее положение.- При этом захваты 19 поворачиваются под действием пружин 20 на осях 18 до соприкосновения с упорами 21, захватывают звено цепи и перемещают цепь на заданный шаг в зону сварки. Величина шага подачи цепи регулируется регулируекими упорами 17. Одновременно с механизмом 2 подачи цепи включается механизм 11 протяжки цепи, обеспечивающий натяжение цепи в зоне сварки с заданным усилием, которое регулируется тормозным устройством 3. Включаются приводы 7 и 8 и пе- . ремещают каретки 5 и 6 в зону сварки до соприкосновения кронштейнов со звеном цепи. При перемещении кареток б и 5 зажимы 10 прижимают кронштейны к электродам 30, обеспечивая надежный контакт. Во время движения кареток 5 и б тягами 2,4 корпус 25 механизма 4 фиксации и ориентации цепи перемещается в нижнее положение, при этом захваты 27, поворачиваясь под действием пружин 28 на осях 26 до соприкосновения с упорами 29, захватывают звено цепи и (при отрицательном отклонении изготовления звеньев } дополнительно перемещают цепь в зону сварки на величину суммарного отклонения изготовления звеньев цепи, расположенных между смежными кронштейнами. I При совпадении действительного размера цепи на участках приварки двух смежных кронштейнов с номиналы ным дополнительного перемещения цепи механизмом фиксации и ориентации не происходит. При положительном отклонении изготовления звеньев, превышающем ход механизма 4 фиксации и ориентации, необходимо уменьшить ход механизма 2 подачи цепи. Регулировка хода механизма подачи цепи 2 производится регулируемыми упорами 17, регулировка хода механизма фиксации и ориентации - изме-нением хода кареток 5 и 6. Предлагаемое устройство позволяе улу ааить качество сборки и сварки цепи с кронштейном за счет дополнительного - при сближении кареток перемещения цепи захватами механизм фиксации и ориентёщии на величину суммарногоотклонения изготовления звеньев цепи. Формула изобретения Автомат для сборки и сварки кронштейна со звеном цепи, содержащий установленные на станине механи подачи цепи, механизм подачи кронштеина, Т9рмозное устройство, привода Ьварочного давления с кареткшиш, на которых закреплены электродные устройства, и механизм фиксации и ориентации цепи, отличающий1000198Фае,1 It fc я тем, что, с целью повышения качества сборки и производительности, |каретки приводов сварочного давления снабжены шарнирными тягами, сзэободные концы которых шарнирно.связаны с ме- ханизмом фиксации и ориентации цепи, выполненным в виде корпуса .с направляК11шми для цепи, шарнирно закрепленных на корпусе по разные cTopOESi от :оси направляющих подпружиненных зах|ватов, установленных с возможностью взаимодействия со звеньями цепи, и упоров-ограничителей поворота захватов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 551142, кл. В 23 К 11/10, 1975. 2.Авторское свидетельство СССР №649524, кл. В 23 К 11/10, 197 (прототип). 3

Авторы

Даты

1983-02-28—Публикация

1981-04-07—Подача