t

Изобретение относится к сварочному производства, в частности к контактной рельефной сварке и может быть использовано при изготовлении цепных транспортеров.

Инвестен автомат для сборки и сварки скребков со звеном цепи, смонтированные на станине подвижный электродержатель с электродом, Неподвижный электрод, механизм подачи цепи и механизм фиксации и ориентации цепи 1.

Недостатком известного автомата является размещение механизма фиксации и ориентации вне зоны сварки, что требует раздельного вьшолнения операций и снижает производительность.

Известен также автомат для сборки и сварки кронштейна со звеном цепи. Автомат содержит установленные на станине механизмы подачи цепи, выполненный в виде приводных кареток с захватами, тормозное устройство для натяжения цепи, электродное устройство, привод сварочного давления, шиберное устройство для подачи кронштейна и механизм фиксации и ориентации цепи 21.

Йедое ткрм изьестного автомата является то, что механизм фиксации и ориентации цепи снабжен установлейными на подпружиненной траверсе пуансонами, поочередно ( в зависимости от знака .откд6не йия изготовления цепи по шагу ), вступающими в контакт с двумя ближайшими относительно свариваемого, одинаково ориентированtoными звеньями цепи, что ухудшает условия сборки и сварки кронштейна со звеном цепи, так как при превышении суммарным отклонением изготовления звеньев цепи, расположенных между

15 смежными кронштейнами размера скругленной части звена, возможно, при срабатывании механизма фиксации и ориентации цепи, попадание пуансонов на ровный, а не на скругленный учас20ток звена, что приводит к заклиниванию механизма фиксации и ориентации цепи, при этом сборка и сварка кронштейна со эвеном цепи невозможна, из-за необходимости дополнительного

25 контроля качества сборки снижается прри э воднтельнобть.,;

Цель изобретения - у.лучшение качества сборки и сварки кронштейна со звеном цепи и повышение производительности.

Поставленная цель достигается тем что в автомате для сборки и сварки кронштейна со звеном цепи, содержаще установленные на станине механизм подачи цепи, выполненным в виде приводных кареток с захватами, тормозное устройство для подачи кронштейна и механизма фиксации и ориентации цепи, механизм фиксации и ориентации цпи выполнен в виде закрдпленнух на станине по обе стороны от электродного устройства парных фиксаторов, между которыми размещены взаимодействующие с ними регулируемыми винтовыми упорами и установленные с возможностью возвратно-поступательного перемещения вдоль продольной оси цепи ползуны, взаимодействующие через фрикционные муфты с приводными каретками, а захваты закреплены на упом.янутых ползунах.

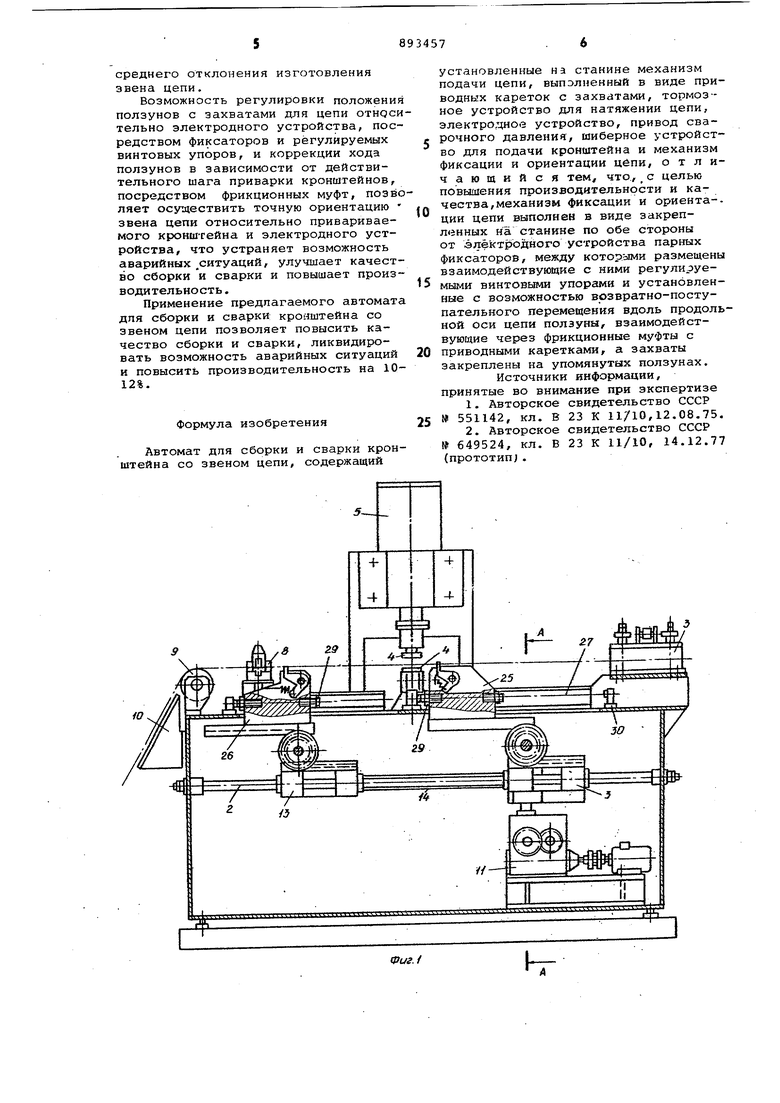

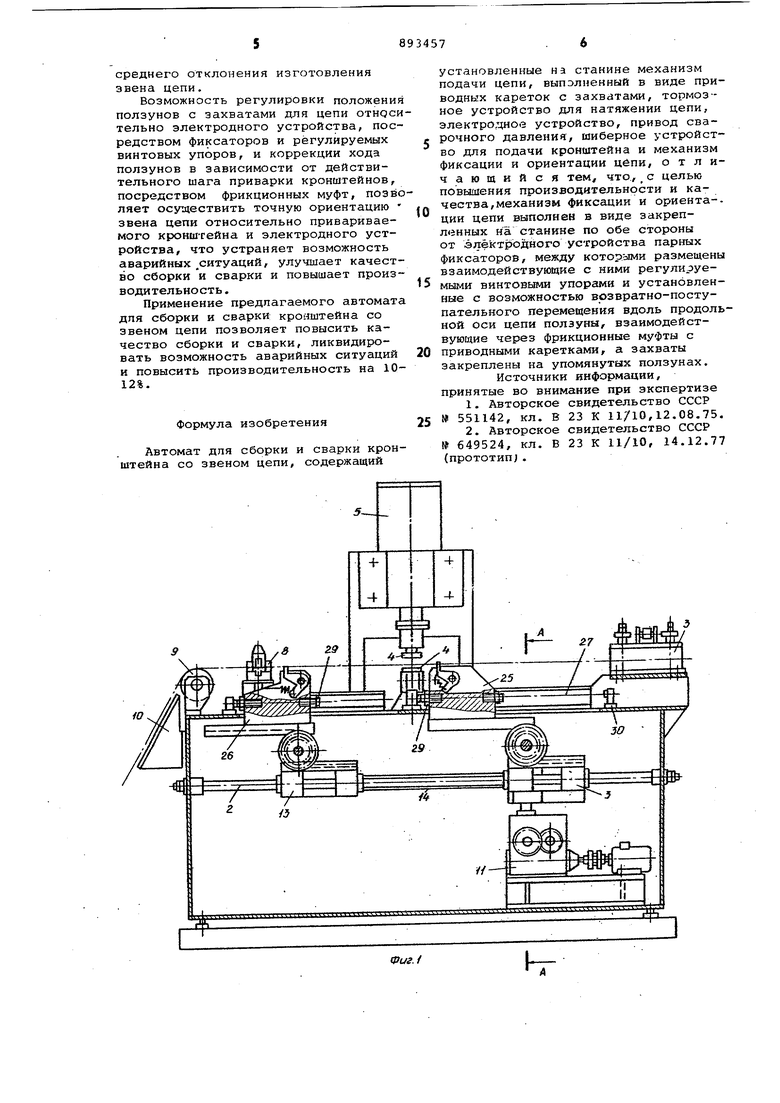

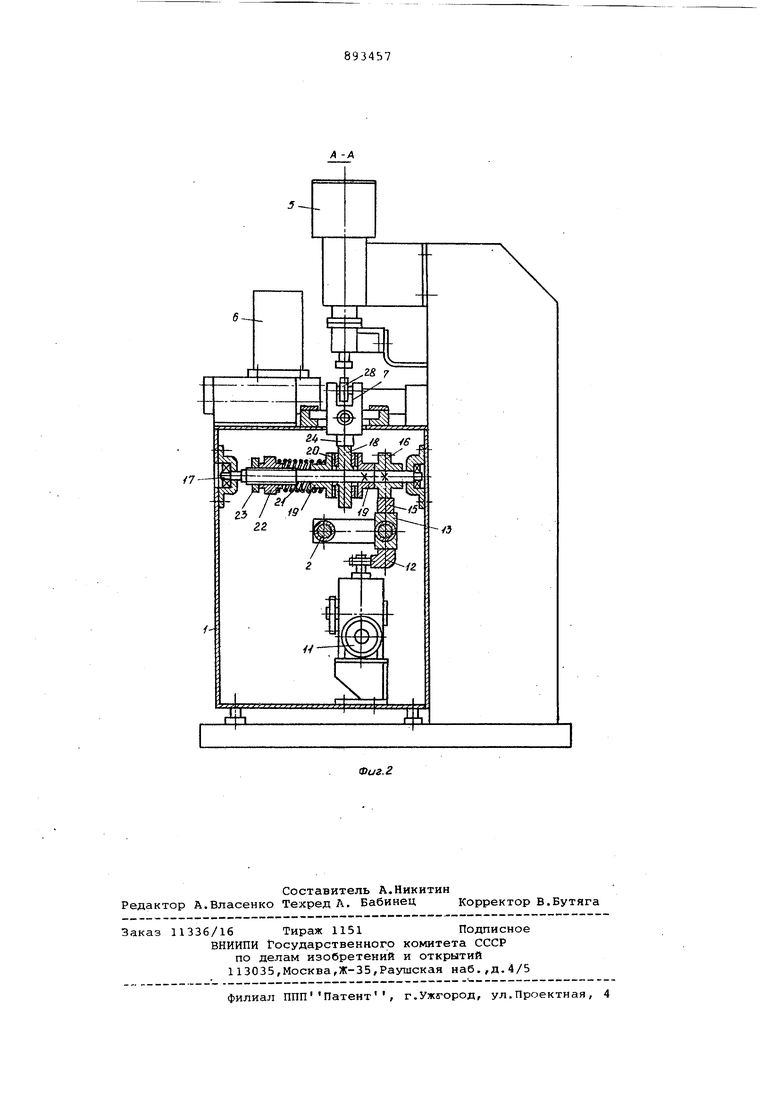

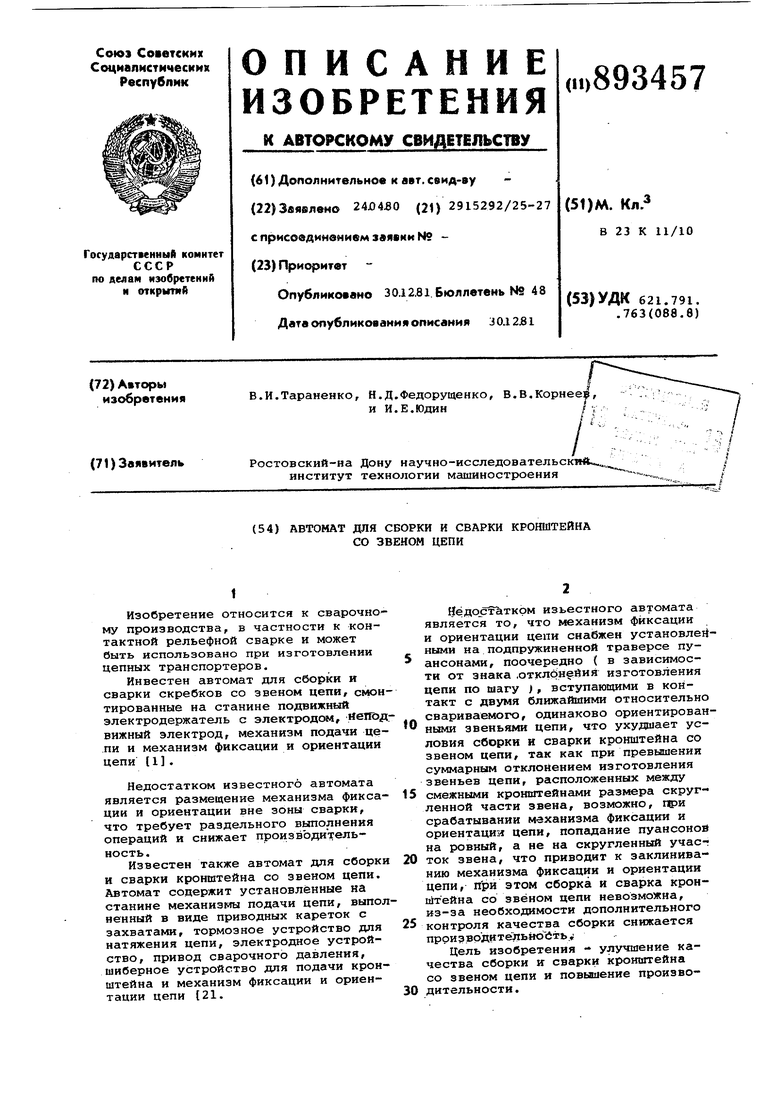

На фиг. 1 схематически изображен предлагаемый автомат для сварки; на фиг. 2 - разрез А-А на фиг.1.

Автомат для сварки и сборки кронштейна со звеном цепи содержит установленные на станине 1 механизм 2 подачи цепи, тормозное устройство 3, электродное устройство 4,привод 5 сварочного давления, шиберное устройство б для подачи кронштейна в зону сварки ( на фиг.1 условно не показано ), механизм 7 фиксации и ориентации цепи, механизм 8 рубки цепи, направляющий ролик 9 и лоток 10.

Механизм 2 подачи цепи предназначен для перемещения цепи на шаг приварки кронштейнов и состоит из привода 11, взо1имодействующего с рейкой 12, смонтированной на одной из приводных (например левой) кареток 13, жестко соединенных между собой тягой 14. На каретках 13 закреплены рейки 15, зацепляющиеся с шестернями 16, жестко закрепленными на валах 17 на которых свободно сидят шестерни 18, взаимодействующие с полумуФтами 19 через тормозные накладки 20. Левые из полумуфт 19 установлены на валах 17 на шпонках с возможностью осевого перемещения и поджимаются : пружинами 21 и гайками 22 и 23 к шестерням 18. Гайки 22 и 23 служат для регулирования усилия зацепления между тормозными накладками 20. Шестерни 1В находятся в зацеплении с; рейками 24, закрепленными на правом 25 и левом 26 ползунами.

Механизм фиксации и ориентации цепи 7 состоит из ползунов 25 и 26, смонтированных в направляющих 27, закрепленных на станине 1. На ползу нах 25 и 26 установлены подпружиненные захваты 28 для цепи и регулируемые винтовые упоры 29, взаимодействующие с фиксаторами 30, установленными на станине 1.

Тормозное устройство 3 предназначено для создания усилия, необходимого для устранения провисания цепи при ее перемещении механизмом

2подачи цепи.Предлагаемый автомат для сборки и сварки кронштейна со звеном цепи рабоает следую-дим образом.

Предварительно свариваемая цепь заправляется в тормозное устройство

3на подпружиненные захваты 28, направляющий ролик 9. Кронштейны загружаются в бункер шиберного .устройства 6.

После включения автомата срабатывает шиберное устройство 6 и подает кронштейн в зону сварки на электродное устройство 4. Срабатывает привод 5 сварочного давления, цепь и кронштейн зажимаются в электродном . ус тройстве 4, осуществляется сварка.

Во время сварки ползуны 25 и 26 механизмом 2 подачи цепи перемещаются в крайнее правое положение, при этом захваты 28 проскальзывают по цепи.

После окончания сварки включается привод 11 механизма 2 подачи цепи и перемещает каретки 13 в крайнее правое положение. При этом райками 12 вращаются шестерни 16 с валами 17 и полумуфтами 19. Пружинами 21 и гайками 22 и 23 крутящий момент передается череэь тормозные накладки 20 на шестерни 18, которые через рейки 24, в направляющих 27 перемещают ползуны 25 и 26 в крайнее левое положение. При этом захваты 28 захватывают цепь, и перемещают ее на шаг приварки кронштейнов.

Величины крутящих моментов, передаваешлх через тормозные накладки 20 шестерням 18, регулируются пружинами 21 и гайками 22 и 23, при этом усили на правом ползуне 25 больше усилия зажатия цепи в тормозном устройстве 3, а на левом 26 - меньше, чем обеспечивается протяжка цепи на шаг правым ползуном 25 и натяжение цепи в зоне сварки левым ползуном 26. Ход ползунов 25 и 26 регулируется винтовыми упорами 29,взаимодействующими с фиксаторами 30. При постоянном ходе кареток 13 ход ползунов 25 и 26 за счет проскальзывания шестерни 18 относительно полумуфт 19 определяется положением регулируемых винтовых упоров 29, фиксаторов 30 и, для левого ползуна 26, действительным размером свариваемой цепи с учетом отклонения изготовления звеньев цепи между смежными привариваемыми кронштейнами.

Правый фиксатор 30 и регулируемый винтовой упор 29 для правого ползуна 25 устанавливаются в зависимости от количества звеньев цепи между смежными свариваемыми кронштейнами.

Положение правого ползуна 25 в краЯнам певом положении в пределах среднего отклонения изготовления звена цепи. Возможность регулировки положени ползунов с захватами для цепи относ тельно электродного устройства, пос редством фиксаторов и регулируемых винтовых упоров, и коррекции хода ползунов в зависимости от действительного шага приварки кронштейнов, посредством фрикционных муфт, позв ляет осуществить точную ориентацию звена цепи относительно привариваемого кронш-гейна и электродного устройства, что устраняет возможность аварийных .ситуаций, улучшает качество сборки и сварки и повышает производительность . Применение предлагаемого автомата дпя сборки и сварки кронштейна со звеном цепи позволяет повысить качество сборки и сварки, ликвидировать возможность аварийных ситуаций и повысить производительность на 1012%. Формула изобретения Автомат для сборки и сварки кронштейна со звеном цепи, содержащий установленные на станине механизм подачи цепи, выпэлненный в виде приводных кареток с захватами, тормозное устройство дпя натяжении цепи, электродное устройство, привод сварочного давления, шиберное устройство для подачи кронштейна и механизм фиксации и ориентации цепи, отличающийся тем, что., с целью повышения производительности и качества, механизм фиксации и ориента-. ции цепи выполнен в виде закрепленных на станине по обе стороны от электродного устройства парных фиксаторов, между которыми размещены взаимодействующие с ними регулируемыми винтовьши упорами и установленные с возможностью возвратно-поступательного перемещения вдоль продольной оси цепи ползуны, взаимодействующие через фрикционные муфты с приводными каретками, а захваты закреплены на упомянутых ползунах. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 551142, кл. В 23 К 11/10,12.08.75, 2.Авторское свидетельство СССР № 649524, кл. В 23 К 11/10, 14.12.77 (прототип;.

/7 -

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки и сварки кронштейна со звеном цепи | 1981 |

|

SU1000198A1 |

| Установка для приварки кронштейна к звену цепи | 1980 |

|

SU893456A1 |

| Автомат для сборки и сварки скребков со звеньями цепи | 1981 |

|

SU1004057A1 |

| Установка для контактной рельефной сварки | 1982 |

|

SU1109302A1 |

| Автомат для сборки и сварки кронштейна со звеном цепи | 1985 |

|

SU1291331A1 |

| Устройство для сборки и сварки шнеков | 1982 |

|

SU1117174A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Автомат для сборки и сварки кронштейна со звеном цепи | 1977 |

|

SU649524A1 |

| Механизированная поточная линия для сборки и сварки металлоконструкций | 1983 |

|

SU1174219A1 |

| Автомат сборки внутренних звеньев втулочнороликовых цепей | 1981 |

|

SU958034A1 |

Авторы

Даты

1981-12-30—Публикация

1980-04-24—Подача