1

Изобретение относится к оборудованию складов, в частности к конструкциям устройств управления телескопическим захватом стеллажного крана-штабелера, и может быть использовано в различных отраслях промышленности в автоматизированных складах.

Известно устройство для управления телескопическим захватом стеллажного крана-штабелера, содержашее подвижный подпружиненный щуп и взаимодействующий с ним датчик 1.

В устройстве подпружиненный щуп установлен на подвижной платформе телескопического захвата, поэтому при выдвижении этой платформы с грузом в занятую ячейку щуп должен выходить за ее габарит на величину не менее хода аварийного торможения груженой платформы, чтобы предотвратить удар. А так как тормозной путь пропорционален квадрату скорости, то с увеличением скорости выдвижения подвижной платформы резко вырастает выход щупа за габарит платформы. Из соображений оптимальности скорость выдвижения подвижной платформы ограничивают 8-10 м/ мин, следовательно ограничивают и производительность штабелера, а ход щупа делают 30-50 мм.

При таких параметрах щупа может возникнуть другая опасность. Если поверхность тары, в которую упирается щуп в 5 аварийной ситуации, имеет перепады (выемки) , соизмеримые с ходом щупа (30-50 мм), то щуп может «провалиться в такой перепад и не сработать, тогда авария становится неизбежной. Поэтому желательно ,Q иметь ход щупа 70-100 мм. А так как подвижная платформа грузозахвата работает в двух направлениях и снабжается двумя щупами, то ее габарит увеличивается на 140-200 мм, а, следовательно, увеличивается и габарит штабелера. Кроме того, 15 привод в аварийных ситуациях подвергается дополнительным аварийным динамическим нагрузкам.

Далее, работа устройства связана с выдвижением подвижной платформы, поэтому в случае его отказа (например, не сработал конечный выключатель) платформа будет продолжать движение вперед, что вызовет аварию.

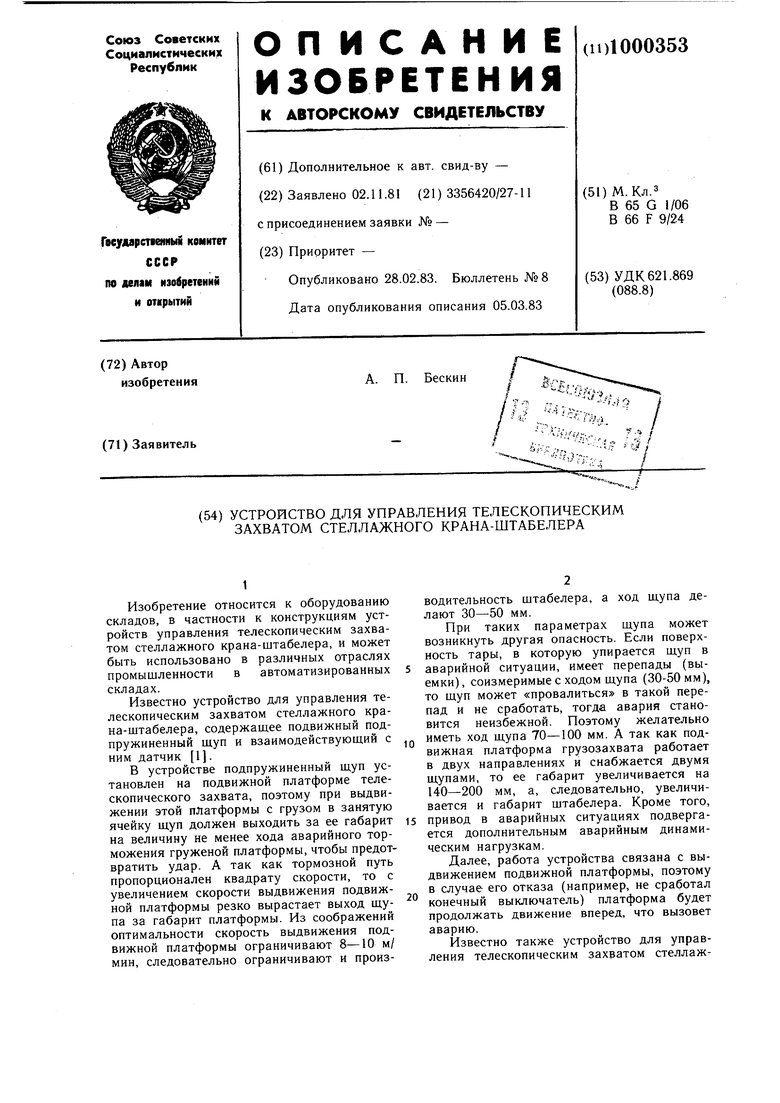

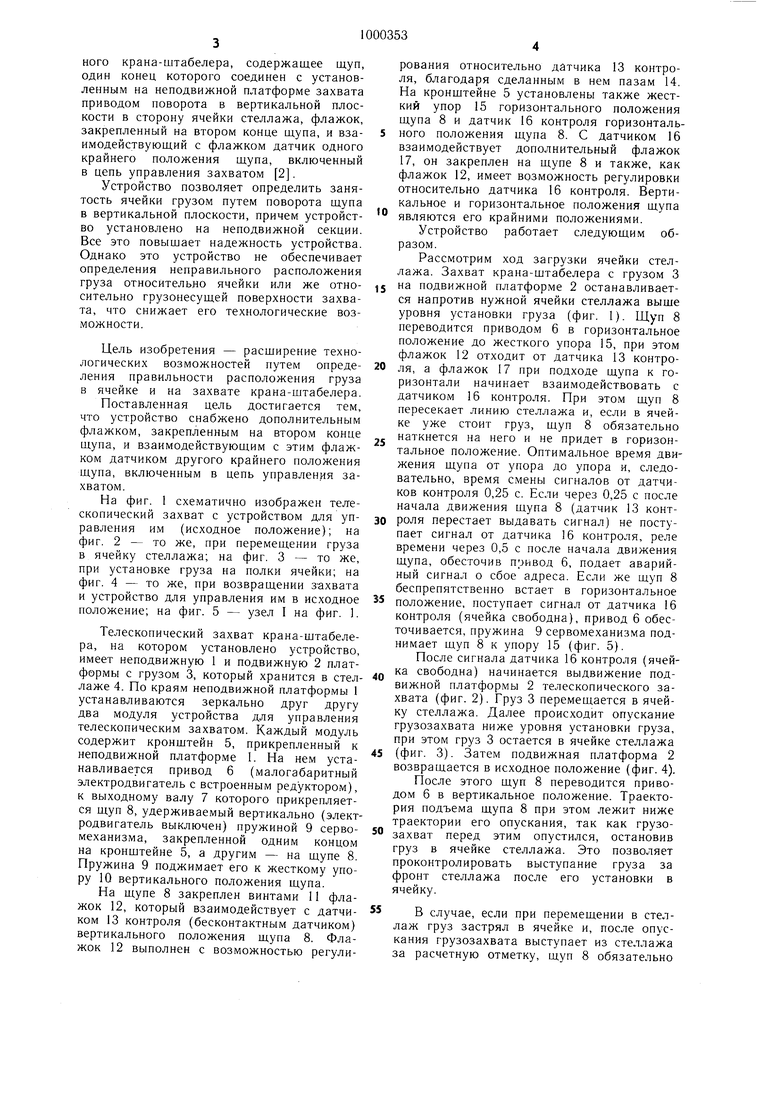

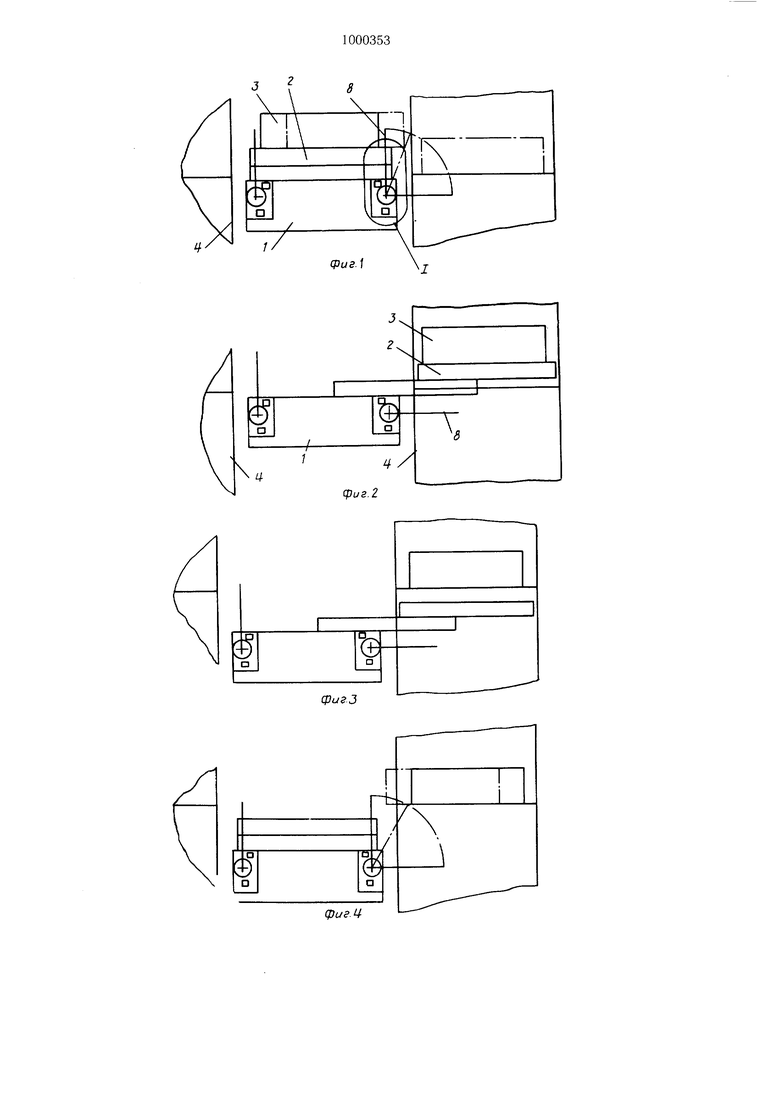

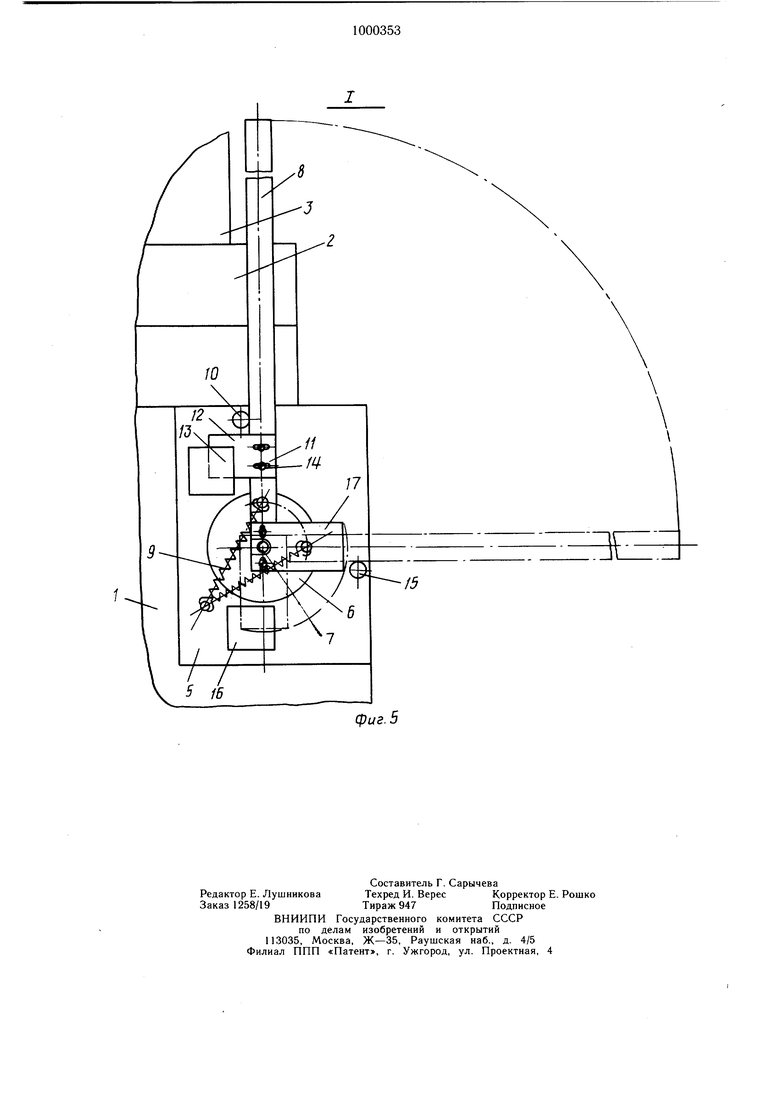

Известно также устройство для управления телескопическим захватом стеллажного крана-штабелера, содержащее щуп, один конец которого соединен с установленным на неподвижной платформе захвата приводом поворота в вертикальной плоскости в сторону ячейки стеллажа, флажок, закрепленный на втором конце щупа, и взаимодействующий с флажком датчик одного крайнего положения щупа, включенный в цепь управления захватом 2. Устройство позволяет определить занятость ячейки грузом путем поворота щупа в вертикальной плоскости, причем устройство установлено на неподвижной секции. Все это повыщает надежность устройства. Однако это устройство не обеспечивает определения неправильного расположения груза относительно ячейки или же относительно грузонесущей поверхности захвата, что снижает его технологические возможности. Цель изобретения - расширение технологических возможностей путем определения правильности расположения груза в ячейке и на захвате крана-штабелера. Поставленная цель достигается тем, что устройство снабжено дополнительным флажком, закрепленным на втором конце щупа, и взаимодействующим с этим флажком датчиком другого крайнего положения щупа, включенным в цепь управления захватом. На фиг. 1 схематично изображен телескопическии захват с устройством для управления им (исходное положение); на фиг. 2 - то же, при перемещении груза в ячейку стеллажа; на фиг. 3 - то же, при установке груза на полки ячейки; на фиг. 4 - то же, при возвращении захвата и устройство для управления им в исходное положение; на фиг. 5 - узел I на фиг. 1. Телескопический захват крана-щтабелера, на котором установлено устройство, имеет неподвижную 1 и подвижную 2 платформы с грузом 3, который хранится в стеллаже 4. По краям неподвижной платформы 1 устанавливаются зеркально друг другу два модуля устройства для управления телескопическим захватом. Каждый модуль содержит кронштейн 5, прикрепленный к неподвижной платформе 1. На нем устанавливается привод 6 (малогабаритный электродвигатель с встроенным редуктором), к выходному валу 7 которого прикрепляется щуп 8, удерживаемый вертикально (электродвигатель выключен) пружиной 9 сервомеханизма, закрепленной одним концом на кронщтейне 5, а другим - на щупе 8. Пружина 9 поджимает его к жесткому упору 10 вертикального положения щупа. На щупе 8 закреплен винтами 11 флажок 12, который взаимодействует с датчиком 13 контроля (бесконтактным датчиком) вертикального положения щупа 8. Флажок 12 выполнен с возможностью регулирования относительно датчика 13 контроя, благодаря сделанным в нем пазам 14. На кронщтейне 5 установлены также жесткий упор 15 горизонтального положения щупа 8 и датчик 16 контроля горизонтального положения щупа 8. С датчиком 16 взаимодействует дополнительный флажок 17, он закреплен на щупе 8 и также, как флажок 12, имеет возможность регулировки относительно датчика 16 контроля. Вертикальное и горизонтальное положения щупа являются его крайними положениями. Устройство работает следующим образом. Рассмотрим ход загрузки ячейки стеллажа. Захват крана-щтабелера с грузом 3 подвижной платформе 2 останавливается напротив нужной ячейки стеллажа выше уровня установки груза (фиг. 1). Щуп 8 переводится приводом 6 в горизонтальное положение до жесткого упора 15, при этом флажок 12 отходит от датчика 13 контроЛЯ, а флажок 17 при подходе щупа к горизонтали начинает взаимодействовать с датчиком 16 контроля. При этом щуп 8 пересекает линию стеллажа и, если в ячейке уже стоит груз, щуп 8 обязательно наткнется на него и не придет в горизонтальное положение. Оптимальное время движения щупа от упора до упора и, следовательно, время смены сигналов от датчиков контроля 0,25 с. Если через 0,25 с после начала движения щупа 8 (датчик 13 контроля перестает выдавать сигнал) не поступает сигнал от датчика 16 контроля, реле времени через 0,5 с после начала движения щупа, обесточив привод 6, подает аварийный сигнал о сбое адреса. Если же щуп 8 беспрепятственно встает в горизонтальное положение, поступает сигнал от датчика 16 контроля (ячейка свободна), привод 6 обесточивается, пружина 9 сервомеханизма поднимает щуп 8 к упору 15 (фиг. 5). После сигнала датчика 16 контроля (ячейка свободна) начинается выдвижение подвижной платформы 2 телескопического захвата (фиг. 2). Груз 3 перемещается в ячейку стеллажа. Далее происходит опускание грузозахвата ниже уровня установки груза, при этом груз 3 остается в ячейке стеллажа (фиг. 3). Затем подвижная платформа 2 возвращается в исходное положение (фиг. 4). После этого щуп 8 переводится приводом 6 в вертикальное положение. Траектория подъема щупа 8 при этом лежит ниже траектории его опускания, так как грузозахват перед этим опустился, остановив груз в ячейке стеллажа. Это позволяет проконтролировать выступание груза за фронт стеллажа после его установки в ячейку. В случае, если при перемещении в стеллаж груз застрял в ячейке и, после опускания грузозахвата выступает из стеллажа за расчетную отметку, щуп 8 обязательно наткнется на него и не придет в вертикальное положение (фиг. 4). Тогда через 0,25 с после начала движения щупа 8 (датчик 16 контроля перестает выдавать сигнал) сигнал от датчика 13 контроля не поступает, и реле времени через 0,5 с после начала движения щупа, обесточив привод 6, подает аварийный сигнал. Он означает, что груз недопустимо выступает за расчетную отметку стеллажа. Таким образом устройство контролирует положение груза в стеллаже. Если же груз нормально стоит в ячейке стеллажа, щуп 8 переводится в вертикальное положение и датчик контроля 13 подает сигнал, разрещающий продолжение рабочего цикла. Теперь рассмотрим ход разгрузки ячейки стеллажа (фиг. 1-4 в обратном порядке). Захват крана-штабелера останавливается напротив нужной ячейки ниже уровня установки груза (исходное положение, фиг. 4). Груз в ячейке занимает нормальное положение, так как при установке в стеллаж был проконтролирован устройством. Щуп 8 переводится в нижнее положение, подвижная платформа 2 грузозахвата выдвигается под груз (фиг. 3). Захват поднимается выше уровня установки груза и снимает еГо с полок ячейки (фиг. 2). После этого подвижная платформа 2 приходит в исходное положение. Щуп 8 переводится приводом 6 в вертикальное положение (фиг. 1). Если при перемещении груза 3 из стеллажа 4 он сдвинулся на подвижной платформе 2 от оси симметрии захвата по какой-либо случайной причине (например, деталь, лежащая в поддоне, переместившись в нем при выгрузке, зацепилась за металлоконструкцию стеллажа) (фиг. 1). то щуп 8 не придет в вертикальное положение и будет выдан аварийный сигнал, означающий, что груз сдвинут от оси симметрии захвата. Кроме того, поднятые вертикально щупы 8 правого и левого модуля устройства охватывают груз с двух сторон (фиг. 1) и контролируют его положение на захвате. Если в процессе транспортировки груз по случайной причине недопустимо сдвинется на телескопическом захвате в какую-либо сторону, щуп соответствующего модуля будет сдвинутот вертикали, и флажок 12 перестанет взаимодействовать с датчиком 13 контроля (при нормальной транспортировке датчик 13 контроля каждого из двух модулей должен взаимодействовать с флажком 12), будет выдан аварийный сиг нал. Таким образом устройство контролирует симметричность расположения груза на захвате. Работа левого модуля при выдвижении подвижной платформы влево (не показана) происходит также как и правого- модуля при выдвижении вправо. Предлагаемая конструкция не создает аварийной ситуации в случае отказа в работе, так как работает при неподвижном грузозахвате. Например, если любой из электроаппаратов устройства (датчик контроля, электродвигатель, реле времени) вышел из строя, то прекратится лишь работа штабелера по циклу. Такое исполнение устройства позволяет повысить надежность работы, расширить его технологические возможности за счет фиксирования двух крайних положений щупа, и, кроме того, вдвое увеличить скорость выдвижения подвижной платформы, И, следовательно, увеличить производительность штабелера, так как при выдвижении груженой подвижной платформы исключена возможность соударения с грузом в занятой ячейке стеллажа при сбое адреса. Формула изобретения Устройство для управления телескопическим захватом стеллажного кранащтабелера, содержащее щуп, первый конец которого соединен с установленным на неподвижной платформе захвата приводом поворота в вертикальной плоскости в сторону ячейки стеллажа, флажок, закрепленный на втором конце щупа, и взаимодействующий с флажком датчик одного крайнего положения щупа, включенный в цепь управления захватом, отличающееся тем, что, с целью расщирения технологических возможностей путем определения правильности расположения груза в ячейке и на захвате кррана-штабелера, оно снабжено дополнительным флажком, закрепленным на втором конце щупа, и взаимодействующим с этим флажком датчиком другого крайнего положения щупа, включенным в цепь управления захватом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 747779, кл. В 65 G 1/02, 1977. 2.Авторское свидетельство СССР № 753747, кл. В 65 G 61/00, 1976 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления телескопическим захватом стеллажного крана-штабелера | 1986 |

|

SU1312019A2 |

| Устройство для управления приводом телескопического захвата стеллажного крана-штабелера | 1988 |

|

SU1512873A1 |

| Устройство для управления приводом телескопического захвата стеллажного крана-штабелера | 1982 |

|

SU1034929A1 |

| Телескопический грузозахват | 1989 |

|

SU1671550A1 |

| Устройство для управления приводом горизонтального перемещения телескопического грузозахвата стеллажного крана-штабелера | 1983 |

|

SU1172837A1 |

| Устройство для управления приводом телескопического захвата стеллажного крана-штабелера | 1982 |

|

SU1082706A1 |

| Устройство для управления телескопическим захватом стеллажного крана-штабелера | 1983 |

|

SU1181953A1 |

| Устройство для управления приводом телескопического захвата стеллажного крана-штабелера | 1988 |

|

SU1643341A1 |

| Устройство для управления приводом телескопического захвата стеллажного крана-штабелера | 1990 |

|

SU1733346A1 |

| Грузозахват для стеллажного крана-штабелера | 1980 |

|

SU874600A1 |

3 ЕЗфиг. 5

Авторы

Даты

1983-02-28—Публикация

1981-11-02—Подача