(54) УСТРОЙСТВО ДЛЯ ПРОКАТКИ СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки порошка | 1983 |

|

SU1155357A2 |

| Устройство для прокатки порошка | 1982 |

|

SU1047591A2 |

| Устройство для измерения жесткости рабочей клети прокатного стана | 1990 |

|

SU1722629A1 |

| Устройство для получения многослойного плакированного проката из металлического порошка | 1983 |

|

SU1133033A1 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 2007 |

|

RU2348474C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2141880C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2138346C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2149718C1 |

| Устройство для прокатки порошка | 1982 |

|

SU1053967A1 |

| Устройство для магнитно-абразивной обработки широкоформатных листовых материалов | 1981 |

|

SU1060440A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для прокатки сыпучих материалов .

Известна установка для получения изделий из порошка прокаткой, включающая полые валки из немагнитного материала, приспособление для подачи порошка в валки и устройство для электромагнитного воздействия, установленное в полости валков и выполненное в виде секционного электромагнита с числом витков в каждой секции, увеличивающимся в направлении прокатки l 3.

Однако данная установка предназначена для прокатки только ферромагнитных материалов. Принудительная подача порошка в валки достигается за счет притягивания порошка электромагнитами.

Установке присущи следующие недостатки: сравнительно невысокое усилие, воздействующее на порошок: невысокая жесткость валков и,следовательно, точность проката, обусловленная внутренними полостями, в которых установлены электромагниты; Всшки из немагнитного материала имеют низкую прочность, что не позволяет

вести прокатку с высокими обжатиями, необходимыми для получения к ачественного проката из гранулированных сплавов; установка не позволяет интенсифицировать процесс проката немагнитных материалов.

Известно также устройство для прокатки сыпучих материалов, включающее рабочие валки, бункер и шнеко10вое устройство для принудительной подачи сыпучего материала 2.

Применение этого устройства при прокатке затруднительно в связи с быстрым налипанием сыпучего материа15ла на шнек и заклиниванием шнекового устройства. Кроме того, оно не обеспечивает требуемого уровня физикомеханических свойств проката.

Наиболее близким к изобретению

20 по технической сущности и достигаемому результату является устройство для прокатки сыпучих материалов, включающее рабочие валки и бункер з1. Устройство содержит также вспо25могательные вгшки и камеру уплотнения с рассекателем, установленную между рабочими и вспомогательными . валками. В устройстве созданы условия для принудительной подачи гранул

30 в очаг деформации, что приводит к

увеличению степени обновления контактной поверхности гранул и в конечном итоге к повышению физикомеханических свойств проката.

Однако в таком устройстве возможно образование арочного эффекта в бункере, что приводит к неоднородности проката по толщине, к прекращению процесса прокатки, в последнем случае увеличивается концевая обрезь, что снижает выход годного. Кроме ого, известное устройство вследствие необходимости индивидуалного привода каждой пары валков (вспомогательных и рабочих) обладае значительной металлоемкостью,

Целью изобретения является увеличение выхода годного и снижение металлоемкости устройства.

Цель достигается тем, что устройство для прок-атки сыпучих материалов, включающее рабочие валки и бункер, снабжено источником переменног тока и последовательно соединенными электромагнитными катушками, установленными по высоте бункера с обра зованием параллельно связанных межд собой секций.

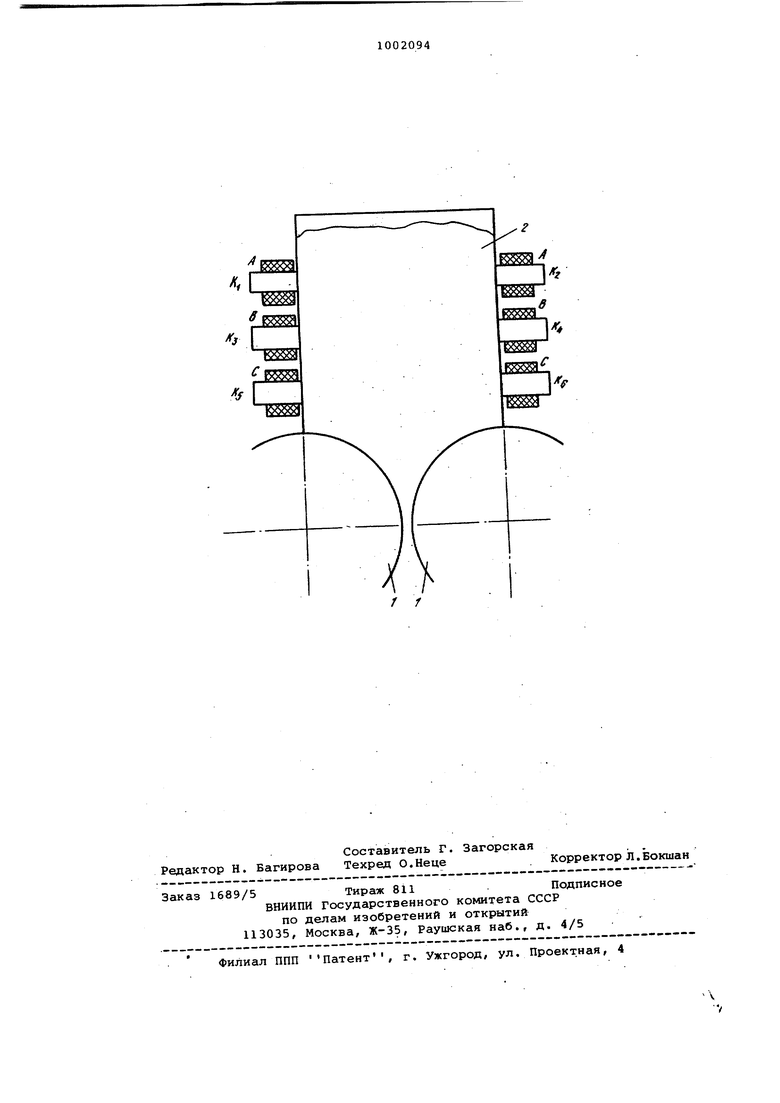

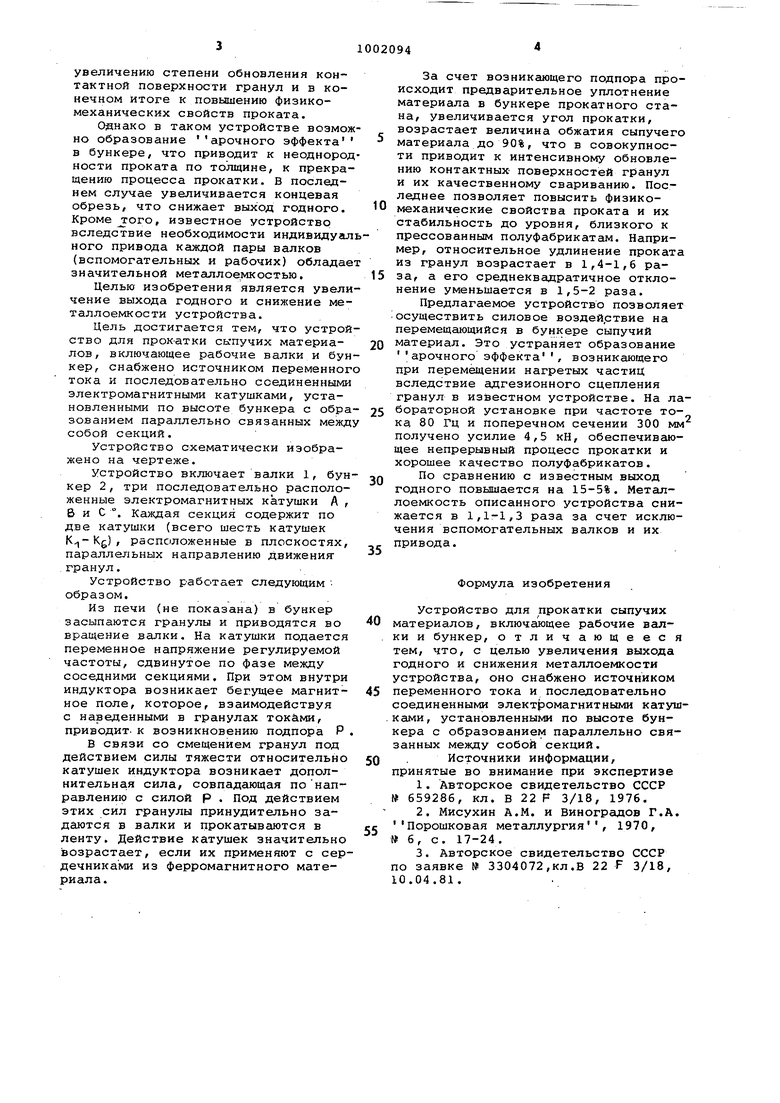

Устройство схематически изображено на чертеже.

Устройство включает валки 1, бун кер 2, три последовательно расположенные электромагнитных катушки А , В и С . Каждая секция содержит по две катушки (всего шесть катушек ), расположенные в плоскостях, параллельных направлению движения ,гранул.

Устройство работает следующим образом.

Из печи (не показана) в бункер засыпаются гранулы и приводятся во вращение валки. На катушки подается переменное напряжение регулируемой частоты, сдвинутое по фазе между соседними секциями. При этом внутри индуктора возникает бегущее магнитное поле, которое, взаимодействуя с наведенными в гранулах токами, приводит, к возникновению подпора Р

В связи со смещением гранул под действием силы тяжести относительно катушек индуктора возникает дополнительная сила, совпадающая понаправлению с силой р . Под действием этих сил гранулы принудительно задаются в валки и прокатываются в ленту. Действие катушек значительно звозрастает, если их применяют с сердечниками из ферромагнитного материала.

За счет возникающего подпора происходит предварительное уплотнение материала в бункере прокатного стана, увеличивается угол прокатки, возрастает величина обжатия сыпучего материала до 90%, что в совокупности приводит к интенсивному обновлению контактных поверхностей гранул и их качественному свариванию. Последнее позволяет повысить физикомеханические свойства проката и их стабильность до уровня, близкого к прессованным полуфабрикатам. Например, относительное удлинение проката из гранул возрастает в 1,4-1,6 раза, а его среднеквадратичное отклонение уменьшается в 1,5-2 раза.

Предлагаемое устройство позволяет осуществить силовое воздействие на перемещающийся в бункере сыпучий материал. Это устраняет образование арочного эффекта, возникающего при перемещении нагретых частиц вследствие адгезионного сцепления гранул в известном устройстве. На лабораторной установке при частоте тока 80 Гц и поперечном сечении 300 мм получено усилие 4,5 кН, обеспечивающее непрерывный процесс прокатки и хорошее качество полуфабрикатов.

По сравнению с известным выход годного повышается на 15-5%. Меташлоемкость описанного устройства снижается в 1,1-1,3 раза за счет исключения вспомогательных валков и их привода.

Формула изобретения

Устройство для прокатки сыпучих материалов, включающее рабочие валки и бункер, отличающеес тем, что, с целью увеличения выхода годного и снижения металлоемкости устройства, оно снабжено источником переменного тока и последовательно соединенными электромагнитными катушками, установленными по высоте бункера с образованием параллельно связанных между собой секций.

Источники информации, принятые во внимание при экспертизе

6, с. 17-24.

А,

Хз

fs

г f

Авторы

Даты

1983-03-07—Публикация

1981-06-16—Подача