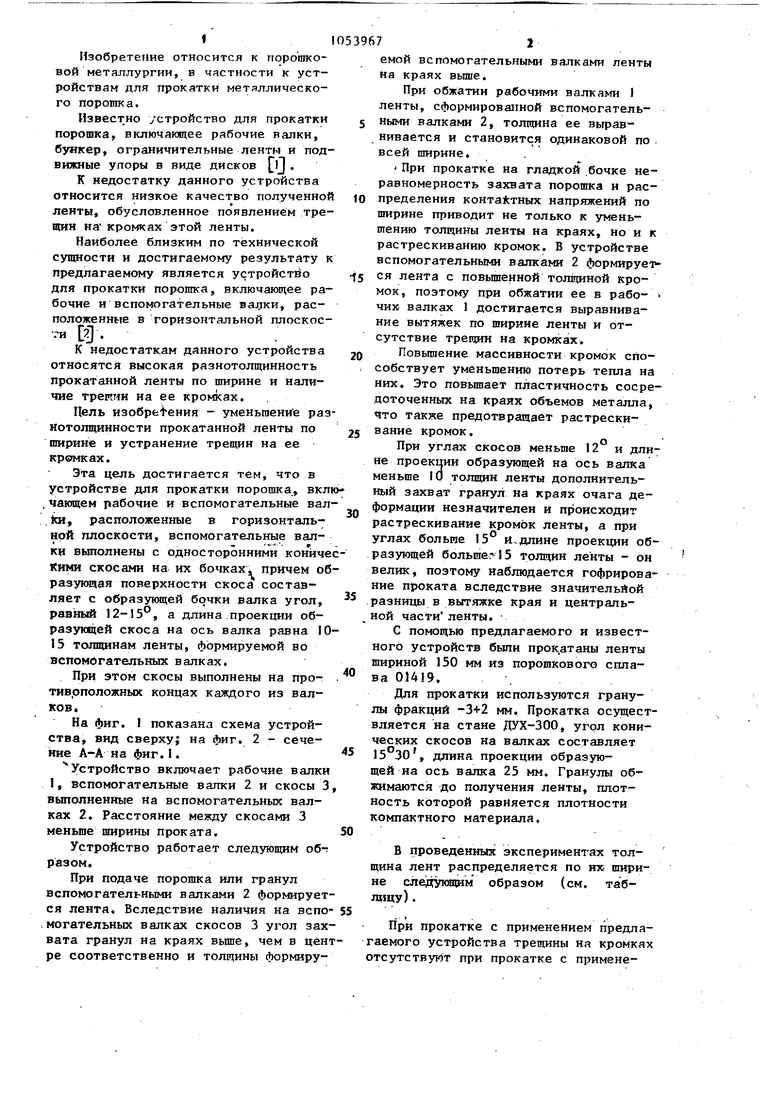

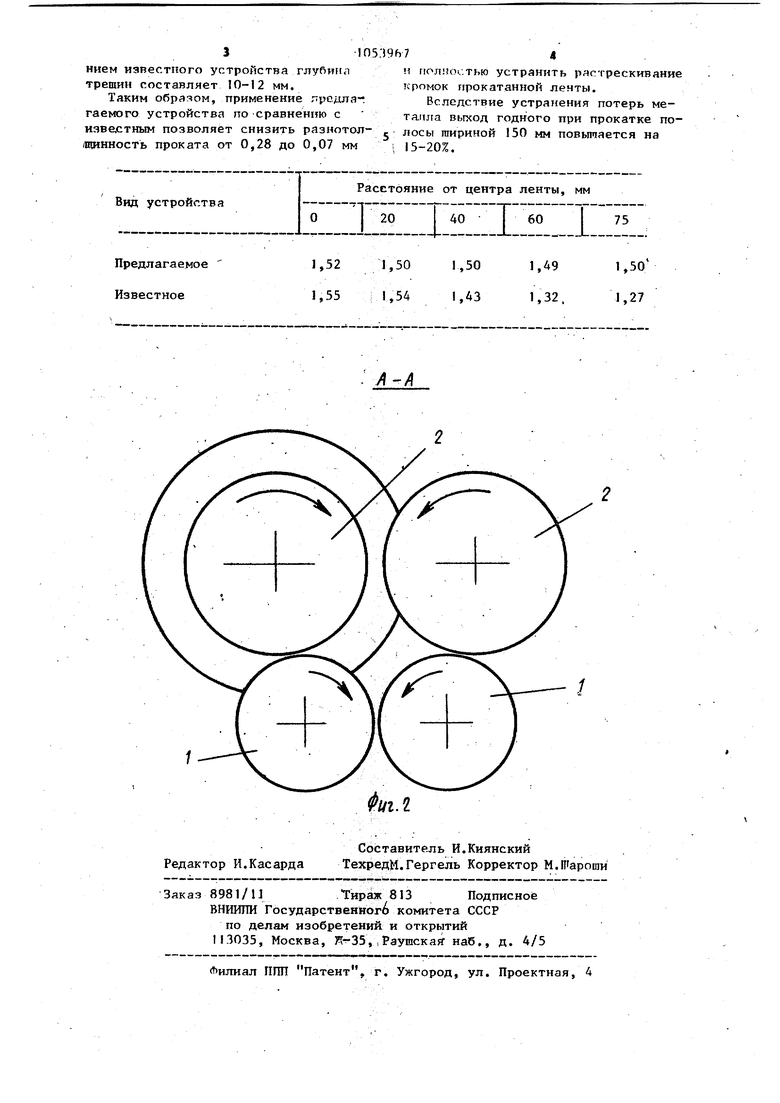

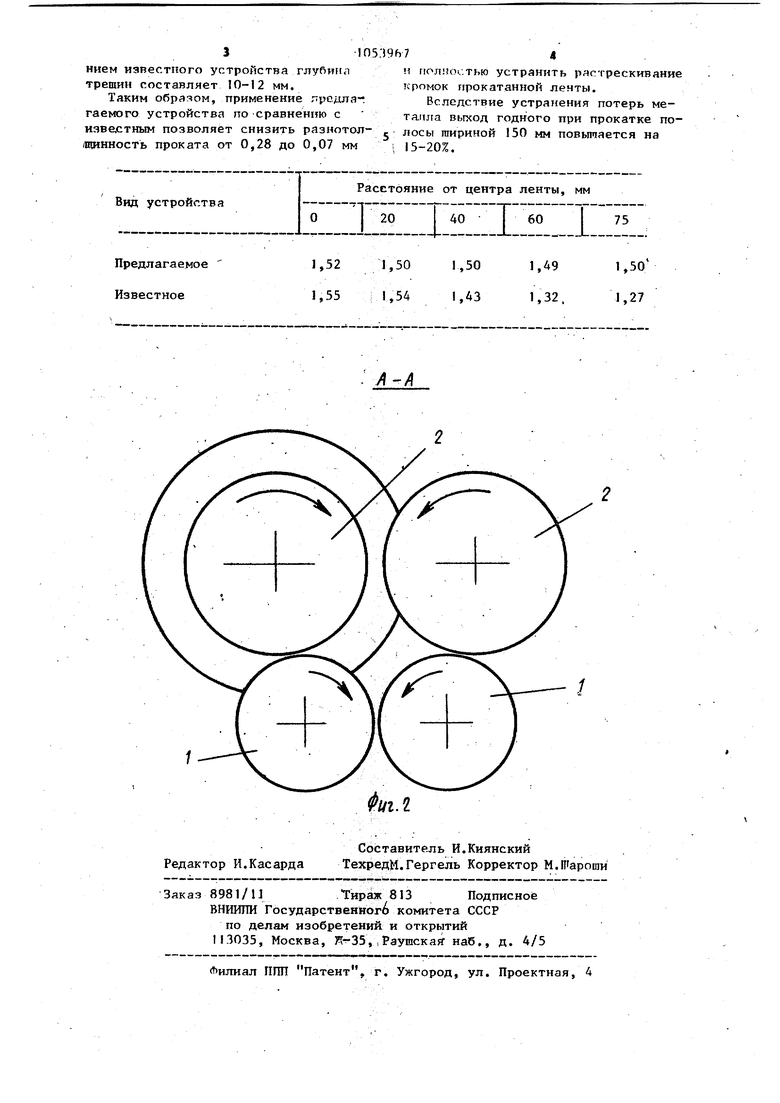

Изобретение относится к порошковой металлургии, в частности к устройствам для прокатки металлического порошка. Известно устройство для прокатки порошка, включающее рабочие валки, бункер, ограничительные ленты и подвижные упоры в виде дисков ij . К недостатку данного устройства относится низкое качество полученной ленты, обусловленное появлением трещин на кромках этой ленты. Наиболее близким по технической сущности н достигаемому результату к предлагаемому является устройство для прокатки порошка, включающее рабочие и вспомогательные , расположенные в горизонтальной плоское-и . к недостаткам данного устройства относятся высокая разнотолщннность прокатанной ленты по ширине н наличие трептин на ее кромках. , 1{ель изобрефения - уменьшение раз Нотолщинности прокатанной ленты по ширине и устранение трещин на ее кромках. Эта цель достигается тем, что в устройстве для прокатки порошка, вкл чающем рабочие и вспомогательные вал icH, расположенные в горизонтальной плоскости, вспомогательные валки вьшолнены с односторонними конйче Кими скосами на их бочках, причем об разующая поверхности скоси составляет с образующей бочки валка угол, равный 12-15°, а длина проекции образующей скоса на ось валка равна 10 15 толщинам ленты, формируемой во вспомогательных валках. При этом скосы выполнены на противрположных концах каждого из валков. На фиг. I показана схема устройства, вид сверху; на фиг. 2 - сечение А-А на фиг.1. Устройство включает рабочие валки I, вспомогательные валки 2 и скосы 3 вьтолненные на вспомогательных валках 2. Расстояние между скосами 3 меньще ширины проката. Устройство работает следующим образом. При подаче порошка или гранул вспомогательными валками 2 формирует ся лента. Вследствие наличия на вспо :могательных валках скосов 3 угол зах вата гранул на краях вьшге, чем в цен ре соответственно и толщины формируемой вспомогательными валками ленты на краях выше. При обжатии рабочими валками 1 ленты, сформированной вспомогательными валками 2, толщина ее выравнивается и становится одинаковой по всей ширине При прокатке на гладкой .бочке неравномерность захвата порошка и распределения контактных напряжений по ширине приводит не только к уменьшению толщины ленты на краях, но и к растрескиванию кромок. В устройстве вспомогательными валками 2 формирует ся лента с повьш1енной толщиной кромок , поэтому при обжатии ее в рабо- чих валках 1 достигается выравнивание вытяжек по ширине ленты и отсутствие трещин на кромках. Повьш1ение массивности кромок способствует уменьшению потерь тепла на них. Это повьш)ает пластичность сосредоточенных на краях объемов металла, что также предотвращает растрескивание кромок. При углах скосов меньше 12° и длине проекции образующей на ось валка меньше 10 толщин ленты дополннтельГП)1Й захват гранул на краях очага деформации незначителен и происходит растрескивание кромок ленты, а при углах больше 15° и,длине проекции образующей большее 15 толщин ленты - он велик, поэтому наблюдается гофрирование проката вследствие значительйой разницы в вытяжке края и центральной части ленты. С помощью предлагаемого и известного устройств были прок.атаны ленты шириной 150 мм из порошкового сплава 014J9. Для прокатки используются гранулы фракций -3+2 мм. Прокатка осуществляется на стане ДУХ-300, угол конических скосов на валках составляет 15 30, длина проекции образующей на ось валка 25 мм. Гранулы обжимаются до получения ленты, плотность которой равняется плотности компактного материала. В проведенных экспериментах толщина лент распределяется по их ширине следующим образом (см. табЛ11ЦУ) . При прокатке с применением предлааемого устройства трещины на кромках тсутствуют при прокатке с примене3 1П5:)9Ь74

нием известного устройства глубинлi; полгин.тью устранить растрескивание

трешин составляет 10-12 мм,кромок прокатанной ленты.

Таким образом, применение грсдлагВследствие устранения потерь мегаемого устройства по сравнению с таила выход годного при прокатке поизвестным позволяет снизить разиотол- лосы шириной 150 мм повышается на

/щинность проката от 0,28 до 0,07 мм; 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2013 |

|

RU2534693C1 |

| Четырехвалковая система | 1991 |

|

SU1780887A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

| Валковые узлы непрерывного прокатного стана | 1988 |

|

SU1646635A1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| Устройство для получения многослойного плакированного проката из металлического порошка | 1983 |

|

SU1133033A1 |

| Комплект вертикальных валков | 1983 |

|

SU1091954A1 |

| ОПОРНЫЙ ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2081716C1 |

| Устройство для прокатки порошка | 1987 |

|

SU1444081A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2224029C2 |

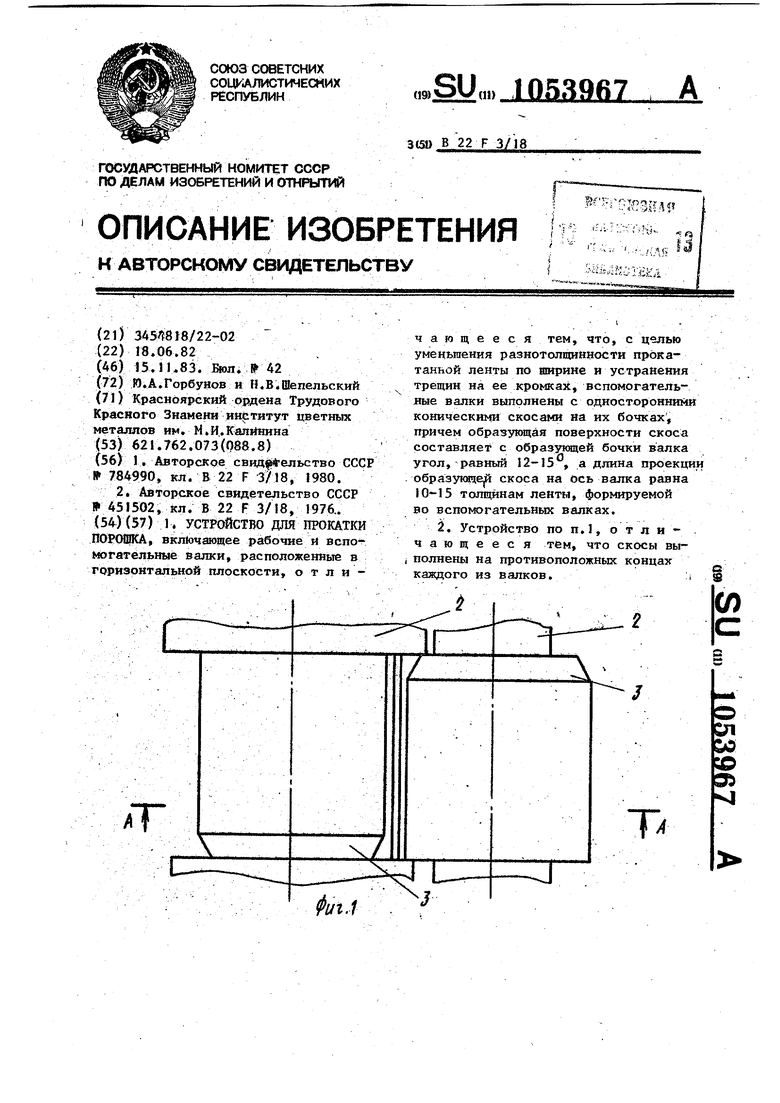

1. УСТРС СТВО ДЛЯ ПРОКАТКИ ПОРОЯПСА, вкл1очаюа1ее рабочие и вспомогательные валки, расположенные в горизонтальной плоскости, отличающееся тем, что, с целью уменьгаения разнотолщинности прокатанной ленты по ширине и устранения трещин на ее кромках, вспомогательные валки выполнены с односторонними коническими скосами на их бочках, причем образующая поверхности скоса составляет с образукяцей бочки валка угол, равный 12-15 , а длина проекции образующей скоса на ось валка равна 10-15 толщинам ленты, формируемой во вспомогательных валках. 2. Устройство по П.1, о т л и - . чающееся тем, что скосы выполнены на противоположньк концах каждого из валков.;i (Л с ел со Эд

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стан для прокатки порошка | 1978 |

|

SU784990A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для прокатки порошка | 1973 |

|

SU451502A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-11-15—Публикация

1982-06-18—Подача