Изобретение относится к технике

прокатного производства, а именно к усовершенствованию рабочих валков для прокатки фасонных, преимуществен- но несимметричных, полособульбовых и клиновидных профилей.

Цель изобретения - расширение технологических возможностей и упрощение привода при прокатке широких клиновидных и полособульбовых профи- лей,

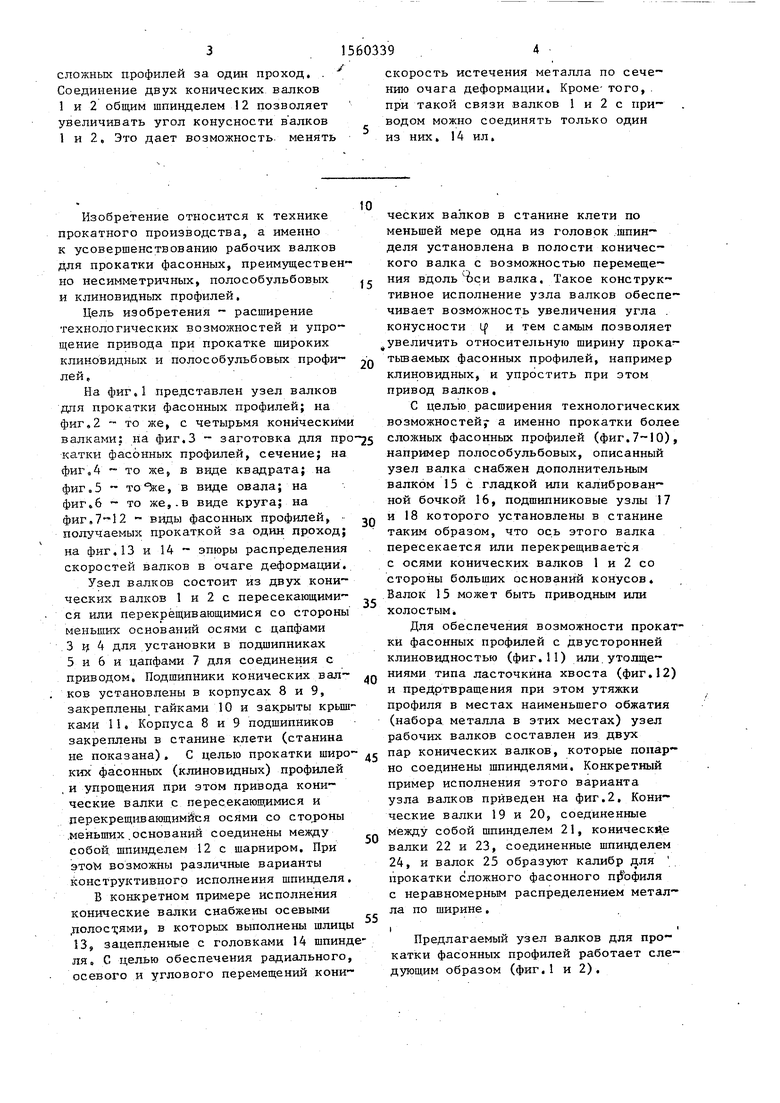

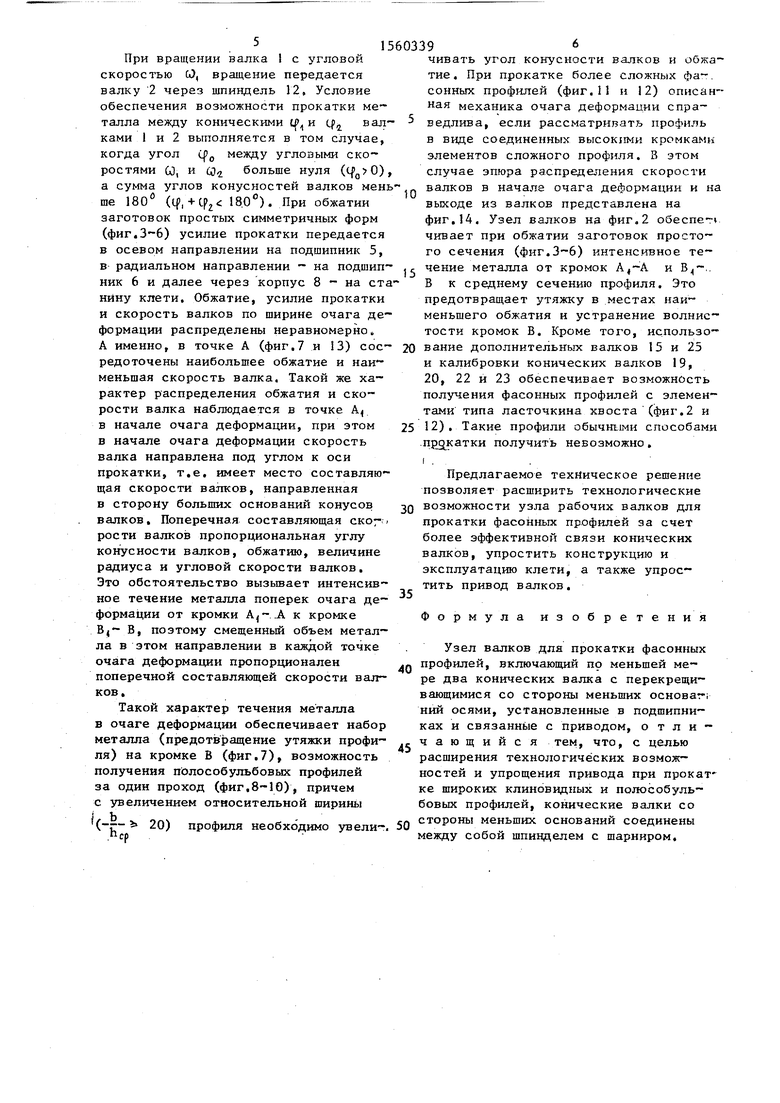

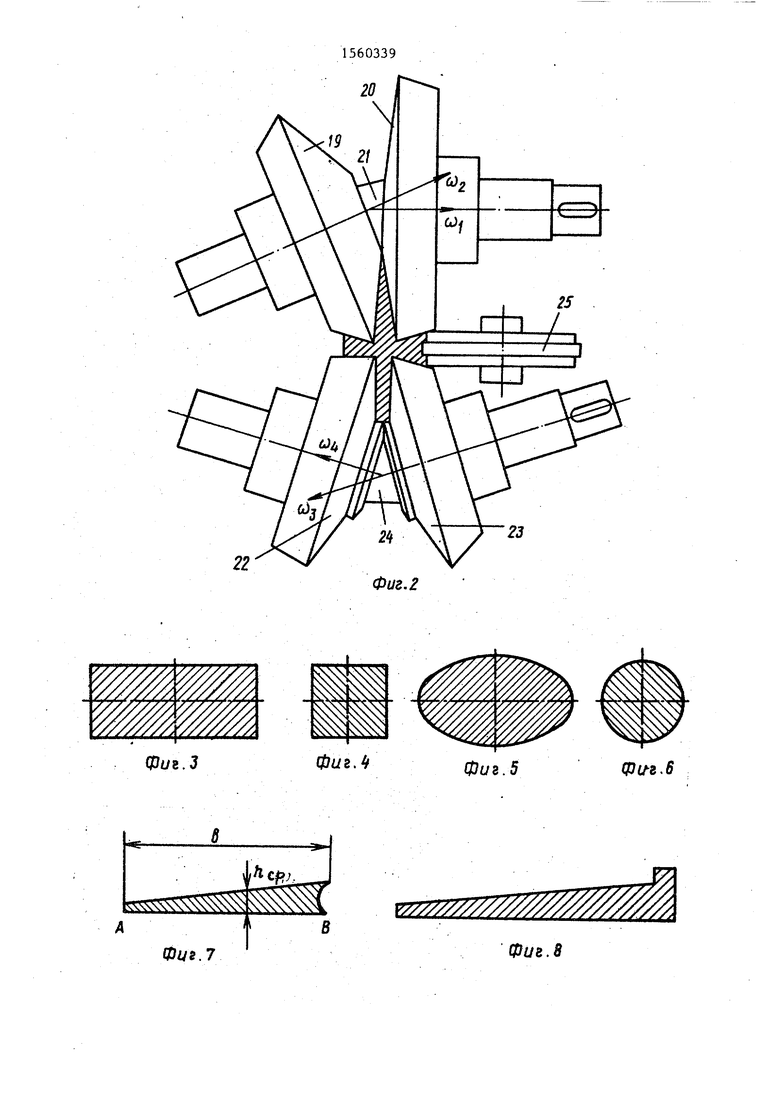

На фиг Л представлен узел валков для прокатки фасонных профилей; на фиг,2 - то же, с четырьмя коническими валками: на фиг.З - заготовка для про катки фасонных профилей, сечение; на фиг,4 то же, в виде квадрата; на фиг.З то%е, в виде овала; на - то же,.в виде круга; на фиг, - виды фасонных профилей, получаемых прокаткой за один проход;

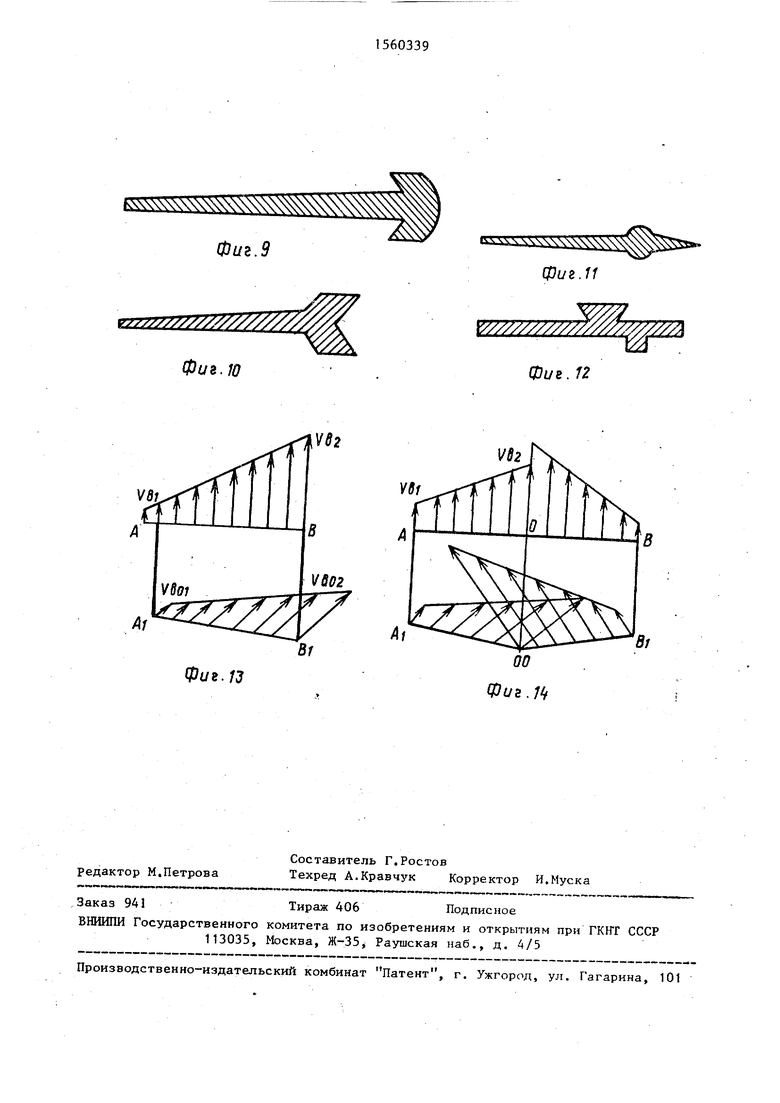

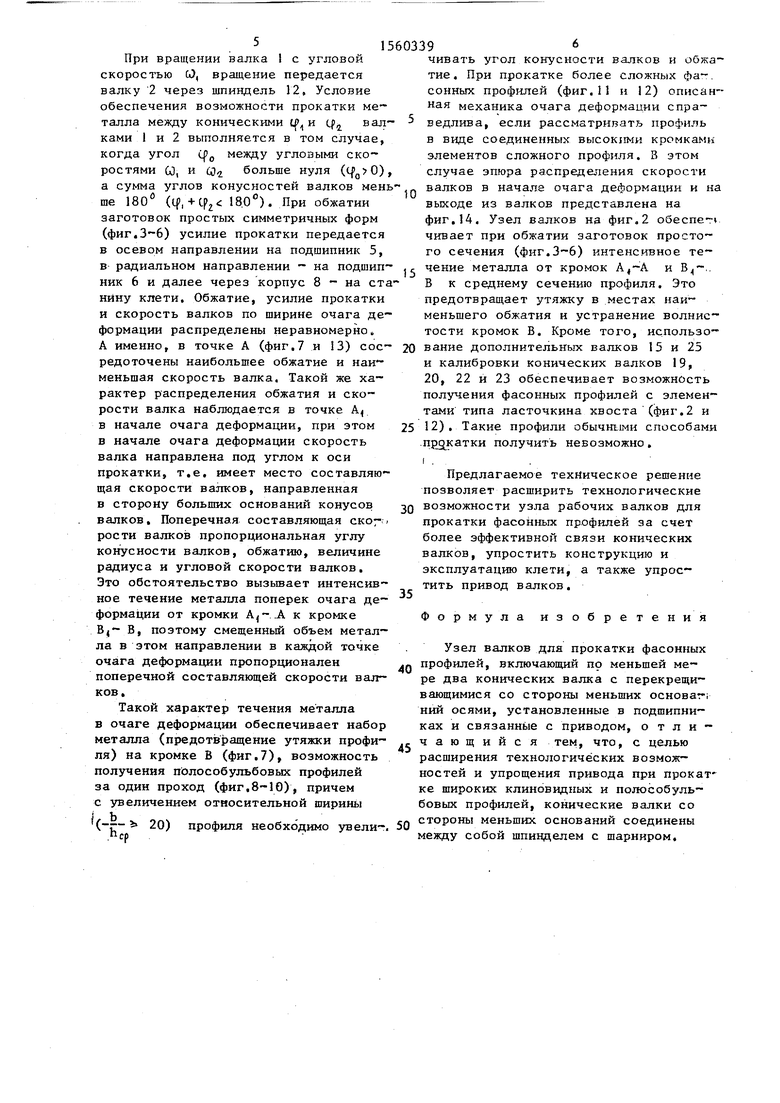

на фиг,13 и 14 - эпюры распределения скоростей валков в очаге деформации. Узел валков состоит из двух конических валков 1 и 2 с пересекающими ся или перекрещивающимися со стороны меньших оснований осями с цапфами 3 и 4 для установки в подшипниках 5 и 6 и цапфами 7 для соединения с приводом. Подшипники конических вал- ков установлены в корпусах 8 и 9, закреплены гайками 10 и закрыты крышками 11, Корпуса 8 и 9 подшипников закреплены в станине клети (станина не показана), С целью прокатки широ ких фасонных (клиновидных) профилей , и упрощения при этом привода кони- ческие валки с пересекающимися и перекрещивающимися осями со стороны меньших оснований соединены между собой шпинделем 12 с шарниром. При это№ возможны различные варианты конструктивного исполнения шпинделя.

В конкретном примере исполнения конические валки снабжены осевыми

.полостями, в которых выполнены шлицы 13, зацепленные с головками 14 шпинделя, С целью обеспечения радиального, осевого и углового перемещений кони

Q

о $

5

ческих валков в станине клети по меньшей мере одна из головок шпинделя установлена в полости конического валка с возможностью перемещения вдоль 4)си валка. Такое конструктивное исполнение узла валков обеспечивает возможность увеличения угла конусности ц и тем самым позволяет вувеличить относительную ширину прокатываемых фасонных профилей, например клиновидных, и упростить при этом привод валков.

С целью расширения технологических возможностей а именно прокатки более сложных фасонных профилей (фиг.7-10), например полособульбовых, описанный узел валка снабжен дополнительным валком 15 с гладкой или калиброванной бочкой 16, подшипниковые узлы 17 и 18 которого установлены в станине таким образом, что ось этого валка пересекается или перекрещивается с осями конических валков 1 и 2 со стороны больших оснований конусов. Валок 15 может быть приводным или холостым.

Для обеспечения возможности прокатки фасонных профилей с двусторонней клиновидностью (фиг.11) или утолщениями типа ласточкина хвоста (фиг.12) и предотвращения при этом утяжки профиля в местах наименьшего обжатия (набора металла в этих местах) узел рабочих валков составлен из двух пар конических валков, которые попарно соединены шпинделями. Конкретный пример исполнения этого варианта узла валков приведен на фиг.2. Конические валки 19 и 20, соединенные между собой шпинделем 21, конические валки 22 и 23, соединенные шпинделем 24, и валок 25 образуют калибр для прокатки сложного фасонного прЪфиля с неравномерным распределением металла по ширине.

ii

Предлагаемый узел валков для прокатки фасонных профилей работает следующим образом (фиг.1 и 2),

При вращении валка 1 с угловой скоростью 0, вращение передается валку 2 через шпиндель 12, Условие обеспечения возможности прокатки ме талла между коническими с и Cfu валками 1 и 2 выполняется в том случае, когда угол между угловыми ско- ростями (0, и Q больше нуля (), а сумма углов конусностей валков меньи О /if, 1 / ft 1 о л

ше 180 (lf, + tp2 180 ). При обжатии заготовок простых симметричных форм (фиг.3-6) усилие прокатки передается в осевом направлении на подшипник 5, в радиальном направлении - на подшип- ник 6 и далее через корпус 8 - на станину клети. Обжатие, усилие прокатки и скорость валков по ширине очага деформации распределены неравномерно А именно, в точке А (фиг,7 и 13) сосредоточены наибольшее обжатие и наи- меньшая скорость валка. Такой же характер распределения обжатия и скорости валка наблюдается в точке А в начале очага деформации, при этом в начале очага деформации скорость валка направлена под углом к оси прокатки, т.е. имеет место составляющая скорости валков, направленная в сторону больших оснований конусов валков. Поперечная составляющая с.ко- рости валков пропорциональная углу конусности валков, обжатию, величине радиуса и угловой скорости валков. Это обстоятельство вызывает интенсивное течение металла поперек очага деформации от кромки A.J-А к кромке В4 В, поэтому смещенный объем металла в этом направлении в каждой точке очага деформации пропорционален поперечной составляющей скорости вал ков.

Такой характер течения металла в очаге деформации обеспечивает набор металла (предотвращение утяжки профиля) на кромке В (фиг.7), возможность получения полособульбовых профилей за один проход (фиг.8-10), причем с увеличением относительной ширины

, ь- а

10

5603396

чивать угол конусности валков и обжатие. При прокатке более сложных фа-, сонных профилей (фиг.11 и 12) описанная механика очага деформации справедлива, если рассматривать профиль в виде соединенных высокими кромками элементов сложного профиля, В этом случае эпюра распределения скорости валков в начале очага деформации и на выходе из валков представлена на фиг.14. Узел валков на фиг.2 обеспе-ч чивает при обжатии заготовок простого сечения (фиг.3-6) интенсивное течение металла от кромок и В.. В к среднему сечению профиля. Это предотвращает утяжку в местах наи™ меньшего обжатия и устранение волнистости кромок В. Кроме того, использование дополнительных валков 15 и 25 и калибровки конических валков 19, 20, 22 и 23 обеспечивает возможность получения фасонных профилей с элементами типа ласточкина хвоста (фиг.2 и 25 12). Такие профили обычными способами прокатки получить невозможно.

15

20

Предлагаемое техническое решение позволяет расширить технологические возможности узла рабочих валков для прокатки фасонных профилей за счет более эффективной связи конических валков, упростить конструкцию и эксплуатацию клети, а также упростить привод валков.

Формула изобретения

Узел валков для прокатки фасонных профилей, включающий по меньшей мере два конических валка с перекрещивающимися со стороны меньших основа-; ний осями, установленные в подшипни- с приводом, о т л и

ках и связанные чающийся

тем, что, с целью

расширения технологических возможностей и упрощения привода при прокатке широких клиновидных и полособульбовых профилей, конические валки со

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для прокатки клиновидных профилей | 1979 |

|

SU832825A1 |

| Способ получения фасонных профилей | 1981 |

|

SU1003945A1 |

| Способ прокатки клиновидных профилей | 1988 |

|

SU1616724A1 |

| Способ прокатки клиновидных профилей | 1978 |

|

SU700980A1 |

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| Вводная арматура прокатной клети с коническими валками | 1981 |

|

SU939151A1 |

| Стан для прокатки кольцевых изделий | 1986 |

|

SU1440593A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| Рабочая клеть для прокатки и волочения | 1987 |

|

SU1555001A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

Изобретение относится к технике прокатного производства, а именно к усовершенствованию рабочих валков для прокатки фасонных преимущественно несимметричных полособульбовых и клиновидных профилей. Цель изобретения - расширение технологических возможностей и упрощение привода при прокатке широких клиновидных и полособульбовых профилей. Наличие шпинделя 12 позволяет передавать вращение от валка 1 к валку 2. Обжатие, усилие прокатки и скорость валков по ширине очага деформации распределены неравномерно. В точке наименьшей скорости сосредоточено наибольшее обжатие. Поэтому смещенный объем металла в каждой точке очага деформации пропорционален поперечной составляющей скорости валков. Такой характер течения металла обеспечивает получение сложных профилей за один проход. Соединение двух конических валков 1 и 2 общим шпинделем 12 позволяет увеличивать угол конусности валков 1 и 2. Это дает возможность менять скорость истечения металла по сечению очага деформации. Кроме того, при такой связи валков 1 и 2 с приводом можно соединять только один из них. 14 ил.

If о 1. ог, ч ,. -сп стороны меньших оснований соединены

(-г- 20) профиля необходимо увели-. 50 „м

ср

между собой шпинделем с шарниром.

„м

между собой шпинделем с шарниром.

Ш

Фиг.З

фиг.4

ft А-

Фиг. 7

Фиг. 2

Фиг. 5

Фи-г.6

Фиг. 8

Фиг.В

Фиг.ю

Л/

Фин. 13

фиг.11

W%- УШ/;

У///////////////А Л%Я Фие. П

| Авторское свидетельство СССР JP кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Узел рабочих валков для прокатки клиновидных профилей | 1977 |

|

SU626843A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатная клеть | 1974 |

|

SU498048A1 |

Авторы

Даты

1990-04-30—Публикация

1988-03-09—Подача