Изобретение относится к производству резиновЕЛХ технических изделий и преднадначено для их изготовления методом литьевого прессования.

По основному авт.св. № 1004144 известно устройство для литьевого прессования резиновых изделий, содержащее прессовый узел, загрузочную камеру и литьевую пресс-форму, имеющую закрепленную на прессовом узле стационарную полуформу с формующими гнездами и две подвижные в перпендикулярном центральной оси прессового узла направлении полуформы сформообразующими элементам поочередно взаимодействующие со стационарной полуформой, причем первая из подвижных полуформ выполнена с литниковыми каналами. Устройство снабжено жестко связанной с первой подвижной полуформой литниковой плитой с центральным каналам для соединения с загрузочной камерой и с разводящими каналами, связанными с ЛИТНИКОВЕЛМИ каналами первой полуформы, причем последние выполнены точечными или щелевыми.

Разводящие каналы в устройстве выполнены в разъеме между двумя плтами 1 .

, Однако в данном устройстве в процессе литьевого формования под Jteйcтвиeм давления резинбвой смеси которое в разводящих литьевые каналах достигает 1000 кгс/см, происходит постепенная деформация металла, приводящая к затеканию резины между плитами и в конечном итге происходит разгерметизация литниковой системы, что снижает надежность работы устройства. На практике это происходит через две-три недели работы устройства, после чего требуется разборка и шлифовка литниковых плит.

Цель изобретения - повышение надежности работы устройства.

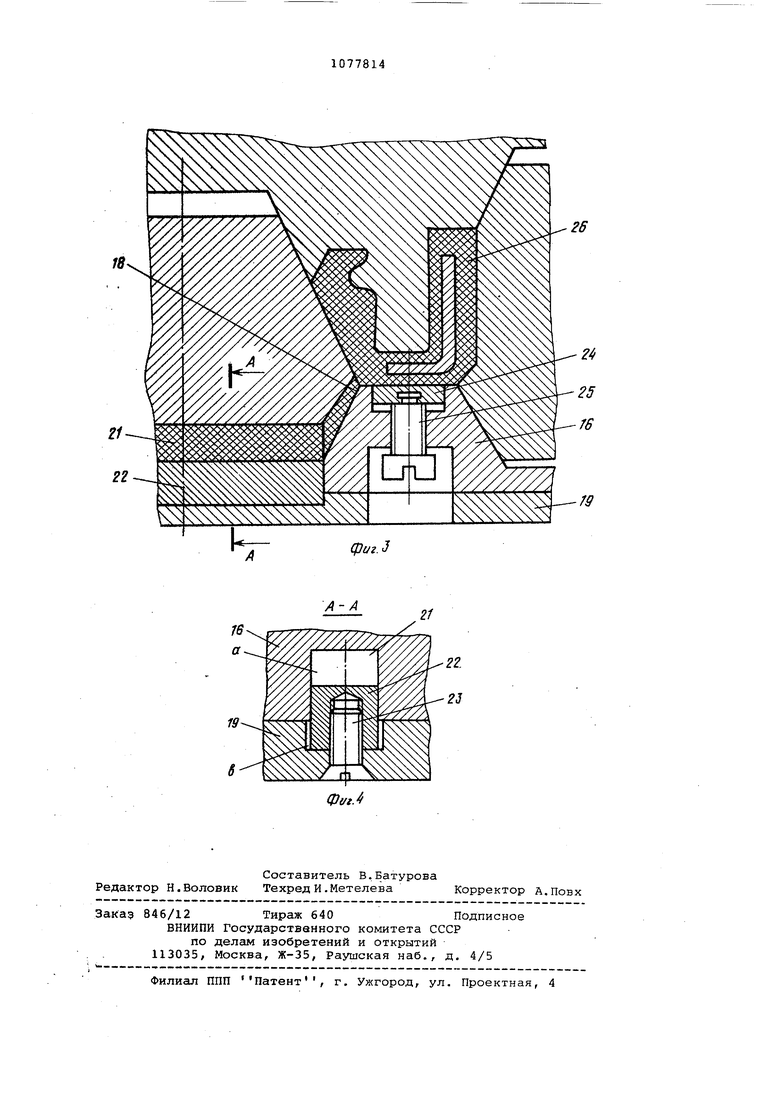

Поставленная цель достигается тем, что в устройстве для литьевог прессования резиновых изделий, разводящие каналы образованы сопряженными пазами прямоугольного сечения, выполн(нными на контактирующих поверхностях литниковой плиты полуформы с подводящими литниковыми каналами, и установленными в пазах литниковой плиты вкладышами, входящими верхними частями в пазы полуформы с подводящими каналами и взаимодействующими с продольными стенками этих пазов своими боковыми сторонами.

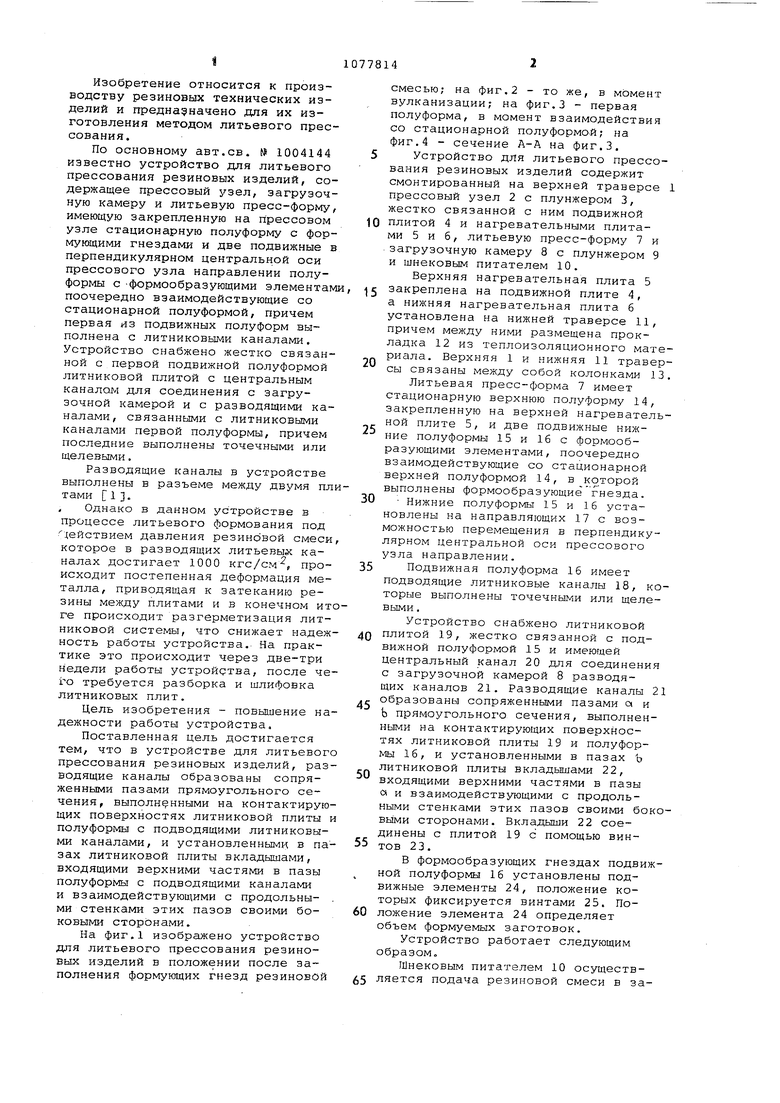

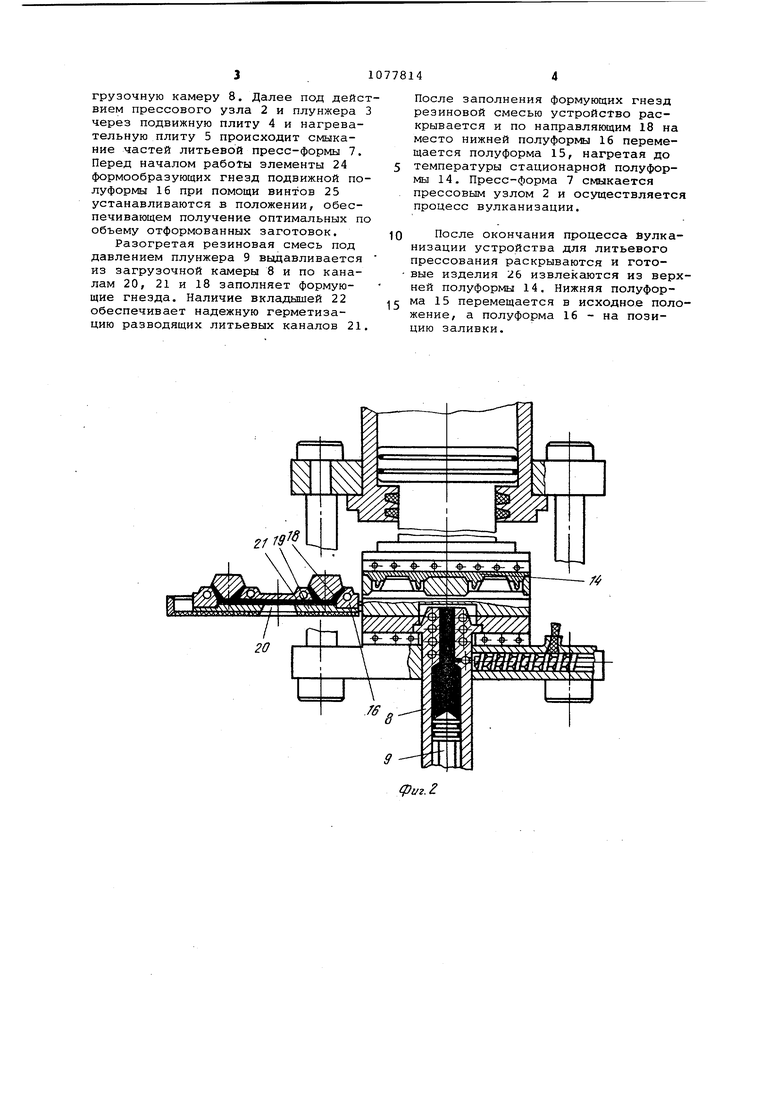

На фиг.1 изображено устройство для литьевого прессования резиновых изделий в положении после заполнения формующих гнезд резиновой

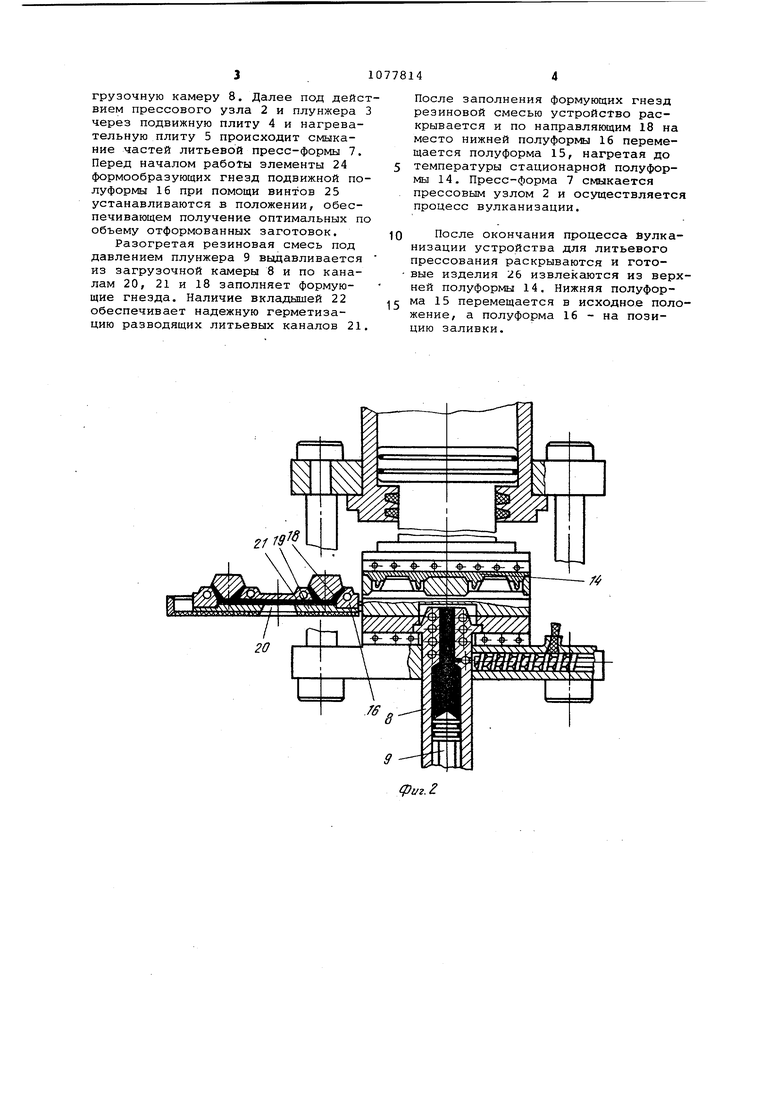

смесью; на фиг.2 - то же, в момент вулканизации; на фиг.З - первая полуформа, в момент взаимодействия со стационарной полуформой; на фиг.4 - сечение А-А на фиг.З.

Устройство для литьевого прессования резиновых изделий содержит смонтированный на верхней траверсе прессовый узел 2 с плунжером 3, жестко связанной с ним подвижной плитой 4 и нагревательными плитами 5 и б , литьевую пресс-форму 7 и загрузочную камеру 8 с плунжером 9 и шнековым питателем 10.

Верхняя нагревательная плита 5 закреплена на подвижной плите 4, а нижняя нагревательная плита 6 установлена на нижней траверсе 11, причем между ними размещена прокладка 12 из теплоизоляционного материала. Верхняя 1 и нижняя 11 траверсы связаны между собой колонками 13

Литьевая пресс-форма 7 имеет стационарную верхнюю полуформу 14, закрепленную на верхней нагревательной плите 5, и две подвижные нижние полуформы 15 и 16 с формообразующими элементами, поочередно взаимодействующие со стационарной верхней полуформой 14, в которой выполнены формообразующие гнезда. Нижние полуформы 15 и 16 установлены на направляющих 17 с возможностью перемещения в перпендикулярном центральной оси прессового узла направлении.

Подвижная полуформа 16 имеет подводящие литниковые каналы 18, которые выполнены точечнЕлми или щелевыми .

Устройство снабжено литниковой плитой 19, жестко связанной с подвижной полуформой 15 и имеющей центральный канал 20 для соединения с загрузочной камерой 8 разводящих каналов 21. Разводящие каналы 2 образованы сопряженными пазами а и Ь прямоугольного сечения, выполненными на контактирующих поверхностях литниковой плиты 19 и полуформы 16, и установленными в пазах Ъ литниковой плиты вкладышами 22, входящими верхними частями в пазы с и взаимодействующими с продольными стенками этих пазов своими боквь1ми сторонами. Вкладыши 22 соединены с плитой 19 с помощью винтов 23.

В формообразующих гнездах подвижной полуформы 16 установлены подвижные элементы 24, положение которых фиксируется винтами 25. Положение элемента 24 определяет объем формуемых заготовок.

Устройство работает следующим образом.

Шнековым питателем 10 осуществляется подача резиновой смеси в загруэочную камеру 8. Далее под действием прессового узла 2 и плунжера 3 через подвижную плиту 4 и нагревательную плиту 5 происходит смыкание частей литьевой пресс-формы 7. Перед началом работы элементы 24 формообразующих гнезд подвижной полуформы 16 при помощи винтов 25 устанавливаются в положении, обеспечивающем получение оптимальных по объему отформованных заготовок.

Разогретая резиновая смесь под давлением плунжера 9 выдавливается из загрузочной камеры 8 и по каналам 20, 21 и 18 заполняет формующие гнезда. Наличие вкладышей 22 обеспечивает надежную герметизацию разводящих литьевых каналов 21.

После заполнения формующих гнезд резиновой смесью устройство раскрывается и по направляющим 18 на место нижней полуформы 16 перемещается полуформа 15, нагретая до 5 температуры стационарной полуформы 14. Пресс-форма 7 смыкается прессовым узлом 2 и осуществляется процесс вулканизации.

0 После окончания процесса вулканизации устройства для литьевого прессования раскрываются и гото- вые изделия 26 извлекаются из верхней полуформы 14. Нижняя полуфор5 ма 15 перемещается в исходное положение, а полуформа 16 - на позицию заливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для литьевого прессования резиновых изделий | 1981 |

|

SU1004144A1 |

| Устройство для литьевого прессования резиновых изделий | 1983 |

|

SU1167027A1 |

| Устройство для литьевого прессования резиновых технических изделий | 1989 |

|

SU1657393A1 |

| Устройство для изготовления резиновых изделий | 1983 |

|

SU1147581A1 |

| Литьевая пресс-форма для изготовления резинотехнических изделий | 1983 |

|

SU1100121A1 |

| Загрузочная камера | 1985 |

|

SU1291430A1 |

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

| Устройство для изготовления кольцевых резиновых изделий | 1981 |

|

SU958123A1 |

| Устройство для изготовления покрышек пневматических шин | 1985 |

|

SU1260242A2 |

| МНОГОМЕСТНАЯ ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2021 |

|

RU2779342C1 |

УСТРОЙСТВО ДЛЯ ЛИТЬЕВОГО ПРЕССОВАНИЯ РЕЗИНОВЫХ ИЗДЕЛИЙ по авт.св. № 1004144, отличаю«с гоюзн if; |п :-..,; « ..)-;;./. щееся тем, что, с целью повышения надежности работы устройства, разводящие каналы образованы сопряженными пазами прямоугального сечения, выполненными на контактирующих поверхностях литниковой плиты и полуформы с подводящими литниковыми каналами, и установленными в пазах литниковой плиты вкладншгами, входящими верхними частями в пазы полуформы с подводящими каналами и взаимодействующими с продольными стенками этих пазов своими боковыми сторонами. (Л эо

$

А-А т S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для литьевого прессования резиновых изделий | 1981 |

|

SU1004144A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-03-07—Публикация

1983-03-09—Подача