(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК В РАБОЧУЮ ЗОНУ ПРЕССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи заготовок в рабочую зону пресса | 1981 |

|

SU969380A1 |

| Линия штамповки листовых заготовок и сборки изделий из них | 1982 |

|

SU1050852A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1183384A2 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Линия для склеивания пиломатериалов по ширине | 1981 |

|

SU1020244A1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| Устройство для транспортировки листового материала вдоль линии прессов | 1975 |

|

SU555951A1 |

| Установка для формирования настилов полотен эластичного материала | 1982 |

|

SU1079577A1 |

| Устройство для нанесения покрытия на заготовки плоских конденсаторов | 1972 |

|

SU475675A1 |

1

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи заготовок из листового материала в рабочую зону пресса одновременно с удалением отштампованных изделий.. .

Известно устройство для подачи листового материала в рабочую зону пресса, содержащее раму с горизонтальными направляющими, по которым перемещается подающая каретка, несущая толкатели, взаимодействующие с листом, и связанная со щтоком силового цилиндра, закрепленного на раме 1.

Недостатками данного устройства являются низкая производительность процесса подачи и недостаточная точность ориентирования листа на рабочей позиции.

Известно устройство для подачи листового материала в рабочую зону пресса, которое содержит раму с горизонтальными направляющими, перемещающуюся по ним подающую каретку, связанную с силовым цилиндром и несущую толкатели, взаимодействующие с перемещаемым материалом упоры, закрепленные на раме со стороны пресса, .смонтированную на раме опору для пе-;

ремещаемого материала и MexaRrfSM укладки заготовки на рабочей позиции пресса 2J.

Недостатком данного устройства является то, что его можно применять только для загрузки листового мatepиaлa, что определяет его использование только на одной операции, в основном у головного пресса. Конструкция устройства не позволяет транспортировать заготовку между прессами. Кроме того, в данном устройстве не предусмотрена возможность осуществления одновремен-. но с загрузкой и удаления отщтампованной заготовки, что снижает производительность; работы пресса.

Цель изобретения - расщирение технологических возможностей устройства.

Поставленная цель достигается тем, чтов устройстве, содержащем раму с горизонтальными направляющими, перемещающуюся по ним подающую каретку, несущую толкатели, взаимодействующие с перемещаемой заготовкой упоры, закрепленные на ра ме со стороны пресса, смонтированную Hai раме опору для перемещаемой заготовки и механизм укладки заготовки на рабочей позиции пресса, механизм укладки заготовки выполнен в виде штанг, закрепленных на ка

ретке вместе с толкателями, устройство снабжено шарнирными упорами с возвратными пружинами, смонтированными на (итангах, цепным транспортером, состоящим из двух последовательно расположенных двухветвевых приводных участков, один из которых расположен на раме вдоль направляющих, а другой консольно смонтирован на раме со стороны входа последующего участка, подвижными упорами, расположенными на раме и связаннь|ми с приводом перемещения.

Привод двух участков транспортера содержит электродвигатель с редуктором, имеющим тихоходный вал и связанный с ним поперечный вал, ведущие звеЗхЦочки, установленные на тихоходном валу и поперечном валу, на которые надеты трансггортирующие цепи соответствующих участков транспортера.

Привод перемещения каретки содержит центральную цепь с кулачком, имеющим палец, тягу, одним концом щариирно связанную с кареткой, а другим - с пальцем кулачка, муфту-тормоз, связанную с центральной цепью и приводом цепи консольно закрепленной части транспортера.

Штанги выполнены из тонколистового материала и имеют П-образный профиль.

Устройство снабжено центрирующими роликами, установленными вдоль транспортера./

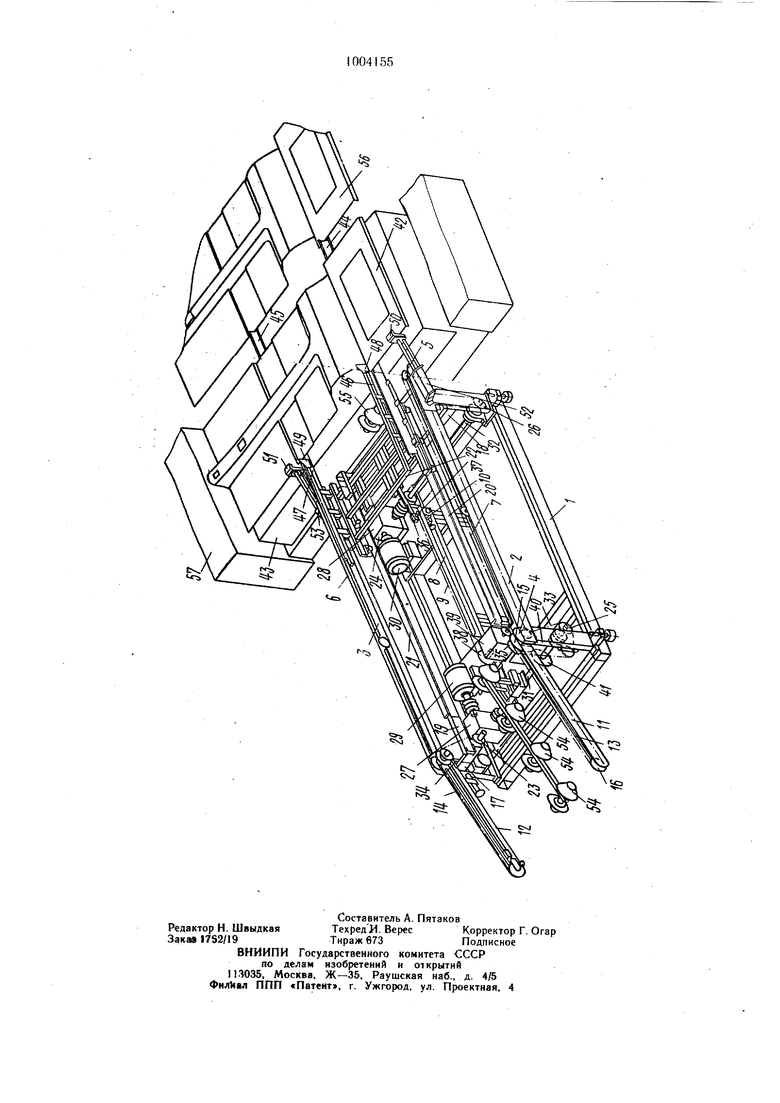

На чертеже показано устройство для подачи заготовок в рабочую зону пресса.

Устройство для подачи заготовок в рабочую зону пресса содержит раму 1 с закрепленными к ней на стойках балками 2 и 3, на которые с помощью звездочек 4 и 5 натянуты транспортирующие цепи 6 и 7 цепного транспортера, а также стойка 8 для центральной приводной цепи 9 с натяжной звездочкой 10. К балкам 2 и 3 соосно со звездочкой 4 шарнирно установлены два удлинителч 11 и 2 с цепью 13 и 14, натянутой на звездочки 15 и 16, имеющие возможность наклона на необходимый угол. На связках 17 и 18 установлена рама 19 для направляющих 20 и 21 каретки 22. Привод цепного транспортера и удлинителя самостоятельные и каждый осуществляется от ведущих звездочек 23 (24), 25 (26), одна из которых 23 (24) закреплена на тихоходном валу червячного редуктора 27 (28), приводимого от электродвигателя 29 (30), а вторая 25 (26) - на соединенном с ним поперечном валу 31 (32), установленном в подшипниковых опорах на раме 1. Транспортирующие цепи 6 и 7 одновременно являются приводными. Приводные цепи 33 и 34 удлинителей 1 и 12 надеты на ведомые звездочки 35, закрепленные на оси с ведущими звездочками 15 и со свободно вращающейся звездочкой 4 транспортирующих цепей 6 и 7. Привод каретки 22 осуществляется с помощью тяги 36, один конец которой с помощью шарнира связан с кареткой 22, а другой конец надет на палец- кулачка 37, уС

тановленного на приводной центральной цепи 9, ведущая звездочка 38 которой установлена на выходном валу муфты-тормоза 39, приводимой через цепь 40 от звездочки 41, закрепленной иа поперечном валу 31 привода цепей 13 и 14 удлинителей 11 и 12. Механизм укладки заготовки 42 в щтамп 43 выполнен в виде штанг 44 и 45 П-образного профиля из тонколистового металла, закрепленных на каретке 22 совместно с толкателями 46 и 47, снабженными на концах щарнирными упорами 48 и 49 с возвратными пружинами, а также двух планок 50 и 51 на щтоках пневмоцилиндров 52 и 53, укрепленных на балках 2 и 3 транспортера. Длина щтанг 44 и 45 больще, чем размер

загруи аемой заготовки 42. Для центрирования заготовки 42 на раме 19 установлены ролики 54 и 55. Позициями 56 и 57 обозначены соответственно удаляемая заготовка и пресс.

Работа устройства, управляемая путевыми выключателями, осуществляется следующим образом.

В исходный момент каретка 22 находится в крайнем заднем положении. Электродвигатели 29 и ,30 вращаются, передавая движение на транспортирующие цепи 13 и 14, 6 и 7. Вращение на центральную приводнуро цепь 9 не передается, так как тормоз муфты-тормоза 39 замкнут, а муфта разомкнута. Планки 50 и 51 также занима0 ют крайнее заднее положение и не выступают над уровнем транспортирующих цепей 6 и 7. Загружаемая заготовка42 попадает на транспортирующие, цепи 13, 14 и 6, 7, движется пригибая упоры 48 и 49 к загрузочной позиции. Упоры 48 и 49 после прохода

5 детали 42 от возвратных пружин занимают свое исходное положение. На загрузочной позиции срабатывает конечный выключатель и через муфту-тормоз 39 вращение от поперечного вала 31 через цепь 40 передается

на центральную приводную цепь 9 с кулачком 37, который перемещаясь вперед за тягу 36 передвигает каретку 22 по направляющим 20 и 21 к переднему положению. Удал.яемая заготовка 56, заранее поднятая с помощью подъемников, выталкивается

5 штангами 44 и 45 в торец с поверхности щтампа на удлинитель следующего аналогичного устройства. При этом ролики 54, установленные вдоль удлинителя, центрируют заготовку. Одновременно загружаемая заготовка 42 с помощью упоров 48 и 49 пе ремещается с транспортирующих цепей 6 и 7 на щтанги 44 и 45 и вносится в штамп 43. Центрирование загружаемой заготовки 42 осуществляется с помощью ролика 55. При некотором недоходе каретки 22 до своего

переднего положения срабатывают пневмоцилиндры 52 и 53, а планки 50 и 51 выходят вперед, обеспечивая удержание заготовки от перемещения при возвратном ходе каретки 22. Кулачок 37 на приводной централышй цепи 9 с тягой 36, продолжая движение, о н6ает натяжную звездочку 38 и увлекает каретку 22 на возвратный ход. В момент прохода кареткой 22 крайнего переднего положения поступает команда на опускание подъемников в штампе 43. В исходном положении каретка 22 останавливается при срабатывании муфты-тормоза 39. При этом штанги 44 и 45 выходят из-под загружаемой заготовки, а планки 50 и 51 обеспечивают точную ее укладку в штамп 43. После отхода планок 50 и 51 в исходное положение может начаться рабочий ход пресса. В случае, если произошла задержка, а следуюш,ая заготовка уже подошла на загрузочную позицию, от срабатывания конечного выкключателя отключается двигатель 30 и останав,ливаются транспортируюш,ие цепи 6 и 7 совместно с заготовкой. При этом цепи 13 и 14 удлинителей Пи 12 продолжают двигаться и, если на них тоже была заготовка, она лотранспортируется только до остановленных цепей 6 и 7. После ликвидации причины задержки цикл работы может повториться. Применение изобретения позволяет автоматизировать процесс загрузки и удаления деталей, обеспечить межоперационную транспортировку заготовок и дает возможность на его базе строить автоматические и автоматизированные штамповочные линии в уже существующем действующем производстве. Формула изобретения 1. Устройство для подачи заготовок в рабочую зону пресса, содержащее раму с горизонтальными направляющими, перемещающуюся по ним подающую каретку, несущую толкатели, взаимодействующие с .перемещаемой заготовкой упоры, закрепленные на раме со стороны пресса, смонтированную на раме опору для перемещаемой заготовки и механизм укладки заготовки на рабочей позиции пресса, отличающееся,&м, что, с целью расширения технологических возможностей, механизм укладки заготовки выполнен в виде штанг, закрепленных на каретке вместе с толкателями, устройство снабжено шарнирными упорами с возвратными пружинами, смонтированными на штангах, цепным транспортером, состоящим из двух последовательно расположенных двухветвевых приводных участков, один из которых расположен на раме вдоль направляющих, а другой консольно смонтирован на раме со стороны входа последующего участка, подвижными упорами, 1 асположенными на раме и связанными с приводом перемещения. 2.Устройство по п. 1, отличающееся тем, что привод двух участков транспортера содержит электродвигатель с редуктором имеющим тихоходный вал и связанный с ним поперечный вал, ведущие звездочки, установленные на тихоходном валу и поперечном валу, на которые надеты транспортирующие цепи соответствующих участков транспортера. 3.Устройство по п. 1, отличающееся тем, что привод перемещения каретки содержит центральную цепь с кулачком, имеющим палец, тягу, одним концом щарнирно связанную с кареткой, а другим - с пальцем кулачка, муфту-тормоз, связанную с центральной цепьк) и приводом цепи консольно закрепленной части транспортера, 4.Устройство по п. , отличаюи1 еся тем, что, с целью предотвращения поломки оборудования, штанги выполнены из тонколистового материала и имеют П-образный профиль. 5.Устройство по п. I, отличающееся тем, что снабжено центрирующими роликами, установленными вдоль транспортера. Источники информации, принятые во внимание при экспертизе 1.Средство механизации и автоматизации холодной щтамповки. РТМ 105-0-030-77. Ростов-на-Дону, 1977, с. 183-189, фиг. 121. 2.Авторское свидетельство СССР ,№ 871923, кл. В 21 D 43/00, В 30 В 15/30, 1981 (прототип).

Авторы

Даты

1983-03-15—Публикация

1981-09-18—Подача