да

о

VI

tput.1

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке вьщавливанием в разъемной матрице отростковых поковок преимущественно сплошного сечения: угольников, тройников, крес

JOBИH.

Известен способ штамповки отростковых поковок выдавливанием в разъемной матрице одним пуансоном. Способ заключается в выдавливании металла из основной полости в боковые полости ручья осевым усилием, прикладываемым к заготовке вплоть до момента полного оформления I всей поковки 1.

Способ обеспечивает высокий коэффициент использования металла, но не обеспечивает оптимальных параметров штамповки, так как выдавливание осуществляется в полузакрытые или полноетью закрытые (.например, противодавящими органами) боковые полости ручья

Известен способ получения деталей с отростками, при котором деталь получают путем выдавливания металла в боковые полости ручья осевым усилием, прикладываемым к заготовке 2.

Однако в известном способе в процессе деформирования возникают значительные усилия, а также снижается стойкость штампового инструмента, что ограничивает область применения способа.

Целью изобретения является повышение стойкости штампового инструмента, расширение технологических йозможностей и снижение энергетических затрат.

Поставленная цель достигается тем, что согласно способу изготовления отростковых поковок штамповкой в разъ.емных матрицах путем выдавливания ме талла в боковые полости ручья осевым усилием, прикладываемым к зaгo товке, процесс выдавливания ведут в две стадии, первоначально осуществляют предварительное формообразование отростков выдавливанием металла зат готовки в открытые полости ручья, а затем окончательно оформляют поковку прикладывая .усилие к торцам выдавливаемых отростков при снятом осевом усилии, действующем на заготовку на первой стадии.

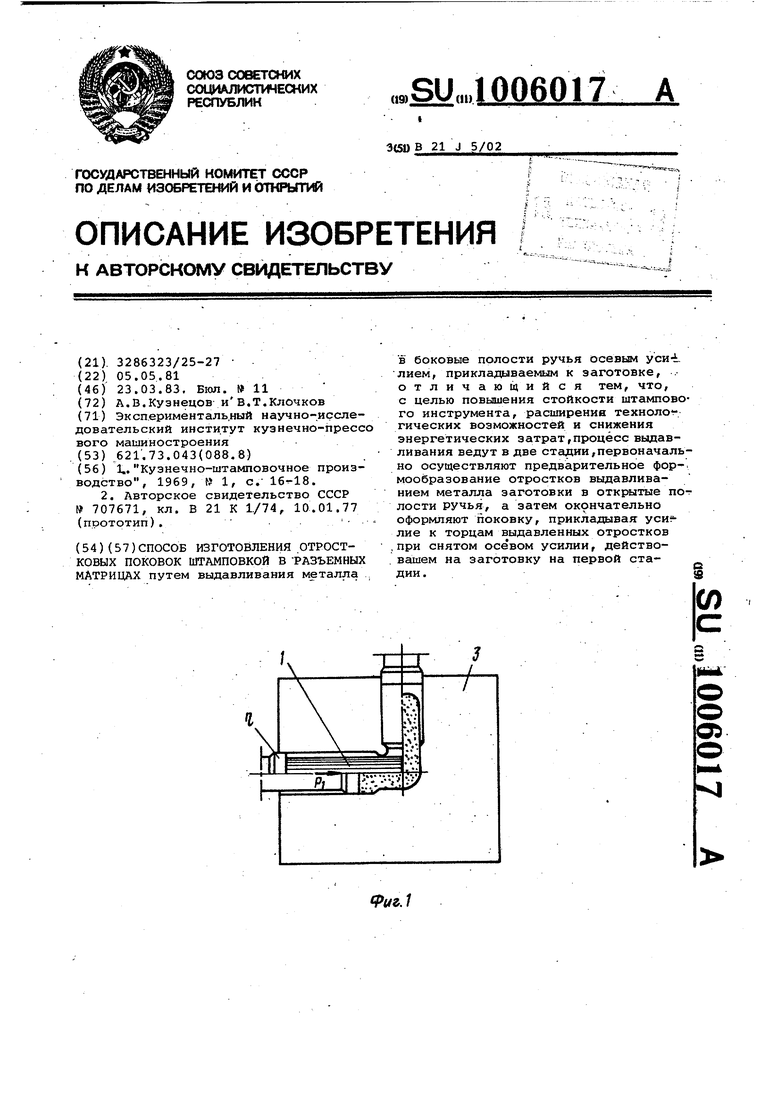

На фиг. 1-3 показано положение деформирующего инструмента в момент начала и окончания первой стадии; на фиг. 4 - 6 - положение в момент нач-ала и окончания второй стадии про, цесса при штамповке угольника, тройника и крестовины соответственно.

Нагретую .заготовку 1 помещают в основные полости ручья между пуансонами 2 первой стадии так, чтобы ось заготовки совпала с .осью пуансонов. После этого смыкают полуматриды 3 и приводят в движение пуансоны 2 первой стадии/ Последние, воздействуя на заготовку 1 с усилием Р , выдавливают металл в боковые открытые полости ручья, осуществляя предварительное формообразование отростков. Затем пуансон 2 первой очереди отводят от полуфабриката и пуансонами 4 второй очереди, расположенными в . вых полостях, воздействуют на торцы выдавленных в первой стадии отростков со стороны их торцов с усилием Е При этом незаполненные в первой стадии элементы бсЗковых полостей оказывются в непосредственной олизости от торцов деформирующих пуансонов 4 второй стадии и поэтому заполняются металлом при малых напряжениях. -Перегрузка инструмента предотвращается даже в том случае, если заготовка по тем или иным причинам имеет зав з1шен-; ный объем. В этом случае избыток объема вытесняется из боковых полостей в открытые основные полости.

Способ был реализован на гидравлическом многоплунжерном прессе модели ПБ2632 усилием 160 тс.. Производилась безоблойная штамповка угольников с диаметром -условного прохода 3 мм по .ОСТ 2Г99-46-78. Штамповка осуществлялась из цилиндрических заfoTOBOK диаметром 14 мм и длиной 80 мм. Материал т/ сталь 35 по ГОСТ 1050-74.Заготовки нагревались перед штамповкой до . Все штампованные поковки не имели дефектов и были четко оформлены.

Применение предлагаемого способа в данном случае позволяет получать , детали угольников, соответствующие ОСТу, при допустимых напряжениях на инструмент.

„Таким образом, предлагаемый способ штаииповки отростковых поковок в разъемных матрицах, по сравнению с известным, характеризуется тем, что формообразование поковок осуществляется за счет выдавливания металла только в открытые полости, что позволяет- повысить стойкость деформирующего инструмента, снизить технологическое усилие и расширить технологические возможности штамповки в оазъемных матрицах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деталей с отростками | 1985 |

|

SU1402404A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2002 |

|

RU2255831C2 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 1998 |

|

RU2135320C1 |

| Способ изготовления поковок с отростками типа тройников и крестовин | 1991 |

|

SU1835332A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОТРОСТКОВЫХ ПОКОВОК ШТАМПОВКОЙ В РАЗЪЕМНЫХ МАТРИЦАХ путем выдавливания металла . в боковые полости ручья осевым ycH-t. лием, прикладываемым к заготовке, .. отличающийся тем, что, с целью повышения стойкости штампового инструмента, расширении техноло-. гических возможностей и снижения энергетических затрат,процесс выдавливания ведут в две стадии,первоначально осуществляют предварительное фор-, мообразование отростков выдавливанием металла заготовки в открытые по-г лости ручья, а затем окончательно оформляют поковку, прикладывая к торцам выдавленных отростков .при снятом осевом усилии, действовашем на заготовку на первой стадии.S

| X | |||

| Куэнечно-штамповочное производство, 1969, 1, с, 16г-18 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления -образных изделий с концевыми утолщениями | 1977 |

|

SU707671A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-03-23—Публикация

1981-05-05—Подача