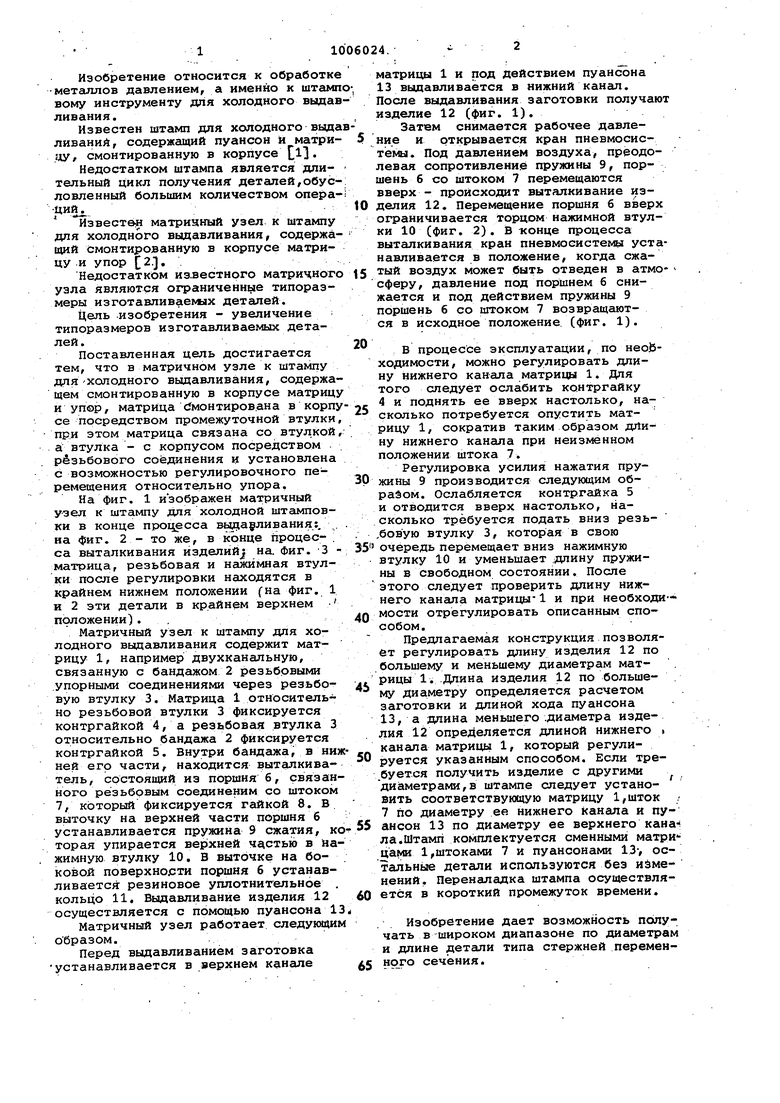

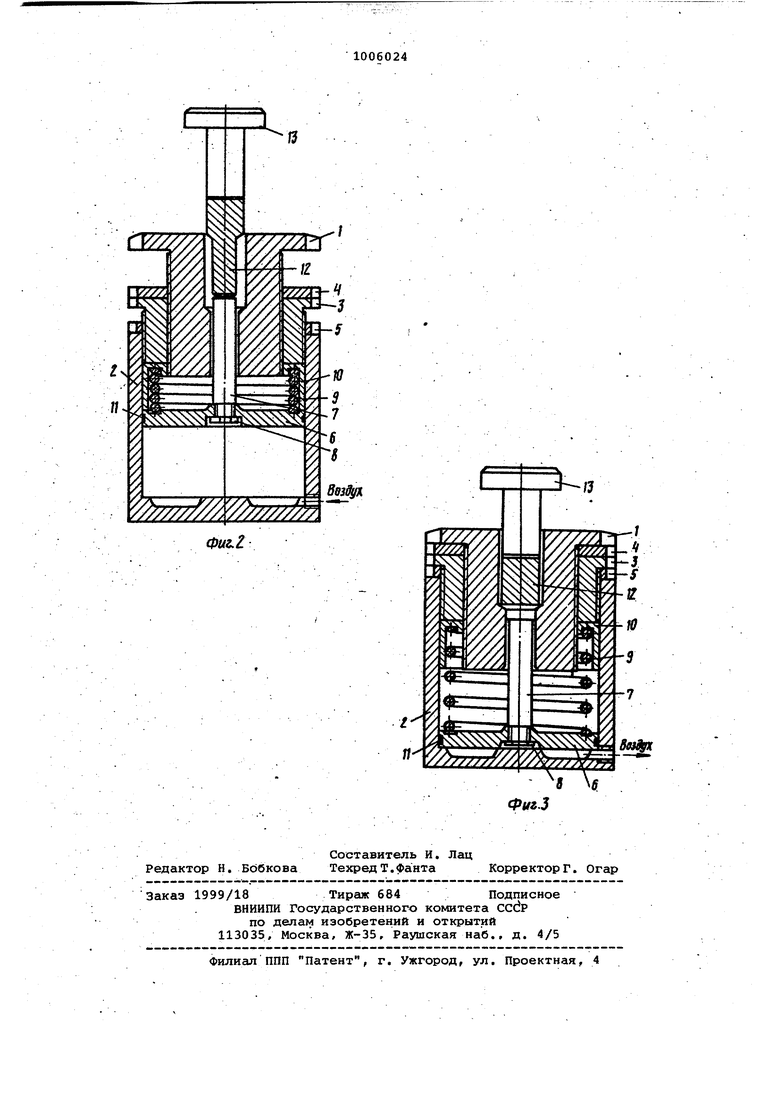

Изобретение относится к обработке металлов давлением, а именно к штамп вому инструменту для холодного вьшав ливания. Известен штё1мп для холодного выда ливаний, содержащий пуансон и матриiKf, смонтированную в корпусе 11. Недостатком штампа является длительный цикл получения деталей,обусловленный большим количеством операЦийИзвестен матринный узел к штампу для холодного выдавливания, содержащий смонтированную в корпусе матрицу и упор 2.. Недостатком из.вестнрго матричного узла являются ограниченные типоразмеры изготавливаемых деталей. Цель изобретения - увеличение типоразмеров изготавливаемых деталей. Поставленная цель достигается тем, что в матричном узле к штампу дляХОЛОДНОГО выдавливания, содержащем смонтированную в корпусе матрицу и упор, матрица Смонтирована в корпу се посредством промежуточной втулки при этом матрица связана со втулкой а втулка - с корпусом посредством резьбового соединения и установлена с возможностью регулировочного перемещения относительно упора. На фиг. 1 изображен матричный узел к штампу для холодной штамповки в конце процесса вfc ;agливaния:, . на фиг. 2 - то же, в конце йроцес- ; са выталкивания изделий на. фиг. 3 матрица, резьбовая и нажимная втулки после регулировки находятся в крайнем нижнем положении (на фиг. 1 и 2 эти детали в крайнем верхнем положении). , Матричный узел к штампу для холодного выдавливания содержит матрицу 1, например двухканальную, связанную с бандажом 2 резьбовыми упорными соединениями через резьбовую втулку 3. Матрица 1 относительно резьбовой втулки 3 фиксируется контргайкой 4, а резьбовая втулка 3 относительно бандажа 2 фиксируется контргайкой 5. Внутри бандажа, в ниж ней его части, находится эыталкиватель, состоящий из поршня б, связанного резьбовым соединеним со штоком 7, который фиксируется гайкой 8. В выточку на верхней части поршня 6 устанавливается пружина 9 сжатия, ко торая упирается верхней частью в Нажимную втулку 10. В выточке на боковой поверхнох:ти поршня б устанавливается резиновое уплотнительное кольцо 11. Выдавливание изделия 12 осуществляется с помощью пуансона 13 Матричный узел работает следующим образом. Перед выдавливанием заготовка устанавливается в верхнем канале матрицы 1 и под действием пуансона 13 выдавливается в нижний канал. После выдавливания заготовки получают изделие 12 (фиг. 1). Затем снимается рабочее давление и открывается кран пневмосистемы. Под давлением воздуха, преодолевая сопротивление пружины 9, поршень б со штоком 7 перемещаются вверх - происходит выталкивание изделия 12. Перемещение поршня 6 вверх ограничивается торцом нажимной втулки 10 (фиг. 2). В конце процесса выталкивания кран пневмосистемы устанавливается в положение, когда сжатый воздух может быть отведен в атмо- сферу, давление под поршнем б снижается и под действием пружины 9 поршень б со штоком 7 возвращаются в исходное положение (фиг. 1). В процессе эксплуатации, по необходимости, можно регулировать длину нижнего канала матрицы 1. Для того следует ослабить контргайку 4 и поднять ее вверх настолько, насколько потребуется опустить матрицу 1, сократив таким образом длину нижнего канала при неизменном положении штока 7. Регулировка усилия нажатия пружины 9 производится следующим обраЗом. Ослабляется контргайка 5 и отводится вверх настолько, насколько требуется подать вниз резь,бовую втулку 3, которая в свою очередь перемещает вниз нажимную втулку 10 и уменьшает /длину пружины в свободном состоянии. После этого следует проверить длину нижнего канала матрицы-1 и при необходимости отрегулировать описанным способом. Предлагаемая конструкция позволяет регулировать длину изделия 12 по большему и меньшему диаметрам матрицы 1. Длина изделия 12 по большему диаметру определяется расчетом заготовки и длиной Хода пуансона 13, а длина меньшего .диаметра изделия 12 определяется длиной нижнего канала матрицы 1, который регулируется указанным способом. Если требуется получить изделие с другими диаметрами,в штампе следует установить соответствующую матрицу 1,шток / 7 по диаметру ее нижнего канала и пуансон 13 по диаметру ее верхнего канала.Штамп комплектуется сменными матрица«ии 1,штоками 7 и пуансонами 13-, остальные детали используются без изменений. Переналадка штампа осуществляется в короткий промежуток времени. Изобретение дает возможность получать в широком диапазоне по диаметрам и длине детали типа стержней переменного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| Штамп для выдавливания стержневых деталей | 1985 |

|

SU1303245A1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ВЫДАВЛИВАНИЕМ | 1982 |

|

SU1078743A1 |

| Многопозиционный штамп для холодной объемной штамповки | 1991 |

|

SU1836172A3 |

| Штамп для выдавливания | 1983 |

|

SU1156792A1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

| Штамп для высадки | 1980 |

|

SU846035A1 |

| Устройство для объемного деформирования | 1985 |

|

SU1382570A1 |

| Штамп для прямого выдавливания изделий | 1990 |

|

SU1750836A1 |

МАТРИЧНЫЙ УЗЕЛ К ШТАМПУ ДЛЯ ХОЛОДНОГО ВВДАВЛИВАНИЯ, содержащий смонтированную в корпусе матрицу и упор, о тл ич ающи и ся тем, что, с целью увеличение типоразмеров изготавливаемых деталей, матрица смонтирована в корпусе посредством промежуточной втулки, при этом матрица связана со втулкой, a втулка с корпусом посредством резьбового соединения и установлена с возможностью регулировочного перемещения относительно упора. (Л О о о: р ND 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Холодная штамповка выдавливанием | |||

| Справочник под ред. | |||

| В.Е.Фаворского | |||

| М-Л., Машиностроение, 1966, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дегтев Г.Ф | |||

| Ревин Ю.В | |||

| Изготовление пуансонов для гайковысадочных автоматов осадкой и холодньам выдавливанием | |||

| - Кузнечно-штамповочное производство | |||

| М., Машиностроение, 1969, 8, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-03-23—Публикация

1980-07-21—Подача