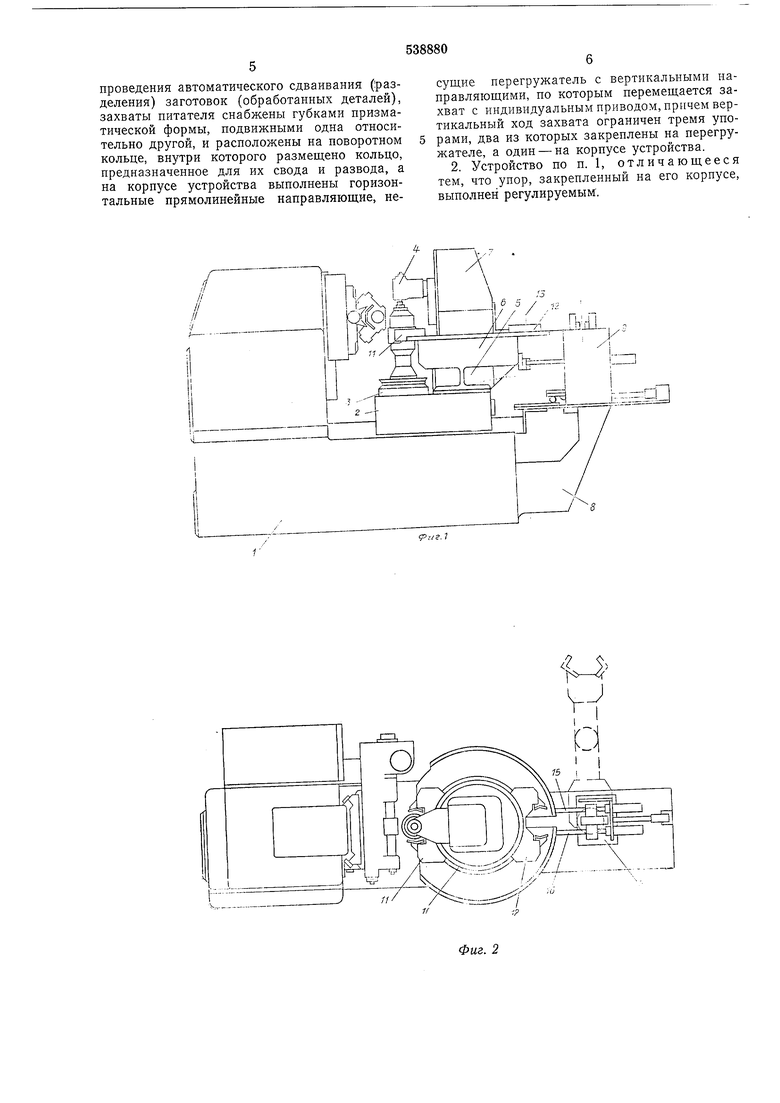

19 перегружателя, перемещаемый вниз с помощью гидроцилиндра 20. Последний закреплен на корпусе 14 перегружателя. При расположении перегружателя 9 справа ход захвата 19 вниз ограничен регулируемым упором 21, закрепленным на кронщтейне 8, а при левом положении - неподвижным упором, закрепленным на корпусе 14 и не показанном на чертежах. Ход захвата 19 вверх в обоих случаях ограничен неподвижным упором, закрепленным на .корпусе 14 и также не показанным на чертежах.

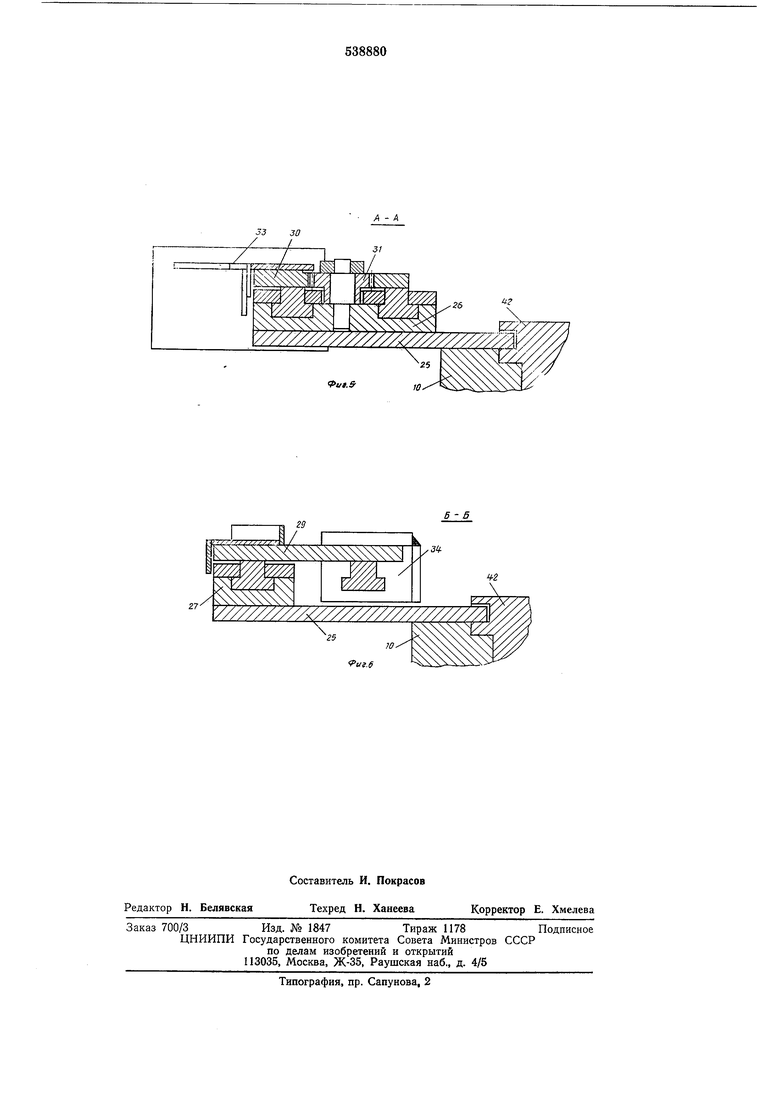

В захвате 19 перегружателя смонтирован винт 22, имеющий участки с правой и левой резьбой. С этими участками винта контактируют гайки раздвижных штырей 23 и 24 захвата.

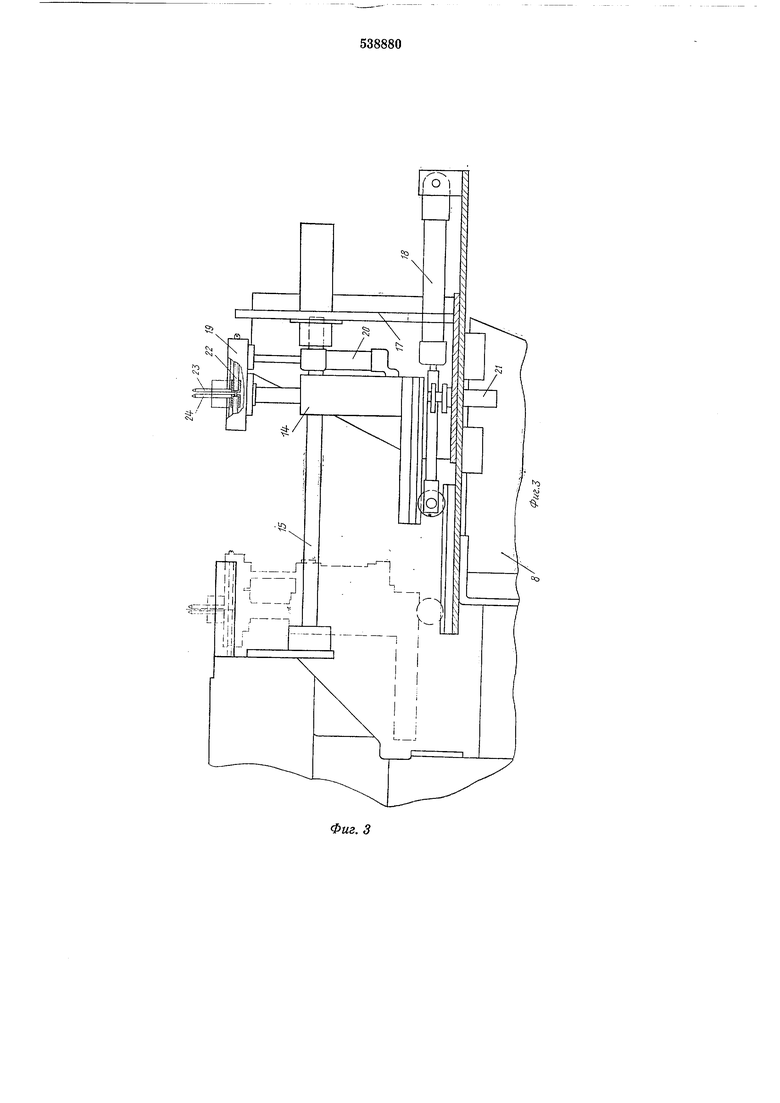

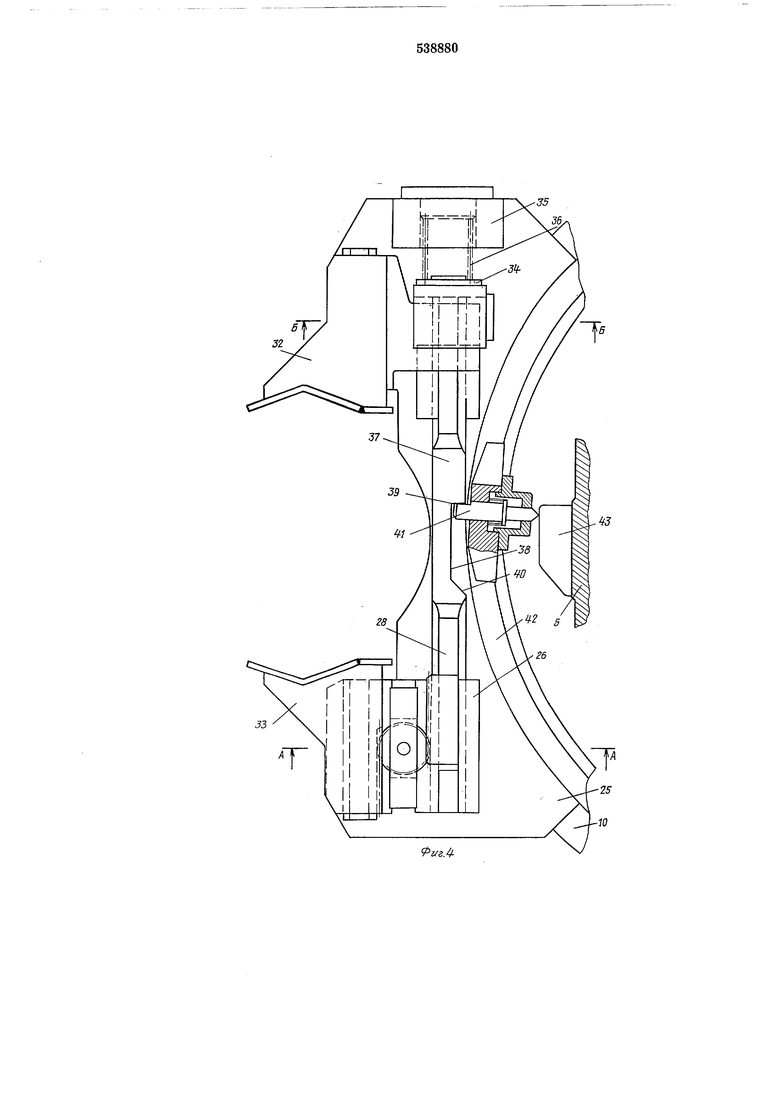

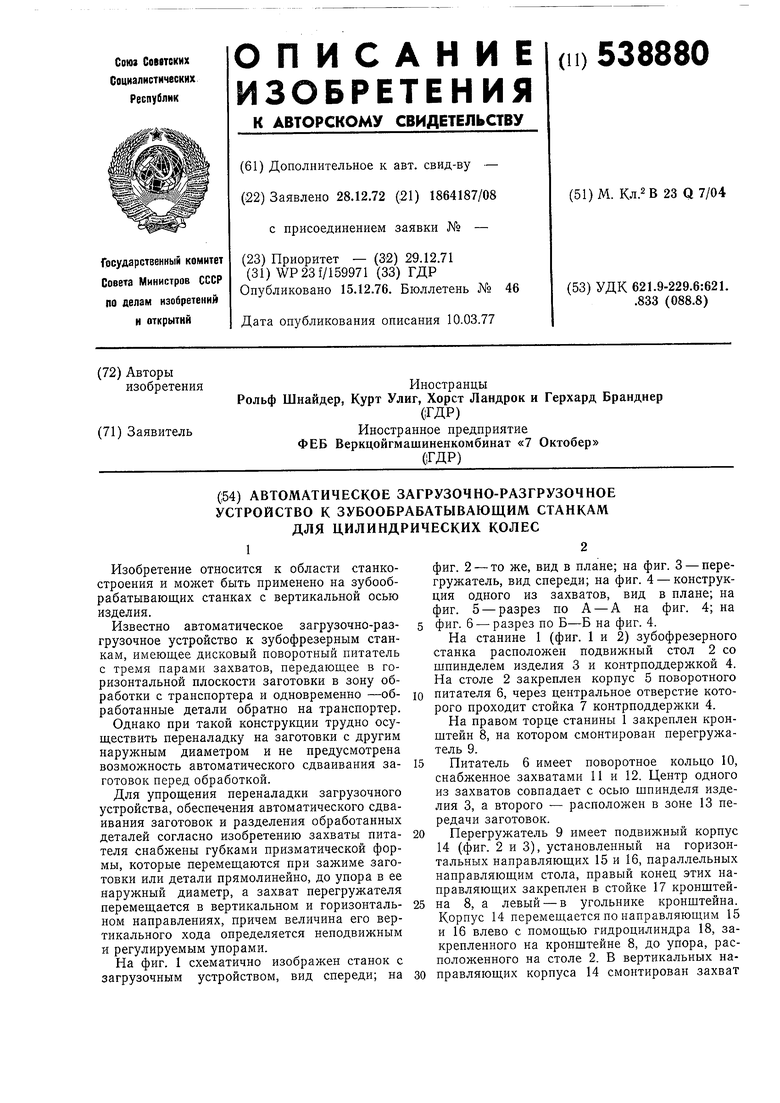

Захваты И и 12 питателя 6 имеют одинаковую конструкцию. На поворотном кольце 10 закреплено основание 25 захвата, имеющее направляющие 26 и 27 (фиг. 4, 5 и 6). В этих направляющих смонтирована щтанга 28 с кронщтейном 29 правого захвата.

Кронщтейн 30 левого захвата установлен в направляющей 26 и связан со штангой 28 реечной передачей через паразитную шестерню 31. На кронштейнах 29 и 30 закреплены губки 32 и 33 с призматическими рабочими поверхностями. Между опорной площадкой 34 щтанги 28 и угольником 35 основания 25 расположена пружина сжатия 36.

Средняя часть 37 штанги 28 имеет фигурный вырез 38 с прямым 39 и наклонным 40 участками. В вырез 38 входит подпружиненный палец 41, смонтированный в разжимном кольце 42, поворачиваемом собственным приводом, не показанным на чертежах. Второй конец пальца 41 контактирует с одним из кулачков 43, которые закреплены на корпусе 5 питателя, в районах зон обработки и передачи заготовок.

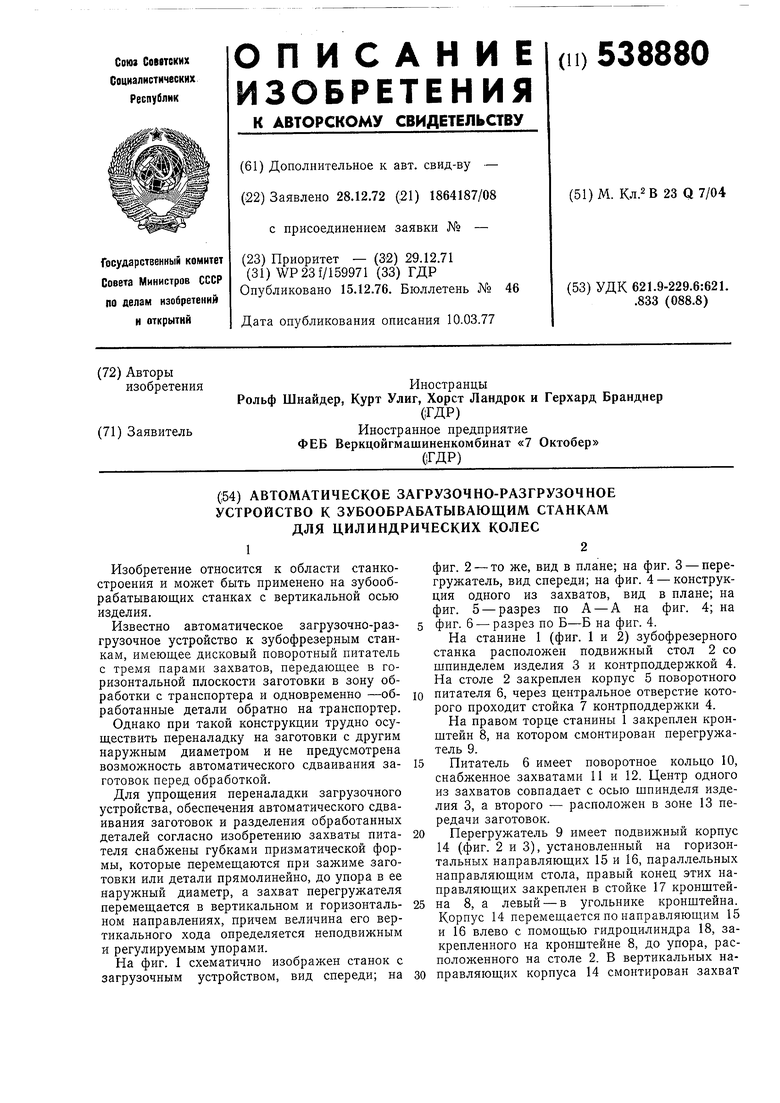

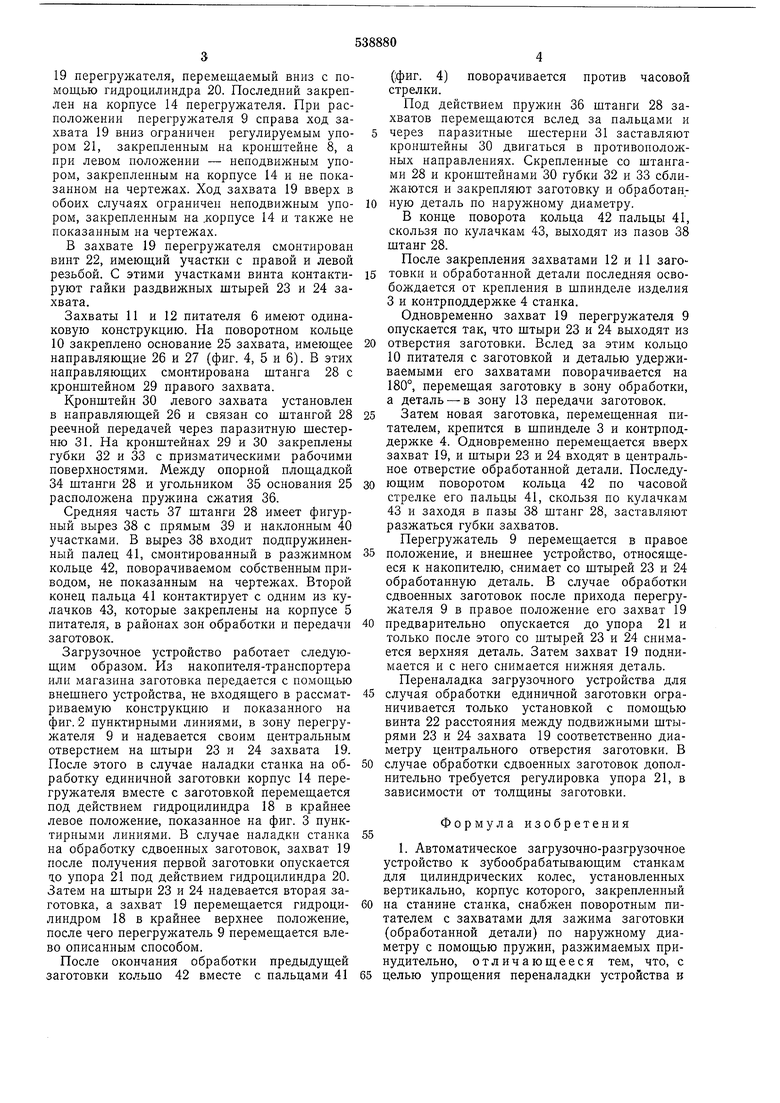

Загрузочное устройство работает следующим образом. Из накопителя-транспортера или магазина заготовка передается с помощью внешнего устройства, не входящего в рассматриваемую конструкцию и показанного на фиг. 2 пунктирными линиями, в зону перегружателя 9 в надевается своим центральным отверстием на щтыри 23 и 24 захвата 19. После этого в случае наладки станка на обработку единичной заготовки корпус 14 перегружателя вместе с заготовкой перемещается под действием гидроцилиндра 18 в крайнее левое положение, показанное на фиг. 3 пунктирными линиями. В случае наладки станка на обработку сдвоенных заготовок, захват 19 после получения первой заготовки опускается 1,0 упора 21 под действием гидроцилиндра 20. Затем на штыри 23 и 24 надевается вторая заготовка, а захват 19 перемещается гидродилиндром 18 в крайнее верхнее положение, после чего перегружатель 9 перемещается влево описанным способом.

После окончания обработки предыдущей заготовки кольцо 42 вместе с пальцами 41

(фиг. 4) поворачивается против часовой стрелки.

Под действием пружин 36 штанги 28 захватов перемещаются вслед за пальцами и через паразитные шестерни 31 заставляют кронщтейны 30 двигаться в противоположных направлениях. Скрепленные со штангами 28 и кронщтейнами 30 губки 32 п 33 сближаются и закрепляют заготовку и обработанную деталь по наружному диаметру.

В конце поворота кольца 42 пальцы 41, скользя по кулачкам 43, выходят из пазов 38 штанг 28. После закрепления захватами 12 и И заготовки и обработанной детали последняя освобождается от крепления в шпинделе изделия 3 и контрподдержке 4 станка.

Одновременно захват 19 перегружателя 9 опускается так, что штыри 23 и 24 выходят из

отверстия заготовки. Вслед за этим кольцо 10 питателя с заготовкой и деталью удерживаемыми его захватами поворачивается на 180°, перемещая заготовку в зону обработки, а деталь -в зону 13 передачи заготовок.

Затем новая заготовка, перемещенная питателем, крепится в шпинделе 3 и контрподдержке 4. Одновременно перемещается вверх захват 19, и штыри 23 и 24 входят в центральное отверстие обработанной детали. Последующим поворотом кольца 42 по часовой

стрелке его пальцы 41, скользя по кулачкам

43 и заходя в пазы 38 штанг 28, заставляют

разжаться губки захватов.

Перегружатель 9 перемещается в правое

положение, и внешнее устройство, относящееся к накопителю, снимает со штырей 23 и 24 обработанную деталь. В случае обработки сдвоенных заготовок после прихода перегружателя 9 в правое положение его захват 19

предварительно опускается до упора 21 и только после этого со штырей 23 и 24 снимается верхняя деталь. Затем захват 19 поднимается и с него снимается нижняя деталь. Переналадка загрузочного устройства для

случая обработки единичной заготовки ограничивается только установкой с помощью винта 22 расстояния между подвижными штырями 23 и 24 захвата 19 соответственно диаметру центрального отверстия заготовки. В

случае обработки сдвоенных заготовок дополнительно требуется регулировка упора 21, в зависимости от толщины заготовки.

Формула изобретения

1. Автоматическое загрузочно-разгрузочное устройство к зубообрабатывающим станкам для цилиндрических колес, установленных вертикально, корпус которого, закрепленный

на станине станка, снабжен поворотным питателем с захватами для зажима заготовки (обработанной детали) по наружному диаметру с помощью пружин, разжимаемых принудительно, отличающееся тем, что, с

целью упрощения переналадки устройства и

проведения автоматического сдваивания (:разделения) заготовок (обработанных деталей), захваты питателя снабжены губками призматической формы, подвижными одна относительно другой, и расположены на поворотном кольце, внутри которого размещено кольцо, предназначенное для их свода и развода, а на корпусе устройства выполнены горизонтальные прямолинейные направляющие, несущие перегружатель с вертикальными направляющими, по которым перемещается захват с индивидуальным приводом, причем вертикальный ход захвата ограничен тремя упорами, два из которых закреплены на перегружателе, а один - на корпусе устройства.

2. Устройство по п. 1, отличающееся тем, что упор, закрепленный на его корпусе, выполнен регулируемым.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Многопозиционный сверлильный автомат | 1977 |

|

SU663499A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Многопозиционный сверлильный автомат | 1978 |

|

SU774819A1 |

| Автоматическая линия для многопозиционной листовой штамповки | 1986 |

|

SU1470398A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1984 |

|

SU1155406A2 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| СТАНОК ДЛЯ СТЫКОВКИ концов ЗАГОТОВОК АВТОКАМЕР | 1970 |

|

SU284292A1 |

I-i .y I l

33

35

fifsA

y//////////% //z/////////

.S

Авторы

Даты

1976-12-15—Публикация

1972-12-28—Подача