Фиг.1

Изобретение относится к литейному производству и может быть использовано в конструкциях формовочных машин для изготовления разовых песчано-глинистых форм в массовом и серийном производстве отливок из различных металлов и сплавов в станкостроении и в других отраслях промышленности.

Цель изобретения - повышение производительности, увеличение надежности и снижение энергозатрат.

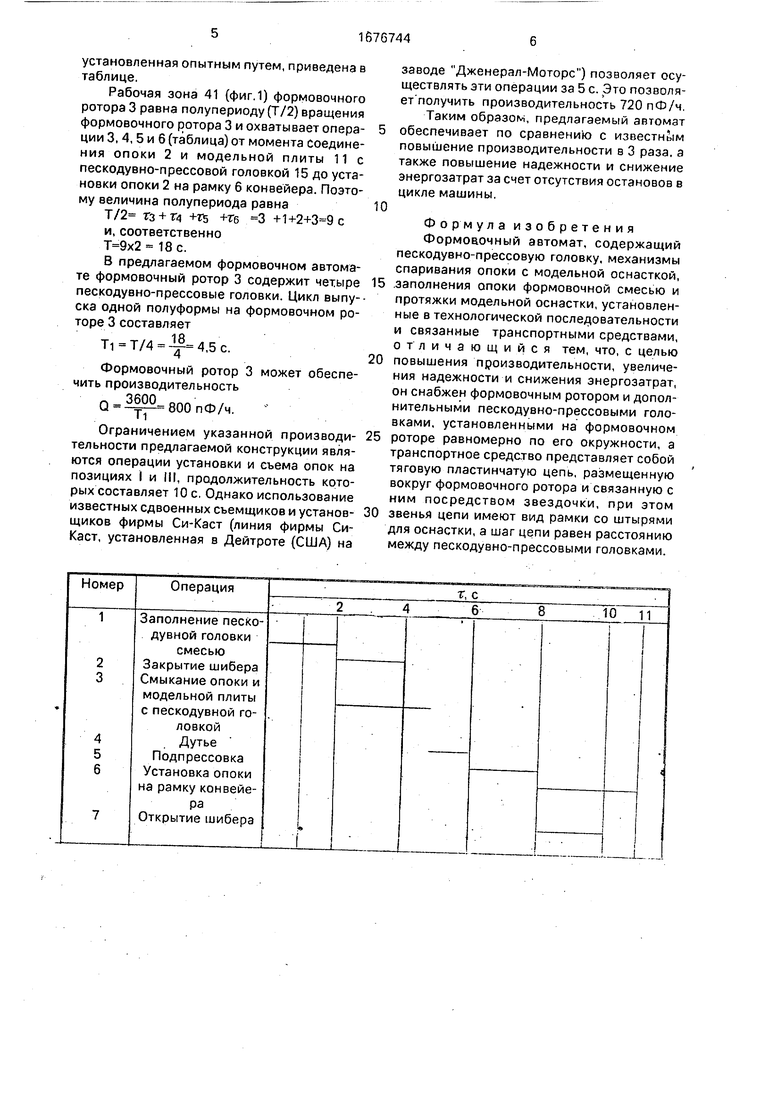

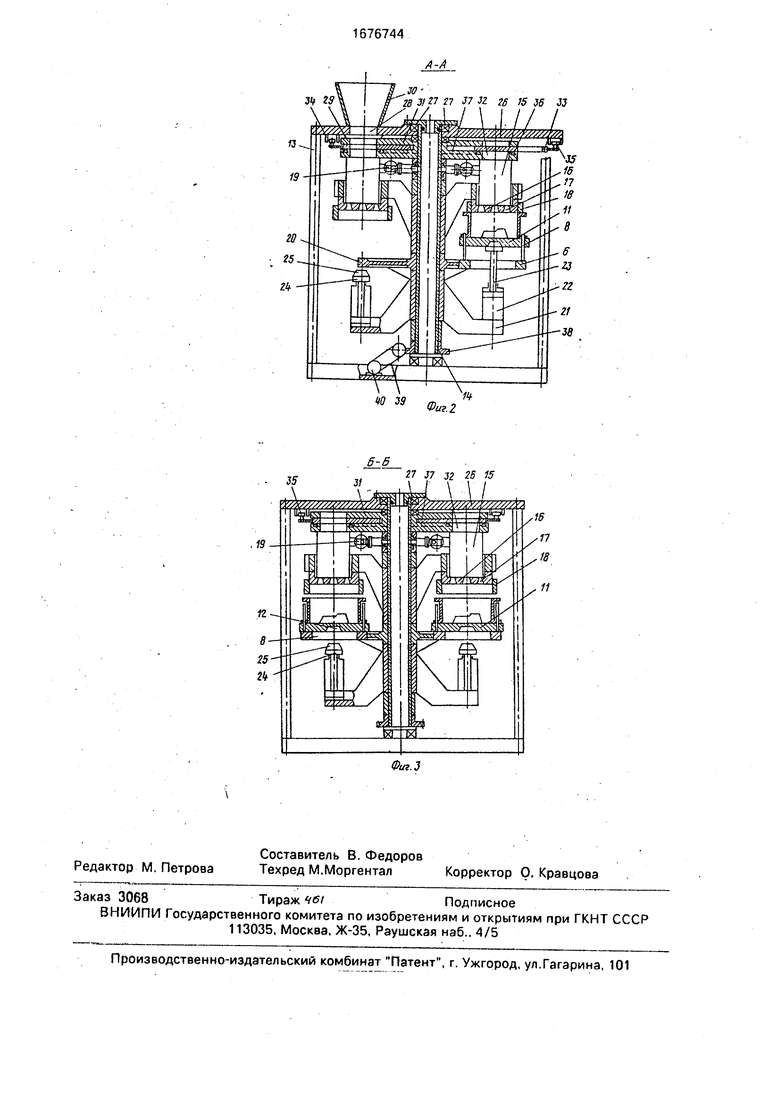

На фиг. 1 представлен предлагаемый формовочный автомат, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1,

Формовочный автомат включает три позиции (I, II и III). На позиции I посредством механизма 1 устанавливают пустые опоки 2, на позиции II формовочного ротора 3 опоки 2 заполняют смесью и производят уплотнение полуформы, на позиции III посредством механизма 4 осуществляют вытяжку и удаление полуформ. На позиции III установлена роликввая батарея 5. Позиции I, II и III соединены между собой конвейером, который представляет собой тяговую пластинчатую цепь, звенья которой выполнены в виде рамок 6 с отверстиями 7 и установленными в них штырями 8. Рамки 6 соединены пластинами 9 с роликами 10. На рамках 6 конвейера посредством штырей 8 закреплены модельные плиты 11, выполненные с глухим отверстием 12, Несущей конструкцией формовочного ротора 3 служит станина 13. На колонне 14 формовочного ротора 3 равномерно по окружности консольно установлены четыре пескодувно-прессовые головки 15. Последние имеют прессовые колодки 16 с дутьевыми щелями 17, подвижные наполнительные рамки 18 и дутьевые клапаны 19. На колонне 14 закреплена звездочка 20, входящая в зацепление с роликами 10, а также установлен кронштейн 21, несущий приводы уплотнения формовочной смеси в опоках. В данном случае приводы выполнены в виде гидроцилиндров 22, штоки 23 которых имеют упор 24 с конической частью 25. На станине 13 крепится траверса 26, в которой находится подшипниковая опора 27 и отверстие 28 подачи формовочной смеси. Вокруг отверстия 28 установлено эластичное уплотнение - чистильщик 29. На траверсе 26 над отверстием 28 устанавливают бункер 30.

Пескодувные головки 15 замкнуты сверху закрепленным на колонне 14 диском 31 с впускными отверстиями 32, соосными пескодувным головкам 15, Дозирующие шиберы 33 имеют привод от неподвижного копира 34, с которым взаимодействуют ролики 35 дозирующих шиберов 33. В диске 31 вокруг каждого из впускных отверстий 32 расположены уплотнения 36, к которым через каналы 37 подводится сжатый воздух.

Вращение формовочного ротора 3 и конвейера осуществляется через зубчатое колесо 38 и передачу 39 от стационарного двигателя 40. Рабочая зона формовочного ротора 3 обозначена позицией 41.

Автомат работает следующим образом.

Пустые опоки 2 подают на позицию I

цеховым транспортом. Передвижение и

действие механизма 1 для установки пустых

опок синхронизируется с движением конвейера. Пустые опоки 2 устанавливают по штырям 8 на модельные плиты 11 и конвейером перемещают в рабочую зону 41. Формовочную смесь подают в пескодувную головку 15, находящуюся вне рабочей зоны

41 формовочного ротора 3. Поворотом ротора 3 пескодувная головка 15 попадает в рабочую зону 41. Срабатывает гидроцилиндр 22, шток 23 которого проходит через отверстие 7 в рамке 6 конвейера и входит своей

конической частью 25 в конусное глухое отверстие 12 модельной плиты 11. Происходит смыкание пустой опоки 2, установленной на модельной плите 11, через наполнительную рамку 18 с пескодувной головкой 15. Открывается дутьевой клапан 19, и формовочная смесь заполняет опоку 2. Гидроцилиндр 22 дополнительным ходом вверх поджимает опоку к прессовой колодке 16, осуществляя подпоессовку формовочной смеси в опоке 2.

Затем шток 23 опускается в свое нижнее положение. Опоку 2 с уплотненной формовочной смесью и модельным комплексом 11 по штырям 8 устанавливают на рамку 6 конвейера. Конвейер выносит уплотненную

полуформу из рабочей зоны 41 формовочного ротора 3. Батарея 5 роликов фиксирует модельную плиту 11 на рамке 6. Механизм 4 приходит в движение, синхронизируемое с конвейером, и осуществляют вытяжку с

модельного комплекса по штырям 8, длина которых обеспечивает плоскопараллельное движение полуформы относительно модельной плиты 11 конвейера и установку полуформы на цеховой транспорт. Затем рабочий цикл повторяется.

Пример. Проработка предлагаемой конструкции показала, что для опоки 700x800 мм шаг конвейера составляет 1800 мм, а диаметр формовочного ротора 2000мм.

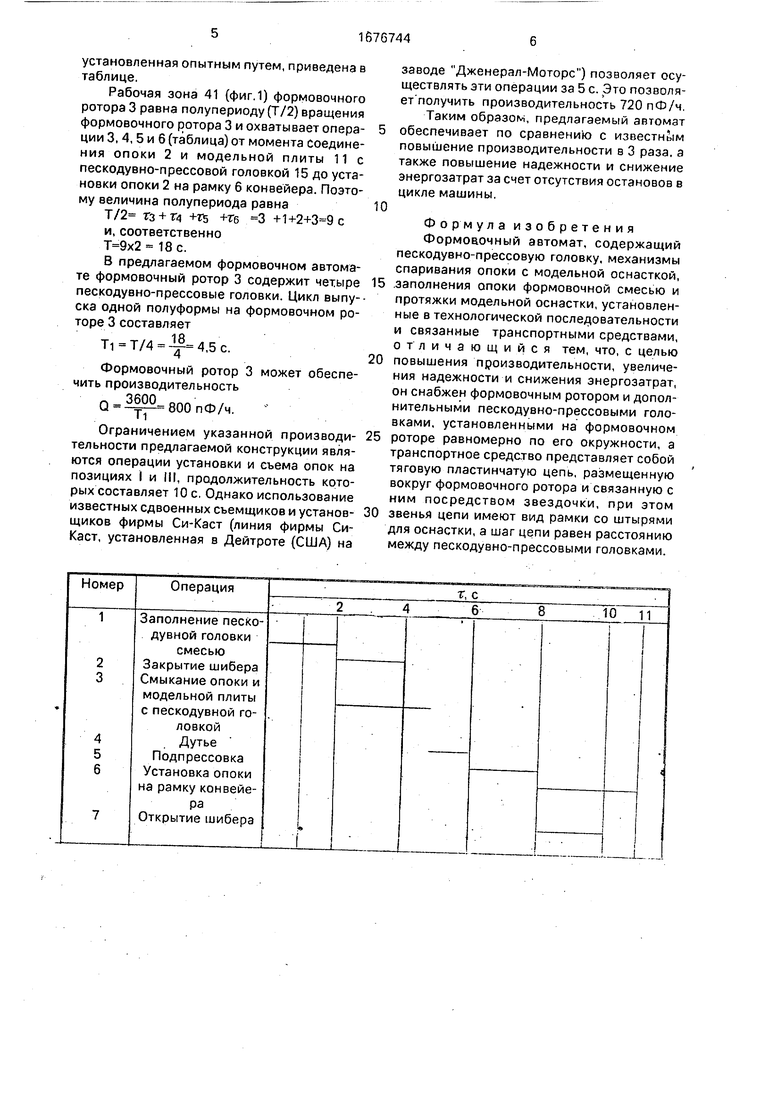

Технологические операции на формовочном роторе приведенного процесса для указанной опоки могут быть выполнены за с. Продолжительность каждой операции,

установленная опытным путем, приведена в таблице.

Рабочая зона 41 (фиг.1) формовочного ротора 3 равна полупериоду (Т/2) вращения формовочного ротора 3 и охватывает операции 3, 4, 5 и б (таблица) от момента соедине- ния опоки 2 и модельной плиты 11 с пескодувно-прессовой головкой 15 до установки опоки 2 на рамку 6 конвейера. Поэтому величина полупериода равна

Т/2 гз + Г4 +гъ +Т6 3 +1+2+3 9 с

и, соответственно

- 18 с.

В предлагаемом формовочном автомате формовочный ротор 3 содержит четыре пескодувно-прессовые головки. Цикл выпу-- ска одной полуформы на формовочном роторе 3 составляет

Ti Т/4 4,5 с.

Формовочный ротор 3 может обеспечить производительность 3600

Q

800пФ/ч.

Ограничением указанной производительности предлагаемой конструкции являются операции установки и съема опок на позициях I и III, продолжительность которых составляет 10с, Однако использование известных сдвоенных съемщиков и установщиков фирмы Си-Каст (линия фирмы Си- Каст, установленная в Дейтроте (США) на

0

5

0

5

0

заводе Дженерал-Моторс) позволяет осуществлять эти операции за 5 с. Это позволя- ет получить производительность 720 пФ/ч. Таким образом, предлагаемый автомат обеспечивает по сравнений с известным повышение производительности в 3 раза, а также повышение надежности и снижение энергозатрат за счет отсутствия остановов в цикле машины.

Формула изобретения Формовочный автомат, содержащий пескодувно-прессовую головку, механизмы спаривания опоки с модельной оснасткой, заполнения опоки формовочной смесью и протяжки модельной оснастки, установленные в технологической последовательности и связанные транспортными средствами, отличающийся тем, что, с целью повышения производительности, увеличения надежности и снижения энергозатрат, он снабжен формовочным ротором и дополнительными пескодувно-прессовыми головками, установленными на формовочном роторе равномерно по его окружности, а транспортное средство представляет собой тяговую пластинчатую цепь, размещенную вокруг формовочного ротора и связанную с ним посредством звездочки, при этом звенья цепи имеют вид рамки со штырями для оснастки, а шаг цепи равен расстоянию между пескодувно-прессовыми головками.

yif гу1

.30

28 7 31 32. 25 J5 Jff JJ

Ю 39

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия | 1990 |

|

SU1799669A1 |

| Четырехпозиционная карусельная машина опочной формовки | 1986 |

|

SU1430178A1 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| Установка для изготовления парных безопочных форм | 1980 |

|

SU876266A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2026134C1 |

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

| Трехпозиционная формовочная машина | 1976 |

|

SU880611A1 |

| ВИБРОПРЕССОВАЯ ФОРМОВОЧНАЯ МАШИНА | 1968 |

|

SU221222A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| Формовочная машина | 1981 |

|

SU1030092A1 |

Изобретение относится к литейному производству, в частности к конструкциям формовочных машин. Цель изобретения - повышение производительности, увеличение надежности и снижение энергозатрат. Формовочный автомат содержит I позицию кий литейков ому иям я - ичерат. цию 1поз установки опоки на модельный комплект, II позицию заполнения опоки смесью иуплот- нения полуформы, III позицию вытяжки и удаления полуформы. II позиция заполнения и уплотнения выполнена в виде формовочного ротора 3, на колонне которого равномерно по окружности консольно установлены пескодувно-прессовые головки с шиберными затворами с приводом от копира, наполнительные рамки и приводы уплотнения формовочной смеси в опоках 2. Позиции автомата связаны между собой горизонтально замкнутым конвейером модельных плит 11, представляющим собой тяговую пластинчатую цепь, пластины которой выполнены в виде рамок 6 со штырями 8 для установки и съема модельных плит 11 и опок 2 с приводом от звездочки, установленной на колонне формовочного ротора 3. 3 ил., 1 табл1. сл с о v| О s

27 37 32 25 15

| Формовочный автомат | 1974 |

|

SU508329A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-15—Публикация

1989-10-21—Подача