со

Од

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ И ИЗМЕРЕНИЕМ ТЕМПЕРАТУРЫ ОБРАЗЦОВ ИЗДЕЛИЙ РАЗЛИЧНОГО СЕЧЕНИЯ | 2012 |

|

RU2504462C1 |

| Способ стыковой сварки труб сопротивлением и устройство для его осуществления | 1984 |

|

SU1247210A1 |

| Способ стыковой сварки рельсов с рельефной вставкой | 2024 |

|

RU2836940C1 |

| Способ стыковой сварки труб | 2024 |

|

RU2831672C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| Способ контактной стыковой сварки сопротивлением | 1973 |

|

SU542603A1 |

| Способ контактной стыковой сварки звеньев цепей | 1983 |

|

SU1100061A1 |

| Способ контактной стыковой сварки рельсов | 2016 |

|

RU2641586C1 |

| СПОСОБ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2022 |

|

RU2809616C1 |

СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ СОПРОТИВЛЕНИЕМ деталей с плоскими свариваемыми торцами, заключаю щийся в нагреве деталей до сварочной температуры при приложении осевого усилия сжатия и последующей осадке, отличающийся тем, что, с целью повышения качества сварки за счет обеспечения равномерного нагрева по сечению, свариваемые торцы предварительно нагревают до температуры, равной 0,6-0,7 температуры плавления материала деталей, и охлаждают до выравнивания температуры по сечению, а последующий нагрев до сварочной температуры производят при установочной длине, большей величины осадки на 10-15 мм.

Фиг./

Изобретение относится к стыковой контактной сварке.

Известен способ стыковой контактной сварки деталей с плоскими свариваемыми торцами, заключающийся в нагреве деталей до сварочной температуры при приложении осевого усилия сжатия и последующей осадке Li 1

Одним из основных недостатков, ограничивающих практическое примене ние сварки сопротивлением, особенно изделий с развитым сечением, является неравномерный нагрев свариваемых деталей по сечению из-за случайного расположения мест физического контакта.

Целью изобретения является повышение качества стыковой контактной сварки сопротивлением за счет повышения .равномерности нагрева изделий по сечению.Дпя достижения поставленной цели при стыковой контактной сварке сопротивлением деталей с плоскими торцами способом, заключающимся в нагреве деталей до сварочной температуры при приложении осевого усилия сжатия и последующей осадке, свариваемые торцы предварительно нагревают до температуры, равной 0,6-0,7 температуры плавления материала деталей, и охлаждают до выравнивания температуры по сечению, а последующий нагрев до сварочной температуры про 1зводят при установочной длине, большей величины осадки на lOylS мм

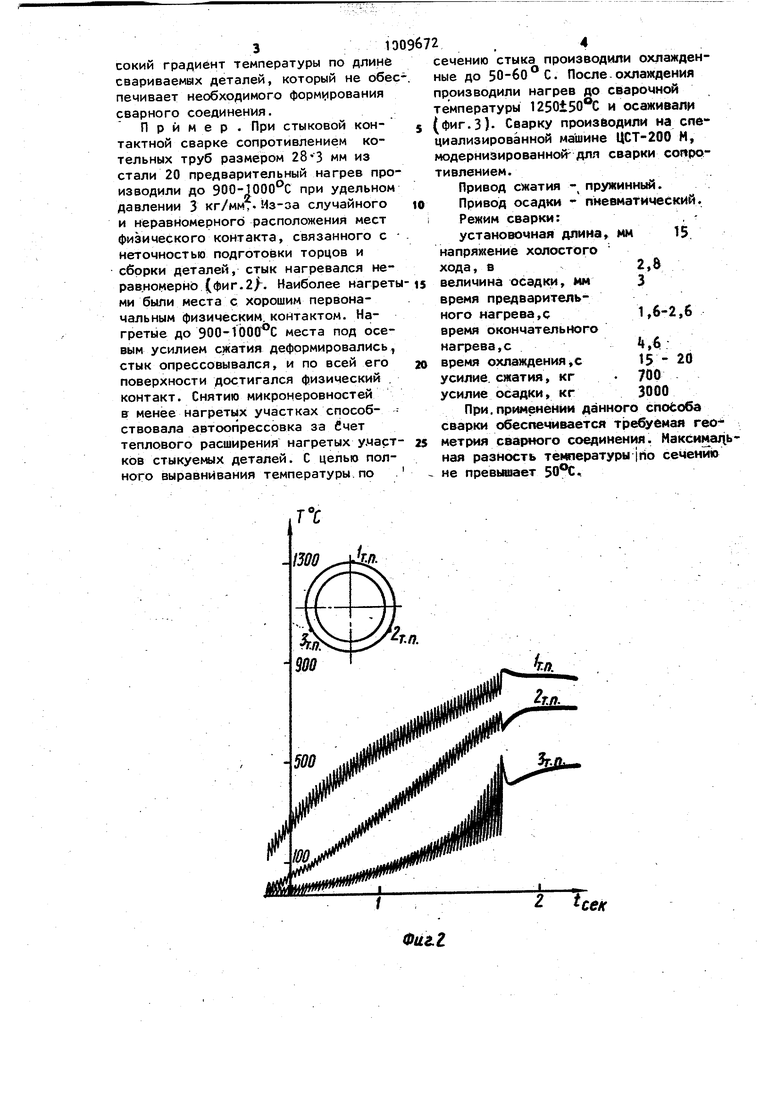

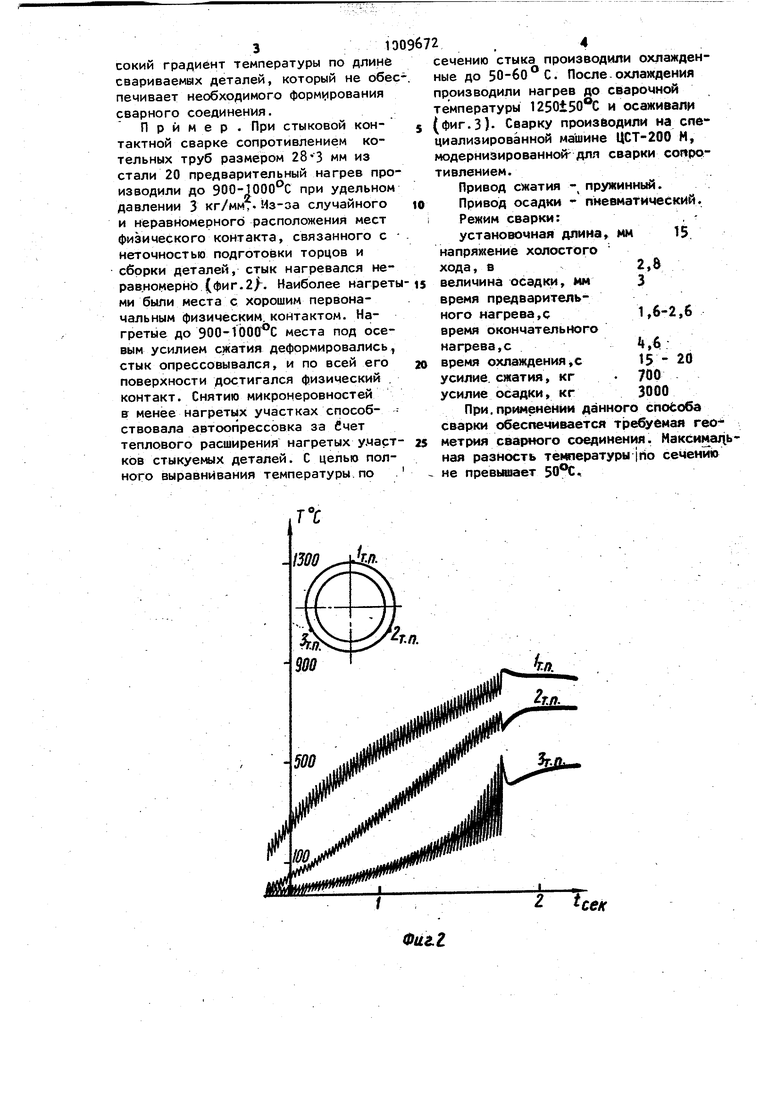

Нафиг.1 показана циклограмма процесса сварки по данному способу; на фиг.2 - осциллог(эамма изменения температуры в процессе предварительного нагрева в трех точках; на фиг.З - осциллограмма т зменения температуры в процессе окончательного нагрева в трех точках.

Способ осуществляет следующим образом. Свариваемые детали с плоскими торцами устанавливают в токоподводящих зажимах, нагружают осевым усилием сжатия и стык нагревают путемПропускания электрического тока до температуры, равной 0,6.0,7 т.пл. материала деталей при . которой. приконтактная зона свободно деформируется под приложенным усилием, и нагрев прекращают. В результат образуетсяполный физический контакт по всему свариваемому сечению. Для предотвращения окисления стыка применяют газовую защиту. После предварительного нагрева стык охлаждают для выравнивания температуры по сечению, а затем снова нагревают до сварочной температуры, после чего

производят пластическую деформацию в зоне стыка дополнительным усилием осадки. Выравнивание температуры по сечению деталей контролируют любым известным способом, например, при

помощи трех-четырех термопар, закрепленных равномерно по периметру одной из свариваемых деталей на расстоянии 3 мм от стыка и подключенных к милливольтметрам.

Предварительный подогрев производят при установочной длине, рекомендуемой в зависимости от величины свариваемого сечения и материала при сварке сопротивлением различных

дет ал ей.

Для концентрации тепловыделения в стыке при повторном нагреве установочная длина, выбирается равной

(°где L - установочная длина или

расстояние между токопод-. водящими зажимами;

ОС величина осадки.

Установочная длина при последующем нагреве может-отличаться от установочной длины при предварительном нагреве.

; Однако переходя от одной устано .вочной длины к другой без разъединения состыкованных деталей затруднитейен для осуществления,, и поэтому предварительный и последующий нагревы производят при одной и той же установочной длине, большей величины осадки на 10-15 мм, что является частным случаем предлагаемого технического решения.

При установочной Д1лине более АО. + iXlO-15)MM при повторном нагреве тепловыделение происходит почти на всей длине деталей, так как отсутствует повышенное контактное

сопротивление, являющееся концентратором, а охлаждающее влияние токоподводящих зажимов в этом случае мало. Вследствие этого не ,обеспечивается необходимый градиент температуры по длине свариваемых деталей для получения качественного соединения .

При установочной длине менее АОС + )мм получается очень высокий градиент температуры по длине свариваемых деталей, который не обе печивает необходимого формирования сварного соединения. Пример, При стыковой контактной сварке сопротивлением котельных труб размером 283 мм из стали 20 предварительный нагрев про изводили до 900-jOOO C при удельном давлении 3 кг/мм,. Из-за случайного и неравномерного расположения мест физического контакта, связанного с Неточностью подготовки торцов и сборки деталей, стык нагревался неравномерно (фиг. 2)-. Наиболее нагрет ми были места с хорошим первоначальным физическим, контактом. Нагретые до 900-1000°С места под осевым усилием сжатия деформировались, стык опрессовывался, и по всей его поверхности достигался физический . контакт. Снятию микронеровностей в менее нагретых участках способствовала автоопрессовка за Счет теплового расширения нагретых у.част ков стыкуемых деталей. С целью полного выравнивания температуры по сечению стыка производили охлажденные до 50-60° С. После.охлаждения производили нагрев до сварочной температуры 1250t50 C и осаживали фиг.З). Сварку производили на специализированной машине UCT-200 М, модерни31ированной для сварки сопротивлением. Привод сжатия - пружинный. Привод осадки - пневматический, Режим сварки:, установочная длина, мм 15 напряжение холостого хода, в2,8 величина осадки, мм 3 время предварительного нагрева,с 1,6-2,6 время окончательного нагрева,с,6 ; время охлаждения с 15 - 20 усилие, сжатия, кг 700 усилие осадки, кг 3000 При.пройценеНйи данного способа сварки обеспечивается требуемая геометрия сварного соединения. Максимадь ная разность температуры irio сечеий ю не превышает 50°С,

TiT

Фиг.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кабанов Н.С | |||

| и Слепак Э.Ш | |||

| Технология стыковой контактной сварКИ| М.,-Машиностроение 1970, c.B (прототип). | |||

Авторы

Даты

1983-04-07—Публикация

1981-07-15—Подача