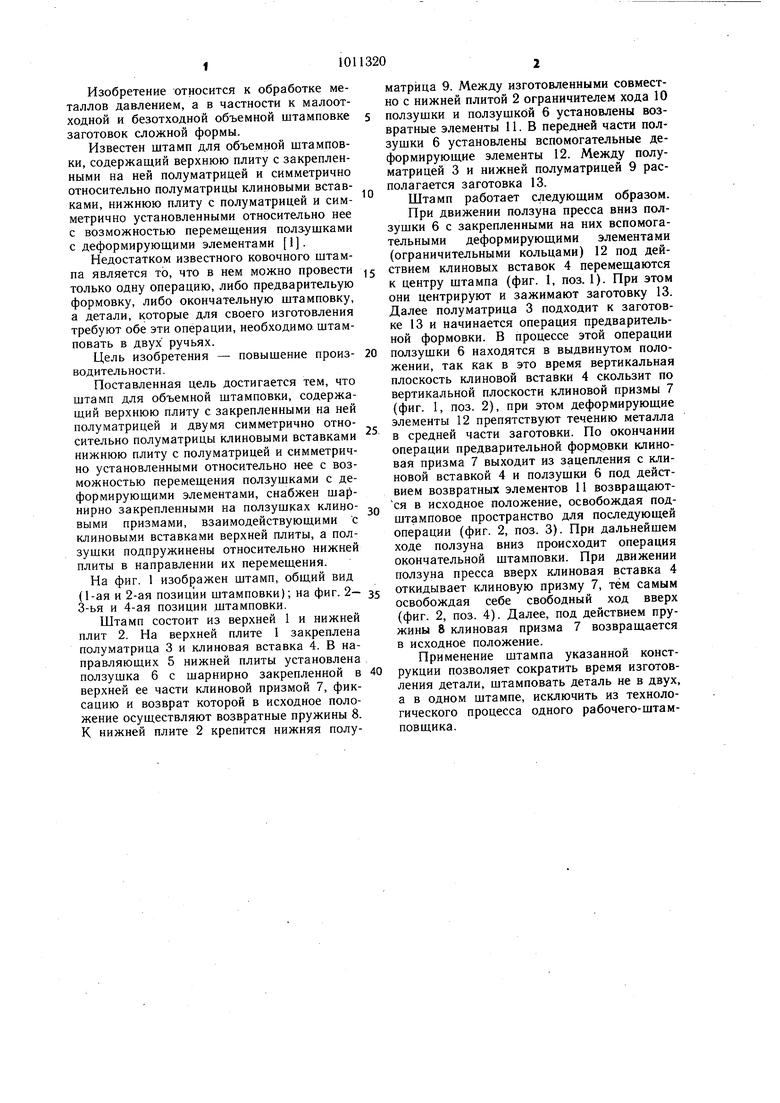

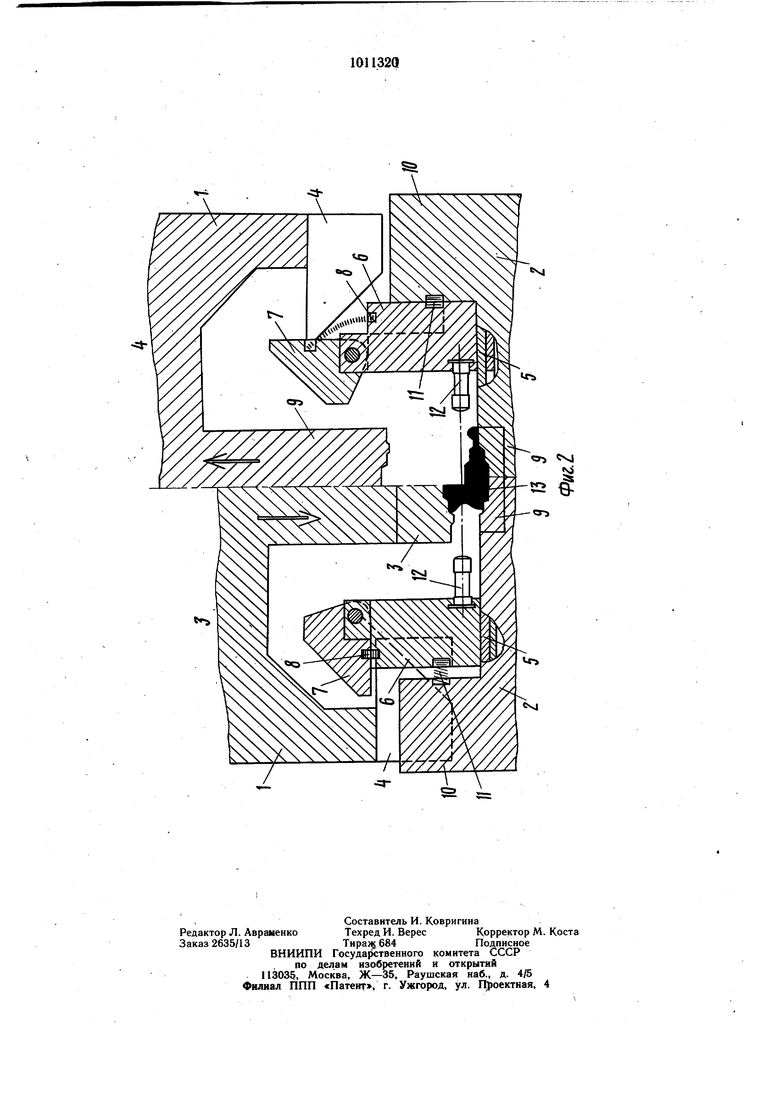

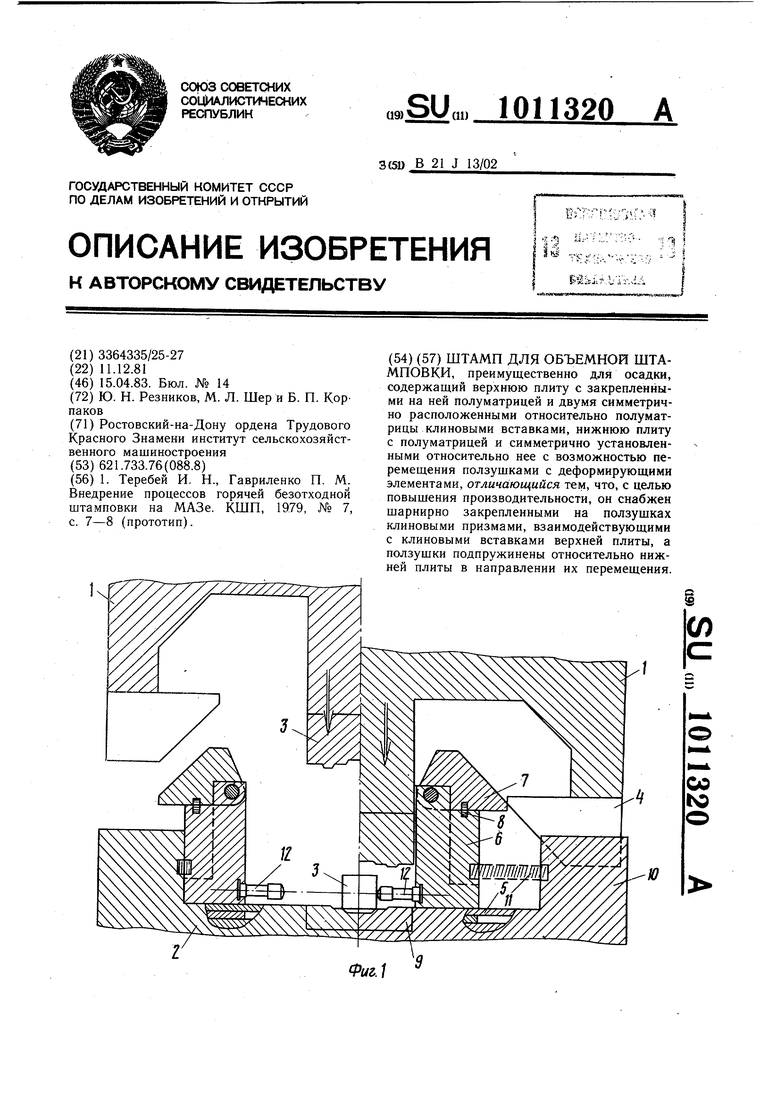

Изобретение относится к обработке металлов давлением, а в частности к малоотходной и безотходной объемной штамповке заготовок сложной формы. Известен штамп для объемной штамповки, содержащий верхнюю плиту с закрепленными на ней полуматрицей и симметрично относительно полуматрицы клиновыми вставками, нижнюю плиту с полуматрицей и симметрично установленными относительно нее с возможностью перемещения полаушками с деформирующими элементами 1. Недостатком известного ковочного штампа является то, что в нем можно провести только одну операцию, либо предварительую формовку, либо окончательную штамповку, а детали, которые для своего изготовления требуют обе эти операции, необходимо, штамповать в двух ручьях. Цель изобретения - повышение производительности. Поставленная цель достигается тем, что штамп для объемной штамповки, содержащий верхнюю плиту с закрепленными на ней полуматрицей и двумя симметрично относительно полуматрицы клиновыми вставками нижнюю плиту с полуматрицей и симметрично установленными относительно нее с возможностью перемещения ползушками с деформирующими элементами, снабжен шарнирно закрепленными на ползушках клиновыми призмами, взаимодействующими с клиновыми вставками верхней плиты, а ползушки подпружинены относительно нижней плиты в направлении их перемещения. На фиг. 1 изображен штамп, общий вид {1-ая и 2-ая позиции штамповки); на фиг. 2- 3-ья и 4-ая позиции штамповки. Штамп состоит из верхней 1 и нижней плит 2. На верхней плите 1 закреплена полуматрица 3 и клиновая вставка 4. В направляющих 5 нижней плиты установлена ползушка б с шарнирно закрепленной в верхней ее части клиновой призмой 7, фиксацию и возврат которой в исходное положение осуществляют возвратные пружины 8. К нижней плите 2 крепится нижняя полуматрица 9. Между изготовленными совместно с нижней плитой 2 ограничителем хода 10 ползушки и ползушкой 6 установлены возвратные элементы 11. В передней части ползушки 6 установлены вспомогательные деформирующие элементы 12. Между полуматрицей 3 и нижней полуматрицей 9 располагается заготовка 13. Штамп работает следующим образом. При движении ползуна пресса вниз ползушки 6 с закрепленными на них вспомогательными деформирующими элементами (ограничительными кольцами) 12 под действием клиновых вставок 4 перемещаются к центру штампа (фиг. 1, поз. 1). При этом они центрируют и зажимают заготовку 13. Далее полу матрица 3 подходит к заготовке 13 и начинается операция предварительной формовки. В процессе этой операции ползущки 6 находятся в выдвинутом положении, так как в это время вертикальная плоскость клиновой вставки 4 скользит по вертикальной плоскости клиновой призмы 7 (фиг. 1, поз. 2), при этом деформирующие элементы 12 препятствуют течению металла в средней части заготовки. По окончании операции предварительной формрвки клиновая призма 7 выходит из зацепления с кийновой вставкой 4 и ползущки 6 под действием возвратных элементов 11 возвращаются в исходное положение, освобождая подштамповое пространство для последующей операции (фиг. 2, поз. 3). При дальнейшем ходе ползуна вниз происходит операция окончательной щтамповки. При движении ползуна пресса вверх клиновая вставка 4 откидывает клиновую призму 7, тем самым освобождая себе свободный ход вверх (фиг. 2, поз. 4). Далее, под действием пружины 8 клиновая призма 7 возвращается в исходное положение. Применение штампа указанной конструкции позволяет сократить время изготовления детали, щтамповать деталь не в двух, а в одном штампе, исключить из технологического процесса одного рабочего-штамповщика.

/

ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| Штамп для изготовления деталей | 1982 |

|

SU1094665A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Штамп для безоблойной объемной штамповки | 1984 |

|

SU1250374A1 |

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

| Штамп для формовки концов труб | 1982 |

|

SU1156771A1 |

| Штамп для формовки изделий из листового металла | 1983 |

|

SU1131575A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| Штамп для высадки утолщений на стержневых заготовках | 1991 |

|

SU1792782A1 |

ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ, преимущественно для осадки, содержащий верхнюю плиту с закрепленными на ней полуматрицей и двумя симметрично расположенными относительно полуматрицы клиновыми вставками, нижнюю плиту с полуматрицей и симметрично установленными относительно нее с возможностью перемещения ползушками с деформирующими элементами, отличающийся тем, что, с целью повышения производительности, он снабжен шарнирно закрепленными на ползущках клиновыми призмами, взаимодействующими с клиновыми вставками верхней плиты, а ползушки подпружинены относительно нижней плиты в направлении их перемещения. (Л со to

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теребей И | |||

| Н., Гавриленко П | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КШП, 1979, № 7, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-04-15—Публикация

1981-12-11—Подача