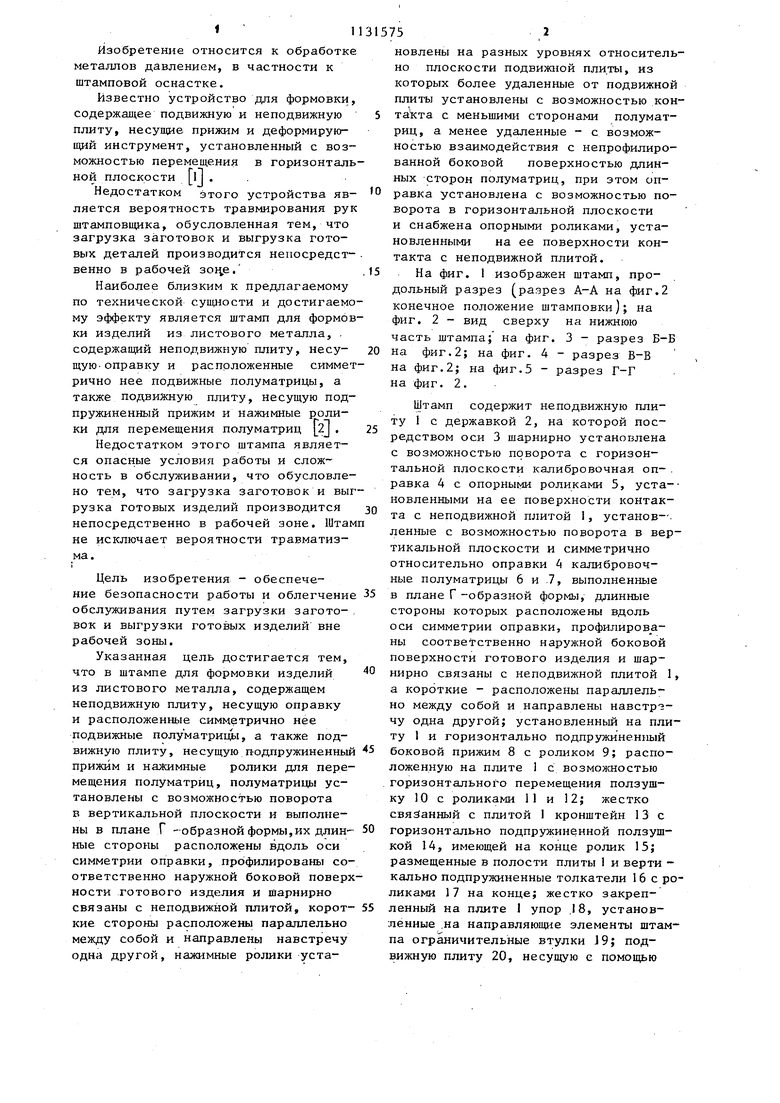

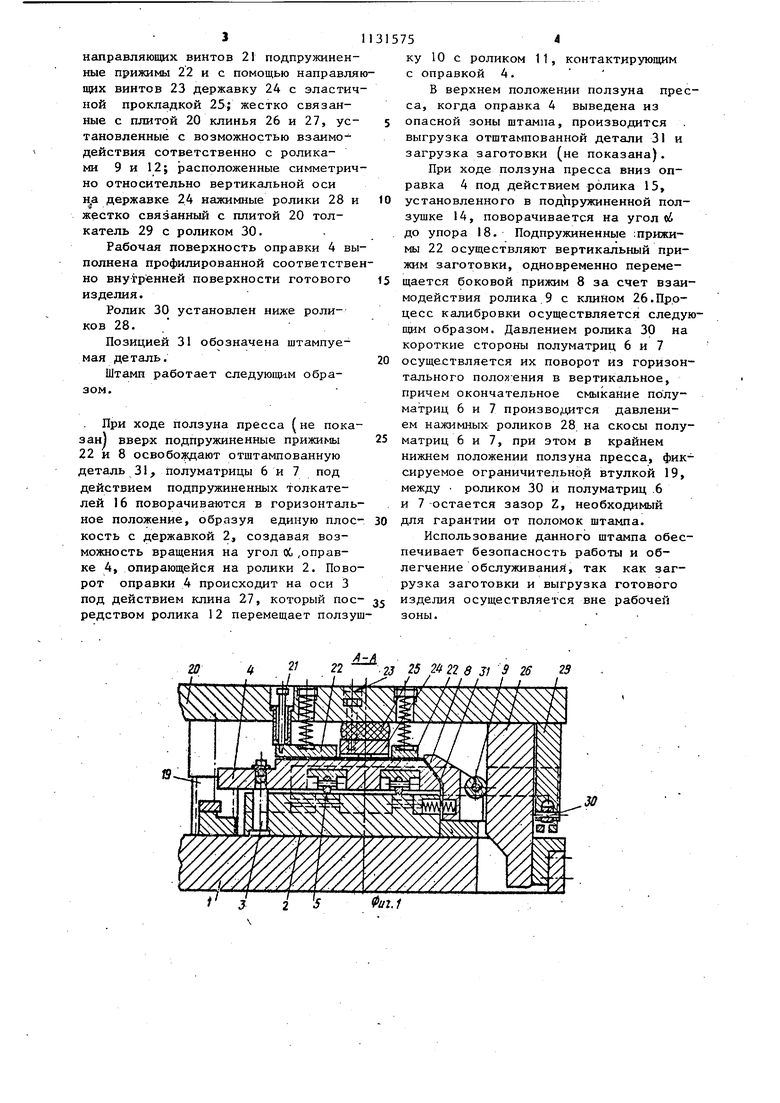

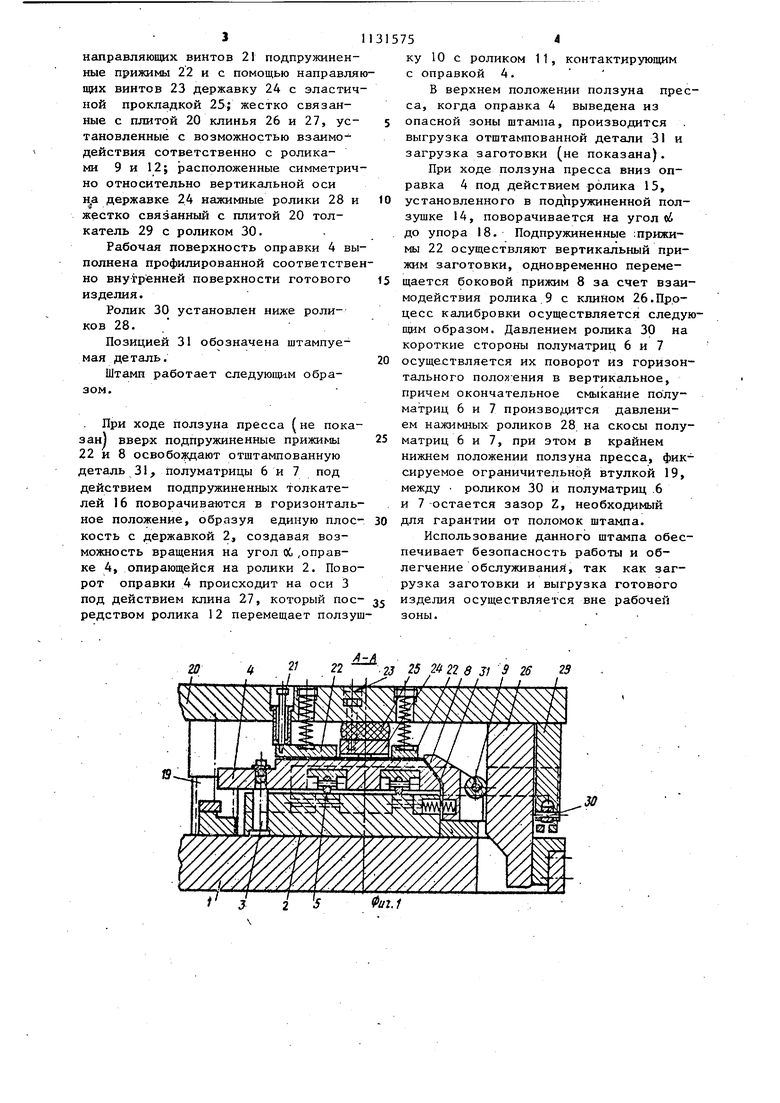

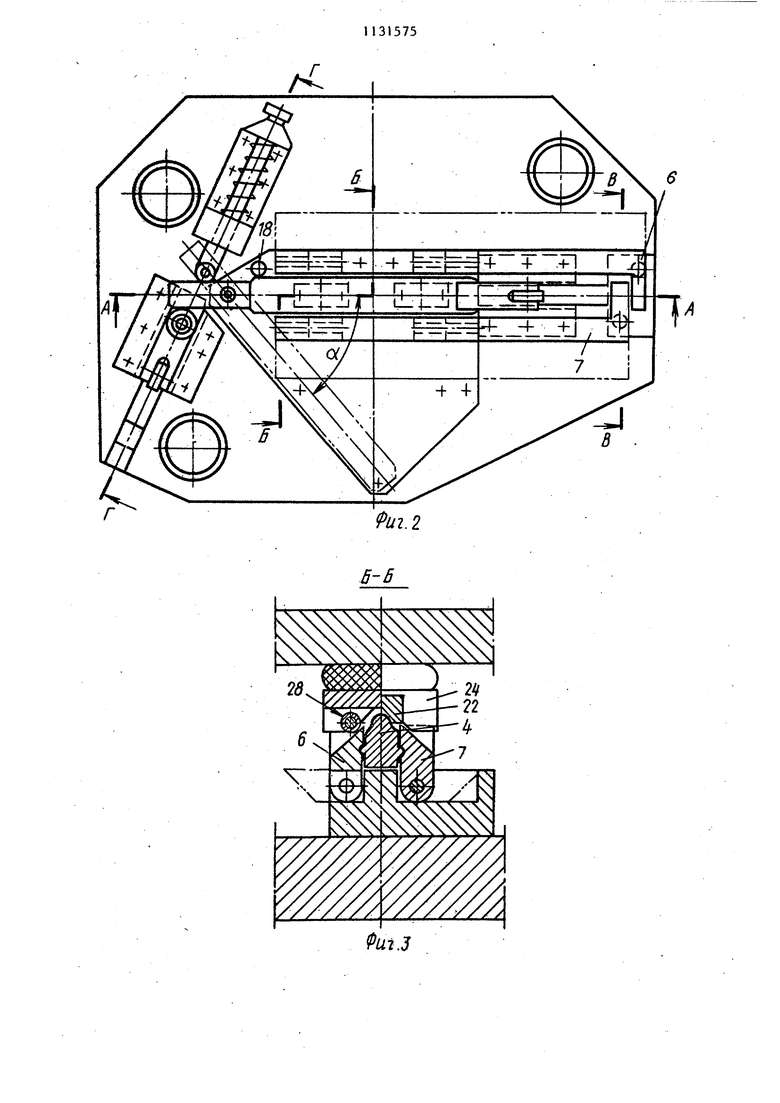

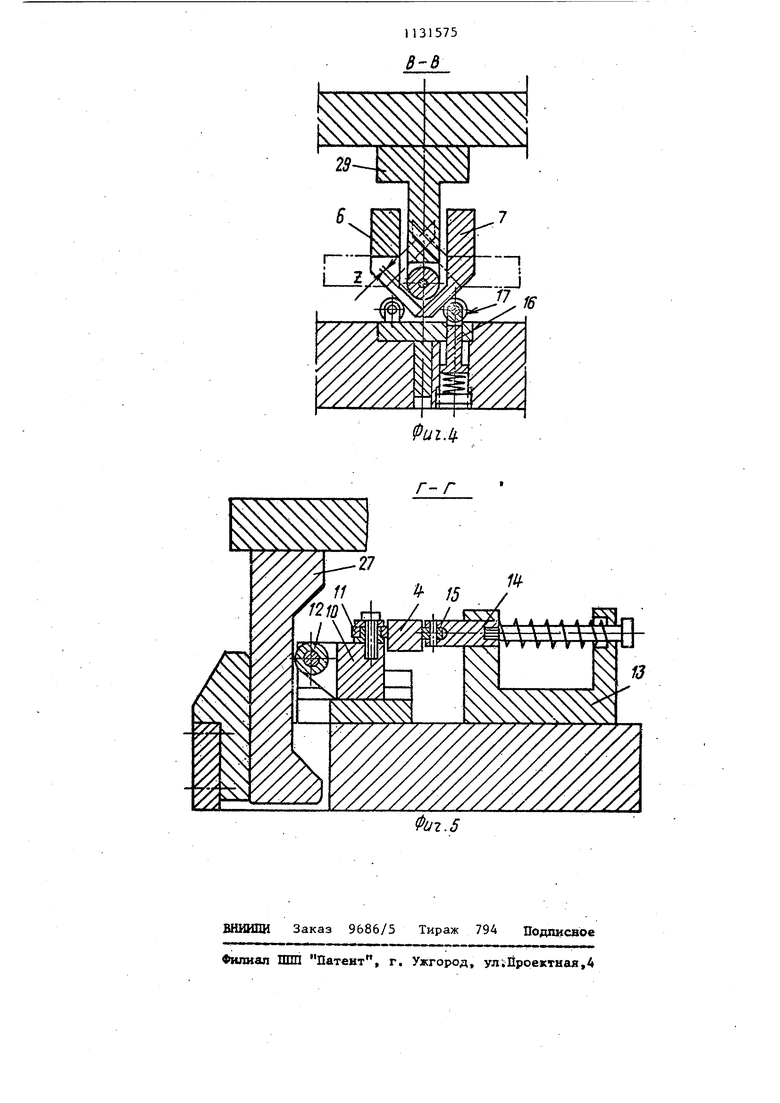

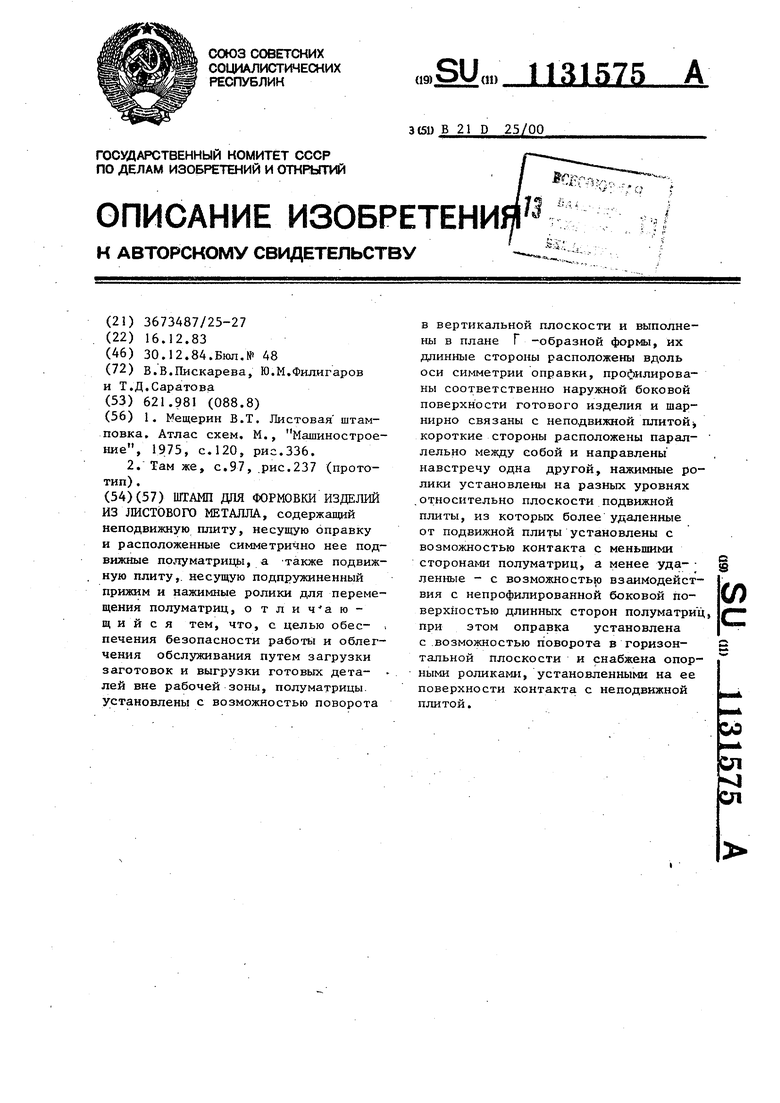

1 Изобретение относится к обработке металлов давлением, в частности к штамповой оснастке. Известно устройство для формовки содержащее подвижную и неподвижную плиту, несущие прижим и деформирующий инструмент, установленный с возможностью перемещения в горизонталь ной плоскости ij . , Недостатком этого устройства является вероятность травмирования рук штамповщика, обусловленная тем, что загрузка заготовок и выгрузка готовых деталей производится непосредственно в рабочей зоце. Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является штамп для формов ки изделий из листового металла, . содержащий неподвижную плиту, несущую-оправку и расположенные симмет рично нее подвижные полуматрицы, а также подвижную плиту, несущую подпружиненный прижим и нажимные ролики для перемещения полуматриц 2j . Недостатком этого штампа является опасные условия работы и сложность в обслуживании, что обусловлено тем, что загрузка заготовок и вы рузка готовых изделий производится непосредственно в рабочей зоне. Штам не исключает вероятности травматизма. Цель изобретения - обеспечение безопасности работы и облегчение обслуживания путем загрузки заготовок и выгрузки готовых изделий вне рабочей зоны. Указанная цель достигается тем, что в штампе для формовки изделий из листового металла, содержащем неподвижную плиту, несущую оправку и расположенньге симметрично нее подвижные полуматриць, а также подвижную плиту, несущую подпружиненный прижим и нажимные ролики для перемещения полуматриц, полуматрицы установлены с возможностью поворота в вертикальной плоскости и выполнены в плане Г -образной формы,их длинные стороны расположены вдоль оси симметрии оправки, профилированы соответственно наружной боковой поверх ности готового изделия и шарнирно связаны с неподвижной плитой, короткие стороны расположены параллельно между собой и направлены навстречу одна другой, нажимные ролики уста5новлены на разных уровнях относительно плоскости подвижной плиты, из которых более удаленные от подвижной плиты установлены с возможностью конта та с меньшими сторонами полуматриц, а менее удаленные - с возможностью взаимодействия с непрофилированной боковой поверхностью длинных сторон полуматриц, при этом оправка установлена с возможностью поворота в горизонтальной плоскости и снабжена опорными роликами, установленными на ее поверхности контакта с неподвижной плитой. На фиг. 1 изображен штамп, продольный разрез (разрез А-А на фиг.2 конечное положение штамповки); на фиг. 2 - вид сверху на нижнюю часть штампа; на фиг. 3 - разрез Б-Б на фиг.2; на фиг. 4 - разрез В-В на фиг.2; на фиг,5 - разрез Г-Г на фиг. 2. Штамп содержит неподвижную плиту 1 с державкой 2, на которой посредством оси 3 шарнирно установлена с возможностью поворота с горизонтальной плоскости калибровочная оп- . равка 4 с опорными роликами 5, уста-новленными на ее поверхности контакта с неподвижной плитой I, установ-. ленные с возможностью поворота в вертикальной плоскости и симметрично относительно оправки 4 калибровочные полуматрицы 6 и .7, выполненные в плане Г-образной формы, длинные стороны которых расположены вдоль оси симметрии оправки, профилированы соответственно наружной боковой поверхности готового изделия и щарнирно связаны с неподвижной плитой 1, а короткие - расположены параллельно между собой и направлены навстречу одна другой; установленный на плиту 1 и горизонтально подпружиненный боковой прижим 8 с роликом 9; расположенную на плите 1 с возможностью горизонтального перемещения ползушку 10 с роликами 11 и 12; жестко связанный с плитой 1 кронштейн 13 с горизонтально подпружиненной ползушкой 14, имеющей на конце ролик 15; размещенные в полости плиты 1 и верти кально подпружиненные толкатели 16 с роликами 17 на конце; жестко закрепленный на плите I упор .18, установленные .на направляющие элементы штампа ограничительные втулки J9; подвижную плиту 20, несущую с помощью j направляющих винтов 21 подпружиненные прижимы 22 к с помощью направля щих винтов 23 державку 24 с эластич ной прокладкой 25; жестко связанные с плитой 20 клинья 26 и 27, установленные с возможностью взаимодействия сответственно с роликами 9 и 12; расположенные симметрич но относительно вертикальной оси н,а державке 24 нажимные ролики 28 и жестко связанный с плитой 20 толкатель 29 с роликом 30. Рабочая поверхность оправки 4 вы полнена профилированной соответств но внутренней поверхности готового изделия. Ролик 30 установлен ниже роликов 28. Позицией 31 обозначена штампуемая де таль. Штамп работает следующим образом. При ходе ползуна пресса (не пока зан) вверх подпружиненные прижимы 22 и 8 освобовдают отштампованную деталь 31, полуматрицы 6 и 7 под действием подпружиненных толкателей 16 поворачиваются в горизонтал ное положение, образуя единую пло кость с державкой 2, создавая возможность вращения на угол об .оправке 4, опирающейся на ролики 2. Пов рот оправки 4 происходит на оси 3 под действием клина 27, который по редством ролика 12 перемещает полз

20« 22 .23 25 Л 9 26 23

i 32 S

Фаг.1 5Л ку 10 с роликом 11, контактирующим с оправкой 4. В верхнем положении ползуна пресса, когда оправка 4 выведена из опасной зоны штампа, производится выгрузка отштампованной детали 31 и загрузка заготовки (не показана). При ходе ползуна пресса вниз оправка 4 под действием ролика 15, установленного в подпружиненной ползушке 14, поворачивается на угол «i до упора 18. Подпружиненные :прижимы 22 осуществляют вертикальный прижим заготовки, одновременно перемещается боковой прижим 8 за счет взаимодействия ролика 9 с клином 26.Процесс калибровки осуществляется следующим образом. Давлением ролика 30 на короткие стороны полуматриц 6 и 7 осуществляется их поворот из горизонтального поло 1:ения в вертикальное, причем окончательное смыкание полуматриц 6 и 7 производится давлением нажимных роликов 28 на скосы полуматриц 6 и 7, при этом в крайнем нижнем положении ползуна пресса, фиксируемое ограничительной втулкой 19, между роликом 30 и полуматриц .6 и 7 остается зазор Z, необходимый для гарантии от поломок штампа. Использование данного штампа обеспечивает безопасность работы и облегчение обслуживания, так как загрузка заготовки и выгрузка готового изделия осуществляется вне рабочей зоны.

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Штамп для изготовления деталей типа скобы | 1981 |

|

SU1076168A1 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| Комбинированный штамп последовательного действия для изготовления полых тонкостенных заклепок | 1987 |

|

SU1489897A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1988 |

|

SU1581405A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| ШТАМП ДЛЯ ОДНОВРЕМЕННОЙ ПРОБИВКИ ОТВЕРСТИЙ В СТЕНКАХ НЕСКОЛЬКИХ ПОЛЫХ ДЕТАЛЕЙ | 1986 |

|

SU1840347A1 |

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

| Штамп для обработки участков боковой поверхности изделий | 1984 |

|

SU1181753A1 |

| Штамп для вырезки отверстий в полых изделиях | 1983 |

|

SU1101313A1 |

ШТАМП ДЛЯ ФОРМОВКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА, содержащий неподвижную плиту, несущую оправку и расположенные симметрично нее подвижные полуматриць, а также подвижную плиту,, несущую подпружиненный прижим и нажимные ролики для перемещения полуматриц, отлич-ающ и и с я тем, что, с целью обес- . печения безопасности работь и облегчения обслуживания путем загрузки заготовок и выгрузки готовых деталей вне рабочей зоны, полуматрицы. установлены с возможностью поворота в вертикальной плоскости и выполнены в плане Г -образной формы, их длинные стороны расположены вдоль оси симметрии оправки, профилированы соответственно наружной боковой поверхности готового изделия и щарнирно связаны с неподвижной плитойj короткие стороны расположены параллельно между собой и направлены навстречу одна другой, нажимные ролики установлены на разных уровнях .относительно плоскости подвижной плиты, из которых более удаленные от подвижной плиты установлены с возможностью контакта с меньшими сторонами полуматриц, а менее уда- ленные - с возможностью взаимодейст(О вия с непрофилированной боковой поверхностью длинных сторон полуматриц, при этом оправка установлена с возможностью поворота в горизонтальной плоскости и снабжена опорными роликами, установленными на ее поверхности контакта с неподвижной плитой. 00 &1 ел

Фи-1.3

Ul.li.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мещерин В.Т | |||

| Листовая штамповка | |||

| Атлас схем | |||

| М., Машиностроение, 1975, с.120, рис.336 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с.97,.рис.237 (прототип) . | |||

Авторы

Даты

1984-12-30—Публикация

1983-12-16—Подача