со

vl

Изобретение относится к производству сборного железобетона и может найти применение при подборе режима тепловлажностной обработки железобетонных изделий преимущественно на основе средне- и высокоалк инатных портландцементов.

Известен способ выбора режима тепловой обработки бетона путем определения физико-химических параметров цемента, , кинетики его гидротации, и установления точки перелома на ее кривой по кот;оррй заканчивают тепловую обработку l.

Наиболее близким к изобретению является способ определения режима тепловлажностной обработки бетона, включакяций нагрев, изотермическую выдержку и охлаждение при одновременном определении скорости гидратации цемента

Недостатком известных способов является отсутствие учета деструктивных процессов, возникающих в структуре бетона при последующем после тепловлажностной обработки твердения в нормальных условиях, в результате чего прочность бетона в возрасте, например, 28 сут., может быть 3euuieTHO ниже проектной марки.

Цель изобретения - обеспечение получения проектной прочности бетона.

Цель достигается тем, что согласно способу определения режима тепловлажностной обработки бетона , включагацему нагрев, изотермическую выдержку и охлаждение при одновременном определении скорости гидратации цемента, скорость гидратации цемент определяют по содержанию эттрингита в серии испытуемых образцов, подвергаемых различной продолжительности изотермической выдержки, в возрасте 28 сут, а продолжительность изотермической выдержки определяют по максимальному содержанию эттрингита, при этом максимальное содер.жание эттрингита определяют по минимальному 31 ачению потерь при прокаливании цементного камня бетона.

Способ осуществляют следующим образом.

На выбранном цементе изготовляют несколько серий контрольных образцов, каждую из которых после предварительной выдержки подвергают тепловлажностной обработке с различна периодом изотермической выдержки, например 2/ 4,6,8,10 и 12 ч. Затем образцы помещают в камеру нормального твердения и в возрасте 28 сут производят испытание, устанавливая в каждой серии образцов вначале наличие эттрингита а затем находят серию образцов, в

которых содержание эттрингита макси мальное. С этой целью в образцах по общепринятой методике определяют потери при прокаливании.

Поскольку в процессе сушки при эттрингит практически полностью теряет кристаллогидратную воду (термическая устойчивость его ограничена температурой бЗ-ТО С), то при одинаковой степени гидратации цемента, определяемой по количеству химически связанной воды, потери при прокаливании будут тем меньше, чем больше будет в цементном камне эттрингита. Следовательно потери при прокаливании в предлагаемом способе служат показателем относительного содержания эттрингита.

Как показывают физико-механические испытания, наибольшему содержанию эттрингита в возрасте 28 сут соответствует и максимальная прочность (марка) бетона. Таким образом режим тепловлажностной обработки корректируют по серии тех образцов, в которых фиксируется наименьшее значение потерь при прокаливании в возрасте 28 сут последующего после тепловлажностной обработки твердени бетона в нормальных условиях.

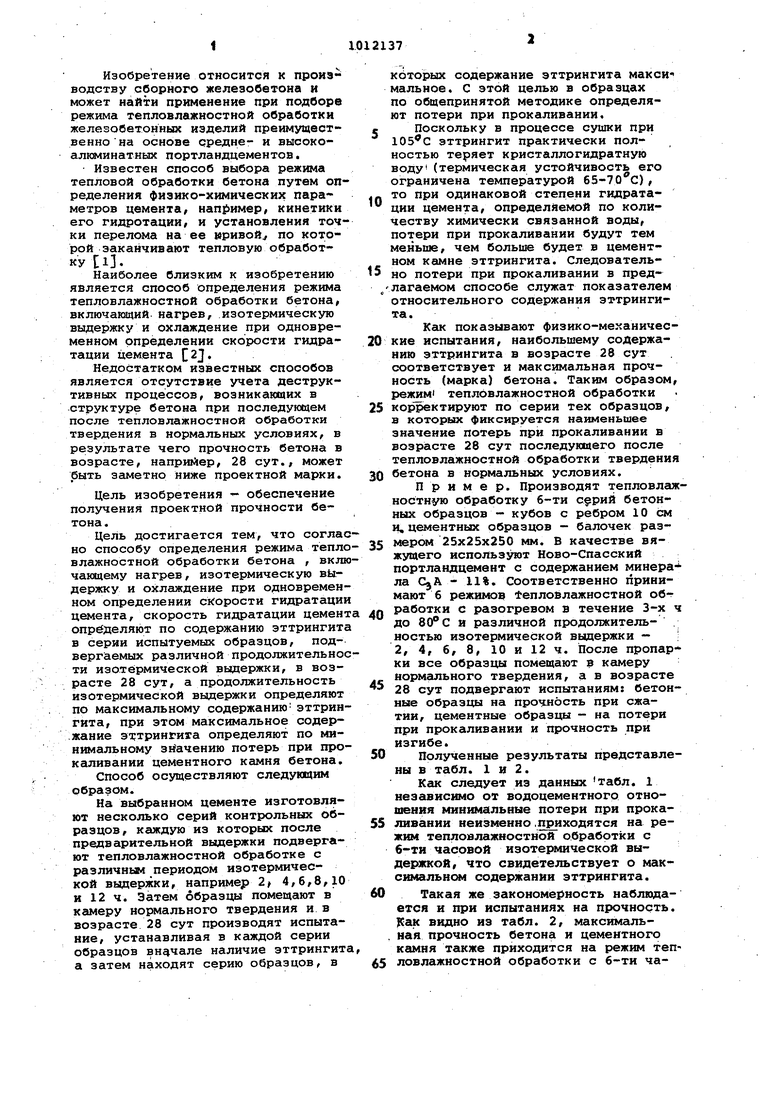

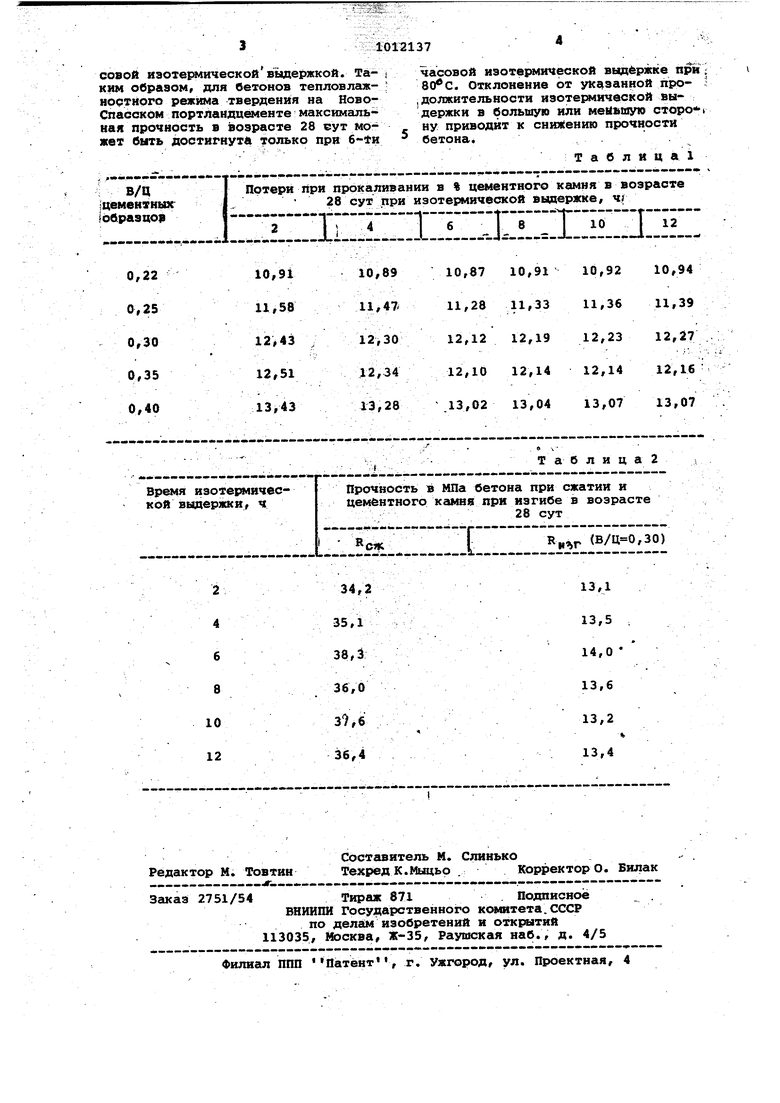

Пример. Производят тепловланостную обработку 6-ти бетонных образцов - кубов с ребром 10 см и, цементных образцов - балочек размерсм 25x25x250 мм. В качестве вяжущего используют Ново-Спасский портландцемент с содержанием минерала CjA- 11%. Соответственно принимают 6 режимов тепловлажностной обработки с разогревом в течение 3-х до и различной продолжительностью изотермической выдержки - 2, 4, 6, 8, 10 и 12 ч. После пропарки все образцы помещают в нормального твердения, а в возрасте 28 сут подвергают испытаниям: бетонные образцы на прочность при сжатии, цементные образцы - на потери при прокаливании и прочность при изгибе.

Полученные результаты представлены в табл. 1 и 2.

Как следует из данных табл. 1 независимо от водоцементного отношения минимальные потери при прокаливании неизменно.приходятся на режим теплоалажностной обработки с 6-ти часовой изотермической выдержкой, что свидетельствует о макстмапъном содержании эттрингита.

Такая же закономерность наблюдается и при испытаниях на прочность. Как видно из табл. 2, максимальная прочность бетона и цементного кгшня также приходится на режим тепловлажностной обработки с 6-ти часовой изотермической выдержкой. ТаКИМ образомг для бетонов тепловлажHocTtioro режима твердения на НовоСпасском портландцементе максималь-ная прочность в возрасте 28 еут может быть достигнута только при 6-ти

часовой изотермической выдержке при

. Отклонение от указанной про- ,должительности изотермической выдержки в большую или меЫ&шую сторо «

ну приводит к снижению прочности

бетона..

Т а б л и ц а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловлажностной обработкибЕТОННыХ и жЕлЕзОбЕТОННыХ из-дЕлий | 1979 |

|

SU833901A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2519080C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2204476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ В БЕТОНЫ И РАСТВОРЫ | 1996 |

|

RU2122986C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| Способ приготовления пластифицирующей добавки | 1987 |

|

SU1548171A1 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2125545C1 |

| БЕТОННАЯ СМЕСЬ | 2012 |

|

RU2514060C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

1.СПОСОБ ОПРЕДЕЛЕНИЯ РЕЖИМА ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОНА, включающий нагрев, изотермическую выдержку и охлаждение при одновременном определении скорости гидратации цемента, отличающийся тем, что, с целью обеспечения получения проектной прочности бетона, скорость гидратации цемента определяют по содержанию эттрингита в серии испытуемых образцов, подвергаемых различной продолжительности изотермической выдержки, в BogpacTe 28 сут, а продолжительность изотермической выдержки определяют по максимальному содержанию эттрингита. 2. Способ по п. 1, отличающий с я тем, что максимальное содержание эттрингита определяют по минимальному значению потерь при СП прокаливании цементного камня бетона.

10,91 11,58 12; 43 12,51 13,43 35,1 38,3 36,0 37,6 36,4

10,94

10,87

10,91

10,92 11,36 11,39 11,28 11,33 12,27 12,23 12,19 12,12

.12,16 12,14 12,14 12,10 13,07 13,04 13,07 .13,02

Т а б л и ц а 2

34,2

13,1 13,5 .. 14,0 13,6

13,2

«

13,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мчедлов-Петросян О.П | |||

| и др | |||

| Физико-химические основы нгшравлвнного структурообразования при ускоренном изготовлении железобетонных изделий | |||

| - Труды Международной конференции по проблёмаил ускорения твердения бетона при изготовлении сборных железобетонных конструкций М., Стройиздат, 1968, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термообработки бетона | 1972 |

|

SU563408A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-04-15—Публикация

1981-12-23—Подача