Изобретение относится к обработке металлов давлением, в частности к производству цилиндрических полых деталей с двойной стенкой.

Известен способ изготовления полых деталей с двойной стенкой, заключающийся в том, что заготовка из листового материала в холодном состоянии подвергается сначала прямой вытяжке, а затем ее выгибают и получают вторую стенку 1.

Недостатком известного способа является большой расход металла.

Известен способ изготовления изделий типа оболочек на стержневых заготовках, заключающийся в деформировании цилиндрической заготовки осевым усилием, вытеснении металла в радиальном направлении и перемещении его в осевом направлении 2.

Недостатком этого способа является то, что получаемые изделия обладают низким качеством, так как дефектные слои заготовки наследуются в материал ступеней оболочки.

Известна матрица, состоящая из цилиндрического корпуса с осевым отверстием, снабженным режущей кромкой на поверхности, обращенной к заготовке 3.

Однако с помощью этой матрицы невозможно осуществить снятие наружного дефектного слоя заготовки.

Известна матрица для получения пустотелых деталей, состоящая из корпуса, имеющего осевое отверстие с режущей кромкой 4.

Однако с помощью этой матрицы невозможно осуществить обратную вытяжку и снятие наружного дефектного слоя заготовки.

Целью изобретения является снижение расхода металла, повышение качества изделий и производительности процесса.

Поставленная цель достигается тем, что согласно способу изготовления изделий типа оболочек на стержневых заготовках, заключающемуся в деформировании цилиндрической заготовки осевым усилием, вытеснении металла в радиальном направлении и перемещении его в осевом направлении, деформирование осуществляют прошивкой, одновременно срезая при этом внутренний и наружный слои заготовки, причем из внутреннего слоя формируют дно детали, а из наружного обратным выдавливанием получают ступень оболочки.

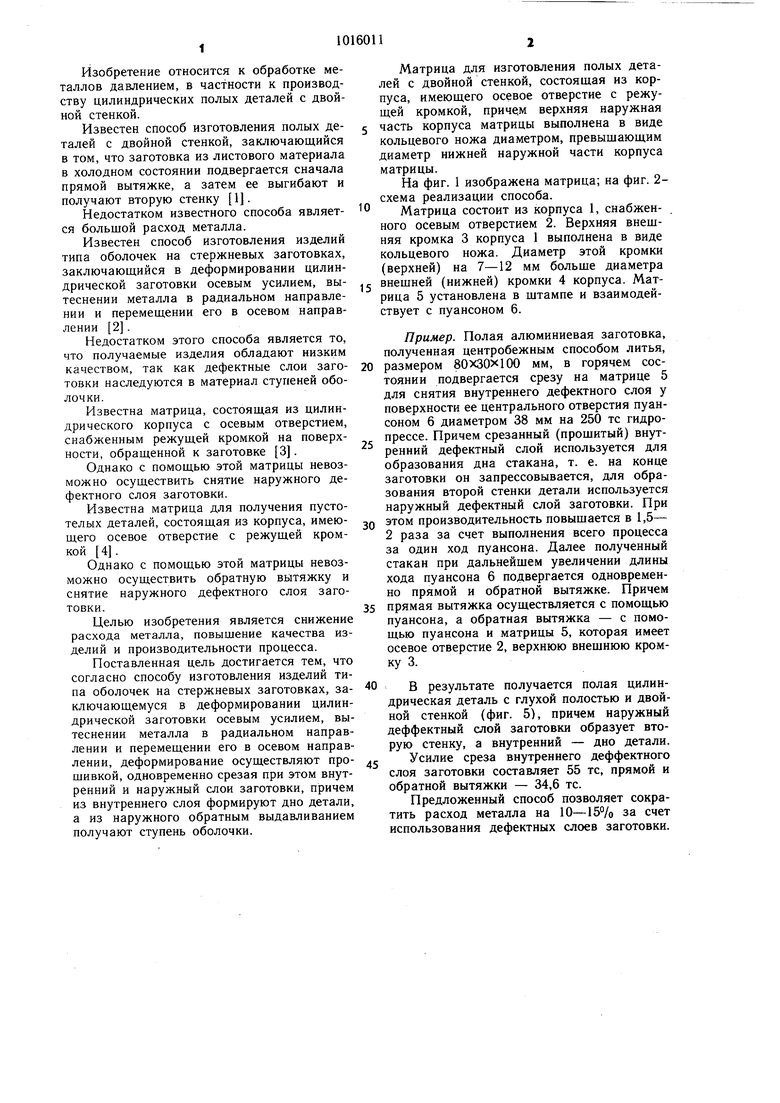

Матрица для изготовления полых деталей с двойной стенкой, состоящая из корпуса, имеющего осевое отверстие с режущей кромкой, приче;м верхняя наружная часть корпуса матрицы выполнена в виде кольцевого ножа диаметром, превышающим диаметр нижней наружной части корпуса матрицы.

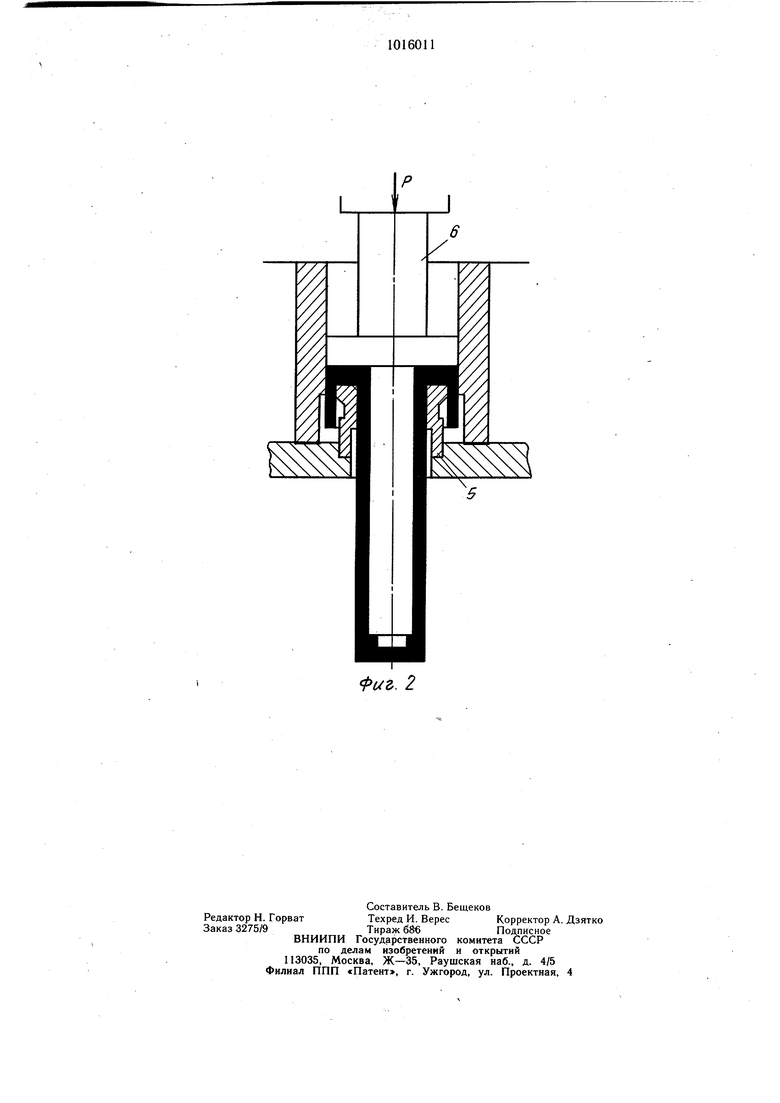

На фиг. 1 изображена матрица; на фиг. 2схема реализации способа.

Матрица состоит из корпуса 1, снабженного осевым отверстием 2. Верхняя внешняя кромка 3 корпуса 1 выполнена в виде кольцевого ножа. Диаметр этой кромки (верхней) на 7-12 мм больше диаметра

5 внешней (нижней) кромки 4 корпуса. Матрица 5 установлена в штампе и взаимодействует с пуансоном 6.

Пример. Полая алюминиевая заготовка, полученная центробежным способом литья,

0 размером 80X30x100 мм, в горячем состоянии подвергается срезу на матрице 5 для снятия внутреннего дефектного слоя у поверхности ее центрального отверстия пуансоном 6 диаметром 38 мм на 250 тс гидропрессе. Причем срезанный (прошитый) внутренний дефектный слой используется для образования дна стакана, т. е. на конце заготовки он запрессовывается, для образования второй стенки детали используется наружный дефектный слой заготовки. При

Q этом производительность повышается в 1,5- 2 раза за счет выполнения всего процесса за один ход пуансона. Далее полученный стакан при дальнейшем увеличении длины хода пуансона 6 подвергается одновременно прямой и обратной вытяжке. Причем

5 прямая вытяжка осуществляется с помощью пуансона, а обратная вытяжка - с помощью пуансона и матрицы 5, которая имеет осевое отверстие 2, верхнюю внешнюю кромку 3.

0 В результате получается полая цилиндрическая деталь с глухой полостью и двойной стенкой (фиг. 5), причем наружный деффектный слой заготовки образует вторую стенку, а внутренний - дно детали.

5 Усилие среза внутреннего деффектного слоя заготовки составляет 55 тс, прямой и обратной вытяжки - 34,6 тс.

Предложенный способ позволяет сократить расход металла на 10-15% за счет использования дефектных слоев заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ изготовления полых изделий | 1976 |

|

SU656701A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ | 2006 |

|

RU2322321C2 |

| СПОСОБ ВЫТЯЖКИ С ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2638720C1 |

| Штамп для последовательной многопереходной вытяжки | 1980 |

|

SU1134260A2 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

1. Способ изготовления изделий типа оболочек на стержневых заготовках, заключающийся в деформировании цилиндрической заготовки осевым усилием, вытеснении в радиальном направлении и перемещении его в осевом направлении, отличающийся тем, что, с целью снижения расхода металла, повышения качества изделий и производительности процесса, деформирование осуществляют прошивкой, одновременно срезая при этом внутренний и наружный слои заготовки, причем из внутреннего слоя формируют дно детали, а из наружного обратным выдавливанием получают ступень оболочки. 2. Матрица для осуществления способа по п. 1, состоящая из корпуса, имеющего осевое отверстие с режущей кромкой, отличающаяся тем, что, верхняя наружная часть (Л корпуса матрицы выполнена в виде кольцевого ножа диаметром, превышающим диаметр нижней наружной части i opnyca матрицы. а:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Романовский В | |||

| П | |||

| Справочник по холодной штамповке, 1965, с | |||

| Катодная трубка Брауна | 1922 |

|

SU330A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Л | |||

| и др | |||

| Теория прессования металлов, 1975, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-07—Публикация

1981-04-16—Подача