9 Э)

9)

D

Изобрегение относится к порошковой металлургии, в частности к устройствам цля прессования изаелий из порошковых материалов.

Известно устройство цля прессования полых заготовок, соцержашее цилиндрическую форму и смонтированный соосно с ней с возможностью вращения стержень с прессующим элементом 13 .

Оцнако прессующий элемент устройства характеризуе гся невысокой стойкостью при прессовании высокоабразивных порошков.

Наиболее близким к преалагаемому по .технической сущности и достигаемому результату является устройство для прессования изделий из порошковых материалов, содержащее цилиндрическую форму, соосный с ней и установленный с возможностью вращения полый стержень, прессующий инструмент и приспособление для аозирования и подачи порошка в форму{ 23

Прессующий инструмент выполнен в виде радиально направленных лопаток, установленных на кониевом участке стержня.

Известное устройство позволяет производить послойное прессование цилиндрических изделий, что устраняет разноплотность по высоте и сечению прессуемого изделия с одновременным снижением удельных усилий прессований. Однако при применении устройства для прессования изделий из высокоабразивных порошковых материалов происходит интенсивный износ прессующих лопаток, что резко снижает стойкость прессующего инструмента Кроме того, требуется дополнительный расход энергии на преодоление сил трения

Цель изобретения - повышение стойкости прессующего инструмента и снижение энергозатрат.

Поставленная цель достигается тем, что устройство для прессования изделий из порошковых материалов, содержащее цидинарическую форму, соосный с ней и установленный с возможностью вращения полый стержень, прессующий инструмент и пр1способление для дозирования и подачи порошка в форму, снабжено штоком, размешенным внутри стержня соосно с ним, телами качения, встроенными в торцевую поверхность стержня со стороны прессующего инструмента, и бункером с течкой, расположенной между стенкой формы и прессующим инструментом, пртчем последний выполнен в виде полого конуса, размещенного на штоке с возмож

ностью контакта его внутри поверхности с телами качения.

Прессующий инструмент выполнен с конусностью 135-165°, угол межцу осями формы и прессующего инструмента составляет 2,5..-32,5, а наружная поверхнос ть , п рессующего инс грумен та выполнена с рифлением.

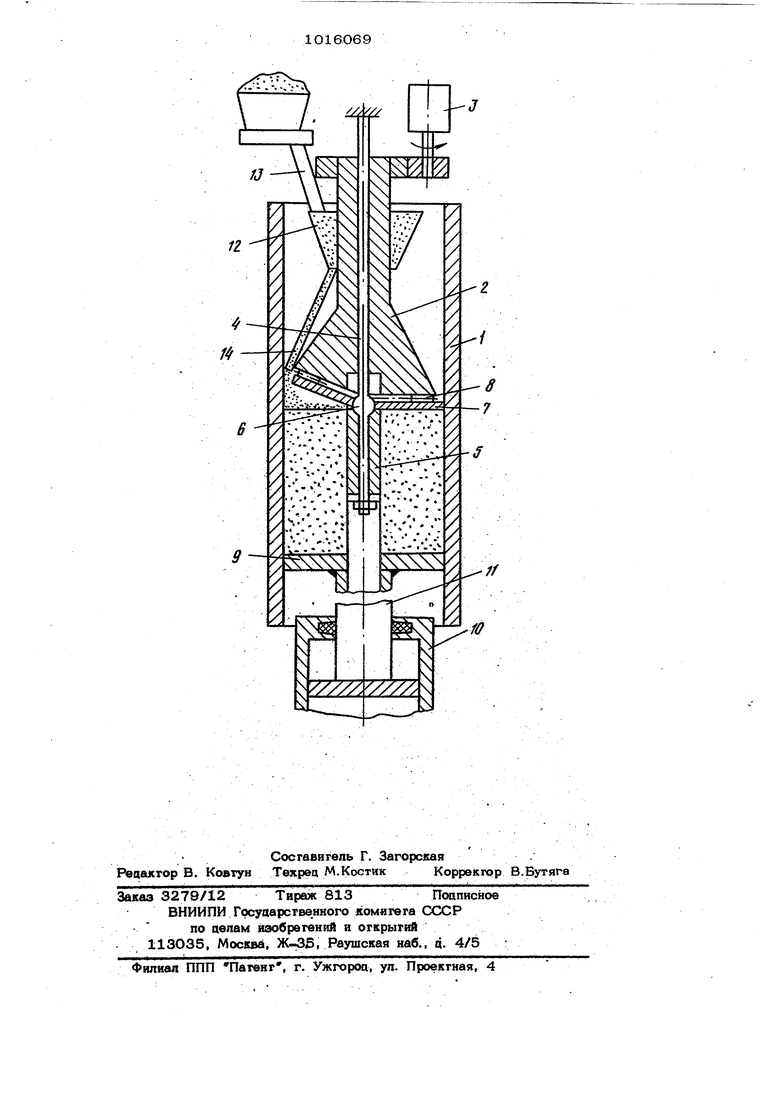

На чертеже схематически представлено устрЬйство для прессования изделий из порошковых материалов.

Предлагаемое устройство содержит форму 1 с расположённым соосно с ней и установленным свободно полым стержнем2, выполненным с возможностью вращения от привода 3 вокруг продольной оси и с . размещенным соосно стержню неподвижным штоком 4, оборудованным в случае : прессования полых изделий из порошковых материалов жестко закрепленным аксиальным цилиндром 5 «имеющим шаровую опору 6, на которой свободно установлен прессующий инструмент 7. Инструмент 7 выполнен в вице полого конуса с конусно стью 135-165°, с внутренней поверхностью, контактирующей со встроенными в стержень 2 на его торцевой плоскости телами качения 3, и с наружной поверхностью, обращенйой к подвижному основанию 9 формы 1, жестко связанному с поршнем 1О гидроцилиндра 11, выполненному в случае прессования полых изде-. ЛИЙ с отверстием для входа аксиального цилиндра 5 в него. На входную часть

5 стержня жестко насажен бункер 12с расположенным над ним приспособлением 13 для дозировки и подачи в форму исходной массы, снабженный течкой 14, размещенной между стенкой формы 1 и

0 краем прессующего инструмента 7.

Установка работает следующим образом.

В форму 1 помещают подвижное основание 9., жестко связанное с поршнем 10

5 гидроцилиндра 11 и выполненное в случае прессования полых изделий с отверстием, в которое входит аксиальньй цилиндр S.

В начальный момент конический прессукяций инструмент 7 приближен, к Основанию 9 формы 1, причем в зависимости от требований, предъявляемых к плоскости прессуемого .изделия по его диамет.ру выбирается;- соответствующий угол между осью формы 1 и осью прессующе,j го инструмента 7. Исходная масса при помощи приспособления 13 для цозировки и подачи ее в форму подается в бункер 12 и через течку 14-попадает на основание 9..Одновременно с этим стержень 2 при помощи привода 3 врашения начинает вращаться вокруг неподвижного шгока 4, при эгом тела качения 8; конгакгирукмдие е внутренней поверхносгью прессующего инсгруменга, привоа г его в движение таким образом, что одни из тёп качения постоянно поворачивают коничес кий прессующий ийсгрумент гак, что на ружная повер)шость по о6{зазующей накатывается на сяоВ яасыпанной массы, прц миная его при еебя и пропрессовывая, а другие служат дяякомценсации возникающего в конструкцки изгибающего момента Пропрессрванный материал по мере наращиаания слоев протапкивается вниз, дви гая основанЕЮ 9, противодействующее уси ЛИЮ прессования гидростатическим аавйе- нием. Меняя давление в гидроцилиндре 11 можно регулировать усилие прессования, изменяя его ь завимисоти от химического и гранулометрического состава исходйой массы и технологических требований. Наличие рифления на наружной поверхности конического прессующего инструмента 7 улучшает захват материала и, .устраняет его проскальзывание. Применение конического прессующего инструмента позволяет устранить уси-, ЛИЯ, возникающие при трении прессующих лопаток в процессе перемещения их по поверхности прессованияi и, таким, образом, снизить энергетические затраты на прессование, уменыаягь абразивный из . нос прессующего инструмента, повысить его стойкость.Конусность прессующего инструмента, равная 135 - 165°, является наиболее оптимальной с точки зрения конструктивного осуществления устройства и оптимальнорр давления на тела качения. При угле меньще 135° ПОЕШЛЯЮТСЯ сложности конструктивного осуществпения, поскольку уменьщается угол между подпрессовывающёй образующей и осью форМЫ и, как следствие, сильно ум ньщается объем пространства, в котором должно разместиться тело качений с чартью тела . Кроме того, с уменьшением конусности (меньще 135°) площадь контактирующей наружной поверхности пресс- инструмента с материалом по образующей напрессовывания также уменьшаетоя, Ёслёоствие чего поцпрессовывание материала незначительно или вообще не происходит, что отрицательно сказывается на продессе прессования в целом. При угле больще 165 возрастает усилие давления на тела качения при од- HCNM и том же усилии прессования. При конусности 135-il65 угол между осью формы и осью прессукяцего инструмента в месте к(ж такта одного из тел ори$(нтирует прессующий инструмент относительно форнуол и Определяет распределение плотности по сечению Прессуемого изоепия. При угле, .равном 2,5, более плотной является сердцевина издепия, при угле, равном 32,5 - края изделия, т.е. выбор этого угла зависит or назначения прессуемого изцелия. При угле меньше 2,5° или болыие 32,5 составляющая усилия прессования уменьщается и оказыМется недостаточной для прессования изделий из порощковых материалов. Предлагаемое устройство позволяет снизить энергозатраты за счет замены трения скольжения прессующего инстру- , мента трением качения. Так как коэффициент трения качения меньше коэффициента трения сколыкення (например, дли . трения стали по углографитовому матервалу в 4-5 раз), то при прочих равных условиях работы устройства имеет место снижение затраченной мощности двигателя во столько же раз. Стойкость предлат емого прессующего инструмента по сравнению с известным повыщается в 2 раза, что приводит к экономическому зффекгу 159 тыс.. в год. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессформа для формования втулок из порошка | 1980 |

|

SU900981A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Устройство для прессования изделий из порошковых материалов | 1988 |

|

SU1652029A1 |

| Способ прессования конической шестерни с круговым зубом и устройство для его осуществления | 2019 |

|

RU2731697C1 |

| Пресс-форма для прессования полых изделий из порошка | 1989 |

|

SU1616783A2 |

| Вертикальная пресс-форма для изделий типа колец из порошковых материалов | 1991 |

|

SU1810225A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Пресс-форма для прессования изделий из порошка | 1987 |

|

SU1423286A1 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| Пресс- форма для изготовления изделий типа втулки из металлических порошков | 1986 |

|

SU1447571A1 |

1. УСТРОЙСТВО ДЛЯ ПРЕС.СС6АНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, содержащее пипинаринес кую форму, соосный с ней в установленный с воэможносгью врашения полый сте{жень, прессуюшвй и приспособление аля позирования и подачи по-. рошка в форму, о тлнчаюшееся тем, что, с целью повышения стс косгн прессующего 1шсгруменга и снижения энергозаграг, оно снабжено штоком, раз мешенным внугрн сгержяя, соосно с ним, телами качения, встроенными в торцевую поверхность стержня со стороны прессую- шего инструмента, и бункером с течкой, расположенной мйкцу стенкой формы, в прессуюшим инструментом, пртчем поспёпНИИ выполнен в виде полого конуса, раэ мешенного на штоке с возможностью контакта го внутренней поверкности с . . телами качения. - 2. Устре тво по п. 1 о г я и ч а ю ш е е с я тем, что прессукхпнй вв струмент выполнен с конуоносгью 135- : 165, yroji между осями формул н прес сующего инструмента составляег 2,532,5, а наружная поверэшость прессу го инструмента выполнена с решением.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для уплотнения порошковых материалов | 1975 |

|

SU527302A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1983-05-07—Публикация

1981-09-29—Подача