О1

М

Изобретение относится к порошковой металлургии, в частности к пресс-формам для изготовления изделий типа втулки из металлических порошков.

Цель изобретения - расширение техноло- гических возможностей пресс-формы за счет обеспечения калибрования в ней спеченных заготовок.

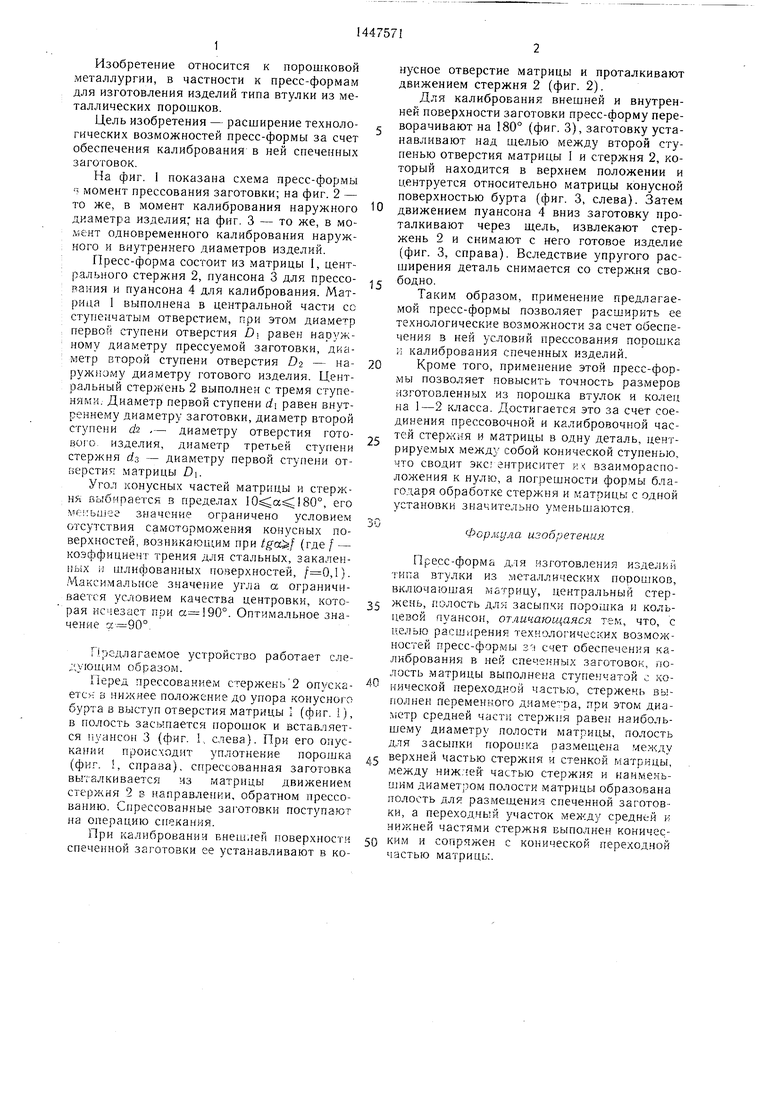

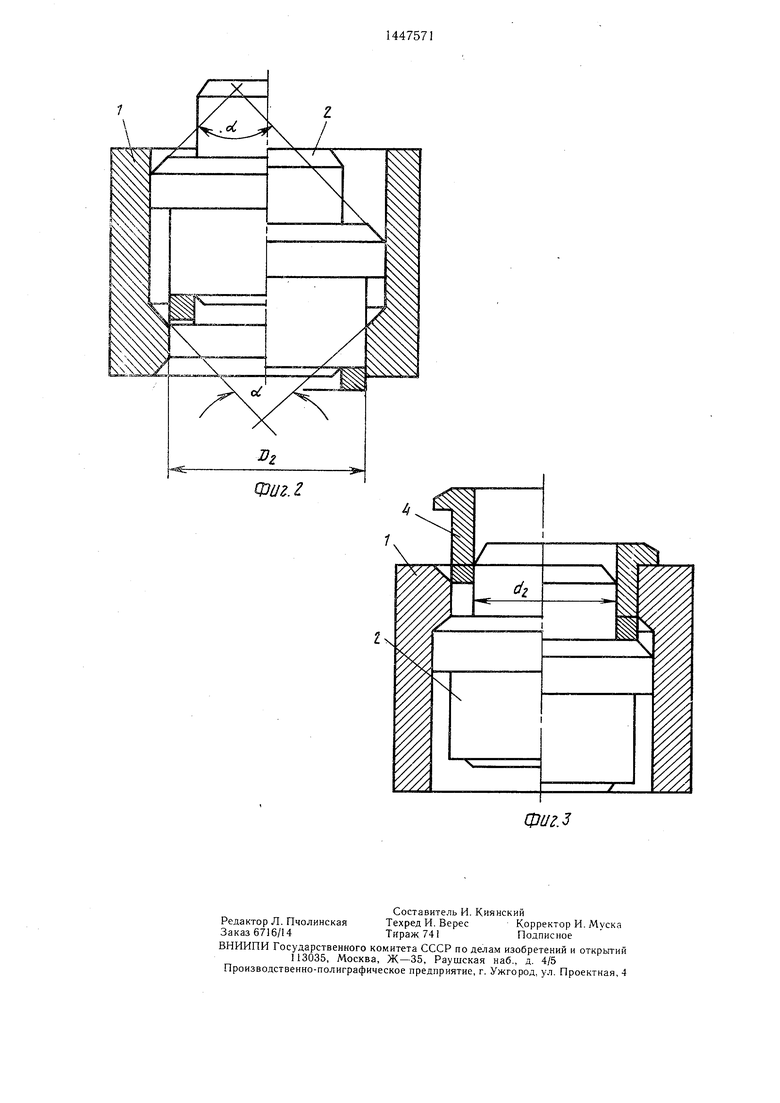

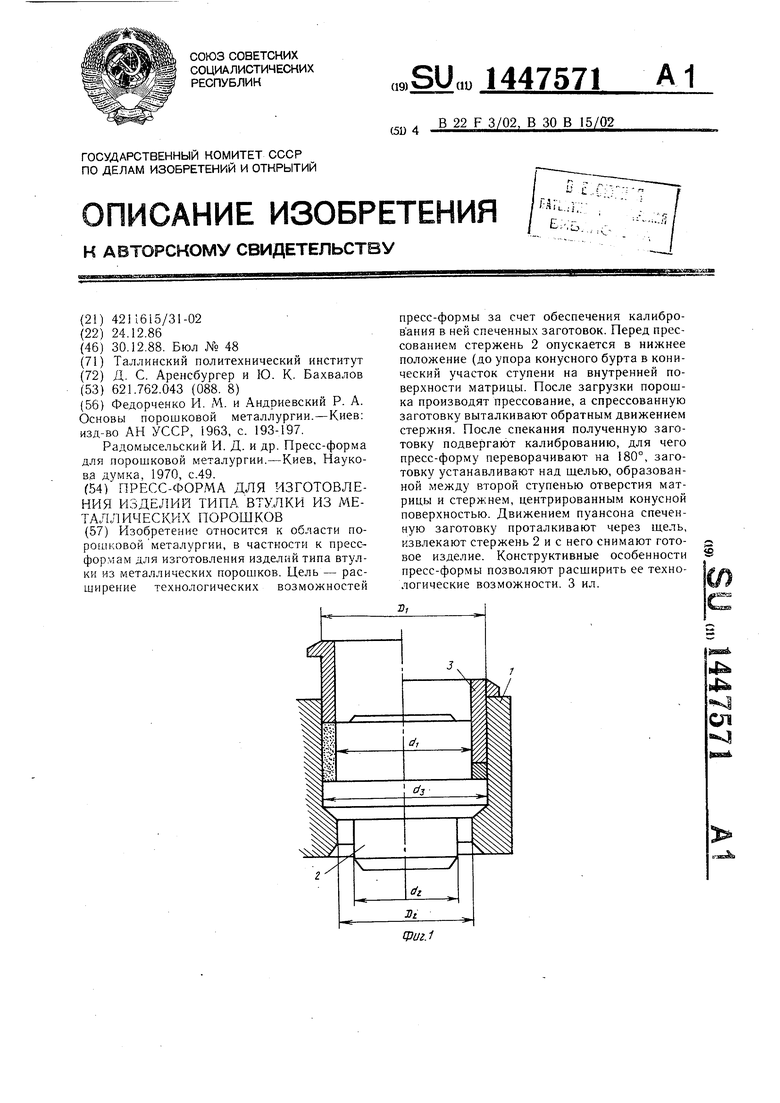

На фиг. 1 показана схема пресс-формы момент прессования заготовки; на фиг. 2 - то же, в момент калибрования наружного диаметра изделия; на фиг. 3 - то же, в мо- .viCHT одновременного калибрования наружного и внутреннего диаметров изделий.

Пресс-форма состоит из матрицы I, центрального стержня 2, пуансона 3 для прессования и пуансона 4 для калибрования. Матрица 1 выполнена в центральной части ее ступенчатым отверстием, при этом диаметр первой ступени отверстия DI равен наружному диаметру прессуемой заготовки, диаметр второй ступени отверстия D - на- ружному диаметру готового изделия. Центральный стержень 2 выполнен с тремя ступенями. Диаметр первой ступени d равен внутреннему диаметру заготовки, диаметр второй ступени d2 .- диаметру отверстия готового, изделия, диаметр третьей ступени стержня ds - диаметру первой ступени отверстия матрицы D.

Угол конусных частей матрицы и стержня выбирается в пределах 10 а ;180°, его е1:ь;иег значение ограничено условием отсутствия самоторможения конусных поверхностей, возникающим при /g oi/ (где / - коэффициент трения для стальных, закален- HfaiX ii шлифованных поверхностей, ,1}. Максимальное значение угла а ограничивается условием качества центровки, кото- рая ис 1езает при . Оптимальное значение .

Предлагаемое устройство работает следующим образом.

Перед прессованием стержень 2 опускается в нижнее положение до упора конусного бурта в выступ отверстия матрицы I (фиг. 1), в полость засыпается порошок и вставляется пуансон 3 (фиг. , слева}. При его опускании происходит уплотнение порошка (фиг. 1, справа), спрессованная заготовка выталкивается из матрицы движением стержня 2 в направлении, обратном прессованию. Спрессованные заг отовки поступают на операцию сггекания.

При калибровании внешией поверхности спеченной заготовки ее устанавливают в ко

5

г

0

5

зО

40

45

нусное отверстие матрицы и проталкивают движением стержня 2 (фиг. Т).

Для калибрования внешней и внутренней поверхности заготовки пресс-форму переворачивают на 180° (фиг. 3), заготовку устанавливают над щелью между второй ступенью отверстия матрицы I и стержня 2, который находится в верхнем положении и центруется относительно матрицы конусной поверхностью бурта (фиг. 3, слева). Затем движением пуансона 4 вниз заготовку проталкивают через щель, извлекают стержень 2 и снимают с него готовое изделие (фиг. 3, справа). Вследствие упругого расширения деталь снимается со стержня свободно.

Таким образом, применение предлагаемой пресс-формы позволяет расширить ее технологические возможности за счет обеспечения в ней условий прессования порошка и калибрования спеченных изделий.

Кроме того, приме}1ение этой пресс-формы позволяет повысить точность размеров изготовленных из порошка втулок и колец на 1-2 класса. Достигается это за счет соединения прессовочной и калибровочной частей стержня и матрицы в одну деталь, центрируемых между собой конической ступенью, что сво/цит ЭКС ентриситет их взаиморасположения к нулю, а погрешности фор.мы бла- го.,аря обработке стержня и матрицы с одной установки значительно уменьшаются.

Формула изобретения

Пресс-форма для изготовления изделий типа втулки из металлических порошков, включаюшая матрицу, центральный стержень, полость для засыпки порошка и кольцевой пуансон, отличающаяся тем, что, с целью расширения технологических возможностей пресс-формы s l счет обеспечения калибрования в ней спеченных заготовок, полость матрицы выполнена ступе.ччатой с конической переходкой частью, стержень выполнен переменного д., при этом диа- .метр средней части стержня равен наиболь- ш ему диаметру полости матрицы, полость для засыпки порошка размещена ме.жду верхней Частью стержня и стенкой .матрицы, между нижлей- частью стержня и наименьшим диамет ;ом полости матрицы образована полость для размещения спеченной заготовки, а переходный участок между средней к нижней частями стержня выполнен коническим и сопряжен с конической переходной частью матрицы.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ВТУЛОК С ВНУТРЕННЕЙ ВЫЕМКОЙ | 1997 |

|

RU2123408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1984 |

|

SU1250393A1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Пресс-форма | 1984 |

|

SU1217573A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СТЕРЖНЕЙ | 1999 |

|

RU2170159C2 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 2015 |

|

RU2614279C1 |

Изобретение относится к области порошковой металургии, в частности к пресс- формам для изготовления изделий типа втулки из металлических порошков. Цель - расширение технологических возможностей пресс-формы за счет обеспечения калибрования в ней спеченных заготовок. Перед прессованием стержень 2 опускается в нижнее положение (до упора конусного бурта в конический участок ступени на внутренней поверхности матрицы. После загрузки порошка производят прессование, а спрессованную заготовку выталкивают обратным движением стержня. После спекания полученную заготовку подвергают калиброванию, для чего пресс-форму переворачивают на 180°, заготовку устанавливают над щелью, образованной между второй ступенью отверстия матрицы и стержнем, центрированным конусной поверхностью. Движением пуансона спеченную заготовку проталкивают через ш,ель, извлекают стержень 2 и с него снимают готовое изделие. Конструктивные особенности пресс-формы позволяют расширить ее технологические возможности. 3 ил.

| Федорченко И | |||

| М | |||

| и Андриевский Р | |||

| А | |||

| Основы порошковой металлургии.-Киев: изд-во АН УССР, 1963, с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| Радомысельский И | |||

| Д | |||

| и др | |||

| Пресс-форма для порошковой металургии.-Киев, Науко- ва думка, 1970, с.49. | |||

Авторы

Даты

1988-12-30—Публикация

1986-12-24—Подача